Introducción

La producción de combustibles en la actualidad reviste gran importancia debido a su creciente consumo. En Cuba, aunque es más consumido el diésel, existe una gran demanda de gasolina. En la Refinería de Petróleo “Ñico López” se elaboran las gasolinas a partir de la mezcla de la nafta virgen ligera (NVL) obtenida de la planta de Destilación Atmosférica y Vacío 1 y la nafta craqueada (NC) obtenida de la unidad de Finales Ligeros perteneciente a la planta de Craqueo Catalítico.2

Para la realización de estas operaciones es obligatorio que los tanques cuenten con un dispositivo que permita el mezclado de las diferentes corrientes del proceso en forma eficiente. Estas mezclas se realizan en el interior de los tanques, mediante el uso del sistema de bombeo y de las toberas jet.3 Dada la limitada capacidad de almacenaje en la empresa se decidió instalar uno de estos dispositivos en el tanque 119, aprovechando que actualmente se encuentra fuera de servicio, debido a que será objeto de reparaciones generales. Dado que en la actualidad el tanque no cuenta con un dispositivo que permita realizar el proceso de mezclado, y su utilización efectiva en estas operaciones, el objetivo de este trabajo es diseñar una tobera mezcladora que satisfaga las necesidades operacionales del tanque 119, en la Refinería de Petróleo “Ñico López”. Para ello es necesario primeramente caracterizar las materias primas y el tanque en estudio para calcular parámetros de diseño y operación y finalmente proponer el procedimiento para las operaciones de mezclado con la tobera jet.

Materiales y métodos

Diseño de la tobera mezcladora

Los mezcladores jet consiguen el mezclado y al crear una turbulencia debido al aumento de la velocidad que proporciona el diámetro de salida de la tobera, este chorro provoca un efecto de arrastre e intensos esfuerzos cortantes entre el líquido que sale a alta velocidad y el líquido contenido en el tanque, lo cual provoca una considerable turbulencia.4 Cuando no se obtiene el grado de homogenización deseado se recomienda realizar adicionalmente una etapa de recirculación.

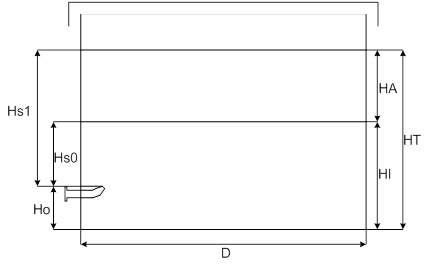

Estos dispositivos tienen como inconveniente que provocan una alta caída de presión, por lo que su uso puede encarecer la operación. Para el diseño de la tobera mezcladora se utilizarán las dimensiones del tanque relacionadas en la figura 1 y se aplicará la metodología propuesta por Mobil.5

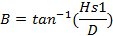

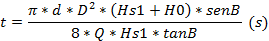

Primeramente, se calcula el ángulo formado por la punta de la tobera mezcladora con relación a la horizontal (grad).

() HT: Altura total de operación del tanque () Ho: Altura de la tobera desde el fondo del tanque ()2

() HT: Altura total de operación del tanque () Ho: Altura de la tobera desde el fondo del tanque ()2

El diámetro de salida de la tobera mezcladora está dado por la expresión matemática:

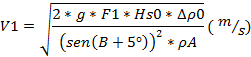

La velocidad de descarga a la salida de la tobera mezcladora (para las condiciones iníciales de la mezcla) estará expresada por la ecuación:

donde:

g: Aceleración de la gravedad (9,81 m/ )

)

Δρ0: Diferencia en entre la densidad del producto que pasa por la tobera y el contenido en el tanque (kg/ )

)

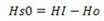

() ρA: Densidad del producto a agregar por la tobera ( o ) ρI: Densidad del producto contenido en el tanque ( o ) Hs0: Altura desde la tobera hasta la altura inicial del producto contenido en el tanque ()5

() ρA: Densidad del producto a agregar por la tobera ( o ) ρI: Densidad del producto contenido en el tanque ( o ) Hs0: Altura desde la tobera hasta la altura inicial del producto contenido en el tanque ()5

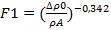

() HI: Altura inicial de producto contenido en el tanque (m) F1: Factor de cálculo intermedio que depende de (a dimensional)6

() HI: Altura inicial de producto contenido en el tanque (m) F1: Factor de cálculo intermedio que depende de (a dimensional)6

Caso 1

Entonces

(7)

Caso 2

Entonces

(8)

Caso 3

Entonces

(9)

Los casos 1 y 2 se utilizan para prevenir la estratificación y el caso 3 para desestratificar un tanque ya estratificado. Es conveniente también para prevenir la estratificación utilizar 0,5 veces el F1 calculado para los casos 1 y 2.

Entonces se procederá al caculo de la velocidad a la salida de la tobera en los instantes iníciales de mezcla sustituyendo el F1 calculado por cualquiera de las variantes anteriores en la ecuación correspondiente.

4. El cálculo de la velocidad a la salida de la tobera mezcladora en las condiciones finales de la mezcla se realiza por la ecuación (3) pero con ciertos ajustes.

Para obtener el factor de cálculo intermedio F2 para las condiciones finales de mezcla se puede utilizar las siguientes expresiones matemáticas:

Caso 1

Entonces

(11)

Caso 2

Entonces

F2=7,5*

(12)

Caso 3

Entonces

(13)

Donde será necesario calcular la diferencia entre la densidad de la mezcla y la del producto contenido en el tanque inicialmente.

Para el cálculo de la densidad de la mezcla se utilizará la siguiente ecuación:

() donde: ρA: Densidad del producto a agregar () HA: Altura del producto a agregar () ρi: Densidad del producto inicial () HI: Altura del producto inicial () HT: Altura total de operación del tanque () La diferencia entre las velocidades de descarga a la salida de la tobera en condiciones finales e iníciales) se calcula por: 15

() donde: ρA: Densidad del producto a agregar () HA: Altura del producto a agregar () ρi: Densidad del producto inicial () HI: Altura del producto inicial () HT: Altura total de operación del tanque () La diferencia entre las velocidades de descarga a la salida de la tobera en condiciones finales e iníciales) se calcula por: 15

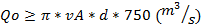

Luego se puede hallar el caudal teórico (m3/s) de descarga a la salida de la tobera.

5. Cálculo del flujo mínimo requerido para garantizar régimen turbulento (Re>3 000):

() vA: Viscosidad cinemática del fluido que pasa por la tobera (m/s) La viscosidad cinemática puede ser calculada dividiendo la viscosidad dinámica (kg/m*s) del producto entre su densidad ()18

() vA: Viscosidad cinemática del fluido que pasa por la tobera (m/s) La viscosidad cinemática puede ser calculada dividiendo la viscosidad dinámica (kg/m*s) del producto entre su densidad ()18

Caída de presión en la tobera, esta expresión matemática es utilizada por otros autores para el mismo propósito [6]:

El tiempo de rotación o de recirculación (t) se puede conocer aplicando la siguiente ecuación:

Luego se consultan las tablas 1 y 2 para ajustar el tiempo de rotación, calculado por la ecuación anterior.

Tabla 1 Tiempo de Recirculación y Desestratificación

| Viscosidad contenida en el tanque (cSt) | Ajuste de Recirculación | Desestratificación |

| ≤ 1 | Tiempo de 2 rotaciones o 1 h | Tiempo de 4 rotaciones o 2 h |

| De 1 a 100 | 5 rotaciones o 3 h | 10 rotaciones o 6 h |

| De 100 a 300 | 10 rotaciones o 6 h | 20 rotaciones o 12 h |

Resultados y discusión

Resultados del diseño de la tobera para el tanque 119

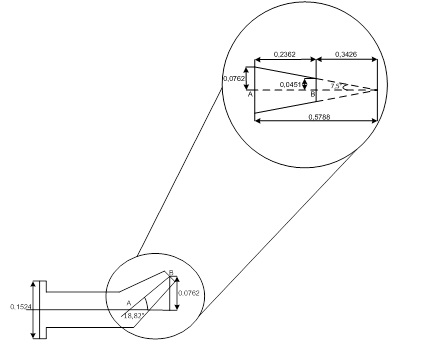

La tobera estará conectada a una línea de 0,152 4 m o 6 pulgadas de diámetro nominal, el cual entra al cuerpo del tanque a una altura de 0,306 m.7 El ángulo de estrechamiento de la boquilla será de 15° 5,6, y la elevación de la curvatura de la boquilla será de 0,076 2 m, entonces Ho es 0,382 2 m.

Asumiendo Ho= 0,306 m y aplicando la ecuación 1 se obtuvo B'=18,82° y luego por la ecuación 3, d'=0,090 2 m. Aplicando principios de geometría elemental (ver parte superior de la figura 2), con la amplitud del estrechamiento (15°) se puede determinar la longitud del estrechamiento AB=0,236 2 m, con dicha longitud y B' se aplica una razón trigonométrica para lograr la longitud de la elevación de la curvatura de la boquilla (ver parte inferior de la figura 2) obteniéndose así la longitud real de Ho.

Para comenzar con el diseño es necesario primero detallar las principales características del tanque en cuestión 8, estas se encuentran resumidas en la tabla 3.

Tabla 3 Características del tanque 119

| Altura total (HT) | 11,940 | m |

| Altura de Referencia | 13,860 | m |

| Volumen total (VT) | 10 831 412 | L |

| Circunferencia | 107,478 | m |

| Diámetro (D) | 34,211 | m |

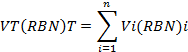

En la mezcla de gasolinas (blending), el número de octano de una mezcla (RON) no puede ser determinado linealmente a partir de los octanajes de sus componentes, es por esta razón que se emplean índices obtenidos a través de la experiencia (RBN) para la determinación del octanaje de una mezcla.9

(21) donde: VT: Volumen total de gasolina mezclada () (RBN)T: Índice lineal de octanaje de la mezcla final Vi: Volumen del componente i () (RBN)i: Índice lineal de octanaje del componente

(21) donde: VT: Volumen total de gasolina mezclada () (RBN)T: Índice lineal de octanaje de la mezcla final Vi: Volumen del componente i () (RBN)i: Índice lineal de octanaje del componentePara aplicar la ecuación de mezcla anterior, se define el índice RON de la nafta virgen ligera 10-11, la nafta craqueada 12 y de la gasolina que se desea producir (en este caso gasolina regular de 84 octanos). Luego se determina el RBN de cada componente, como se muestra en la tabla 4.

Tabla 4 Valores correspondientes al índice de octano para el cálculo de la mezcla 9

| Producto | RON | RBN |

| Nafta Virgen Ligera (NVL) | 65 | 53,1 |

| Nafta Craqueada (NC) | 90 | 62,1 |

| Gasolina Regular (B-84) | 84 | 59,1 |

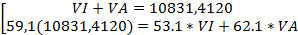

Se toma como producto inicial (VI) la Nafta Virgen Ligera y por consiguiente el producto a agregar será la Nafta Craqueada (VA), y al aplicar la ecuación anterior hasta el volumen total de operación del tanque (VT), podemos conformar el siguiente sistema de ecuaciones:

(22) donde: VI: Volumen de producto contenido inicialmente en el tanque () VA: Volumen de producto a agregar al tanque ()

(22) donde: VI: Volumen de producto contenido inicialmente en el tanque () VA: Volumen de producto a agregar al tanque ()Luego de acomodar y resolver al sistema de ecuaciones anterior se obtuvieron como resultados los valores correspondientes a las alturas de las materias primas. El volumen de producto que representan dichas alturas 8 se resume en la tabla 5.

Para comenzar a aplicar la metodología anterior también es necesario definir de antemano algunas propiedades de las materias primas en como se muestra en la tabla 6.10-11

Una vez identificados los valores de las alturas de los componentes y sus características pertinentes, se procede a aplicar la metodología descrita anteriormente para el caso particular del tanque 119 (tabla 7)

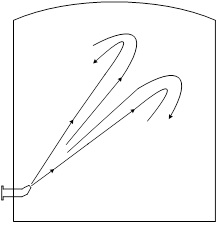

Primeramente, se obtuvo un ángulo de inclinación con la horizontal de 18,7° el cual provoca movimiento en el fluido que está contenido en el tanque, propiciando la correcta homogenización a todos los niveles del producto, como se muestra en la figura 3. El producto que pasa a través de la boquilla saldrá por el otro extremo de la misma, con un diámetro de 0,090 1 m o 3,547 pulgadas, la disminución de diámetro que ocurre en la tobera provoca una caída de presión en el fluido de 216,91 Pa, por lo que este saldrá a alta velocidad hacia el interior del tanque. Es importante que antes de utilizar la línea de la tobera hallan al menos 1 m o 3 ft de producto en el tanque, previniendo así la explosión por las cargas estáticas 3; también resulta necesario aclarar que para tanques con membrana interna flotante se debe mantener como mínimo 2,5 m de producto por encima de la tobera jet para evitar el deterioro de la misma.13 El flujo teórico calculado fue de 0,15 m3/s el cual es mayor que el que se requiere para garantizar el régimen turbulento (2,123*10-4 m3/s); el régimen turbulento (Re>300 0) es deseado para estas operaciones ya que el movimiento desordenado provoca un mejor mezclado.6-14 El tiempo de recirculación calculado fue de 277,200 3 s, pero el tiempo óptimo para evitar el fenómeno de la estratificación es 2 h.

Secuencia de acciones recomendadas para el empleo de la tobera en las operaciones de mezclado del tanque 119:

Primera Fase: adición y mezclado de componentes (condición normal de trabajo).

Medición de los tanques que contienen los productos que se utilizarán como materias primas para la mezcla.

Alinear a la succión de la bomba el volumen a trasegar desde el tanque correspondiente.

Alinear la descarga de la bomba por la línea de mezcla.

Arrancar la bomba para iniciar la operación de mezclado, según el volumen programado por la Dirección de Producción.15

Después de concluir el trasiego del volumen programado se procederá a la parada de la bomba.

De ser necesario alcanzar la presión de trabajo, abrir un poco la válvula de la línea de trasiego que va al tanque.

Segunda Fase: recirculación (condición normal de trabajo).

Se procede a alinear la succión de la bomba por línea de mercado o muelle, en dependencia de las facilidades presentes para cada tanque.

Se mantendrá la alineación de la descarga de la bomba por la línea de mezcla utilizando siempre la tobera tipo jet.

El tiempo de recirculación para la gasolina según su viscosidad (≤1 cSt) en la tabla 1 será de 2 h (Criterio de Desestratificación).

Luego del tiempo de recirculación se procederá a la parada del equipo de bombeo.

Al tanque donde se ha realizado la mezcla se dejará reposar por 4horas, para después sacarle muestras de tanque terminado.

Complemento de la primera fase (al entrar en Operación).

Medición de los tanques que contienen los productos que se utilizarán como materias primas para la mezcla.

Alinear a la succión de la bomba el mayor volumen a trasegar de la mezcla desde el tanque correspondiente, en conformidad con la Oficina de Producción.

Alinear la descarga de la bomba por trasiego (sin utilizar la tobera) al tanque donde se realizará la mezcla.

Encender la bomba para comenzar con el trasiego.

Parar la bomba al concluir el trasiego del volumen deseado.

Conclusiones

Para el tanque de estudio la tobera a instalar tendrá un diámetro de descarga de 0,090 1 m y un ángulo de inclinación de 18,7°. Los parámetros operacionales, como el tiempo de recirculación (2 h) y la caída de presión (216,7 Pa) dependerán de la bomba que se considere. La tobera se diseña en función de las materias primas con las que se prepara la mezcla más frecuente. Mezclar a medida que se adiciona el producto ahorra tiempo en la recirculación, lo cual supone un ahorro de electricidad por concepto de bombeo, minimizando así el desgaste mecánico en el equipo