Introducción

El ron y la historia de Cuba son inseparables, además de formar parte de la cultura nacional. Se hace imposible hablar de Cuba sin mencionar la bebida típica nacida de su mejor caña de azúcar: el ron, a partir de la conservación de los más antiguos caldos (aguardientes y rones bases) unido en el arte y la sapiencia de los maestros roneros, al combinarlos en un meticuloso proceso de mezclas y añejamientos. Durante más de 150 años ininterrumpidos, los maestros roneros de Cuba han mantenido la transmisión del conocimiento de sus saberes a la tradición del exquisito producto, cuya industria nacional deviene una de las más sobresalientes en el mundo, debido a su alta demanda. El ron se caracteriza organolépticamente por el contenido de muchos compuestos volátiles, como alcoholes superiores, ésteres, ácidos carboxílicos, compuestos de carbonilo, fenoles y derivados de furano, entre otros, que contribuyen al sabor peculiar del espíritu.1

El producto destilado (como ron primario) conocido en Cuba como "aguardiente", es un líquido incoloro que se envejece en barriles de madera de roble blanco durante un período de tiempo para transformar y mejorar sus características sensoriales.2 El proceso de envejecimiento (maduración) produce cambios en el aguardiente: aparece un color ámbar claro; el sabor se suaviza y se produce un aroma agradable.1 Durante esta etapa, esos cambios sensoriales se obtienen por reacciones químicas complejas debido a la interacción entre el aguardiente y la madera, donde el tiempo de envejecimiento juega un papel importante.3

Desde el punto de vista químico, el estudio del proceso de envejecimiento es realmente complicado. Los rones son una mezcla compleja de sustancias orgánicas; se han identificado 186 compuestos orgánicos.4-11

Se realizó una investigación para conocer las características sensoriales de los rones a partir de la composición de la madera de roble blanco. El problema es complicado, porque los compuestos volátiles y no volátiles de la madera también aportan contribuciones importantes. Los compuestos no volátiles son precursores que mejoran el sabor del ron, mientras que los volátiles contribuyen al aroma.12-16

La madera de roble blanco está compuesta básicamente por celulosa, hemicelulosa, lignina y compuestos extraíbles. La hemicelulosa está constituida por polímeros de monosacáridos, principalmente representados por pentosas y poliurónicos. Este último puede extraerse fácilmente de la madera e hidrolizarse a pentosas (arabinosa, xilosa) y hexosas (fructosa, glucosa y galactosa), que mejoran el sabor del ron, dándole su dulzor.17 Los compuestos extraíbles constituyen importantes contribuyentes en las características organolépticas de los rones, dando al ron añejo el típico color ámbar y el olor a madera de roble.

Los compuestos extraíbles presentes en el ron incluyen: resinas de madera, ácidos grasos, terpenos, carbohidratos, alcoholes polihídricos, compuestos nitrogenados (aminoácidos y proteínas de la madera), compuestos fenólicos y constituyentes inorgánicos. Se estudió el efecto de las proteínas y aminoácidos de la madera de roble blanco sobre el sabor y el color del ron. En el proceso de envejecimiento, los aminoácidos pierden el grupo amino, que es sustituido por un grupo carbonilo. Durante el envejecimiento, el pirocatecol y el pirogalol intensifican la diseminación de los aminoácidos.1,2,5,8,13-15,18-24 Se ha estudiado el incremento de color en el ron cubano envejecido y se presenta su correlación lineal con el tiempo de envejecimiento en meses.1 En este mismo proceso aumenta la acidez total, existiendo una estrecha relación entre la mejora de la calidad del ron y su acidez. La madera de roble es una fuente importante de ácidos no volátiles que contribuye a la acidez total de los rones y otras bebidas añejas.1,25

Una vez que se obtiene el aguardiente envejecido, se somete a un procesamiento adicional, que es la refinación a través de adsorbedores (comúnmente conocidos como “filtros” en el argot ronero) de Carbón Activado Granular (CAG). El carbón se utiliza para eliminar/equilibrar algunos compuestos orgánicos que afectan la calidad sensorial y las características organolépticas en el producto final.

Cuando CAG se agota en la producción de ron, se desecha y se reemplaza por material fresco. Se estima que la industria del ron cubano desecha de 10 a 12 t anuales de carbón agotado 10, por tanto, se importa la misma cantidad del costoso material adsorbente fresco para reemplazo. El CAG agotado que se vierte como residuo sólido también crea un problema ambiental, en específico por daño al suelo.

Por otro lado, los especialistas en la fabricación de ron son los que a partir del juicio sensorial del aguardiente refinado (o “filtrado” como suele conocerse) son los que deciden cuándo un adsorbedor debe ser reemplazado con material fresco/virgen. Esto sucede cuando la calidad del aguardiente filtrado no alcanza estándares organolépticos mínimos, entonces se elimina completamente el carbón del filtro. Aunque eficaz, el juicio sensorial de los especialistas no puede ofrecer información cuantitativa sobre el grado de agotamiento real del carbón en el adsorbedor. En este sentido, el método de espectrofotometría amoniacal (S-NH3) 6,10 fue presentado como una herramienta analítica, rápida, robusta, eficiente y económica para cuantificar específicamente el grado de agotamiento de carbón activado, que ha sido utilizado en la refinación de aguardiente añejado.

Sin embargo, aunque el método fue extensivamente validado aplicando diferentes técnicas como (TGA, TD-GC/MS, NMR, SEM, CHNS-O) 6,10, solo fue aplicado en una fábrica de ron del país. La fábrica seleccionada es reconocida por su refinada tecnología productiva y su alto nivel en materia de añejamiento natural, por ello, a criterio de los expertos en ese momento, se consideró como la ronera objetivo para los estudios iniciales sobre el método S-NH3, y se demostró en los referidos estudios 6,10 aplicando S-NH3, que se podía reaprovechar hasta un 30 % del volumen de carbón del fondo del adsorbedor, dado su bajo nivel de agotamiento de acuerdo con el perfil obtenido.10

El objetivo de la presente investigación es extender la aplicación del método propuesto para evaluar otras de las fábricas más importantes del país, con vistas a comparar sus perfiles de agotamiento, y poder evaluar las políticas de manejo y estrategias de recuperación y ahorro de este costoso recurso (alrededor de 8 000 USD/ton) para la producción de ron cubano.

Materiales y métodos

Muestreo del CAG

Se seleccionaron cuatro roneras del centro y occidente del país, para evaluar el perfil de agotamiento de sus adsorbedores, aplicando el método S-NH3. De cada ronera se seleccionó un filtro considerado como “agotado” a partir del juicio sensorial de los respectivos especialistas. De cada adsorbedor “filtro”, se tomaron ocho muestras a distintas profundidades del lecho de carbón en dependencia de la altura de cama del adsorbedor desde el tope hasta la capa del fondo, como muestra la figura 1. A cada capa de carbón muestreada se definió su profundidad porcentual en el lecho como la relación de la profundidad de toma de muestra (h) con respecto a la altura/profundidad total de la cama (Ht) como (h/Ht) (en %). Toda muestra tomada resulta de la mezcla de cinco muestras radiales en cada capa del lecho, para garantizar la representatividad del agotamiento en cada capa del lecho. Para el muestreo del lecho, se aplicó una toma de muestras específica, patentado en Cuba (Patente No: 2016-0178).

Preparación de la muestra para el ensayo S-NH3

Las muestras se tamizaron utilizando una criba vibratoria WQS (0,3 mm/3 000 min−1) para eliminar el polvo y las partículas menor de 0,8 mm. Posteriormente se realizó una inspección visual para eliminar partículas o materias extrañas mayores a 0,8 mm, tales como pequeñas virutas de madera o pequeños trozos de tela que pueden afectar los resultados finales. Las muestras se secaron utilizando un horno de la serie Boxun BGZ, aplicando los métodos de prueba estándar ASTM para la determinación de la humedad en carbón activado.9 Las muestras se refrescaron en un desecador de gel de sílice. Para pesar, se utilizó una balanza analítica modelo FX-1200iAND (± 0,01g).

Método de espectrofotometría amoniacal (S-NH3)

Se procedió según se describe en 6,10: En un recipiente de vidrio de 100 mL, se le añaden a 3,2 g de la muestra de carbón (previamente preparada según 2.2), 20 mL de disolución de amoníaco de 6,25-6,5 % en peso; se tapa herméticamente el frasco con tapón esmerilado, y se agita suavemente en zaranda a 50 rpm a temperatura ambiente durante 6 h. La disolución coloreada producto del contacto entre el carbón y la solución de amoníaco se extrae con jeringa, y se filtra a presión utilizando un filtro PFTE de 0,45 mµ. La absorbancia del líquido filtrado se mide a la longitud de onda analítica de 634 nm 6,10 usando una cubeta de cuarzo de 1 cm de paso óptico. Las mediciones se hacen por triplicado, y se determinan los valores medios de absorbancia de equilibrio (A∗) en unidades arbitrarias.

Tratamiento matemático y procesamiento de datos

Con los valores de absorbancia de equilibrio se calculó el coeficiente fraccional recubrimiento  a partir de la ecuación (1) reportada en.6,10 El coeficiente fraccional de recubrimiento es una relación de superficie del adsorbente cubierta de adsorbato/superficie total de adsorbente, obtenido a partir de la aplicación de la teoría de adsorción Freundlich.6,10

a partir de la ecuación (1) reportada en.6,10 El coeficiente fraccional de recubrimiento es una relación de superficie del adsorbente cubierta de adsorbato/superficie total de adsorbente, obtenido a partir de la aplicación de la teoría de adsorción Freundlich.6,10

siendo

: Coeficiente fraccional de recubrimiento del carbón (adimensional)

: Coeficiente fraccional de recubrimiento del carbón (adimensional)

: Absorbancia de equilibrio (U. A.)

: Absorbancia de equilibrio (U. A.)

Los datos de coeficiente fraccional de recubrimiento  en función del porciento de altura de la cama de carbón en el adsorbedor industrial

en función del porciento de altura de la cama de carbón en el adsorbedor industrial  se ajustaron al modelo sigmoidal clásico o modelo de Boltzmann de cuatro parámetros, cuya expresión general se presenta en la ecuación (2).

se ajustaron al modelo sigmoidal clásico o modelo de Boltzmann de cuatro parámetros, cuya expresión general se presenta en la ecuación (2).

Tanto el ajuste al modelo como el análisis derivativo de las funciones obtenidas, se desarrollaron utilizando el software Origin 8.1®.

siendo

Resultados y discusión

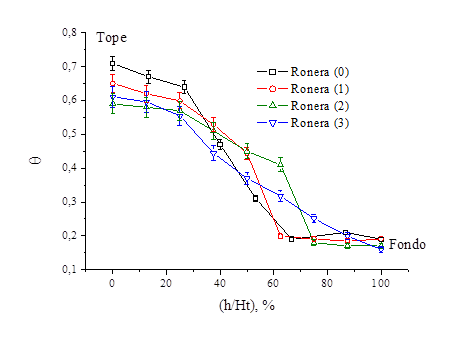

La tabla 1 (a) y (b) presenta los resultados de las absorbancias de equilibrio promedio, desviación estándar y coeficiente fraccional de recubrimiento, obtenidos a partir de la aplicación del método colorimétrico para los filtros agotados de las roneras 1, 2 y 3, así como para la ronera 0, respectivamente. Los datos para la ronera 0 se extrajeron de los resultados publicados en.10 para ser comparados con las otras roneras; se llevaron los valores de altura de cama reportados en 10 a valores porcentuales, con vistas a armonizar los datos para el análisis comparativo. La tabla 1 se separa en dos secciones (a) y (b) por la no coincidencia del paso de porciento de cama muestreada en ambos estudios.

Tabla 1 Absorbancias de equilibrio promedio, desviación estándar y coeficiente fraccional de recubrimiento para los adsorbedores (“filtros”) agotados de las diferentes roneras

desviación estándar de las mediciones de absorbancia (U.A.); h: altura de la capa de carbón muestreada (en m); Ht: altura total del adsorbedor (en m); (h/Ht): altura relativa muestreada del adsorbedor (en %)

desviación estándar de las mediciones de absorbancia (U.A.); h: altura de la capa de carbón muestreada (en m); Ht: altura total del adsorbedor (en m); (h/Ht): altura relativa muestreada del adsorbedor (en %)

Como se puede observar, en los datos presentados en la tabla 1, en todos los adsorbedores de las roneras evaluadas, los carbones más agotados (mayor valor del coeficiente fraccional de recubrimiento) se encuentran en la capa superior o “tope” del adsorbedor ((h/Ht) = 0 %), mientras que las capas del fondo (100 %) presentan los menores valores de θ, manteniendo aún capacidad adsortiva aprovechable en el proceso de refinación de aguardiente añejado. Esto coincide plenamente con los resultados reportados en 10 referente a la ronera 0 pues en todos los casos se aplica la misma tecnología de refinación de aguardiente con sentido del flujo descendiente del tope al fondo. También se puede confirmar que dicha ronera presenta el mayor nivel de agotamiento en los carbones del tope comparado con las otras roneras evaluadas. Esto coincide, además, con el hecho que la misma trabaja con aguardientes de mayor grado de añejamiento y a un flujo de aguardiente menor que el de las otras tres roneras.

La figura 2 presenta las curvas del perfil de agotamiento de los filtros agotados de las diferentes roneras. Según los datos presentados en la tabla 1, en todos los casos se observa un gradual aumento de la capacidad adsortiva entre las capas del tope y el fondo del filtro. Primeramente, las capas en el rango de 0-20 % del lecho presentan niveles de agotamiento bastante cercanos, seguido de las capas de carbón ubicadas en el rango de 20-75 % del filtro, donde se evidencia una caída abrupta de θ en el que aparecen las mayores diferencias en el nivel de agotamiento de los carbones dentro del adsorbedor. En esta región del filtro se encuentra la zona de transferencia de masa (ZTM) y el frente de la onda de adsorción.4,8,13

donde  es el coeficiente fraccional de recubrimiento del carbón, y (h/Ht) la posición relativa porcentual de la capa de carbón.

es el coeficiente fraccional de recubrimiento del carbón, y (h/Ht) la posición relativa porcentual de la capa de carbón.

La parte final de los perfiles de agotamiento, cercana al fondo (75-100 %) presenta también capas de carbón con bajo nivel de agotamiento, en comparación con el tope. Sin embargo, aunque el comportamiento de los perfiles resulta análogo entre las diferentes roneras, la trayectoria que los mismos describen a lo largo del adsorbedor es diferente en cada caso. Modelando matemáticamente las trayectorias de los perfiles, se puede extraer información para comparar la forma y eficiencia del manejo del carbón activado en cada una de las roneras estudiadas.

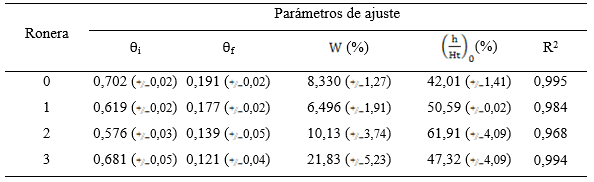

La tabla 2 muestra los parámetros y calidad del ajuste de los perfiles de agotamiento de los diferentes adsorbedores al modelo de Boltzmann. En todos los casos, la bondad de ajuste fue satisfactoria con coeficientes de regresión por encima del 96 %. En específico, θi y θf son constantes del modelo, relativas a los coeficientes fraccionales de recubrimiento de las capas del tope y fondo del adsorbedor, respectivamente. Por otro lado, las constantes d(h/Ht) y  (ambas en %), brindan información sobre las características de la curva de perfil de agotamiento, como se explicará más adelante (figura 3).

(ambas en %), brindan información sobre las características de la curva de perfil de agotamiento, como se explicará más adelante (figura 3).

Tabla 2 Parámetros y calidad del ajuste de los perfiles de agotamiento de los diferentes adsorbedores al modelo de Boltzmann

En la figura 3 se presenta el análisis diferencial de los perfiles de agotamiento de cada uno de los adsorbedores analizados en cada ronera. Las curvas diferenciales del perfil de agotamiento (DPA) representan el cambio del grado de agotamiento expresado como coeficiente fraccional de recubrimiento del carbón, en función del cambio de altura relativa porcentual en la cama del adsorbedor.

Fig. 3 Curvas diferenciales de los perfiles de agotamiento (DPA) de cada uno de los adsorbedores analizados en cada ronera

El valor mínimo de las curvas diferenciales indica el punto de la cama de carbón donde ocurre el cambio de mayor pendiente en el grado de agotamiento de una capa a otra. En este punto de la cama del adsorbedor, el cual coincide con el parámetro (h/Ht)0 del modelo de Boltzmann, es donde se encuentra el frente de la onda de adsorción de la ZTM del adsorbedor.4,8,13

Analizando las curvas DPA, se puede observar que la ronera 1 presenta un abrupto cambio de nivel de agotamiento en el carbón casi a la mitad de la altura del adsorbedor, seguido por la ronera 0 en las cercanías del 40 % del lecho. Sin embargo, las roneras 2 y 3 evidencian cambios menos marcados en el grado de agotamiento en función de la altura del lecho, sugiriendo una onda de adsorción con un frente menos definido en las capas del carbón. En la ronera 2, la onda de adsorción se encuentra un poco más desplazada hacia el fondo en alrededor del 62 % del lecho. Sin embargo, según el análisis DPA que define el frente de la onda, en el momento de declarar como “agotado”, el adsorbedor para la refinación de aguardiente añejado, en todas las roneras la onda de adsorción no ha cubierto toda la distancia hasta el fondo (100 %) del adsorbedor, quedando una zona de menor agotamiento en la parte inferior del adsorbedor. Esta fracción inferior del adsorbedor de menor agotamiento se conoce como longitud no utilizada del lecho o LUB 4,8,13 por sus siglas en inglés, y se calcula en porciento como:

Luego, teniendo en cuenta el criterio clásico para tecnología de adsorción en lechos de cama fija, eficiencia de uso del lecho (eb) 4,8,13 se calcula a partir de la ecuación (4)

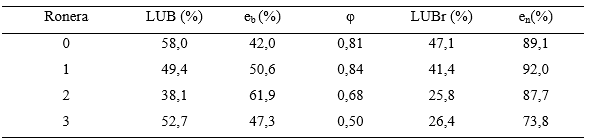

La tabla 3 muestra las eficiencias de uso de lecho de cada uno de los adsorbedores estudiados. Se puede decirse que la más alta eficiencia de aprovechamiento del carbón la tiene la ronera 2, con un valor de alrededor de 0,62 o 62 %, seguido en orden decreciente por las roneras 1, 3 y 0.

Sin embargo, según se reporta en 10, en vez de desechar todo el carbón del adsorbedor, existe la posibilidad de reaprovechar las capas de carbón menos agotadas del fondo, aplicando como estrategia de manejo, el utilizar estas capas de carbón para poner en el tope del filtro y solo completando con carbón virgen/fresco el porciento de cama necesario en el fondo.

Esta estrategia permite ahorrar cantidades apreciables de carbón con el impacto económico y medioambiental que ello presupone. En este caso, resulta necesario poder calcular el porciento de la cama que puede ser reaprovechada.

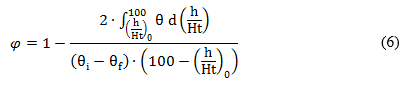

Para el cálculo de la cantidad de carbón reaprovechable o recuperable, no es suficiente el criterio del valor de LUB, pues debe tenerse en cuenta, además como criterio, la amplitud de la ZTM que define nivel de agotamiento específico de la capa, donde debe hacerse el “corte” en el adsorbedor para calcular la cantidad de carbón recuperable. Esto quiere decir, que en dependencia de la amplitud de la ZTM, solo una fracción de la LUB puede ser recuperada en el proceso del ron. Se establece entonces el criterio de LUB recuperable (LUBr), que puede interpretarse además como un valor de eficiencia de recuperación del lecho, y matemáticamente puede definirse por la ecuación (5)

φ: coeficiente fraccional de recuperación (adimensional) con ( )

)

A partir del análisis matemático de los perfiles ajustados al modelo de Boltzmann en el sector final del adsorbedor, se obtiene la ecuación (6) para el cálculo del coeficiente fraccional de recuperación (φ).

Los coeficientes fraccionales de recuperación, así como LUBr, se calcularon para los adsorbedores estudiados (tabla 3). La introducción del criterio de recuperación de la LUB a partir del coeficiente fraccional de recuperación (φ) brinda información sobre la fracción de la LUB, que puede ser efectivamente recuperada. Por ejemplo, de la LUB de las roneras 0 y 1 se puede recuperar alrededor del 80 %, sin embargo menores valores de recuperación fueron obtenidos para las otras roneras, con el menor valor de las estudiadas para la ronera 3, con solo la mitad de la LUB con posibilidades de recuperación.

Según los valores de la LUBr, por ejemplo; para la ronera 0 en vez de recuperar el 58 % del carbón como indicaba el LUB, ahora solo se debe recuperar 47,1 %, esto significa que las capas del adsorbedor no recuperables se encuentran desde el tope (0 %) hasta la capa que representa el 52,9 % del total del lecho. En contraste, la ronera 3 con un LUB comparable al de la ronera 0, solo podrá recuperar la mitad de este valor con tan solo el 26,4 % , por ende, para el cambio del carbón en este adsorbedor se debe sacar todo el carbón desde el tope hasta alcanzar el 73,6 % del lecho.

Estas diferencias se deben, principalmente, a la amplitud de la zona de transferencia de masa y según como están definidas las diferencias del nivel de agotamiento entre las capas cercanas a la onda de adsorción.

Los resultados indican, que para evaluar la efectividad de uso del carbón en el adsorbedor para la fabricación de rones hay que tener en cuenta el criterio de la capacidad de recuperación del carbón. En este caso, mejores resultados se tienen en las roneras 0 y 1, las cuales presentan ZTM estrechas y bien definidas, como indican los agudos mínimos en las curvas DPA y el parámetro W del modelo de Boltzmann que se refiere a la anchura u holgura entre los valores de θ en la región de cambio máximo del perfil. Los perfiles de agotamiento como el presentado en la ronera 3 deben evitarse, ya que la ZTM al ser tan ancha (figuras 2 y 3) el nivel de agotamiento entre capas para discriminar los carbones agotados y recuperables no está bien definido y, por tanto, repercute en un bajo coeficiente fraccional de recuperación.

Por tal motivo, los mejores criterios de eficiencia en la explotación del carbón consiste en lograr una alta efectividad de uso de cama (eb) y un alto coeficiente fraccional de recuperación (φ) de la LUB disponible.

Sobre esta base, sería conveniente utilizar el criterio de eficiencia neta (en) [ecuación (7)], para comparar el manejo del carbón activado en la producción de rones, cuyos valores para cada adsorbedor se presentan en la tabla 3.

Como se muestra en la tabla 3, la estrategia de recuperar el carbón menos agotado constituye una alternativa para lograr aumentar la eficiencia en el manejo del carbón activado en el proceso de refinación de aguardiente añejado. Sin recuperar el carbón del fondo, la eficiencia de uso del lecho del carbón estaba en el rango de 40-60 % para todas las roneras. Al aplicar el criterio de recuperación y cálculo de la fracción recuperable del lecho, se incrementa la eficiencia hasta un valor neto por encima del 70 %.

Basado en la eficiencia neta como criterio, se puede evaluar la eficiencia del manejo en las roneras objeto de estudio. El manejo más eficiente se puede lograr bajo el perfil de la ronera 1, seguido de las roneras 0 y 2, respectivamente; quedando con la menor eficiencia de manejo la ronera 3, la cual debe lograr un perfil más definido en la ZTM, como se explicó anteriormente, para lo que se sugiere disminuir el flujo de aguardiente en operación, o aumentar el diámetro del lecho.

Conclusiones

El presente estudio demostró la utilidad de la técnica de espectrofotometría amoniacal (S-NH3) para la caracterización del perfil de agotamiento del carbón activado en adsorbedores industriales, utilizados en la refinación de aguardiente para el proceso de producción de rones. El perfil de agotamiento de adsorbedores declarados como agotados en cuatro roneras cubanas fue determinado aplicando (S-NH3). Aunque los perfiles obtenidos mostraron diferencias entre roneras, todos fueron ajustados al modelo de Boltzmann de cuatro parámetros con calidad de ajuste satisfactoria. Los parámetros del modelo fueron correlacionados con criterios de eficiencia de manejo del carbón a partir de la posibilidad de recuperación de las capas menos agotadas cercanas al fondo del adsorbedor. Los cálculos desarrollados a partir de la modelación matemática de los perfiles permitieron comparar la efectividad neta de manejo del carbón entre roneras, y demostrar que la recuperación de carbón como estrategia permite elevar la eficiencia de manejo de manera general en alrededor de un 40-45 % en las roneras del país. Este estudio puede resultar de interés para especialistas y tecnólogos del proceso de producción de rones para mejorar el rendimiento de la tecnología de refinación por adsorción, con el consecuente impacto económico y medioambiental que de ello se deriva.