Mi SciELO

Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Tecnología Química

versión On-line ISSN 2224-6185

RTQ vol.31 no.1 Santiago de Cuba ene.-abr. 2011

ARTÍCULO ORIGINAL

APROVECHAMIENTO DE LOS RESIDUALES SÓLIDOS DE LA UNIDAD BÁSICA DE FUNDICIÓN EN LA FÁBRICA DE CEMENTO 26 DE JULIO DE NUEVITAS

USE OF SOLID RESIDUALS FROM THE BASIC FUNDING UNIT IN THE FACTORY OF CEMENT OF JULY 26 OF NUEVITAS

MSc. Maité Queipo-García, MSc. Adelmo Montalván-Estrada, MSc. Alberto Lázaro Ferrer-Ramos, MSc. Ramón Rosa-Suárez, MSc. Eduardo Veitia-Rodríguez, Ing. Yanitse Caparrós-Cubeña

Centro de Ingeniería Ambiental de Camagüey, Avenida Finlay km 2½ reparto Puerto Príncipe Camagüey, Cuba. maite@ciac.cu

RESUMEN

En el año 2003 el Centro de Ingeniería Ambiental de Camagüey (CIAC) a petición de la Unidad Básica de Fundición perteneciente a la Empresa de Talleres Ferrocarriles de Cuba, realizó un diagnóstico ambiental en dicha entidad. Dentro de la problemática ambiental de la instalación la acumulación de residuos sólidos (escorias de fundición) representa el impacto ambiental negativo más significativo, provocando la contaminación del suelo, el manto freático y las aguas superficiales de la subcuenca Juan del Toro. El presente trabajo presenta la evaluación técnica, económica y ambiental del uso de las escorias de fundición en la fabricación de cemento, como una vía factible de eliminar la disposición inadecuada de estos residuos y cumplir con la legislación ambiental vigente. En el estudio se determinó la composición química de las escorias y se realizaron pruebas con diferentes proporciones (cemento-escoria), a las probetas elaboradas se les realizaron pruebas físicas para evaluar su calidad y resistencia. Como resultado se obtuvo que las probetas que tenían escorias en su composición cumplen con los requerimientos de calidad establecidos en las NC 95: 2001. Cemento Pórtland. Especificaciones, NC 96: 2001. Cemento con adición activa. Especificaciones, y NC 99: 2001. Cemento de moderado y bajo calor de hidratación. Especificaciones, independientemente de la proporción utilizada. Esta propuesta es factible y su aplicación elimina la disposición inadecuada de estos residuos y se evita la contaminación que genera la instalación por este concepto.

Palabras claves: diagnóstico ambiental, fábrica de cemento.

ABSTRACT

In 2003, an Environmental Diagnosis was made at the "U/B Fundicion de Talleres Ferroviarios" in Camagüey, Cuba. The most prominent negative environmental impact is caused by the solid waste accumulation of slag, leading to the contamination of ground, aquifers, and surface water streams of the sub basin "Juan del Toro". In the present work, the technical, economic and environmental evaluation of the use of the slag in the manufacture of cement is presented, as a way of avoiding the inadequate disposal of these wastes and meeting the standards of the environmental legislation in use. The chemical composition of the slag was determined, and some physical tests were made in test tubes with different proportions of cement and slag, in order to access their quality and resistance. As a result, it was determined that the test tubes with slag additions meet the quality standards set by the NC 95:2001 "Portland Cement. Specifications", NC 96:2001 "Cement with active addition. Specifications", and NC 99:2001 "Cement of moderated and low hydration heat. Specifications", without regarding the amount of slag added. It is concluded that this proposal is feasible, and if introduced it will eliminate the wrong disposal of those casting wastes and, as a result, the contamination generated by the Entity will be avoided.

Keywords: environmental diagnosis, cement manufacture.

INTRODUCCIÓN

La generación de residuos sólidos se ha convertido en un problema medioambiental global que está tomando proporciones indeseables. Esta situación merece una gran atención debido al impacto negativo que estos producen en el medio ambiente así como la tendencia creciente de sus niveles de generación, en correspondencia con el crecimiento demográfico y los patrones de consumo impuestos por las economías de mercado. Se definen como residuos las materias generadas en las actividades de producción y consumo que no alcanzan, en el contexto en que son producidos, ningún valor económico; ello puede ser debido tanto a la inviabilidad técnica de su reciclaje como a la imposibilidad de obtener una rentabilidad adecuada en los productos recuperados. Los residuos sólidos se clasifican en urbanos, mineros, agrícolas, forestales y ganaderos e industriales.

Algunos de ellos pueden ser: tóxicos, inertes, no inertes, y peligrosos. El manejo inadecuado de éstos provoca efectos de contaminación en zonas urbanas, como consecuencia de una inadecuada organización, recolección, clasificación y disposición final, así como la ausencia de una estrategia de minimización, reuso y reciclaje que considere criterios económicos, técnicos y de carácter social. Estas dificultades constituyen un riesgo permanente que atenta contra la salud del hombre y el medio ambiente en general, con lo cual cualquier proyecto de desarrollo, tiene que considerar el establecimiento y aplicación de alternativas de solución adecuadas que permitan una correcta gestión de los residuos sólidos.

En el área de América Latina, en países como Argentina, México, Chile, y Colombia se trabaja en el procesamiento integral y el uso racional de la escoria y otros residuos metalúrgicos, pues mediante investigaciones científicas desarrolladas en el marco del Programa Iberoamericano de Ciencia y Tecnología y la actividad práctica, se ha demostrado que los mismos permiten no sólo mejorar los índices económicos, sino que a su vez son un importante sustituto de materias primas vírgenes empleadas en la industria de materiales de construcción, de agricultura y de otras. [1]

El antecedente de este trabajo se encontró en el diagnóstico ambiental realizado a la unidad básica de fundición donde se detectó una acumulación significativa de residuos sólidos con un impacto ambientalmente negativo. Es por ello que se realizó en el marco del servicio científico técnico estatal de gestión de prácticas de producciones más limpias la presente investigación, la que tuvo como objeto los residuales sólidos de la unidad básica de fundición, conocidos como escorias; y como objetivos nos trazamos, caracterizar la escoria de fundición, elaborar el producto y evaluar el cumplimiento de los parámetros de calidad, proponer la etapa del proceso productivo en la cual se incorporará el residuo y evaluar la factibilidad económica de la propuesta.

FUNDAMENTACION TEORICA

La escoria siderúrgica, escoria de alto horno, escoria granulada de horno de cubilote o arena de escorias es un material hidraúlico latente, es decir, que posee propiedades hidráulicas cuando se activa de manera adecuada. Esto se debe a que sus constituyentes son similares a los del clinker, pero en proporciones aleatorias como consecuencia de los materiales con que se carga el horno.

Ellas se forman por la fusión de las impurezas del mineral de hierro junto con la adición de fundentes de caliza y dolomita y las cenizas de coque. Si se enfrían lentamente al aire, sus componentes van formando distintas fases cristalinas y alveolares constituyendo una estructura termodinámica más estable pero pierden sus propiedades de aglomerante hidráulico. Si por el contrario se le produce un enfriamiento brusco mediante el uso de agua, proceso conocido por granulación, se obtiene una escoria llamada "Escoria Granulada" en estado vítreo y con pequeños núcleos de cristalización. Esta, una vez molida, se puede usar como un reemplazo parcial del cemento por ser potencialmente activa.

Las concentraciones de óxidos comúnmente encontradas en las escorias reciclables son: de 32-40 % de dióxido de silicio, 40-48 % de oxido de calcio, 8-15 % de óxido de aluminio, 2-6 % de oxido de magnesio, 1-13 % de óxido de hierro y 0-1 % de oxido de manganeso.

MATERIALES Y METODOS

El método de muestreo de la escoria utilizado es el muestreo aleatorio simple. Se tomaron 10 muestras, una por cada fundición realizada, en el período comprendido entre el 23 de diciembre de 2005 al 10 de febrero de 2006, en el área de producción de la Unidad Básica de Fundición de Camagüey. Las muestras fueron tomadas según establece la norma ramal del Ministerio de la Agricultura. NC: 28 – 07:1986. Método de muestreo para materia prima y productos terminados. Fertilizantes. Estas muestras se procesaron en el laboratorio del Centro de Ingeniería Ambiental de Camagüey (CIAC), para ello se utilizó el método de subdivisión por cuarteo de acuerdo con lo establecido en la norma antes mencionada. Las muestras fueron sometidas a un proceso de trituración gruesa manual donde se obtuvo una muestra única homogénea. Esta se dividió en dos fracciones y posteriormente se procedió a la molienda en un molino de suelo Tipo VM4 de fabricación checa.

La primera fracción se molinó durante dos minutos y la segunda durante cuatro, lo que le confirió una menor granulometría. La misma se determinó según NC 28–01–1: 1983, norma ramal del Ministerio de la Agricultura en el Laboratorio Provincial de Suelos, determinación granulométrica de fertilizantes mezclado, granulado y complejo.

Luego fueron trasladadas hacia el laboratorio de la Fábrica de Cemento 26 de Julio de Nuevitas, Camagüey, donde se prepararon varios tipos de cementos de escorias: cemento Pórtland con el 10 % en masa de la escoria de fundición y cemento Pórtland con el 20 % en masa de escoria, ambos con dos granulometrías. Para esto se utilizó un cemento Pórtland 450 elaborado en la mencionada fábrica con el que se prepararon 4 cementos con diferentes dosificaciones. Las proporciones se escogieron según las recomendaciones de la Norma Argentina IRAM 50 000: 2000 y los resultados obtenidos en un estudio anterior realizado, en el cual se utilizaron 5, 10 y 15 porcientos en masa de la escoria generada en el proceso de la entidad en estudio. [2]

Los códigos y las composiciones empleadas fueron Código: A1, A2, B1, B2, C, Composición escoria (%) en masa: 10, 20, 10, 20, 100, Granulometría (%)

pasa tamiz ±0.125 mm: 62, 62, 81, 81, 81, Cemento Pórtland (%) en masa: 90, 80, 90, 80, 0.

Las muestras de cementos de escorias preparadas se sometieron a los análisis de calidad que se le realizan a los cementos que se producen en la Fábrica de Cemento 26 de Julio de Nuevitas, los mismos están avalados por las normas ramales de la Industria Básica y una experiencia de trabajo de 40 años por parte de los técnicos del laboratorio antes mencionado.

Para el análisis estadístico de los resultados obtenidos se utilizó el programa estadístico Statgraphics Plus 5.0 y para la evaluación económica de la propuesta se utilizó el método de costo–beneficio.

RESULTADOS Y DISCUSION

Caracterización de la escoria de la Unidad Básica Fundición. Comparación con escorias de alto horno.

La escoria resultante del proceso de fundición de la entidad en estudio no es una escoria de alto horno. Es un residuo que concentra las impurezas que acompañan al hierro fundido. Su composición y cantidad depende de factores como la composición de la materia prima, la cantidad de fundente introducido, así como el comportamiento del proceso de fusión. Es un sólido cristalino de color negro, de dureza media, poco soluble en agua que al molerse adquirió un color grisáceo, típico de los materiales que contienen compuestos del hierro.

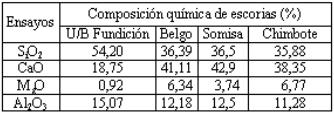

En la tabla 1 se muestran los resultados de la composición química de estas escorias y se comparan con las muestras de las escorias de alto horno de la siderúrgica Belgo de Brasil, las escorias de alto horno de Somisa de Argentina y las de Chimbote de México. Ésta comparación se realiza porque según la bibliografía consultada las escorias de alto horno son las que más se utilizan en la fabricación de cemento.

Tabla 1

Composición química de las escorias de la U/B Fundición y las de alto horno de Belgo, Somisa y Chimbote

Es importante valorar la relación entre los óxidos debido a que estos son determinantes en la formación de compuestos que dan las características esenciales en los cementos. En comparación con las escorias de altos hornos la escoria de la U/B de fundición no presenta una proporción tan favorable entre los óxidos de silicio y calcio, aunque estos son mayoritarios en la composición de la escoria. El óxido de magnesio también contribuye en la formación de compuestos que aportan a la resistencia del cemento, sin embargo debido a las pequeñas proporciones en este caso no son notables. El óxido de aluminio tampoco tiene una contribución importante en la resistencia del cemento y se asocia al óxido de hierro que en la escoria estudiada fue de 2,64 %. Ambos coinciden con lo expresado para el óxido de magnesio. Las diferencias enunciadas se deben fundamentalmente a que la materia prima en ambos procesos es diferente.

Las escorias de altos hornos se obtienen a partir del mineral de hierro mientras que las escorias de la U/B Fundición se obtienen a partir de chatarra ferrosa. Por otra parte en el proceso de producción de arrabio de un alto horno se añade mayor cantidad de caliza que el utilizado en la fundición secundaria del hierro. Esto trae como consecuencia que exista una mejor relación entre los óxidos de las escorias de alto horno como se expresó anteriormente.

A pesar de esto, las elevadas temperaturas que se alcanzan en el proceso y la presencia mayoritaria de óxidos de silicio y calcio permiten suponer que este aditivo es efectivo porque se forman combinaciones de óxidos con propiedades aglomerantes. Resultados de un estudio preliminar parecen confirmar esta hipótesis. En el mismo se prepararon tres tipos de cementos con escorias en diferentes proporciones, obteniéndose valores de resistencias en las pruebas realizadas a los 28 días superiores a los valores de 350 kgf/cm2 [2].

Composición química de los cementos resultantes

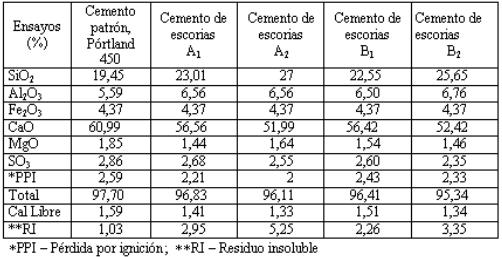

La composición química de los cementos propuestos se muestra en la siguiente tabla 2:

Tabla 2

Resultados de los ensayos químicos realizados a los cementos de escorias preparados

En la tabla 2 antes expuesta se aprecia que no existen alteraciones notables en las proporciones de óxidos, por lo cual no es de esperar variaciones significativas en las propiedades físicas del cemento. Aunque es evidente que al añadir un subproducto de otra producción al cemento Pórtland existirá una alteración en la composición química del mismo, la que dependerá fundamentalmente de la proporción que se añada. Esto se aprecia con el aumento del residuo insoluble, lo que no tiene significación en el aumento o disminución de la resistencia.

Las variaciones en estos cementos son las que permiten que los mismos tengan diferentes nichos de aplicación. Las escorias dotan al cemento resultante de nuevas propiedades ya que estos resisten al ataque moderado de sulfatos y a ciertos agregados reactivos y de igual forma adquieren una alta estabilidad frente al agua.

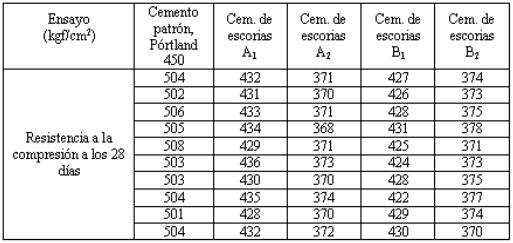

Para un análisis conclusivo de la utilización de estas escorias se procedió a evaluar el comportamiento de las resistencias a la compresión a los 28 días de los cementos elaborados. Se escoge este parámetro por considerarse el más significativo para evaluar los indicadores de calidad de los cementos en general. Los resultados de las mediciones de las resistencias a los 28 días de los cementos evaluados se muestran a continuación en la tabla 3:

Tabla 3

Resultados de las mediciones de la resistencia a la compresión a los 28 días realizadas a los cementos de escorias

Se realizó el análisis estadístico para los resultados de las mediciones de las resistencias a la compresión a los 28 días para el cemento patrón y los cuatro cementos elaborados. Este análisis incluyó la determinación del tamaño de la muestra y las pruebas de hipótesis.

Determinación del tamaño de la muestra

Se determinó el tamaño de la muestra para cada uno de los resultados de las mediciones de la resistencia a la compresión a los 28 días de cada uno de los cementos elaborados y del patrón utilizado. Esto se realizó para un 95 % de confianza y para los valores de la media y la desviación estándar obtenidos. En todos los casos el resultado fue que eran necesarias siete observaciones.

Pruebas de hipótesis

Se realizó una prueba de hipótesis para cada uno de los resultados para determinar la confiabilidad de los mismos. Pudo comprobarse para un 95 % de confianza, los valores de las medias, números de observaciones y desviaciones típicas de cada grupo que no se debe rechazar la hipótesis nula porque en todos los casos el valor del estadígrafo t es igual a cero y el valor de probabilidad es igual a 1.

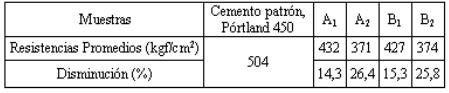

Comportamiento de los valores de resistencia según la composición y granulometría escogidas. Comparación con las normas (tabla 4)

Tabla 4

Comportamiento de los valores de la resistencia a la compresión a los 28 días de los cementos de escorias preparados

Se evaluó el comportamiento de la disminución de la resistencia a la compresión a los 28 días para los cementos preparados en comparación con la resistencia del cemento patrón Pórtland 450 utilizado en la preparación. Estos valores no sobrepasan el 30 % para las muestras con la mayor inclusión de escorias. Por otra parte la diferencia en la disminución de la resistencia para las diferentes granulometrías no superan el 1 %. Esto permite llegar a la conclusión de que la mayor influencia en la diferencia de los valores de resistencias a los 28 días la provoca la variación de la composición y no la diferencia de la granulometría evaluada.

Los resultados de los ensayos están en correspondencia con lo enunciado en las normas NC 95: 2001. Cemento Pórtland. Especificaciones, NC 96: 2001. Cemento con adición activa. Especificaciones, y NC 99: 2001. Cemento de moderado y bajo calor de hidratación. Especificaciones.

Estas normas establecen los límites máximos permisibles para los ensayos físicos, químicos y mecánicos de los cementos Pórtland, de los cementos de bajo y moderado calor de hidratación y de los cementos con adiciones activas. La comparación se realiza para la prueba de resistencia a la compresión a los 28 días.

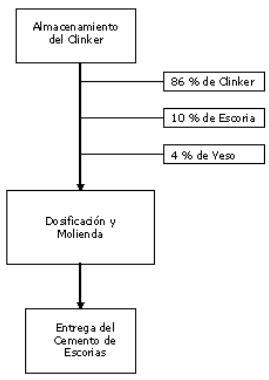

Propuesta de la etapa del proceso productivo en la cual se incorporará el residuo

Se valoró el flujo productivo en la entidad en la que se propone la elaboración de estos productos. La adición de la escoria de fundición caracterizada y evaluada se estima que debe hacerse en el proceso de molienda del clinker de cemento, a la salida del horno. Esto se realizaría aprovechando el momento de la dosificación del producto. Se añadiría un 10 % de la escoria en sustitución del clinker, por lo que la proporción propuesta sería 86 % de clinker, 4 % de yeso y 10 % de escoria. Se debe señalar que según los resultados analizados se puede agregar sin dificultades hasta el 20 % de escoria. A continuación se muestra un esquema de esta propuesta.

Propuesta de introducción de la escoria

Factibilidad económica de la propuesta

Para evaluar la factibilidad de la introducción de las escorias antes caracterizadas, se calculó el valor del beneficio esperado (BE), teniendo en cuenta la cantidad disponible del residuo. Con la utilización de las 44 ton de escoria (VR) se ganarían 2 012 pesos. Si se evalúa el beneficio económico esperado para la máxima capacidad de producción de los tres hornos de cubilote de la entidad de 8.5 ton por hora para una jornada de trabajo de 8 horas diarias, 24 días al mes y 11 meses al año se generarían en lugar de las 44 ton evaluadas 554 ton de escoria. Para esta cantidad de escoria reciclada se obtendría un beneficio económico de $ 25 134.

Por añadir la escoria al cemento se ahorran 8,7 ton de combustible, lo que equivale a $ 1 154,6. Sin embargo con la utilización de las 554 generadas para la máxima capacidad del horno se ahorran 109 ton de combustible, lo que equivale a $ 14 406. Como se puede apreciar se corrobora que es positiva la aplicación de la propuesta. En la revisión bibliográfica se expone que en Europa es de uso común el aprovechamiento de las escorias de altos hornos en la fabricación de cemento. Con estos resultados se comprueba que para el caso particular de las escorias estudiadas también es factible aprovecharlas en la producción de cemento.

Puede apreciarse que el beneficio económico antes evaluado no es significativo. En tal sentido cabe señalar que el valor de esta propuesta reside en su capacidad de eliminar completamente un residuo que ocupa grandes áreas por sus volúmenes excesivos acumulados y por ende el impacto visual y ambiental que esto provoca. Hasta el presente al ser tratados como establece la normativa cubana se les asocia un costo de disposición equivalente a 1 364 pesos anuales, pero si el horno trabaja a la máxima capacidad el costo ascendería a $17 174.

Beneficios medio ambientales y sociales del aprovechamiento de la escoria

Además del beneficio económico de la introducción de la escoria de fundición en el proceso de fabricación de cemento, valorado en el epígrafe anterior, se pueden mencionar otros aspectos a tener en cuenta al analizar la introducción de desechos de este tipo en los procesos productivos. Según [3] con la introducción de estos desechos se obtienen beneficios medioambientales, uno de ellos es la disminución en la generación de dióxido de carbono a la atmósfera, gas que contribuye al reforzamiento del efecto invernadero. Esto también se encuentra en donde se expone que el límite de emisiones de CO2en Europa ha contribuido a la producción de cementos con bajos contenidos en clinker y un creciente interés de las escorias como material sustitutivo. En seplantea que las fábricas cementeras son una de las mayores generadoras de este gas por lo cual todas las acciones que contribuyan a la disminución de las emisiones en estas entidades determinarán un aporte, aunque modesto como es el caso de la propuesta,que ayude en la disminución de la generación.

La calidad de las aguas subterráneas y superficiales de la zona en que se depositan los residuos también se ven afectadas. Existe un deterioro sostenido de la calidad de los cuerpos fluviales en el país provocado entre otras causas por los insuficientes niveles de saneamiento, solo el 18 % del universo de fuentes contaminantes de Cuba según cuenta con sistemas de tratamiento operando de forma eficiente. Esta propuesta permite evitar que se contaminen las aguas superficiales. Al fabricar cemento de escorias con el residuo de la U/B de fundición se posibilita la aplicación del reciclaje, una de las herramientas de la producción más limpia, lo que permite la disminución de los volúmenes de residuos a disponer. En este caso como el residuo no es un residuo peligroso, se maneja como residuo sólido urbano y debe ser dispuesto en el vertedero más cercano a su ubicación. Según el análisis sectorial de los residuos sólidos en Cuba el costo total del sector para el manejo, recolección y disposición es de $ 31 por toneladas anuales recogidas. Con la aplicación de la propuesta se ahorrarían $ 1 364.

CONCLUSIONES

1. Los cementos de escorias, con las composiciones propuestas, cumplen con los requerimientos de calidad establecidos en las normas cubanas.

2. La etapa del proceso de producción de cemento más factible para la introducción del residuo es la de dosificación y molienda.

3. Es económicamente factible pues con la introducción de la escoria se obtendría una ganancia de $ 4 531. Sin embargo, con la escoria que produciría la entidad a plena capacidad la ganancia ascendería a $ 56 714 anualmente.

4. Se elimina la disposición inadecuada del residuo y se evita la contaminación del suelo, del manto freático y de las aguas superficiales de la subcuenca Juan de Toro.

5. Mejora del impacto visual del entorno de la entidad y cumplimiento de la legislación ambiental vigente.

RECOMENDACIONES

1. Extender el estudio al resto de las fundiciones de la provincia para aumentar las cantidades de cemento de escoria a producir porque existen posibilidades por parte de la fábrica de asimilar mayor cantidad de residuos.

2. Generalizar esta propuesta al resto de las provincias del país para disminuir o eliminar la disposición inadecuada de este desecho.

3. Valorar el uso de estas escorias en otras producciones por ejemplo: baldosas, bloques y elementos prefabricados.

BIBLIOGRAFIA

1. LOVERA, D. F, V. ARIAS, R. CORONADO, La valoración de las escorias metalúrgicas como recursos industriales. Revista del Instituto de Investigación de la Facultad de Ingeniería Geológica, Minera, Metalúrgica y Geográfica. Perú, 2004.

2. CITMA. Diagnóstico Ambiental a la Unidad Básica de Fundición. Cuba, 2004.

3 BLEGIARDO, H. F. Cementos con adiciones. Características distintivas. Argentina, 2005.

Recibido: Julio de 2010

Aprobado: Diciembre de 2010

MSc. Maité Queipo-García. Centro de Ingeniería Ambiental de Camagüey, Avenida Finlay km 2½ reparto Puerto Príncipe Camagüey, Cuba. maite@ciac.cu