Mi SciELO

Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Tecnología Química

versión On-line ISSN 2224-6185

RTQ vol.31 no.1 Santiago de Cuba ene.-abr. 2011

ARTÍCULO ORIGINAL

MODIFICACIÓN TECNOLÓGICA DE LA INSTALACIÓN DE TRATAMIENTO DE LAS AGUAS RESIDUALES DE LA REFINERÍA DE ACEITE VEGETAL "ERASOL"

TECHNOLOGICAL MODIFICATION OF THE INSTALLATION OF WASTEWATER TREATMENT OF THE REFINERY OF VEGETABLE OIL "ERASOL"

Ing. Oscar Reyes-Yola, Ing. Yanilaydis Altarriba-Mustelier

Facultad de Ingeniería Química, Universidad de Oriente, Cuba. ory@fiq.uo.edu.cu

RESUMEN

La refinería de aceite crudo de soya ¨ERASOL¨ es una de las principales fuentes contaminantes de la bahía santiaguera, debido al vertimiento de sus aguas residuales insuficientemente depuradas, afectando apreciablemente a este ecosistema costero. Con el objetivo de incrementar el grado de depuración a fin de contribuir a la disminución del impacto ambiental negativo provocado por su descarga directa, en el presente trabajo se muestran los resultados obtenidos en el perfeccionamiento tecnológico de la instalación de tratamiento existente para la intensificación de la separación de fases de los contaminantes presentes en las aguas con un bajo factor de dispersión. Los métodos empleados son de carácter experimental y teórico, basados en la caracterización físico-química y microbiológica de las aguas residuales y en el dimensionamiento de los equipos de separación de fases, mediante la acción de fuerzas impulsoras de naturaleza físico-mecánicas. Las características generales de las aguas residuales objeto de estudio, muestran la no correspondencia de los valores de sus parámetros con los requerimientos normados para su vertimiento, predominando los contaminantes orgánicos, considerados medianamente biodegradables. El perfeccionamiento tecnológico incluye el empleo de un compensador, un tanque séptico o Imhoff y de un desnatador preaereado. De este modo se pudieran mitigar los impactos ambientales negativos causados en tan importante ecosistema costero.

Palabras claves: aguas residuales, tratamiento de aguas residuales, refinerías de aceite.

ABSTRACT

With the aim of increasing the degree of purification in order to contribute to reducing the negative environmental impact caused by direct download, this work shows the results obtained in the technological upgrading of the existing treatment facility for the intensification of phase separation of the pollutants present in water with a low factor of dispersion. The methods used are experimental and theoretical, based on physical-chemical and microbiological quality of wastewater and in the design of the phase separation equipment, through the action of driving forces of physical and mechanical nature. The general characteristics of the wastewater under study show the lack of correspondence of the values of its parameters with the regulated requirements for dumping, mainly organic pollutants, which are considered moderately biodegradable. The technological improvement includes the use of a compensator, a septic or Imhoff tank and a preaereator skimmer. In this way, it could mitigate the negative environmental impacts caused in such an important coastal ecosystem.

Keywords: wastewater, wastewater treatment, oil refineries.

INTRODUCCIÓN

Tradicionalmente todos los pueblos del mundo han usado los aceites que tenían disponibles en sus países o regiones de origen. Así por ejemplo, las poblaciones que rodeaban el Mediterráneo usaban el aceite de oliva, mientras que los pueblos de las regiones tropicales utilizaban el aceite de palma o de coco, en tanto que los pueblos del norte de Europa usaban grasas de origen animal, sebo, manteca, etcétera. En aquella época el comercio y la producción de aceites comestibles era realmente limitada. Sin embargo, debido al aumento de la población y de la necesidad de aceites comestibles se ha incrementado su producción.

En Cuba el aceite que se consumía anteriormente era importado, aunque lo que más consumía la población era manteca industrial proveniente de la antigua U.R.S.S; a raíz del período especial la población comenzó a consumir manteca de cerdo (casera), por lo cual la dirección del país decidió instalar en Santiago de Cuba la empresa refinadora de Aceites Comestibles ERASOL, para satisfacer las necesidades de la población. De este modo se mejoraba la calidad de vida de la población, reduciéndose el efecto dañino por el consumo de manteca para la alimentación.

Además de su objetivo de refinar aceite para el consumo nacional, surgió la posibilidad de envasar el producto terminado en frascos plásticos de varias medidas, para garantizar la producción de aceite embotellado con el interés de comercialización del producto. La empresa se dedica a refinar aceite de soya crudo (el cual se extrae en la procesadora de soya a partir del grano importado), fundamentalmente para el balance nacional.

El producto principal que se obtiene en esta empresa, es el aceite vegetal refinado resultando, además como productos secundarios borras de jabón (jaboncillo) y el monoestearato de la condensación de los ácidos grasos. Esta fábrica no cuenta con una planta de tratamientos de aguas residuales, las cuales son vertidas hacia el río los Guaos a través del colector principal No.1 de la zona industrial l y finalmente al mar.

Por lo anteriormente expuesto el problema de la investigación es, cómo mitigar el impacto contaminante producido por la descarga en el Humedal de San Miguel de Parada y finalmente a la bahía santiaguera de las aguas residuales, insuficientemente depuradas, procedentes de la refinación de aceite crudo de soya en la Empresa Erasol.

Objetivo general

Recomendar modificaciones tecnológicas para incrementar el grado de depuración de las aguas residuales de la refinería de aceite de soya ERASOL y reducir el impacto contaminante que su descarga provoca en el humedal de San Miguel de Parada y en la bahía santiaguera.

Métodos de trabajo

Se emplearon métodos cualitativos para la descripción del proceso de refinación de aceite crudo y la identificación de los principales problemas ambientales, así como métodos cuantitativos para la estimación de las dimensiones de los diferentes equipos propuestos para el mejoramiento de la eficiencia depuradora del sistema de pre-tratamiento existente. Además se han utilizado el método de análisis y la síntesis, y el de induccióndeducción en diferentes partes del trabajo.

Actualidad del trabajo

La refinería de aceite de soya crudo “Erasol” es considerada una de las principales fuentes de contaminación de la zona costera de la bahía santiaguera y en particular del humedal de San Miguel del Parada, afectando seriamente la calidad de las aguas superficiales, la flora y la fauna existente en tan importante ecosistema. Por tales razones resulta sumamente importante encontrar soluciones prácticas para la mitigación de los impactos contaminantes provocados fundamentalmente por la descarga de las aguas residuales procedentes del proceso de refinación del aceite crudo de soya.

FUNDAMENTACION TEORICA

La composición tecnológica de las plantas de tratamiento de aguas residuales, depende esencialmente del grado de depuración necesario según los requerimientos de vertimiento de las aguas residuales depuradas al cuerpo o curso de agua receptor, de manera que los contaminantes presentes sean separados en orden decreciente de tamaño u orden creciente del factor de dispersión, o sea desde las más grandes a las más pequeñas o desde las de menor grado de dispersión a las más dispersas; combinando adecuadamente operaciones y procesos unitarios para la separación de fases según se requiera.

A continuación se presentan los algoritmos de cálculo utilizados para el dimensionamiento de los equipos propuestos, basados en la separación de fases por acciones físico-mecánicas, para el perfeccionamiento de la instalación depuradora existente en la empresa "ERASOL".

A. Algoritmo de cálculo para redimensionar la trampa de grasa

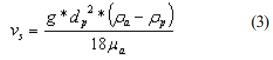

El dimensionamiento preliminar puede realizarse considerando factores como la temperatura de operación (T), densidades del agua (ρa) y del aceite (ρa), viscosidad del agua (µa) y el diámetro de los glóbulos de aceite (dp) según [8]. Suponiendo que en los sedimentadores el régimen debe ser laminar, correspondiente al rango, 10-4 ≤ Re ≤2:

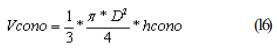

1. Determinar el diámetro crítico mediante la siguiente expresión:

Si el diámetro critico es mayor que el diámetro que se propone en [1, 4] de 150 micras, es aconsejable emplear este; si la determinación experimental arroja un diámetro menor deberá entonces escogerse este último.

2. Calcular la velocidad de ascensión de las partículas mediante la ecuación:

• Cálculo del número de Reynolds para comprobar que el régimen es laminar:

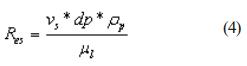

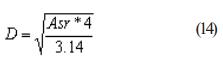

3. Determinar el área de sedimentación mínima para estimar el área de sedimentación real según las recomendaciones de [7] Asr= 1,25 Asm

4. Calcular las dimensiones (largo y ancho) teniendo en cuenta las consideraciones de [6] en cuanto a que el largo = 2,5 ancho, para un sedimentador de flujo horizontal.

5. Calcular la profundidad por la ecuación 11.

6. Calcular la velocidad de flujo horizontal.

La velocidad de flujo horizontal tiene que ser menor que 0,015 24 m/s para que ocurra la ascensión y separación de los glóbulos de aceite.

B. Algoritmo de cálculo para calcular la profundidad necesaria para la preaereación en el desnatado

1. Calcular el volumen teniendo en cuenta la consideración brindada en [7] para el tiempo de retención que es de (10-45) min, según la ecuación 9.

2. Calcular el largo y el ancho, mediante las ecuaciones 7 y 8.

3. Calcular la profundidad utilizando la ecuación 1.

C. Algoritmo de cálculo para el compensador

Se tienen en cuenta las consideraciones de [7] para el tiempo de retención que es de (2–4 h).

1. Calcular el volumen por la ecuación 9.

2. Calcular el diámetro.

3. Calcular la profundidad.

4. Calcular el volumen del cono.

Por criterio de diseño se toma la altura del cono entre el (10 y 20) % de la altura del cilindro.

D. Algoritmo de cálculo para diseñar el tanque Imhoff

Cámara de sedimentación

1. Calcular el área de sedimentación para una carga superficial de 24,4 m3/m2.día [6].

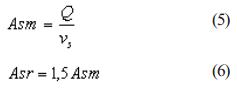

2. Calcular el diámetro mediante la ecuación 14.

3. Calcular el volumen para un tiempo de retención de (1,5 a 4) horas [6] por la ecuación 9.

4. Calcular la profundidad por la ecuación 15.

Cámara de digestión

Calcular la capacidad de almacenamiento teniendo en cuenta la consideración de [6] que es de 160 L/hab.

Cámara de espumas

Calcular la capacidad de almacenamiento teniendo en cuenta las consideraciones de [6] donde se establece que es el 50 % de la cámara de digestión.

METODOS EXPERIMENTALES

Caracterización del proceso productivo de la Refinería "Erasol"

La Refinería de Aceites "Erasol" es considerada una de las principales fuentes contaminantes de la bahía de Santiago de Cuba, en particular del Humedal de San Miguel de Parada, donde existe un bosque importante de manglares, el cuales sirve de hábitat a aves migratorias, crustáceos, reptiles, etcétera, y de refugio, anidación y alimentación a multitud de especies. Además los manglares actúan como amortiguadores de la energía de la marea y de las olas y de filtros del agua que llega a la bahía.

Dicha refinería durante el año 2004 aportó el 76,44 % de la carga contaminante total de las industrias alimenticias (cuyos residuales no cumplen con las normas de vertimiento establecidas) a la bahía y, en el año 2005, el 87,25 %. A continuación se describe brevemente el proceso de refinación del aceite crudo de soya y la identificación de los principales desechos industriales resultantes:

- El aceite crudo de soya es enviado a la planta de refinación desde la base de almacenamiento.

- En el área de neutralización se procede a su acondicionamiento ácido con ácido fosfórico a la temperatura de 90 0C para hacer insolubles los fosfátidos presentes y lograr su posterior separación; los cuales de no ser eliminados afectan la estabilidad, el sabor y aspecto del producto final.

- Posteriormente el aceite acondicionado se envía al reactor para su neutralización con hidróxido de sodio a fin de eliminar los ácidos grasos libres, que provocan la oxidación de los aceites al reaccionar con el dioxígeno, formándose compuestos que afectan las características organolépticas del producto y contribuyen a que disminuya su tiempo de durabilidad. Con esta última reacción además del aceite neutro se obtiene una pasta jabonosa que contiene el precipitado de las impurezas indeseables, la cual es separada por centrifugación, obteniéndose por un lado una masa jabonosa que se envía hacia el tanque ¨pulmón¨ de jaboncillo, y por otro lado el aceite neutralizado que se envía hacia un intercambiador de calor con vista a continuar ulteriormente el proceso.

Al aceite neutralizado y centrifugado se le inyecta agua caliente, se centrifuga, descargándose luego el agua jabonosa por gravedad hacia el tanque de jaboncillo. En el secador continuo al vacío, se reduce la humedad presente en el aceite hasta el 0,1 %, por medio del vacío creado a través de un condensador barométrico. Luego se bombea el aceite hacia el tanque de almacenamiento de aceite neutro.

Una vez efectuadas estas operaciones el aceite neutro secado, se somete al proceso de decoloración-filtración por la acción adsorbente de las tierras decolorantes activadas, mediante el cual se eliminan sustancias colorantes y trazas de metales presentes en el aceite, los cuales aceleran el proceso de autoxidación de los aceites, disminuyendo el tiempo de durabilidad del aceite refino. El aceite decolorado y filtrado es deareado para la eliminación del aire y así reducir el proceso de autoxidación del mismo. Posteriormente el aceite es desodorizado por arrastre con vapor.

Los gases que salen del desodorizador se condensan con agua de enfriamiento. En el desodorizador se obtiene como subproducto el monoestearato producto de la condensación de yhy parte de los ácidos grasos.

Después de salir el aceite del desodorizador se le añade el ácido cítrico. El aceite refino enfriado debe pasar por la unidad de saturación con nitrógeno para desplazar las trazas de dioxígeno evitando de esta forma el proceso de oxidación ulterior del aceite refino.

El almacenamiento puede efectuarse en los tanques de aceite refino o en envases plásticos. Entre los principales desechos resultantes del proceso de refinación de aceite crudo de soya pueden señalarse los siguientes:

1. La masa jabonosa (jaboncillo) resultante del acondicionamiento ácido y neutralización del aceite crudo.

2. La tierra de blanqueo utilizada para la decoloración-filtración.

3. El monoestearato producido en la desodorización.

4. Derrames de aceite, de ácido fosfórico, de hidróxido de sodio, de aceite crudo o en proceso.

5. Aguas de limpieza de las áreas de proceso y de las áreas auxiliares.

6. Frascos plásticos y cajas de cartón defectuosas.

7. Aguas de las instalaciones del comedor, oficinas y áreas auxiliares.

Esta refinería cuenta con una unidad de pretratamiento de residuales la cual está constituida por una trampa de grasa, un tanque de almacenamiento de aguas residuales y una conductora de residuales conectada al colector principal No1.

Trampa de grasa: según el proyecto original debería de ser una unidad de flotación en la cual se suministraba aire por el fondo mediante una tubería con perforaciones, suministrado por unos sopladores existentes en la caseta aledaña. Este sistema no era efectivo por el exceso de presión del aire alimentado en el fondo. Además, a esta trampa se suministran las aguas residuales industriales mezcladas con las aguas albañales, lo cual dificulta la separación gravitatoria de los glóbulos de aceite y de los sólidos suspendidos. Los parámetros técnicos de la trampa de grasa son:

ancho=1,30 m; largo=2,80 m; profundidad=1,80 m, volumen útil =6,55 m3. Q (caudal medio) = 9,5 m3/h; Q (caudal máximo) =13 m3/h.

Tiempos de retención para Q media = 40,8 y para Q máximo = 30 min, respectivamente.

Desde el tanque de almacenamiento, las aguas residuales deben ser bombeadas a través de una conductora existente cp1. En la tabla del anexo se muestran las características de las aguas residuales antes de llegar al cp1.

Tabla

Redimensionamiento de la trampa de grasas

Como se puede apreciar en la tabla las aguas residuales son de origen industrial, contienen impurezas mixtas debido a que la relación entre la DBO5 y la DQO es igual a 0,33; según el pH que es 8,5 se clasifican como poco agresivas y la mayoría de los parámetros no cumplen con la norma de vertimiento establecida para los mismos. Estos resultados indican el poco grado de depuración de las aguas residuales en el órgano de pre-tratamiento existente, por lo cual es necesario buscar alternativas para mejorar la eficiencia del mismo, por lo que se proponen las siguientes modificaciones:

- Recalcular la trampa de grasa.

- Determinar si se puede realizar la preaereación en el mismo separador de grasa.

- Dimensionar un compensador para homogeneizar el residual.

- Dimensionar un tanque Imhoff para el tratamiento de los albañales.

RESULTADOS Y DISCUSION

Dimensionamiento de algunos equipos para el perfeccionamiento de la Unidad de PreTratamiento Como se señaló, para el tratamiento de las aguas residuales de las industrias aceiteras, existen tratamientos que son obligatorios implementarlos en las plantas de tratamiento para disminuir la carga contaminante que estas aportan. Teniendo en cuenta las características de las aguas residuales de la Refinería de Aceites "Erasol", debe ser de uso obligatorio en el órgano de pre-tratamiento de un tanque Imhoff o una fosa séptica para separar la materia orgánica, la trampa de grasa con preaereación para disminuir la concentración de grasa en el residual y el ecualizador o compensador.

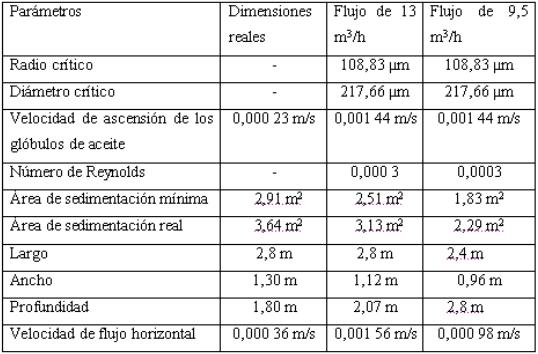

Recálculo de la trampa de grasa

Con el propósito de verificar el dimensionamiento de la trampa de grasas existente en el actual sistema de pre-tratamiento se procedió a recalcular la misma para 2 valores de flujo de aguas residuales (máximo y promedio) utilizando para ello el algoritmo anteriormente descrito, mostrándose a continuación los resultados obtenidos:

Como se puede apreciar, sí se comparan los resultados obtenidos de las dimensiones estimadas de la trampa de grasa con las dimensiones reales, los valores del largo se corresponden en ambos casos, existiendo diferencias en el caso del ancho y la profundidad de dicha trampa, lo que puede influir en la hidrodinámica tanto de la sedimentación como del flujo horizontal del fluido.

Comparando la velocidad de ascensión de los glóbulos de aceite para las condiciones reales (flujo 73 m3/día), con las velocidades de ascensión para los flujos (máximo y promedio) se observa que para las condiciones reales esa trampa no funciona en óptimas condiciones ya que la velocidad de ascensión de los glóbulos de aceite es menor que en las otras condiciones, por lo tanto la separación de los glóbulos de aceite no se realiza eficientemente.

Un aspecto que se debe tener en cuenta es que la velocidad de ascensión de los glóbulos de aceite, también se ve afectada por el monoestearato (se comporta como un polímero) que va a parar a la canalización cuando se realiza la limpieza del desodorizador y el drenaje del tanque de jaboncillo (al mismo va a parar el monoestearato cuando su acidez es mayor que 14 %), el cual forma como una pasta con los glóbulos de aceite dificultando su separación gravitacional.

Cálculo de la profundidad de la trampa de grasa para el flujo de aguas residuales que se vierte actualmente (73 m3/día)

Teniendo en cuenta que el flujo de agua residual reportado en la refinería de aceite es de 73 m3/día se consideró conveniente calcular cuál debería de ser el valor de la profundidad de trabajo requerida para el tiempo de retención recomendado para el separador de grasa, 40,8 min, resultando que la profundidad debe ser de 0,9 m; por consiguiente debe observarse este valor en la operación normal de la trampa de grasa de manera que su funcionamiento se ajuste a los parámetros requeridos para garantizar una buena efectividad de la misma.

Cálculo del tiempo de retención teniendo en cuenta las dimensiones calculadas para el flujo promedio y el flujo de 73 m3/día

Análogamente resultó interesante comprobar cuál sería el tiempo de retención necesario cuando se utiliza el flujo de agua residual de 73 m3/día manteniendo las dimensiones reales de la trampa de grasa, estimadas para el flujo medio, obteniéndose un valor de 2,12 h, mucho mayor que el de diseño (40,8 min), lo que indica que en la realidad sí se desea garantizar la eficiencia deseada en la captación de aceite, el agua residual debe estar un mayor tiempo en dicha trampa, resultado de un gran valor práctico para su correcta operación.

Diseño del tanque Imhoff

Como ya se señaló con anterioridad una deficiencia importante del sistema de canalización de las aguas residuales de la refinería de aceite Erasol consiste en la no separación de las aguas industriales de las albañales lo que afecta la eficiencia del actual sistema de pre-tratamiento. Por esta razón se considera necesario, dada la dificultad real de la desagregación del sistema de canalización, eliminar previamente los sólidos fecales por sedimentación gravitacional para así minimizar su influencia en la separación del aceite en la trampa correspondiente, proponiéndose para ello la utilización de un tanque Imhoff. El tanque Imhoff se debe colocar antes de la trampa de grasa de manera que con el mismo se consigue la sedimentación en el compartimiento superior y la digestión en el inferior a temperatura ambiente, lográndose separar la materia fecal del residual y de esta forma se mejora el funcionamiento de la trampa de grasa, ya que de esta forma esta materia orgánica no afectaría ni retardaría la ascensión de los glóbulos de aceite. Este tanque debe tener un diámetro de 3,4 m y una profundidad de 2,6 m.

Diseño del compensador

El tanque compensador es necesario para homogeneizar el residual y que el sistema de pretratamiento no sufra pérdidas de eficiencia, mostrándose los resultados en la tabla siguiente:

Cálculo de la preaereación en el desnatado

Para mejorar el funcionamiento de la trampa de grasa se propone emplear la preaereación porque el contenido de aceite es bastante elevado. El aire incorporado mediante difusores por el fondo del equipo, al ascender, arrastra hacia la superficie los sólidos suspendidos, aceites y grasas, y mejoraría la eficiencia de remoción.

La utilización de aire, además de mejorar el desnatado ayuda a la oxidación biológica de la materia orgánica. En la misma trampa se puede realizar la preaereación ya que la profundidad que se requiere es de 2,06 m y la profundidad que brinda la trampa para el flujo máximo es de 2,07 m.

CONCLUSIONES

- La caracterización del proceso de refinación de aceite crudo de soya en la Refinería "Erasol", permitió identificar los principales problemas ambientales existentes, resultando el más importante la contaminación de las aguas superficiales del humedal de San Miguel del Parada y de la bahía santiaguera por la descarga de aguas residuales insuficientemente depuradas.

- A partir de los resultados de la caracterización de las aguas residuales de la refinería se pudo categorizar a las mismas como poco agresivas según el pH y mixtas según su composición de acuerdo a la relación DBO5/DQO, requiriéndose la utilización de un sistema de tratamiento basado en procesos físico-mecánico, químico y microbiológico.

- Se rediseñó la trampa de grasa obteniéndose que existen diferencias en el caso del ancho y la profundidad, lo que puede influir en la hidrodinámica tanto de la sedimentación como del flujo horizontal del fluido.

- Además se comprobó que la velocidad de ascensión de los glóbulos de aceite para las condiciones reales (flujo 73 m3/día) es menor que la velocidad de ascensión para los flujos (máximo y promedio), lo que demuestra que el proceso de separación de los glóbulos de aceite en la trampa de grasas no se está realizando en optimas condiciones.

- Se determinó que para el flujo real de operación de la trampa de grasas (73 m3/día) y manteniendo sus dimensiones reales se debe aumentar el tiempo de retención y si se tiene en cuenta el tiempo de retención recomendado (40,8 min) se debe disminuir la profundidad, esto hay que tenerlo en cuenta para mejorar el funcionamiento de la misma.

- Se dimensionó un tanque Imhoff, para separar la materia fecal del residual y así evitar la influencia de los sólidos orgánicos que esta contiene en la separación del aceite afectando el funcionamiento de la trampa de grasa.

- Se dimensionó un tanque compensador para ayudar a que el sistema de tratamiento no sufra pérdidas de eficiencia obteniéndose las dimensiones necesarias.

- Se determinó la profundidad necesaria para la preaereación en el desnatado comprobándose que la misma se puede realizar, ya que la profundidad que brinda la trampa es mayor que la que se requiere para realizar la preaereación.

De esta forma se mejora el funcionamiento de la trampa de grasa.

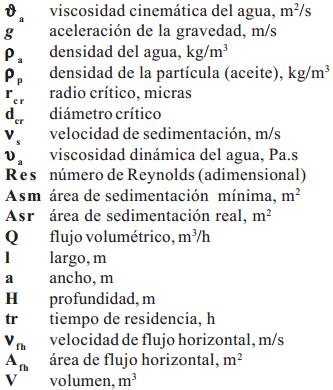

NOMENCLATURA

|

BIBLIOGRAFIA

1. American Petroleum Institute. Manual on disposal of refinery wastes volumen on liquid wastes volumen on liquid wastes. Mc Graw Hill Edition. U.S.A. 1953.

2. AMOS, J. A y colaboradores. Manual de industriasde los alimentos. 1970.

3. BAILEY, ALTON Edward. Aceites y grasas industriales. Editorial Reverté. 1961.

4. BEYCHOK, R. Milton. Aqueous wastes from Petroleum and Petro chemical Plants. Edición primera. U.S.A. London. 1967.

5. CHEFTEL, Jean-Claude y CHEFTEL, Henri. Introducción a la bioquímica y Tecnología de los Alimentos. Edición Revolucionaria, La Habana, 1986.

6. COLECTIVO DE AUTORES. Elementos para la operación de plantas de tratamiento. Secretaría de desarrollo Urbano y ecología, Subsecretaria de ecología. Dirección general de prevención y control de la contaminación del agua.

7. DÍAZ BETANCOURT, Raúl. Tratamiento de agua y aguasresiduales. Editorial I.S.P.J.A.E. La Habana. 1987.

8. PERRY R. y col. Chemical engineering handbook. 3ra. 4ta. y 5ta. ediciones, Mc Graw Hill Book Company, New York, 1950. Págs. 1963 y 1973.

9. PLANK, Rudolf. El empleo del frío en la Industria de los Alimentos. Editorial Reverté. Barcelona. 1963.

Recibido: Julio de 2010

Aprobado: Diciembre de 2010

Ing. Oscar Reyes-Yola. Facultad de Ingeniería Química, Universidad de Oriente, Cuba. ory@fiq.uo.edu.cu