Mi SciELO

Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Tecnología Química

versión On-line ISSN 2224-6185

RTQ vol.31 no.2 Santiago de Cuba may.-ago. 2011

ARTÍCULO ORIGINAL

EVALUACIÓN TEÓRICO EXPERIMENTAL DE UN SISTEMA AVANZADO GASIFICADOR DE BIOMASA/MOTOR RECIPROCANTE PARA LA GENERACIÓN DE ELECTRICIDAD. (PARTE I)

EXPERIMENTAL THEORETICAL EVALUATION OF A SYSTEM ADVANCED BIOMASS/ENGINE GASIFTER RECIPROCANT FOR THE GENERATION OF ELECTRICITY. (PART I)

René Lesme-JaénI, Rubenildo Viera-AndradeII, Electo Eduardo Silva-LoraII, Juan Daniel MartínezIII

I: Facultad de Ingeniería Mecánica, Centro de Estudios de Eficiencia Energética, Universidad de Oriente, Cuba

II: Núcleo de Excelência em Geração Termelétrica e Distribuída, Instituto de Engenharia Mecânica, Universidade Federal de Itajubá, Brasil

III: Grupo de Investigaciones Ambientales, Instituto de Energía, Materiales y Medio Ambiente, Universidad Pontificia Bolivariana, Colombia

RESUMEN

La gasificación de biomasa es una forma de conversión de energía que todavía se mantiene en etapa de investigación y desarrollo con algunas aplicaciones en la generación de electricidad. La actividad científico investigativa sobre el tema ha estado centrada a la mejoría del diseño, modelación y evaluación de diferentes tipos de gasificadores, las aplicaciones prácticas se han llevado a cabo fundamentalmente a través de instalaciones de pequeña y mediana potencias para la generación de energía eléctrica usando motores de combustión interna. En éste trabajo presentamos la evaluación de un sistema gasificador/motor de combustión interna, para determinar las mejores condiciones de operación del gasificador, la calidad del gas que él produce y la potencia eléctrica que se puede generar en el motor. En la primera parte presentamos los resultados de la evaluación de los parámetros termodinámicos del gasificador y en la segunda la evaluación de los parámetros operacionales, la calidad del gas, la potencia generada por el motor y sus emisiones de gases. La novedad consiste en la utilización de un gasificador con dos etapas (puntos) de inyección de aire, como una solución para mejorar la calidad del gas producido. Los resultados demuestran que existe una proporción óptima del flujo de aire total a suministrarse por cada uno de los puntos o estadios, donde se obtienen las mejores condiciones de trabajo del sistema.

Palabras clave: biomasa, gasificación, biocombustibles.

ABSTRACT

The biomass gasification is one way energy conventions which maintain in phase the investigation and development with some application in the electrical generation. The scientific investigation activity about theme hit the center away improvement a design; modelation and evaluation of different type the gasifiers, the practical applications carry out through small and middle power for electric energy generation to use combustion internal engine. In this work present evaluation of the systems the gasifier /combustion internal engine in order to determine the best condition operation the gasifier, the quality of gas and electric power generation of the engine. In the one part of the work present of results about evaluation the thermodynamics parameters the gasifier. In the second part present evaluation of operations parameter, the quality of gas, the power generation and emissions of engine. The new development consist on the use a gasifier with two injection air point as one solution for improve the gas quality. The results prove that exist a good proportion of total air flow supply by each one of point whereby to get the best work condition of the systems.

Keywords: biomass gasification, biofuels.

INTRODUCCION

La gasificación de biomasa, es una tecnología que, aunque promisoria, aún se mantiene en las etapas de experimentación y desarrollo. A pesar de que las investigaciones se han conducido para variados tipos de gasificadores y en un amplio rango de condiciones, pocas son las instalaciones que operan comercialmente. No existen dudas, sin embargo, de que la gasificación es una forma de conversión de energía que debe ir ganando espacio en el tiempo, debido a su potencial para la generación de electricidad y la síntesis de biocombustibles.

A nivel mundial la actividad científico investigativa sobre el tema ha estado centrada a la mejoría del diseño, modelación y evaluación de diferentes tipos de gasificadores con vista a mejorar la calidad del gas que ellos producen y optimizar sus condiciones de operación [1-12]

Las aplicaciones prácticas de la gasificación de biomasa se han llevado a cabo fundamentalmente a través de instalaciones de pequeña y mediana potencias para la generación de energía eléctrica usando motores de combustión interna [14-16]

En todo éste contexo se ha hecho énfasis en los gasificadores concurrentes, que han demostrado tener una elevada eficiencia de conversión y generan un gas con bajo contenido de alquitrán, permitiendo la generación de electricidad en un rango entre 100-300 kWe.

El Núcleo de Excelencia en Generación Termoeléctrica y Distribuida (NEST) de la Universidad Federal de Itajubá en Brasil y el Centro de Estudios de Eficiencia Energética de la Universidad de Oriente en Cuba, están desarrollado proyectos de investigación sobre la gasificación de biomasa, fundamentalmente en la evaluación de diferentes tipos de gasificadores, comprobando sus parámetros de trabajo y sus condiciones de operación óptimas [17, 18, 19]

El objetivo del presenta trabajo es la evaluación de un sistema gasificador - motor de combustión interna, para determinar las mejores condiciones de operación del gasificador, la calidad del gas que él produce y la potencia eléctrica que se puede generar en el motor.

El trabajo ha sido divido en dos partes, en la primera parte presentamos los resultados de la evaluación de los parámetros termodinámicos del gasificador, se determina la relación óptima aire/combustible y en la segunda la evaluación de sus parámetros operacionales, la calidad del gas, la potencia generada por el motor y sus emisiones de gases.

La novedad de este trabajo está en la utilización de un gasificador con dos etapas (puntos) de inyección de aire, lo que permite mejorar la calidad del gas producido, acoplado a un motor diesel convertido para ignición por chispa, definiéndose también el volumen óptimo a suministrar por cada punto.

DESARROLLO

Descripción de la instalación experimental Los detalles de la instalación experimental se muestran en la figura 1.

Fig. 1 Esquema general de la instalación.

El gasificador (GDE) es del tipo lecho móvil concurrente con dos etapas de inyección de aire, fabricado por la empresa brasileña Termoquip Energía Alternativa LTDA, sus características técnicas se indican en la tabla 1.

Tabla 1

Características técnicas del gasificador

A lo largo del gasificador fueron instalados 6 termopares que registran la temperatura en diferentes puntos del reactor (TT). Otro termopar mide la temperatura del gas.

El reactor brinda la posibilidad de trabajar con dos estadíos de suministro de aire, el control del flujo del mismo se realiza a través de dos placas orificios y de un termopar instalado en la línea de suministro. El aire es dosificado por medio de un soplador de alta presión (SO), pasando primero por un intercambiador de calor gas-aire antes de entrar al reactor (TC1).

El gas generado por el reactor lo abandona por la sección inferior del mismo, atravesando la zona de gasificación y la parrilla lo que favorece su limpieza. La remoción de las partículas sólidas que contiene el gas se realiza en un ciclón (CI), después del cuál el gas es conducido a un quemador donde se combustiona durante el calentamiento del reactor, o al reactor de reforma catalítica (RRC) cuando se suministra al motor generador.

El reactor de reforma catalítica tiene la misión de transformar el alquitrán que no fue destruido en el gasificador. Está compuesto de elementos catalizadores de níquel y opera entre 800-900 oC, esta temperatura se logra quemando una parte del gas generado al entrar en contacto con una fracción del aire alimentado por el soplador. Durante la evaluación experimental no fue posible lograr el funcionamiento del catalizador por las bajas temperaturas del gas a la salida del reactor, lo cuál influye en el contenido de alquitrán del gas, no obstante los valores medidos se encuentran por debajo de otros tipos de gasificadores concurrentes de un solo punto de inyección y de gasificadores de lecho fluidizado.

Después que el gas abandona el reactor, pasa por un segundo intercambiador de calor (TC2) agua-gas y una trampa de condensado, luego de lo cuál se dirige al filtro de mangas (FM), donde se separan los sólidos finos que no fueron recolectados en el ciclón.

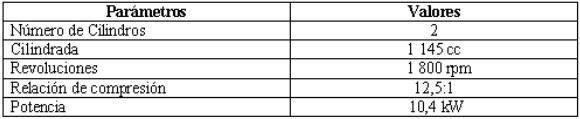

Finalmente el gas es almacenado en un gasómetro, con un sello de agua (GA), el cuál ayuda a condensar el alquitrán aún presente en el gas, amortigua las demandas bruscas del gas y garantiza su calidad para alimentar al motor de combustión interna. La máquina utilizada es un motor Diesel de cuatro tiempos marca YANMAR BTD 22, modificada para su uso con gas, las especificaciones técnicas se reportan en la tabla 2.

Tabla 2

Características técnicas del motor diesel marca YANMAR BTD 22

METODOLOGIA EXPERIMENTAL

Los ensayos experimentales se llevaron a cabo según la siguiente planificación: Precalentamiento del reactor a través del cenicero, hasta alcanzar en la zona de reducción la temperatura de 600 oC, luego se ajustan las condiciones de operación en régimen de gasificación a través de la temperatura y la caída de presión en las placas de orificio, las que se mantienen constantes durante las condiciones experimentales seleccionadas.

El proceso experimental fue dividido en dos etapas, la primera correspondió a la evaluación del gasificador, con el fin de identificar las condiciones de mayor rendimiento y mayor estabilidad [19], la segunda etapa se llevó a cabo cuando, bajo estas condiciones, se procedió a las mediciones del contenido de alquitrán del gas y a la evaluación del motor de combustión interna desde el punto de vista de la potencia generada y emisiones de gases.

Evaluación experimental del gasificador

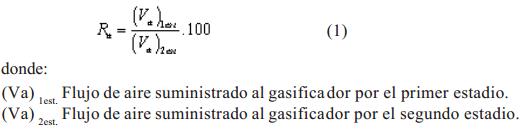

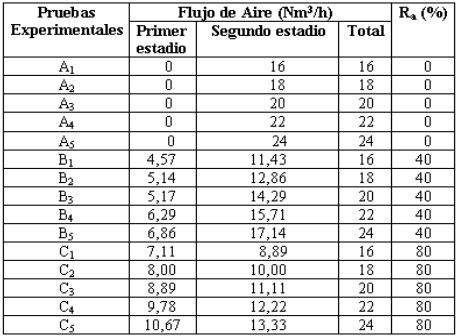

Se realizaron un total de 15 pruebas experimentales para 5 variaciones del flujo de aire total y tres valores diferentes de la relación entre el volumen de aire por el primer estadío y el segundo estadio (Ra, Ec.1), tabla 3.

Tabla 3

Condiciones experimentales para la gasificación de madera

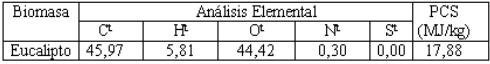

La biomasa objeto de estudio fue madera de eucalipto, tamaños inferiores a 6 cm. en longitud y diámetro, la composición elemental se muestra en la tabla 4.

Tabla 4

Composición elemental de la biomasa estudiada

Mediciones del flujo, temperatura del aire y del reactor

Se utilizaron dos placas de orificio con manómetros diferenciales de agua, con escala en milímetros. La temperatura del aire a la entrada del gasificador, la del gas a la salida y en la pared interior de las diferentes zonas del reactor se registró con el empleo de termopares tipo K. Los valores promedios de cinco réplicas de estas variables aparecen reportadas en la tabla 5 para las condiciones experimentales establecidas en la tabla 3, también se reporta el error absoluto (EA) sobre el valor medio de las mediciones.

En la figura 2 se representa la distribución de temperatura en el interior del reactor para la condición de Ra = 80 %, condición bajo la cuál se logró la mayor estabilidad.

Fig. 2 Perfil de temperaturas en el gasificador para Ra= 80 %.

En la figura 2 se puede observar como la temperatura de la diferentes zonas: Secado (80-150 0C), pirólisis (590-720 0C), gasificación o reducción (580 - 730 0C) y combustión (740-850 0C) están dentro del rango necesario para que se desarrollen estos procesos.

Determinación de la composición del gas

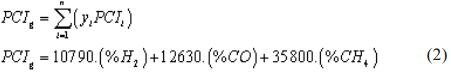

Para cada una de las condiciones reportadas en la tabla 3 se evaluaron experimentalmente en el gas las concentraciones volumétricas de CO, CH4 e H2, determinándose el poder calórico de la mezcla por la siguiente expresión [!2]:

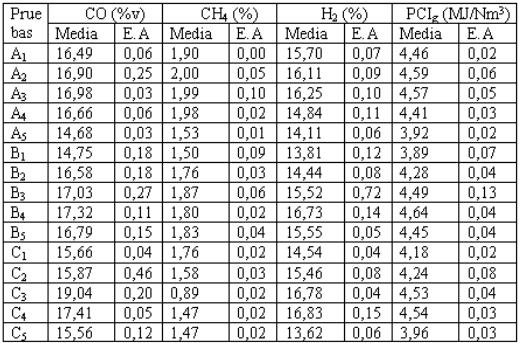

La composición del gas generado fue evaluada con el empleo de analizadores de continuos de gases modelo BINOS 100, para medir el por ciento en volumen de monóxido de carbono y metano, e HIDROS 100 para registrar el contenido de hidrógeno, los resultados se reportan en la tabla 6.

En la figura 3 se presentan las concentraciones de gases para las condición de mayor estabilidad (Ra = 80 %), obsérvese como para un flujo de aire de 20 Nm3/h, se obtienen las mayores concentraciones de CO e H2, y la menor concentración de metano, indicadores que reflejan una mayor calidad del gas. También se observa que con un aumento del flujo de aire hasta 22 Nm3/h, hay un ligero incremento del contenido de metano, pero también un incremento del poder calórico del gas, condición que permite entregar al motor una mayor energía.

Tabla 6

Resultados experimentales. Concentraciones de gases y PCI para Ra = 0, 40 y 80 %

Fig. 3 Concentraciones de CO, CH4 e H2, y PCIg para Ra = 80 %.

Determinación de la eficiencia en frío y de la potencia térmica del gasificador

Para evaluar estos parámetros se realizó un balance de masa y energía en el gasificador, acorde a lo representado en la figura 4 [19].

Fig. 4 Balance de masa en el gasificador.

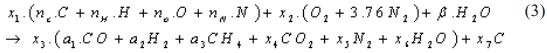

El balance fue desarrollado a partir de la reacción general de la gasificación (Ec. 3), tomando en cuenta las concentraciones de CO, H2 y CH4(a1, a2 y a3) medidas experimentalmente y conocida la composición elemental de la biomasa, es decir, los moles de carbono (nc), hidrógeno (nH), oxígeno (no) y nitrógeno (nN).

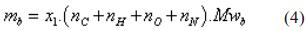

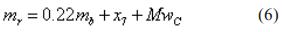

Para la solución del sistema de ecuaciones generado a partir de la ecuación 3, se utilizó el Mathcad 2001, determinándose el número de moles de las sustancias reaccionantes: Biomasa (x1), aire (x2), agua (ß) y los productos (x3, x4, x5, x6 y x7), a partir de los cuales se determinó el consumo másico de biomasa (mb), el flujo másico de gas generado (mg) y el flujo másico de residuos (mr), como se muestra en las ecuaciones 4, 5 y 6 respectivamente [19].

Consumo másico de Biomasa:

Flujo másico de gas generado:

Flujo másico de residuos:

En las expresiones anteriores Mwb, Mwgy Mwcson las masas molares de la biomasa, el gas y el carbono respectivamente.

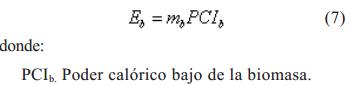

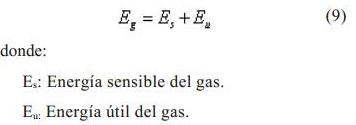

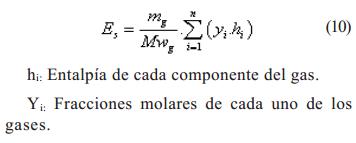

Conocidos los valores de los diferentes flujos, se realizó la determinación de sus contenidos energéticos y la eficiencia en frío de gasificador a través de las siguientes expresiones:

Energía de la biomasa.

Energía introducida con el aire al gasificador.

Energía del gas generado.

Energía sensible del gas.

Energía útil del gas.

Eficiencia en frío del gasificador.

Potencia térmica del gas.

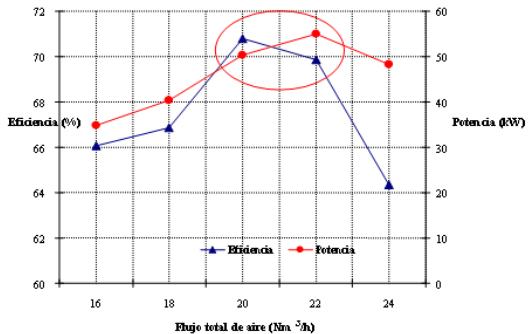

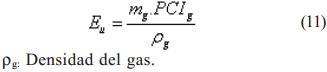

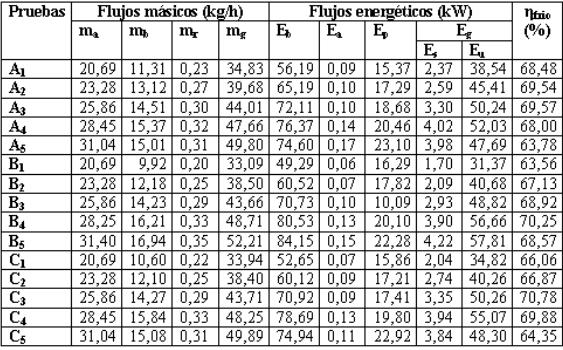

Los resultados de los cálculos se representan en la tabla 7 y en la figura 5 para las condiciones de mayor estabilidad. (10)

Tabla 7

Flujos másicos y energéticos para Ra = 0, 40 y 80 %

Fig. 5 Eficiencia en frío y potencia térmica del gas para Ra = 80 %.

Obsérvese como para un suministro de aire de 20 Nm3/h se obtiene el mayor valor de la eficiencia del gasificador (70,8 %), una potencia térmica de 50,3 kW, sin embargo su mayor potencia térmica (57,8 kW), con una eficiencia de 68,6 % se logra para un flujo de aire de 22 Nm3/h, bajo la condición que corresponde a una relación de aire entre el primer y segundo estadío del 40 %.

CONCLUSIONES

• La condición de mayor estabilidad del gasificador desde el punto de vista termodinámico corresponden a un flujo de aire de 20 Nm3/h con una relación entre el volumen de aire por el primer estadío y el segundo estadio Ra = 80 %, esto significa aproximadamente 9 Nm3/h de aire por el primer nivel y 11 Nm3/h de aire por el segundo nivel, bajo estas condiciones se obtienen las mayores concentraciones de CO e H2, y la menor concentración de metano, una eficiencia en frío de 70,78 % y un poder calórico bajo del gas de 4,53 MJ/Nm3.

• Bajo la condición anterior el gasificador produce 2,7 Nm3 por Kilogramos de biomasa alimentada y alcanza una potencia térmica de 50 kWt.

• El gasificador disminuyendo su eficiencia, bajo la condición de suministro de aire de 22 Nm3/h,con una distribución Ra = 40 % puede alcanzar una potencia térmica de 5 5kWt con un poder calórico del gas de 4,64 MJ/Nm3.

BIBLIOGRAFIA

1. BILBAO, Rafael, Pedro GARCÍA, Rafael RODRIGO, Ana LOGROÑO, Jesús ARAUZO. Desarrollo de Gasificación de lecho móvil en corrientes descendentes para residuos lignocelulósicos. Dpto. de Ingeniería química y T.M.A. Facultad de Ciencias. Universidad de Zaragoza. 1990.

2. RAGNAR WARNECKE. Gasification of biomass: comparison of fixed and fluidized bed gasifier. Biomass and Energy No. 18. 2000. Págs. 489-497.

3. ULRIK HENRIKESEN, et-al. The design, construction and operation of a 75 kW two-stage gasifier. Energy No. 31. 2006. Págs. 1542-1553.

4. A. MALIK, S. NAVEED, M. AKRAMM, N. RAMZAn. Fixed Bed Gasification of Steam Treated Food Waste (FW) and Municipal Solid Wasted (MSW).

5. HERRI SUSANTO, et-al. A moving-bed gasifier with internal recycle of pirolysis gas. Fuel Vol. 75. No.11. 1996. Págs. 1339-1347.

6. RONADO ZANZI VIGOUROUX and RONOLDY FAXAS ESCALONA. Fixed (slow moving) bed updraft gasification of agricultural residues. The 8th Latin-American Congress on Electricity Generation and Transmission-CLAGTEE. 2009.

7. SANTOS IVANILDO DA SILVA, et-al. Reactor de gaseificação de biomassa em fluxo contracorrente para aquecimento de ar de secagem. Simpósio Brasileiro de Agroenergia. SIAGRE. 2008.

8. CHIH-LUN HSI, et-al. Characteristics of an Air-Blown Fixed-Bed Downdraft Biomass Gasifier. Energy & Fuels, No. 22. 2008. Págs. 4196–4205.

9. WANDER, Paulo R., Carlos R. ALTAFINI, Ronaldo M. BARRETO. Assessment of a small sawdust gasification unit. Biomass and Bioenergy. No. 27. 2004. Págs. 467–476.

10. CHEN HANPING, et-al. Experimental Investigation of Biomass Gasification in a Fluidized Bed Reactor. Energy & Fuels, No. 22. 2008. Págs. 3493–3498.

11. I. DE BARI, et-al. Air Gasification of Biomass in a Downdraft Fixed Bed: A Comparative Study of the Inorganic and Organic Products Distribution. Energy & Fuels, No. 14. 2000. Págs. 889-898.

12. LESME JAÉN R, OLIVA RUIZ, L., Análisis Termodinámico de un gasificador ANKUR modelo WBG-10 Trabajando con diferentes biomasas. Revista Tecnología Química. vol. XXVIII, No. 2, 2008.

13. T. J. B. Warren, R. Poulter. Short, Comunication. Converting Biomass to electricity on a farm sizedscale using downdraft gasification and sparkignition Engine. BioresurseTecnology No. 52. 1995. Págs. 95-98.

14. ZHENGSHUN WU, et-al. Test Results and Operation Performance Analysis of a 1-MW Biomass Gasification Electric Power Generation System. Energy & Fuels. No. 17. 2003. Págs. 619-624.

15. R. PASSOLONGO, et-al. Gaseificação da Biomassa em uma Usina Sucroalcooleira com Aproveitamento do gás em ciclo combinado. The 8th Latin-American Congress on Electricity Generation and Transmission-CLAGTEE. 2009.

16. G. SRIDHAR, P.J. PAUL, H.S., MUKUNDA. Biomass derived producer gas as a reciprocating engine fuel an experimental analysis. Biomass and Bioenergy, No. 21. 2001. Págs. 61–72.

17. LESME JAÉN R, OLIVA RUIZ L. Potencial energético de los residuos de la industria de la madera en el aserrío El Brujo de la Empresa Gran Piedra Baconao, Santiago de Cuba, para la generación de energía eléctrica a partir de un grupo gasificadormotor de combustión interna-generador eléctrico. The 8th Latin-American Congress on Electricity Generation and transmission-CLAGTEE. 2009.

18. ANDRADE, R., Gaseificação de Biomassa: Uma Análise Teórica e Experimental. Tese de Doutorado, Universidade Federal de Itajubá, UNIFEI. 2007. Pág. 205.

19. MARTINEZ Angel Juan D., Estudo experimental do conjunto gaseificador de biomassa em Reator Concorrente com Duplo Estágio de Fornecimento de Ar e Motor de Combustão Interna, Dissertação de Maestrado. Universidade Federal de Itajubá. 2009.

Recibido: Septiembre de 2010

Aprobado: Abril de 2011

René Lesme-JaénI. Facultad de Ingeniería Mecánica, Centro de Estudios de Eficiencia Energética, Universidad de Oriente, Cuba