Mi SciELO

Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Tecnología Química

versión On-line ISSN 2224-6185

RTQ vol.31 no.2 Santiago de Cuba may.-ago. 2011

ARTÍCULO ORIGINAL

INFLUENCIAS DEL PROCESO DE FABRICACIÓN DE AZÚCAR SOBRE EL MEDIO AMBIENTE. IDEAS DE CÓMO ATENUARLO

INFLUENCES OF THE SUGAR MANUFACTURING PROCESS ON THE ENVIRONMENT. IDEAS OF HOW TO ATENUE IT

Ing. José M. Domínguez-Estupiñán

Facultad de Ingeniería Mecánica, Universidad de Oriente, Santiago de Cuba. pepe@fim.uo.edu.cu

RESUMEN

El interés por salvaguardar el medio ambiente donde nos movemos, trabajamos, alimentamos y vivimos debe ser cada vez de mayor cuando conocemos que su contaminación podría traer como consecuencia nuestra propia destrucción. El conocimiento del estado de salud del medio ambiente es un factor esencial para la protección que cada hombre debe establecer en su entorno. En este artículo reflejamos dentro del proceso de fabricación del azúcar, cómo durante el mismo se afecta el medio ambiente, y las acciones a tomar para atenuarlo, y con ello contribuir a salvaguardarlo.

Palabras clave: medio ambiente, fábrica de azúcar.

ABSTRACT

A good reason for all of us to take care of the environment where we move, work, take our meals and live must be greater when we really know that if we don’t care could be our own destruction. The knowledge of the health state of the environment is an essential factor for the protection that every one of us must establish in our enviroment. In this work is shown the process developed in a sugar cane factory, how the environment is affected by it, and the actions that can be taken in order to safe it.

Keywords: environment, sugar cane factory.

INTRODUCCION

Durante el período de asentamiento de las comunidades primitivas en comunidades agrícolas, o sea, el periodo transcurrido desde la comunidad primitiva pasando por las sociedades esclavistas y feudales los ecosistemas se mantenían en equilibrio. Los cambios efectuados por esas sociedades, según estudios realizados no influyeron en la contaminación del medio (tierra, agua, atmósfera), a pesar de que los hombres vertían sus residuales en ellos. Los cambios eran de carácter local con poca significación respecto al deterioro del medio ambiente, aunque significativa sobre los humanos por las epidemias ocurridas por la acumulación de esos desechos, que fueron las que las provocaron.

Más cercano a nuestros tiempos, la Revolución Industrial y con ella el desarrollo de las fuerzas productivas y el incremento de la producción produjeron el aumento los desechos no solo ya los de carácter orgánico sino también inorgánicos y contaminantes del medio, impidiendo un desarrollo armónico y sostenible. En la actualidad, cada día ocupa más espacio la convicción acerca de la importante y urgente necesidad de incorporar la condición socio ambiental a los estudios económicos y la población involucrada, dando paso a vías teóricas y metodologías de tratamiento medio ambiental a los modelos de desarrollo económico propuestos.

Desde la década de los 60 del pasado Siglo XX, la humanidad comenzó a interesarse por el medio ambiente, sin embargo se continuó causando daños irreversibles a la tierra, al agua y el aire. Nuestros alimentos están contaminados en gran medida por nuestra propia culpa. El desarrollo industrial desmedido e incontrolado ataca a nuestra calidad de vida. El problema ahora es el de conocer, interrelacionar y valorar, desde el punto de vista de la economía, los procesos que determinan la formación de los recursos naturales, los equilibrios ecológicos que deben sustentar los proceso productivos relacionados con la calidad de vida de la población y el comportamiento de variables socioeconómicas y demográficas.

En la actualidad desarrollo y medio ambiente deben estar indisolublemente unidos, consolidados por nuevos estilos de desarrollo sustentables en los que la economía y la población sean factores de la gestión de una acción en búsqueda de la perdurabilidad de la sociedad.

El objetivo de este trabajo está en analizar el proceso de fabricación de azúcar de caña, y conocer las fuentes contaminantes al medio ambiente que se generan en el proceso de producción y sus efectos.

DESARROLLO

Secciones típicas de la fábrica que intervienen en la fabricación del azúcar de caña

En un centro tipo de producción azucarera con capacidad de molienda diaria de alrededor de 400000 @ de caña (4 600 TM) su afectación al medio ambiente estará dada por la suma de afectaciones particulares que surgen del trabajo de cada uno de los equipos que forman parte de la cadena productiva de la fábrica, la que se enunciará brevemente a continuación, y reflejará cómo es que afectan al medio ambiente.

La caña entra a la fábrica por el área del basculador donde es descargada y al ser depositada recibe el primer tratamiento fabril por la acción de las cuchillas picadoras que golpea el colchón de caña, de ahí y mediante el transportador de tablillas inclinado se le conduce a la planta moledora. [2, 4, 6]

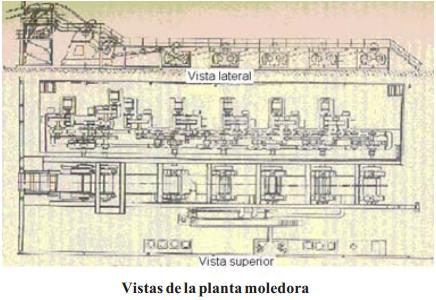

El colchón de caña después de pasar por la desmenuzadora entra en la planta moledora conformada por los molinos que se encargan con adición de una parte de agua caliente, de extraer la máxima cantidad de jugo, saliendo de la planta moledora por un lado el jugo de caña y por el otro el bagazo.

Una parte del bagazo va a alimentar los hornos y la otra al almacén de bagazo. [3]

El jugo se pasa por el colador y se alcaliniza mediante una lechada de cal para lograr el pH requerido, se calienta en los calentadores mediante el vapor de retorno pasando por el tanque de vaporización instantánea (flash) para lograr una temperatura constante. [1, 5]

En el clarificador, se desarrolla el próximo paso, donde se decanta del jugo la cachaza, pasándola por un proceso de agotamiento, mientras que el jugo ya filtrado continúa el proceso de concentración reduciendo su contenido de agua por medio de evaporadores. El agua evaporada se recoge como condensado utilizándola como agua de alimentación de los hornos.

Al final del proceso de evaporación se obtiene la meladura, que se envía a los tachos para continuar el proceso de evaporación, donde se iniciará la cristalización de los granos de azúcar. En esta etapa el proceso tecnológico deja de ser continuo, utilizándose las masas cocidas para obtener el azúcar crudo. Las masas obtenidas en la cristalización pasan a centrifugación separando el azúcar crudo de las mieles, las que según su tipo se clasifican y se reenvían al proceso.

Influencia de cada sección de la fábrica en su agresión al medio ambiente

La caña arriba al central transportada por vía férrea o por camiones, descargando la caña con paja con un aproximado de un 4 a un 7 % del peso en caña, (de 18,4 a 32,2 TM), tierra y otros contaminantes en el foso del basculador. El medio ambiente en el basculador se afecta por: la acumulación de suciedades producto de la mezcla de la paja de caña, y la tierra con la grasa o aceite de los escapes de lubricación del transportador, el derrame de cañas y paja por los laterales al piso produciendo paradas innecesarias del conductor por limpieza, trabazón o roturas y entorpecer con la paja el proceso de fabricación del azúcar, dando por resultado un gasto excesivo de combustible y una mayor emisión de gases de la combustión a la atmósfera.

En este caso se debe tratar de que la materia prima llegue lo más limpia a la fábrica, en los mantenimientos del basculador garantizar el control de la fijación de las tablillas del transportador a la cadena, sellos y su velocidad.

En la estera elevadora que lleva el colchón del basculador a la planta moledora debe controlarse la inclinación, pues con pendientes menores de 17o o 20o se aumenta el costo de operación, también debe controlarse la velocidad que esté acorde con la velocidad de los molinos para que no haya atoros o embotamientos de los molinos. Las cuchillas picadoras son útiles para la preparación de la caña favoreciendo una mejor extracción del jugo y mejor combustión del bagazo en los hornos.

La eficiencia en los molinos, donde se extrae el jugo a la caña, dependerá del trabajo de los restantes equipos. En los molinos también se tienen que cumplir una serie de parámetros: velocidad, ajuste, presión, imbibición, relación entre la entrada y la salida del colchón de caña para una mejor extracción. Deben mantenerse la limpieza, sin la utilización de compuestos químicos para evitar la agresión al producto terminal y al medio ambiente. Igualmente con una buena operación de ellos se disminuye el consumo energético y se garantiza la protección al medio.

También como elementos contaminantes agresores al medio ambiente están las grasas, aceites lubricantes, fugas de agua de enfriamiento de los cojinetes de los molinos contaminados con aceite e inclusive jugo escapado del proceso por fallo de hermeticidad de los conductos o por operaciones incorrectas.

En la planta de cal es donde incide en mayor medida la agresión al medio, puesto que en la preparación de la lechada de cal existe el desprendimiento de gases tóxicos con afectación a humanos y equipos. Como medida debe garantizarse que en el montaje del equipo para el encalado se cuente con dispositivos para evitar la fuga de gases, y estar colocado de manera que el flujo de aire predominante sea en dirección contraria a la ubicación del resto de la fábrica y el poblado cercano.

En la clarificación debe garantizarse un flujo estable y regular del jugo con una velocidad de circulación que le permita una buena decantación, eliminándose la pérdida de tiempo que incide en el consumo de combustible que lleva a un exceso de gases producto de la combustión a la atmósfera.

Con buen calentamiento en la clarificación se logra que el proceso en los evaporadores sea más rápido y efectivo, ahorrando energía, vapor y por

ende combustible con menos emisiones de gases al medio exterior. Al igual que en los proceso anteriores, cuando se prepara el licor en la evaporización, concentrándolo con un jugo a temperatura de trabajo ideal, con un buen vacío, presión, sin incrustaciones se realiza una buena extracción, pero si se incumple lo anterior aumenta el consumo de combustible en los hornos y con ello mas gases a la atmósfera.

En las áreas de fabricación los agentes contaminantes más agresivos son los que se emplean en la limpieza de evaporadores, calentadores y tachos por la utilización de productos químicos, ácidos y alcalinos, arrastrando desechos azucarados producto de la limpieza que salen con el agua de enjuague al medio.

En los hornos [3] si no se produce una buena combustión hay que emplear más combustible (si es con madera se afectan los bosques, con el petróleo se consume combustible no renovable, con el bagazo subproducto de la fabricación del azúcar que está limitado según la eficiencia del sistema) o si sus componentes y equipos auxiliares no funcionan correctamente se afecta también al medio. Los gases de escape con sus componentes, conjuntamente con el calor y toxicidad contaminan el medio, también el bagacillo quemado en el horno y los desechos sólidos no biodegradables producto de la combustión, que extraídos de los hornos junto con la ceniza se almacenan en lugares aledaños a la fábrica constituyendo otra vía de agresión al medio ambiente.

También ataca al medio el derrame de agua tratada para la generación de vapor y la empleada en la limpieza y descontaminación con el empleo de productos químicos.

Influencia de los residuales líquidos que afectan al medio ambiente

Los residuales líquidos que vierte el área de fabricación, son productos de las propias operaciones tecnológicas del proceso de fabricación y la limpieza de los equipos de esas áreas, evacuados de la fábrica empleando una red de zanjas o tuberías que convergen en el deposito de residuales de la industria, desde donde se bombean a lagunas de oxidación. [5]

Para tener una idea acerca de los volúmenes de contaminantes que se mueven en el proceso de fabricación del azúcar, se efectuarán algunos cálculos demostrativos. Se tomará como base, la consideración en por ciento que se norma para el agua residual de proceso en la literatura especializada. Se consideran como los contaminantes principales del área escogida para el estudio, los siguientes:

1- Residuos azucarados (de 7 a 9 %).

2- Residuos alcalinos (3 %).

3- Residuos ácidos (de 0,4 a 0,8 %).

De los tres mencionados el más peligroso es el último (residuos ácidos) por ser el más propenso a formar compuestos, el más corrosivo y agresivo para el medio circundante y los equipos del proceso.

Para una fábrica con una norma potencial de 400000@/diaria (4 600 TM/diarias). Por cada TM de caña se tienen 0,63 m3 de agua residual = 264 galones Volumen de agua entrando a la fábrica con la caña por día:

4 600 TM/día x 0,63 m3/TM = 2 898 m3/ día = 76 5072 galones/día. [1]

Residuales azucarados (base 7 %) por día 202,86 m3/día = 53 555,04 galones/día. [2]

Residuales alcalinos (base 3 %) por día 86,94 m3/día = 22 952,16 galones/ día.

Residuales ácidos (base 0,8 %) por día 23,184 m3/día = 6 120,576 galones/ día. [3]

Para una zafra de 120 días (4 meses)

Volumen total de agua en 120 días (VTA120d)

VTA120d= 2 898 m3/día x120 días = 34 7760 m3/zafra120d = 91 808,64 galones/zafra120d. [4]

Cálculo de los residuales para una zafra de 120 días.

Residuales azucarados (base 7%) (RAZ)

RAZ = 23 343,2 m3/zafra120d = 6 426 604,8 galones/zafra120d [5]

Residuales alcalinos (base 3 %) (RAL)

RAL = 10 432,8 m3/zafra120d = 2 754 259,2 gallones/zafra120d [6]

Residuales ácidos (base 0,8%) (RAC)

RAC = 2 782,08 m3/zafra120d = 7 344 69,12 galones/zafra120d

Mediante el cálculo precedente, se puede apreciar la elevada cantidad de agua al igual que los residuales contenidos en ella. Como norma, todos estos contaminantes contenidos en el agua, van a la laguna de oxidación mezclados, dando por resultado la destrucción de la fauna microbiana existente en la laguna, deteriorándola.

Se hace necesario prever un tratamiento, que puede ser mediante la instalación de un complejo sistema de piscinas revestidas interiormente por membranas de polietileno para evitar la contaminación del terreno, la contaminación atmosférica por emanaciones de gas metano y separar los residuales contenidos en el agua, con lo que se logra evitar el deterioro de la laguna, poder utilizar el agua descontaminada para el riego y recuperación de los residuales para otros usos.

CONCLUSIONES

Se valora que todo el proceso de protección al medio ambiente en la fabricación de azúcar se logra con una educación y atención cuidadosa en el mantenimiento y la operación de los diferentes equipos. Ello depende en primer lugar del personal de la fábrica, por lo que se sugieren las siguientes propuestas:

- Se propone el empleo de magnetizadores en las líneas que transportan el jugo entre los diferentes equipos del área de fabricación (clarificadores, evaporadores, cuádruples, etcétera) para lograr eliminar incrustaciones y alargar los ciclos de limpieza, y utilizar menos agentes químicos empleados para esos propósitos.

- Tratar de separar los diferentes residuales para evitar las posibles reacciones entre ellos y preservar la vida de la laguna de oxidación.

- Montaje de digestores de biogás para utilizar los desechos sólidos presentasen el proceso de fabricación, disminuyendo su acción sobre el medio y dar un empleo útil a los mismos.

- Mantener una atención constante sobre la red de zanjas y canales que trasladan las aguas utilizadas y los contaminantes para prever accidentes que provoque daño al medio ambiente.

- Preparar al personal dándole una correcta educación de respeto al medio ambiente.

BIBLIOGRAFIA

1. HONIG, Pieter. Principios de tecnología azucarera. Compañía Editorial Continental. S. A. Barcelona. España. 1969.

2. HUGOT, E. Manual para Ingenieros Azucareros. Ed. Continental. México. 1978.

3. MINAZ. Balance de bagazo. Metodología para la determinación del consumo de vapor y combustible. 1996

4. MINAZ. Manual de operaciones. Planta Moledora, 1996.

5. MINAZ. Manual de Operaciones para la Producción de Azúcar Crudo de Caña, 1995.

6. Tromp, L. A., Machinery and equipment of the sugar cane factory. 1975.

Recibido: Septiembre de 2010

Aprobado: Abril de 2011

Ing. José M. Domínguez-Estupiñán. Facultad de Ingeniería Mecánica, Universidad de Oriente, Santiago de Cuba. pepe@fim.uo.edu.cu