Mi SciELO

Servicios Personalizados

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Tecnología Química

versión On-line ISSN 2224-6185

RTQ vol.31 no.3 Santiago de Cuba sep.-dic. 2011

ARTÍCULO ORIGINAL

MODELACIÓN MATEMÁTICA DEL ÁREA DE CALENTADORES DE UN CENTRAL AZUCARERO PARA LA PRODUCCIÓN DE AZÚCAR CRUDO

MODELING MATHEMATICAL AREA OF HEATERS OF A PLANT FOR THE PRODUCTION OF RAW SUGAR SUGAR

MSc. Reynier Suárez-Martínez, Ing. Armando A. Díaz-García

Universidad de Oriente, Santiago de Cuba. rsuarez@fim.uo.edu.cu

RESUMEN

En este trabajo se presenta la modelación matemática de los equipos en el área de calentadores de un central azucarero, que fue utilizada para la elaboración de un programa computacional que permite el diseño de dichos equipos, la simulación de las operaciones que ocurren en ellos, así como, analizar la influencia de las variables involucradas en el proceso. Los resultados calculados por el programa con las ecuaciones obtenidas de la modelación se comparan con los obtenidos según los Índices de Capacidades para Ingenios de Crudos de Cuba, que también se calculan en el programa, con vista a comprobar la efectividad de la modelación.

Palabras clave: modelación matemática, calentadores, azúcar crudo.

ABSTARCT

In this work the mathematical modelling of the equipment of heaters area of a sugar factory is presented, that was used for the elaboration of a computation program that allows the design of this equipment, the simulation of the operations that happen in them, as well as, to analyze the influence of the variables involved in the process. The results calculated by the program with the obtained equations by the modelling are compared with those obtained according to the indexes of capacities for raw sugar factories of Cuba that are calculated also in the program, with view to check the effectiveness of the mathematical modelling.

Keywords: mathematical modelling, heaters, raw sugar.

INTRODUCCION

En la Ingeniería de Procesos se utilizan con frecuencia los programas de computación que permiten la simulación de la operación de los equipos ya que posibilitan, además de diseñarlos, investigar el efecto que producen las variables involucradas. La Facultad de Ingeniería Química de la Universidad de Oriente desde hace algún tiempo utiliza programas de simulación de procesos con vistas a que los estudiantes adquieran habilidades prácticas sobre las relaciones entre las variables lo cual resulta difícil sin acudir a la programación en computadoras.

Este trabajo es el segundo de una serie de seis que se irán publicando en esta revista, los que se han elaborado para el programa de computación DSSP que simula el proceso de purificación en un ingenio de azúcar crudo, además de permitir el diseño de los equipos fundamentales. Es necesario aclarar que los resultados alcanzados con el mismo rebasan el plano académico docente y estos pueden ser utilizados, por el grado de realismo desarrollado, tanto para el diseño como para el análisis del funcionamiento en plantas reales.

ESTUDIO BIBLIOGRAFICO

En el libro de Morrell "Tecnología azucarera" [4] se expone el proceso de calentamiento y su importancia. Además se plantea que el jugo entra frío a los calentadores y sale una temperatura entre 102-106 0C, para ello se emplea vapor de escape a presión nunca superior a 0,845 kg/cm2; la circulación del jugo llevada a cabo por bombas centrifugas con presión de descarga entre7.04-8,45 kg/cm2, la velocidad del jugo en los tubos debe ser de 1,53-2,13 m/s. Pedrosa Puertas en "Fabricación de Azúcar Crudo de Caña" [5] aborda conceptos generales sobre los calentadores de jugo, menciona los tipos de calentadores que existen en Cuba y realiza un estudio comparativo entre los calentadores tipo Webre y los Honolulu.

Plantea además que el calentador Webre es el que se ha tipificado para nuestra industria azucarera debido a que es el que reúne las mejores características para su fabricación.

En la bibliografía "Proceso Azucarero" [8] se hace referencia a los cambios que experimentan los no-azúcares presentes en el jugo durante el calentamiento de este, se dice que existen dos tipos de calentadores de acuerdo a su posición horizontal o vertical, explicándose que los horizontales favorecen la posibilidad de diseños más eficientes y por eso, son los mas usados, mientras que los verticales aunque ocupan menos espacio están desaparecidos de los ingenios cubanos. En "Tecnología General de la Producción de Azúcar Crudo" [11] se plantea que el jugo alcalizado debe ser calentado hasta 105 °C para conseguir una clarificación clara y efectiva y que este calentamiento se realiza en calentadores horizontales o verticales de tubos y coraza, mediante vapor de escape o extraído del evaporador del múltiple efecto.

En la revista "ATAC" de enero-marzo1968 [9] se explican las características constructivas de los calentadores de tubos y coraza. El "Manual de Información Técnica (área de purificación)" [7] define que las partes fundamentales de un calentador de tubos y coraza son:

- Envolvente o cuerpo

- Cabezales

- Flusería. Placas y Diafragmas

Describe la función de cada parte y brinda una breve descripción del funcionamiento del calentador, recomendando que la temperatura de salida del jugo esté entre 102 °C y 106 °C. Además aborda algunos procedimientos para realizar la limpieza de estos equipos. Hugot en el libro "Manual para Ingenieros Azucareros" [2] trata sobre la construcción de los calentadores, brinda algunas consideraciones sobre la velocidad de circulación del jugo y define una ecuación para el cálculo del calor específico de las soluciones azucaradas.

En la revista "Cuba Azúcar (octubre-diciembre 1973)." [10] se aborda la normalización de los equipos de calentamiento de jugo de la industria azucarera, brindando datos de los calentadores tipificados Webres a los que denomina calentadores de cuerpos múltiples y Honolulu a los que llama calentadores de un solo cuerpo. Kern en "Procesos de Transferencia de Calor" [3] habla sobre parámetros esenciales para el diseño y selección de los calentadores, tales como: los coeficientes de transferencia de calor (tanto individuales como totales) y el factor de obstrucción.

Además hace referencia al vapor como medio de calentamiento y a las características de los intercambiadores de calor de tubos y coraza. En el texto " Índices de Capacidades para Ingenios de Crudos de Cuba" [6] se recomienda para calentadores que utilizan vapor de escape un área de transferencia de calor de 1100 pie2 por cada 100 000 @/día, con un coeficiente de transferencia de calor de diseño o sucio igual a 170 Btu/h.pie2 °F.

Descripción del proceso de calentamiento en un central azucarero. análisis del área de calentadores

Los calentadores son equipos destinados a calentar continuamente el jugo alcalizado que viene del tanque alcalizador utilizando como medio de calentamiento vapor de escape. Los calentadores tipo Webre son los más usados en la industria azucarera en Cuba, están formados por un banco de tres cuerpos cilíndricos superpuestos uno encima de otro en posición horizontal, que no son más que intercambiadores de calor de tubos y coraza. En cada cuerpo o intercambiador el jugo pasa dos veces a través de los tubos y hay tres deflectores o baffles para dirigir el flujo de vapor por el interior de la coraza.

En el interior de cada cuerpo existen un número determinado de tubos por pase, los cuales se fijan mandrilados a dos placas de acero perforadas. Con esto se logra independizar el flujo de vapor y el del jugo. El número de pases en cada cuerpo se obtiene por medio de los cabezales, que guían al jugo en direcciones opuestas a través del haz de tubos. El jugo entra por el cabezal del cuerpo inferior y asciende, mientras que el vapor entra por el cuerpo superior y desciende, saliendo del inferior como agua condensada.

Aunque los equipos de cuerpos múltiples del tipo Webre aparentan presentar una mayor complejidad de construcción que los equipos de un solo cuerpo, como los Honolulu, las ventajas que indudablemente presentan en la ocupación de una menor área operacional, y sobre todo, la mayor eficiencia en el aprovechamiento de la energía térmica, los hace gozar de una mayor estimación para su utilización en nuestras fábricas de azúcar.

Además tienen una disminución de la carga hidrostática de bombeo, facilidades para su limpieza y reparación y mayor transmisión de calor debido a mayor velocidad del flujo de vapor.

La operación del calentador es continua, pero, debido al aumento de temperatura que experimenta el jugo, alguno de los no-azúcares se precipitan y se adhieren a la pared interna de los tubos, formando una costra, llamada incrustación, que dificulta y, a veces, llega a imposibilitar la transferencia de calor, haciendo inoperante el aparato, por lo cual periódicamente tiene que ser sometido a una limpieza que puede llevarse a cabo admitiendo vapor a la cámara de vapor con las tapas de calentador abiertas. La incrustación se secará, se rajará y podrá ser extraída de los tubos soplando con vapor. Se debe usar una lanza especial de vapor con tubo, con una manguera de alta presión, flexible para operarla. Un ligero cepillado en los tubos con un cepillo de alambre suave se le puede hacer antes de cerrar las tapas del calentador. El método de limpieza mecánica puede ser reemplazado por el de la limpieza química, o la limpieza química puede preceder a la limpieza mecánica. La limpieza química consiste en la circulación de una solución ligera de sosa cáustica a través de los pases del calentador, al mismo tiempo que se le aplica un poco de calor. La limpieza química es usualmente llevada a cabo al final de la zafra, seguida de un raspado completo de los tubos por medio de cepillos de alambre de acero o con la ayuda de herramientas ligeras.

Esto significa la necesidad de disponer de calentadores de reserva, para poder realizar el ciclo de limpieza sin afectar la molienda. El jugo de la caña, previamente alcalinizado, se calienta para propiciar la remoción de las impurezas en él contenidas, ha sido el procedimiento empleado desde los primeros tiempos en que se comenzó producir el azúcar de caña. Este aumento de temperatura se realiza porque al calentarse el jugo, es cuando alguno de los no-azúcares reaccionan, puesto que muchas sales cálcicas de ácidos orgánicos se forman a temperatura de ebullición, de manera que la cal entra a formar sus verdaderas combinaciones tan pronto como el jugo comienza a calentarse.

Cada clase de no-azúcares tendrá una actuación distinta, debido al grado de acidez que tenga el medio donde se encuentra. Controlando el flujo de vapor, se regula el flujo de calor que recibe el jugo y es aconsejable que el guarapo adquiera una temperatura superior a la de su punto de ebullición a presión atmosférica y de esta forma luego pueda ocurrir el flasheo. Si la temperatura es baja produce revolturas en el clarificador. Si la temperatura es muy alta representa destrucción de azúcar y formación de caramelo. Para evitar esto existen métodos de control de temperatura, el más primitivo es por medio de ajustes manuales de las válvulas de vapor, de acuerdo con la lectura tomada de un termómetro ordinario. Actualmente se utiliza el control automático de temperatura que intente relevar el operador de dos tareas, que son: la necesidad de determinar frecuentemente la temperatura del jugo y de hacer que tales cambios en el flujo del medio de calefacción mantengan la variable, o sea, la temperatura del jugo constante.

La velocidad del jugo y el vapor en los intercambiadores tiene gran importancia. Una baja velocidad reduce el índice de transferencia térmica y al mismo tiempo contribuye a un mayor grado de incrustación, mientras que de lo contrario, una mayor velocidad determina una mayor eficiencia en la transmisión térmica y reduce las incrustaciones. Se ha estipulado que generalmente la velocidad del jugo por los tubos de los cuerpos de los calentadores esté entre 1,5 y 2,7 m/s, de acuerdo a la experiencia práctica en los centrales cubanos. También tiene importancia la necesidad de eliminar los gases incondensables y los condensados, para no afectar la transferencia de calor.

FUNDAMENTO TEORICO

La transferencia de calor es la operación que ocurre al ponerse en contacto dos cuerpos o fluidos que están a temperaturas diferentes y el calor fluye desde el más caliente hacia el más frío. Los mecanismos en virtud de los cuales puede fluir el calor son tres: conducción, convección y radiación. En los calentadores de jugo los mecanismos presentes son la conducción y la convección. El mecanismo que predomina es la convección, particularmente la forzada, ya que en los calentadores los fluidos que intercambian calor están en movimiento impulsados generalmente por bombas.

Al aplicar el vapor separado del jugo por paredes metálicas de los tubos, con una temperatura superior a la del jugo, el vapor cede su calor latente y se condensa, o sea, cambia su estado físico (de estado gaseoso a estado líquido). Este calor latente liberado por el vapor es transmitido a través de la pared del tubo por conducción a la película de jugo que se encuentra adyacente a las paredes internas de los tubos y es absorbido por el jugo por convección forzada.

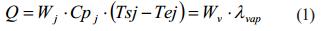

Suponiendo que no hay pérdidas de calor a través de las paredes de la coraza hacia el exterior el calor que cede el vapor y que absorbe el jugo se representa por un balance de calor, según como sigue:

Según la forma integrada de la ecuación general de Fourier para el estado estacionario este calor también puede determinarse por la siguiente ecuación (ec 5.3 página 113 del Kern [3]:

El coeficiente total de transferencia de calor de diseño (UD) requerido para cumplir las condiciones de proceso cuando los calentadores llevan cierto tiempo trabajando, debe ser determinado por la ecuación (2) cuando la superficie o área total de transferencia de calor (A) es conocida y Q y ΔT son calculados a partir de las condiciones del proceso. Entonces U = UD, por lo tanto:

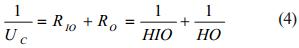

El coeficiente total teórico o limpio (UC), que es válido cuando en el equipo de transferencia de calor no se han depositado lodos o costras que provocan las incrustaciones en los tubos, se obtiene únicamente a partir de los coeficientes de película del vapor (HO) y del jugo referido al diámetro exterior de los tubos (HIO). Despreciando la resistencia a la transferencia de calor de la pared de los tubos, según la ecuación 6.6 página 135 del Kern [3]:

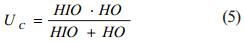

Despejando UC de la ecuación (4) se obtiene:

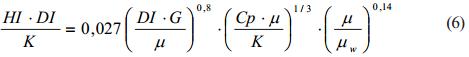

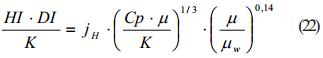

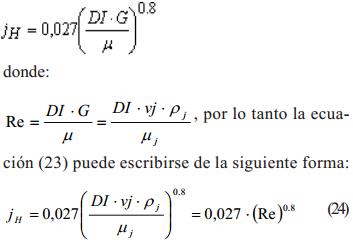

Sieder y Tate recomendaron una correlación tanto para el calentamiento como enfriamiento de varios fluidos, en tubos horizontales y verticales llegando a ecuaciones para el cálculo del coeficiente de película del fluido que va por los tubos referido al diámetro interior de los tubos (HI), tanto para flujo laminar como para flujo turbulento. La ecuación para flujo turbulento es la 6.2 página 133 del Kern [3], que plantea lo siguiente:

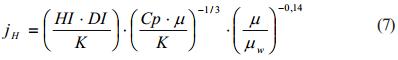

Esta ecuación es aplicable a líquidos orgánicos, soluciones acuosas y gases. Para permitir su representación gráfica en un solo par de coordenadas se definió el factor de transferencia de calor jH según lo siguiente:

Este factor se grafica en la ordenada contra el número de Reynols  en la abscisa, según se muestra en la figuras: 6.2 página 134 y 24 del apéndice página 939 del Kern [3].

en la abscisa, según se muestra en la figuras: 6.2 página 134 y 24 del apéndice página 939 del Kern [3].

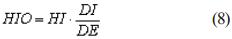

El coeficiente de película HIO puede calcularse a partir de HI por la relación 6.5 página 135 del Kern [3]:

El coeficiente HO depende del fluido que circule por la coraza, en el casos de los calentadores de jugo corresponde al valor del coeficiente de película del vapor.

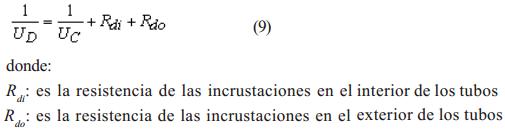

Cuando en los aparatos de transferencia de calor han estado en servicio por algún tiempo, se les depositan incrustaciones en la parte interior y exterior de los tubos, añadiendo dos resistencias más de las que fueron incluidas en el cálculo de UC. Entonces el coeficiente total sucio se define según los siguiente (Ec 6.8 página 136 del Kern [3]):

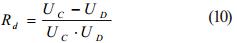

La suma de Rdi y Rdo representa el factor de obstrucción o incrustación Rd, que es una muestra de la resistencia que presentan las incrustaciones a la transferencia de calor y despejándolo de la ecuación (9), (Ec 6.13 página 138 del Kern [3]):

Cuando este coeficiente es menor que el coeficiente obstrucción permisible que se toma como valor de diseño del equipo, significa que el aparato no pasará una cantidad de calor igual al valor calculado por la ecuación (1), utilizando el área A con la que se calculó el UD por la ecuación (3). Por lo tanto habrá que cambiar A, hasta lograr que el coeficiente de obstrucción calculado sea mayor que el permisible (Rdp), para garantizar un área de reserva, que a su vez permite que la operación se realice según los requerimientos de calor durante un tiempo hasta que sea necesario limpiar el equipo.

Desarrollo de la modelación

El procedimiento seguido para realizar el diseño de los calentadores es el programa elaborado es el ideado por Armando Díaz [1]. Este se basa en ajustar primeramente el calentador seleccionado desde el punto de vista hidráulico y luego ajustar los parámetros que influyen en la transferencia de calor.

El procedimiento y las ecuaciones que aparecen en él se describen a continuación:

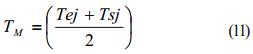

- Determinación de la temperatura media y las propiedades del jugo.

La temperatura media no es más que la media aritmética del intervalo de temperatura del jugo, el que entra a los calentadores a una temperatura aproximada entre 38 y 40 °C, pero puede oscilar entre 30ºC y 50 °C y sale de estos a una temperatura entre 102 ºC y 106 °C.

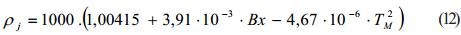

La densidad del jugo se calcula en función de la temperatura media del jugo y de los grados brix, es decir:

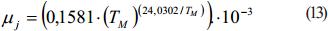

Para el cálculo de la viscosidad en Pa.s se utiliza una ecuación obtenida procesando datos de viscosidad vs temperatura ubicados en la tabla 18 página 816 del Spencer-Meade (28), entre las temperaturas de 65 y 80 °C (en ese rango aproximadamente oscila la temperatura media del jugo), para un 20 % en peso de sacarosa en el jugo, con el programa CURVEFIT, por el método de los mínimos cuadrados, con coeficiente de regresión R2= 1 y de correlación R2 cor= 0,999 9.

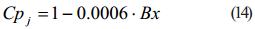

El calor específico del jugo en kcal/kg °C se calcula por la ecuación 255 página 308 del Hugot [2]:

- Cálculo del flujo másico y la velocidad del jugo.

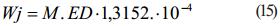

El flujo másico de jugo en kg/s se calcula según:

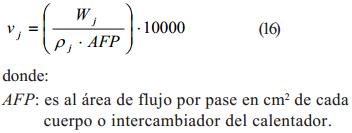

Para el cálculo de la velocidad del jugo por los tubos de cada intercambiador en m/s se utiliza la siguiente expresión:

De acuerdo con la experiencia del trabajo con los calentadores Webre en la industria azucarera cubana, se ha determinado que la velocidad óptima para el jugo a través de los tubos de los intercambiadores está entre 1,5 y 2,7 m/s.

En el programa, si la velocidad calculada no está en dicho rango, el usuario debe variar las dimensiones de los intercambiadores (diámetro de la coraza o número de tubos por pase) o cambiar algunos datos de operación, pero si lo desea de todos modos, puede ver los resultados obtenidos con la velocidad fuera de este rango.

- Cálculo del área total de transferencia de calor por índice de capacidad.

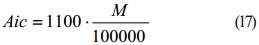

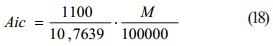

En el texto "Índices de Capacidades para Ingenios de Crudos de Cuba" [6] se recomienda para calentadores que utilizan vapor de escape como medio de calentamiento, un área total de transferencia de calor de 1100 pie2 por cada 100 000 @/d. Por lo tanto el área de transferencia de calor por índice de capacidad en pie2 se calcula según la ecuación:

Según la tabla 2 página 797 del Spencer – Meade [12]: 1 m2 = 10,763 9 pie2, por lo tanto el área de transferencia de calor total por índice de capacidad en m2, se calcula por la ecuación:

- Cálculo del coeficiente de transferencia de calor de diseño o sucio (UD).

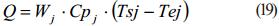

De la ecuación (1) se calcula el calor que absorbe el jugo, según:

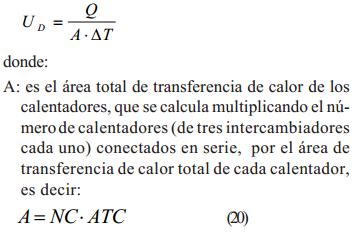

El UD se calcula por la ecuación (3) es decir:

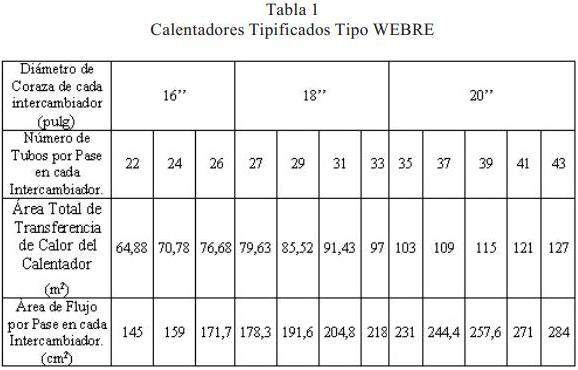

En la tabla 1 se encuentran resumidos: el número de tubos por pases, el área de flujo por pase de cada cuerpo o intercambiador, el diámetro interior de los tubos y el diámetro exterior de los tubos, para calentadores Webres con intercambiadores de tres diámetros de coraza: 16", 18" y 20", así como el área de transferencia total de los calentadores en función del diámetro de la coraza y el número de tubos por pase de los cuerpos que lo forman. Estos datos fueron obtenidos del departamento técnico de proyectos del MINAZ.

Vale recordar que los calentadores Webres tipificados en realidad son una estación de calentamiento compuesta generalmente por tres cuerpos o intercambiadores de tubos y coraza conectados en serie, dispuestos horizontalmente uno encima de otro.

se tomará como la media logarítmica de las diferencias de temperatura y se calcula por la siguiente expresión:

se tomará como la media logarítmica de las diferencias de temperatura y se calcula por la siguiente expresión:

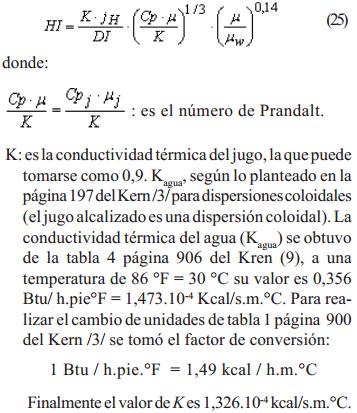

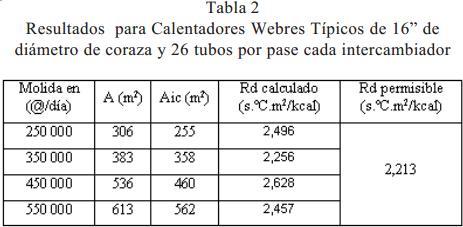

- Cálculo del coeficiente de transferencia de calor teórico o limpio. El factor de transferencia de calor jH se define según la ecuación (7), si en esta ecuación despejamos el término  nos queda lo siguiente:

nos queda lo siguiente:

Si igualamos las ecuaciones (6) y (22) y se eliminan los términos semejantes, llegamos a la ecuación para determinar el factor jH en función del número de Reynols (Re):

El coeficiente de película HI se calcula despejándolo de la ecuación (7):

es la relación entre la viscosidad del jugo a la temperatura media de este (µ) y la viscosidad de la película de jugo que está adyacente a la paredes de los tubos a la temperatura del tubo (µw). Cuando las propiedades del jugo se evalúan a la temperatura media, puede considerarse que

es la relación entre la viscosidad del jugo a la temperatura media de este (µ) y la viscosidad de la película de jugo que está adyacente a la paredes de los tubos a la temperatura del tubo (µw). Cuando las propiedades del jugo se evalúan a la temperatura media, puede considerarse que

Por lo tanto la ecuación (25) queda de la siguiente forma:

El coeficiente de transferencia de calor del jugo basado en la superficie externa de los tubos (HIO) se calcula por la ecuación (8).

El coeficiente de transferencia de calor para el fluido exterior a los tubos (HO), es decir para el vapor de agua se tomó del ejemplo 7.8 página 205 del Kern [3], cuyo valor es: 1500 Btu/h.pie2.°F = 2,033 Kcal/s.m2.°C Para llevarlo a kcal/s.m2.°C se utilizó el factor de conversión 1 Btu/h.pie2. °F = 4,88 kcal/h.m.°C, de la tabla 1 página 899 del Kern [3].

Ya teniendo todos los términos necesarios definidos se calcula el coeficiente total de transferencia de calor limpio o teórico por la ecuación (5).

- Cálculo del coeficiente de obstrucción (Rd) y comparación de este con el coeficiente de obstrucción permisible o mínimo recomendado (Rdp).

El Rd se calcula por la ecuación (10) y se compara con el Rdp. Si Rd < Rdp el equipo de transferencia de calor no puede desarrollar los requerimientos de calor del proceso porque los niveles de suciedad son muy altos. Por lo tanto cada vez que ocurra esto el programa aumentará el número de calentadores, con lo que aumentará también el área total de transferencia de calor, hasta que se cumpla que Rd ≥Rdp.

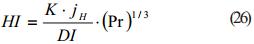

El coeficiente de obstrucción permisible (Rdp) para el diseño de los calentadores en el programa fue tomado de la tabla 12 página 950 del Kern [3], para el agua turbia, asociando sus efectos a los que causa el jugo al pasar por los tubos de los calentadores en cuanto a la suciedad depositada en los tubos. Rdp = 0,003 h.pie2. °F/Btu = 2,213 s.m2.°C/kcal.

- Cálculo del consumo de vapor.

El consumo de vapor en kg/s se determinará despejándolo de la ecuación (1):

Nótese que en la tabla, el calor latente de vaporización está designado con la letra r y no por λ.

En el diagrama de bloque se ilustra el funcionamiento del programa en la sección de los calentadores.

DISCUSION DE LOS RESULTADOS

Con el programa DSSP se obtienen resultados sobre la base de la comparación entre los calculados con las ecuaciones de diseño y los obtenidos por Índice de Capacidades. Para el caso de los Calentadores en la tabla 2 se muestran los resultados fundamentales obtenidos para calentadores Webres Típicos, los cuales son básicamente similares, siendo mayor el área de transferencia de calor obtenida por cálculos que la que se determina Índices de Capacidades. Esto es consecuencia de que los coeficientes obstrucción calculados (Rd), son mayores que el recomendado o permisible, porque es una de las condiciones implantadas en la modelación para determinar si los calentadores seleccionados son adecuados para llevar a cabo los requerimientos de la transferencia de calor. Debe notarse que para las molidas diarias de 250 000 @ y 450 000 @ las áreas calculadas por diseño se alejan más de las áreas calculadas por Índices de Capacidades, debido a que los Rd calculados para estos casos también son mayores, lo que no es desfavorable pues significa que las áreas calculadas para estas molidas tienen un nivel mayor de reserva contra las incrustaciones y suciedad que se deposita en los tubos de los intercambiadores, haciendo posible que los intercambiadores funcionen más tiempo sin necesidad de parar su operación para someterlos a labores de limpieza.

CONCLUSIONES

1. La modelación matemática del proceso es adecuada logrando similitud entre los valores calculados por diseño y los determinados porÍndices de Capacidades.

2. Un mayor coeficiente de obstrucción calculado provoca una mayor diferencia entre el área transferencia calculada por diseño y el área de transferencia calculada por Índices de Capacidades pero también significa un mayor tiempo de operación sin necesidad de limpiar los intercambiadores.

3. El programa desarrollado permite no solo calcular dimensiones y capacidades de los equipos sino que además permite determinar el efecto de las variables de proceso sobre el funcionamiento de los equipos y sus resultados.

NOMENCLATURA

A área total de transferencia de calor de los calentadores calculada por diseño (m2)

AFP área de flujo por pase de cada intercambiador (cm2)

Aic área total de transferencia de calor de los calentadores por índice de capacidad (m2)

ATC área de transferencia de calor total de cada calentador

Bx grados brix (%)

Cpj calor específico del jugo (kcal/kg °C)

Cpj calor específico del jugo alimentado a los calentadores (kcal/kg °C)

DE diámetro exterior de los tubos de los intercambiadores (mm)

DI diámetro interior de los tubos de los Intercambiadores (mm)

ED extracción diluida (%)

G masa velocidad (m.kg/s.m3)

HIO coeficiente de película de vapor referido al diámetro exterior de los tubos

HO coeficiente de película de vapor

JH factor de transferencia de calor

K conductividad térmica del jugo (kcal/s.m.°C)

M molida (@ de caña/día)

NC número de calentadores utilizados

Q flujo de calor del cedido por el vapor y tomado por el jugo en los calentadores (kcal/h).

Rd coeficiente de obstrucción calculado (s.ºC.m2/kcal)

Rdi resistencia de las incrustaciones en el interior de los tubos del calentador (kcal/s.m2.°C)

Rdo resistencia de las incrustaciones en el exterior de los tubos del calentador (kcal/s.m2.°C)

Rdp coeficiente de obstrucción permisible (s.ºC.m2/kcal)

Re número de Reynolds

Tej temperatura de entrada del jugo a los calentadores (°C)

TM temperatura media (°C)

Tsj temperatura de salida del jugo de los calentadores (°C)

Tv temperatura de vapor (°C)

U coeficiente de transferencia de calor (kcal/h.m2.°C)

UD coeficiente de transferencia de calor por diseño (kcal/h.m2.°C)

vj velocidad del jugo por los tubos de los intercambiadores (m/s)

Wj flujo másico de jugo (kg/s)

Wv consumo de vapor (kg/s)

Wv consumo de vapor (kg/s)

diferencia de temperatura (°C)

diferencia de temperatura (°C)

λvap calor latente de vaporización del jugo (kcal/kg)

µj viscosidad del jugo (Pa.s)

µw viscosidad del jugo adyacente a la pared de los tubos (Pa.s)

ρj densidad del jugo (kg/m3)

BIBLIOGRAFIA

1. DÍAZ Armando. Notas personales sobre el Método de Cálculo para la Selección de los Calentadores en la Industria Azucarera.

2. HUGOT. E. Manual para Ingenieros Azucareros. Editorial Pueblo y Educación, La Habana, Cuba. 1980.

3. KERN. Donald. Q. Procesos de Transferencia de Calor. Edición Revolucionaria. La Habana. 1969.

4. MORRELL I. Tecnología Azucarera. Editorial Pueblo y Educación, La Habana, Cuba. 1985.

5. PEDROSA PUERTAS R. Fabricación de Azúcar Crudo de Caña. Editorial Científico Técnica. La Habana, Cuba, 1975.

6. MINAZ: Índices de Capacidades para Ingenios de Crudo de Cuba. Ediciones de Ciencia y Técnica. Instituto Cubano del Libro, La Habana, Cuba, 1971.

7. MINAZ: Manual de Información Técnica (Área de Purificación). 1977.

8. MINAZ: Proceso Azucarero. Tomo I. 1972.

9. MINAZ: Revista ATAC. 1968.

10. MINAZ: Revista Cuba Azúcar. 1973.

11. Ministerio de Industrias: Tecnología General de la Producción de Azúcar Crudo. Plan Mínimo Técnico. 1964.

12. SPENCER-MEADE. Manual del Azúcar de Caña. Edición Revolucionaria, La Habana, Cuba, 1967.

13. SUÁREZ R., TZEC F., DÍAZ A. Simulación de la sección de purificación de un central azucarero. Trabajo de Diploma. Facultad de Ingeniería Química, Universidad de Oriente, Santiago de Cuba. 2003.

Recibido: Mayo de 2011

Aprobado: Septiembre de 2011

MSc. Reynier Suárez-Martínez. Universidad de Oriente, Santiago de Cuba. rsuarez@fim.uo.edu.cu