Mi SciELO

Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Tecnología Química

versión On-line ISSN 2224-6185

RTQ vol.32 no.2 Santiago de Cuba may.ago. 2012

ARTICULO ORIGINAL

Estudio preliminar de la influencia del desvío del jugo secundario en la etapa de clarificación de la empresa Mielera Siboney

Preliminary Study of the Influence of the Secondary juice Diversion in the Clarification Stage Honeypot Siboney Company

M.Sc. Yanilka Morales-HernándezI, Dra. Martha Nápoles-GarcíaI, M.Sc. Kirenia Fernández-AlvarezI, Dr.Sc. Erenio GonzálezSuárezII

I: Universidad de Camaguey, Cuba. yanilka.morales@reduc.edu.cu

II: Universidad Central de las Villas, Cuba. erenio@uclv.edu.cu

Resumen

El trabajo muestra un estudio preliminar sobre el comportamiento de la sedimentación en el proceso de producción de azúcar crudo, en la etapa de clarificación de la Empresa Siboney del municipio Sibanicú, Camaguey, al desviar el jugo secundario para la diversificación, enfocada ésta a la producción de alimento animal. Se llevó a cabo un análisis del comportamiento de los diferentes jugos de forma individual, ejecutando pruebas de probetas, cuyos resultados se avalan mediante un análisis estadístico. Se demuestra que no existen diferencias significativas entre las velocidades de sedimentación de los tres tipos de jugos (mezclado, primario y secundario) para las distintas condiciones del experimento, pudiendo utilizarse el equipamiento existente en el área de clarificación para diferentes condiciones. Este resultado permite tener un basamento en la búsqueda de una industria con operación más flexible.

Palabras clave: molinos, jugo secundario, sedimentación, pruebas de probeta.

Abstract

This work deals with a preliminary study about sedimentation step in sugar mill production process effects in Siboney enterprise molasses, Sibanicú municipality, Camaguey province, when secondary juice is used for obtaining animal foods, and sugar is obtaining by using primary juice. Sedimentation studies in different kinds of juices (mixing, primary, and secondary juices) were analyzed, and statistical analysis are done in different conditions for demonstrating there are no differences among sedimentation velocities, then it is possible to use the same equipment in clarifying process. This result shows the possibility of flexibility operation in industry.

Keywords: mills, secondary juice, sedimentation, batch sedimentation test.

INTRODUCCION

El desarrollo de los diferente s sectores agroindustriales requiere de un perfeccionamiento continuo que tome en cuenta el aprovechamiento de la biomasa, así como de materiales intermedios del proceso de producción de azúcar, industria que se encuentra desde hace varios años enfrascada en profundos cambios relacionados con el incremento de su competitividad, mediante un desarrollo prospectivo, integrado en lo material y energético de sus empresas incrementando su diversificación, a través de un aprovechamiento óptimo del bagazo como fuente de energía y de las materias primas y productos secundarios, como los sustratos azucarados en sus posibilidades de origen de otros productos.

A partir del alza que tuvo el precio del azúcar en el año2006, la situación que se presenta para los técnicos ahora es determinar en qué medida dejar de producir esta para destinarla a la diversificación que se a sustentable técnica, económica y ecológicamente; y cómo favorece esto a la producción de nuevos alimentos a partir de subproductos como miel y bagazo. En la Empresa Siboney, se han desarrollado transformaciones desde hace varias zafras diversificándose en la elaboración de productos para la alimentación animal, así como de vinos y rones.

Estudios precedentes se han dedicado al uso de bagazo, miel, jugo de los filtro s y más recientemente el desvío de los jugos secundarios, donde se destacan los compañeros del Centro de Análisis de Procesos de la Universidad Central de las Villas. Esto significa una disminución en la producción de azúcar, que favorece la de alcohol y de otros derivados, destacándose su uso en la alimentación animal y por ende humana.

En este trabajo se estudia el comportamiento de la sedimentación de los jugo s mezclado, primario y secundario, para inferir el uso del equipamiento en el área de clarificación, con pocos cambios en el reajuste de la fábrica, constituyendo un análisis de síntesis preliminar, que indique la posibilidad de que esta industria ejecute este cambio, implicando una mayor flexibilidad en su operación.

FUNDAMENTACION TEORICA

Según los autores clásicos (Hugot, 1986) [7], (Honig, 1987) [6], (MorrelI, 1989) [11], la caña de azúcar, cuyo nombre científico es (Saccharum officinarum L) es una gramínea tropical, que se considera un pasto gigante emparentado con el sorgo y el maíz en cuyo tallo se forma y acumula un jugo rico en sacarosa, compuesto, que al ser extraído y cristalizado en el ingenio forma el azúcar. La principal industria productora de sacarosa es la propia caña, donde por fotosíntesis utiliza la energía solar y esta se forma en la caña. Para lograr producir azúcar a partir de la caña, es necesario seguir un proceso establecido, desde que la caña se corta hasta que llega el azúcar a la bodega de almacenamiento. El llamado proceso de fabricación de azúcar, consiste esencialmente en separar la sacarosa, en su forma pura definitiva, de los distintos materiales a que está asociada en la planta de caña.

Una vez extraído el jugo, luego de la molienda, este se tamiza para eliminar el bagazo y el bagacillo, se pasa a la etapa de purificación, cuyo propósito es remover los no–azúcares que contiene el jugo extraído, con el objetivo de maximizar la recuperación de azúcar de alta calidad y evitar incrustaciones en la superficie calórica de los equipos.

El jugo mezclado obtenido en la etapa de molienda es de carácter ácido (pH aproximado: 5.2), éste se trata con lechada de cal, la cual eleva el pH para minimizar las posibles pérdidas de sacarosa e inversiones posteriores, además de obtener un jugo brillante, adecuado volumen de cachaza, etcétera. La acción de la cal sobre el jugo es importante porque los ácidos orgánicos se eliminan y las materias albuminoides, se coagulan, una parte de los materiales pépticos y colorantes se destruyen o se insolubilizan. Esta purificación es sobre todo física, se forma un precipitado de materiales coagulados, que arrastra las impurezas

físicas al envolverlos.

Según Honig, una clarificación ideal del material suspendido es aquella donde:

- Prácticamente se precipitan todos los noazúcares proteínicos.

- Se remueve la mayor parte del material parecido a la cera.

- Se tiene un máximo de precipitación de los no-azúcares insolubles inorgánicos.

Y desde el punto de vista práctico son deseables los siguientes resultados:

- Precipitación y coagulación tan completas como sea posible.

- Rápida velocidad de asentamiento.

- Mínimo volumen de asientos.

- Asientos densos.

- Jugo claro. (Honig, 1987) [6]

En su artículo, Suárez y Morín (2005) [13], plantean, como es conocido, que desde hace ya muchos años el azúcar viene enfrentando una situación muy crítica e inestable como producto de comercialización internacional, lo cual se evidencia en la continua reducción relativa del llamado "mercado libre", y la prevalencia de precios en el mercado mundial por debajo de los costos de producción.

Desde los años 60 Cuba dedicó gran atención al tema de los Derivados de la Caña. Por iniciativa del Comandante Ernesto Ché Guevara se fundó el Instituto Cubano de Investigaciones de los Derivados de la Caña de Azúcar, ICIDCA hace más de 30 años, para el desarrollo de nuevos productos y tecnologías en este campo, del cual surgieron posteriormente otras instituciones.

Mejías Cárdenas plantea que mieles y alcoholes, como primeros productos de una inicial generación pasaron a multiplicarse en Alimento Animal (COMPOST, GARANVER, y más recientemente el BAGAMES, los que tienen gran connotación en los momentos en que es necesario reflexionar sobre la producción de alimento animal que sirva luego para el hombre), medicamentos para humanos y animales, resinas, preservantes, plásticos, carburante, derivados para las industrias del mueble y de la alimentación, dextrana en el mundo de los dentífricos, la levadura torula y otros muchos, incluida entre ellos la energía eléctrica a partir del bagazo y la paja de caña. [10]

METODOS UTILIZADOS Y CONDICIONES EXPERIMENTALES

Descripción del proceso de la Empresa Siboney

La Empresa Siboney se encuentra ubicada en la parte Centro - Este de la Provincia Camagüey, municipio Sibanicú y colinda con otros municipios

en los que se ubican las mayores empresas pecuarias de ceba y leche del país, así como la Genética Rescate de Sanguily.

Este ingenio fue construido en el año 1924 con una capacidad de procesamiento de 150 000@ diarias. Las instalaciones industriales se concentran en el Central Siboney con una capacidad de procesamiento potencial de 1 840 t/día (160 000@ diarias). Cuenta con un área total de 17 100,60 ha, de ellas 6 150,40 ha son dedicadas a la siembra de caña que corresponde a la tarea "Álvaro Reynoso" y 10 950,0 ha para las producciones agropecuarias; consta además de un área de producción conjunta, una planta para cal, una planta para alimento animal (miel-urea-bagacillo), una fábrica de ron, un taller de maquinado, un taller para la reparación de vagones y locomotoras, un almacén, una oficina de ventas y un área de administración y dirección.

Proceso de producción de azúcar crudo de la Empresa Siboney

La caña es transportada por ferrocarril o en camiones. Al llegar al central es pesada y descargada en el basculador. En su tránsito hacia los molinos, la caña pasa por los siguientes equipos: rompe bulto, niveladores o gallegos, dos juegos de cuchillas. Más tarde es conducida a través de las esteras transportadoras hacia un conjunto de cuatro molinos en serie, denominado tándem, estos son de 4 masas. Aquí es sometida a compresión para extraer el jugo y separar la fibra en forma de bagazo de la parte soluble.

Luego pasa sucesivamente de un molino a otro mediante conductores intermedios, antes de que el bagazo entre en el cuarto molino se le añade el agua de imbibición con una temperatura de 55 a 60 0C, el jugo de este molino es agregado a la entrada del tercero y el de este a su vez se inyecta a la entrada del segundo, de conjunto con el bagacillo proveniente del colador rotatorio y la maceración, esta es una imbibición compuesta triple en caliente; la extracción del conjunto de molinos constituye el jugo mezclado, mixto o diluido. Este jugo mezclado es conducido a un colador rotatorio, siendo sus desechos incorporados al tándem, que luego forman parte del bagazo que alimenta la caldera. El jugo proveniente del colador rotatorio es bombeado al tanque de jugo mezclado; este jugo diluido y turbio contiene en disolución y suspensión gran cantidad de impurezas, lo que significa que no es apropiado para la obtención de azúcar de buena calidad, además es ácido y en tal condición ocurre una rápida degradación química (inversión de la sacarosa) lo que obliga a su inmediata neutralización (elevar el pH aproximadamente a 7) antes de ser enviado a la etapa de purificación. Este jugo mezclado, es transportado a los 3 calentadores tipo WEBRE que se utilizan calentándose hasta una temperatura de 102 - 105 °C, trabajan 1 primario, 1 secundario y 1 rectificador, quedando dos de reserva, donde el vapor alimentado proviene del generado por el preevaporador. Antes de ser llevado al clarificador es pasado por el tanque flash. Aquí tiene vital importancia la alcalización mediante la adición de la lechada de cal preparada con una concentración entre 2 y 4 oBé; se logra elevar el pH cercano a la neutralidad (7) y separar materias extrañas. El jugo alcalizado pasa al clarificador DTC donde se deja sedimentar, obteniéndose un jugo claro y una cachaza densa.

La cachaza se somete a un proceso de filtración en un filtro rotatorio OLIVER recuperando el jugo contenido en los sedimentos extraídos del clarificador, este jugo vuelve a ser purificado, incorporado nuevamente al tanque de jugo mezclado, y de los sedimentos se obtiene la torta de cachaza como producto residual, la que se utiliza como fertilizante para 14 organopónicos. El jugo clarificado es bombeado al área de evaporación, la que cuenta con un preevaporador y un cuádruple efecto. Al preevaporador se le aplica vapor de menor presión proveniente de la planta eléctrica.

Los vapores procedentes del preevaporador se utilizan para evaporar otra cantidad equivalente del propio jugo en el primer vaso y así sucesivamente, permitiendo una gran economía de vapor; debe garantizarse en la etapa anterior que en el múltiple efecto el jugo circule con un pH entre 6,6 y 7,2. El jugo saliente del cuarto vaso con una concentración ligeramente superior a 60 °Bx es alimentado a los tachos (2 de primera, 1 de segunda y 1 de tercera) concentrándose hasta un alto grado de sobresaturación. La sacarosa cristaliza y queda aislada de las impurezas que permanecen disueltas. El producto así obtenido en los tachos es una masa cocida. En este caso son 3 tipos: masa cocida A o primera: se obtiene a partir de la meladura. Se hace pasar a los cristalizadores (4) para terminar el agotamiento de la miel, luego pasa a las centrífugas (3 continuas y 3 discontinuas), en las cuales se separa el azúcar de la miel. Con esta última se obtiene la masa cocida B y el proceso es similar al de la masa cocida A, y finalmente la masa cocida C, de la que se obtiene el azúcar C y miel C, esta última se utiliza para alimentar animales, el azúcar C obtenida no es comercial, sino que es almacenada

para ser usada como semilla en el tacho A.

El azúcar obtenida a partir de la masa cocida A es enviada por esteras a envasar en sacos al igual que la B, pasando luego por una pesa donde se contabilizan los sacos manual y automáticamente. De ahí continúa su recorrido hacia las tolvas de ferrocarril o se procede a descargarla en el almacén de productos terminados para su posterior comercialización.

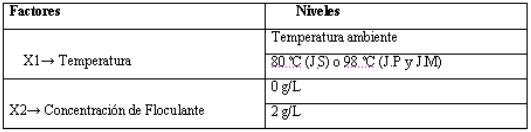

Diseño del experimento de la investigación

Según el Diseño Factorial 2K

El experimento se establece como un: 22; siendo como se muestra en la tabla 1.

Con este experimento se pretende, en primer lugar, conocer la posible utilización o no del equipamiento del área instalada de clarificación ante variantes operacionales del ingenio (J.P; J.M), y como segundo aspecto, cuáles son las mejores condiciones a las que se obtiene una mayor velocidad de sedimentación en los diferentes jugos, debido al posible incremento de la molienda en el central y en busca de mayor flexibilidad. Se realizarán 5 corridas para cada muestra debido al interés en evaluar además a las condiciones del punto central, con su réplica, para evaluar el error experimental.

Análisis experimental del comportamiento de la sedimentación de los jugos

Para la evaluación de los clarificadores en el área de purificación, llevar a cabo de forma organizada los experimentos, y obtener resultados satisfactorios con el menor por ciento de error posible, se planificó de la siguiente forma el trabajo en el laboratorio.

Realizar 5 pruebas de probetas, según el diseño del experimento a diferentes muestras de jugos, obtenidos en el proceso, los cuales son: jugo primario, jugo secundario y jugo mezclado.

Se toman los resultados arrojados de altura del sedimento contra el tiempo, para cada jugo respectivamente; posteriormente se valorará a través de un análisis de varianza de muestras múltiples, si existen diferencias significativas entre las velocidades de sedimentación.

Condiciones experimentales

· Tomar y tamizar la muestra de jugo.

· Determinar el pH, la Pol, la Pureza, la Temperatura y el Brix, como indicadores fundamentales para la alcalización a cada muestra tomada.

· Alcalizar con lechada de cal entre 2 y 4 ºBé, hasta un pH entre:

- 7,0 y 7,4 Jugo Primario

- 7,8 y 8,8 Jugo Secundario

- 7,2 y 8,3 Jugo Mezclado

· Llevar la muestra alcalizada hasta la temperatura acorde a cada corrida y tipo de jugo:

- 96 – 98 ºC Jugo Primario y Mezclado.

- 70 – 80 ºC Jugo Secundario.

· Añadir floculante de acuerdo a las condiciones de cada corrida (2 g por cada litro de agua).

· Depositar la muestra en una probeta aforada y termostatizada, para comenzar la sedimentación, midiendo cada tres minutos aproximadamente, la altura de la zona del sedimento hasta observar una altura prácticamente constante.

Se trabaja para el J.S en un rango de temperatura de 70-80 oC, para también observar el comportamiento del mismo en el caso que fuera a utilizarse como materia prima para la producción de alcohol (no es nuestra propuesta), para que no ocurra un deterioro en los componentes del mismo y puedan ser aprovechados; según compañeros del Centro de Análisis de Procesos (CAP) de Las Villas.

Fue utilizado como agente floculante el QUIMIFLOX 400, obtenido de la Empresa Argentina en el municipio Florida; por lo que el trabajo fue realizado según sus experiencias, ya que en la Empresa Siboney aún no se realiza la floculación. Estos resultados para el caso del J.M son de gran interés para el central, pues en la próxima zafra debe quedar instalado el clarificador BTR (Bajo Tiempo de Retención) para incrementar la molienda.

RESULTADOS Y DISCUSION

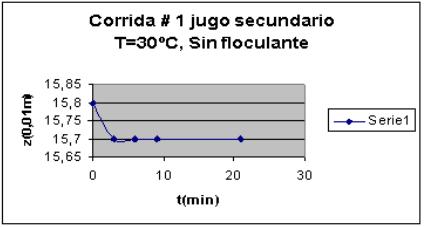

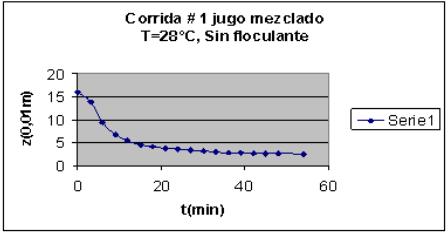

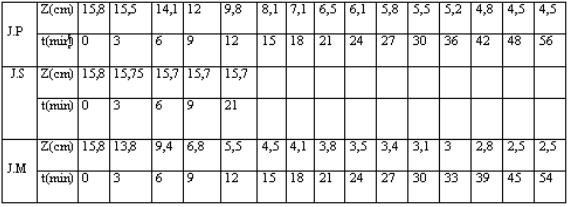

Se muestran datos de la corrida #1 para los tres tipos de jugos (J.P, J.S y J.M) obtenidos en el trabajo en el laboratorio y sus correspondientes gráficos. De igual forma se registraron los datos para el resto de las corridas y se obtuvieron sus gráficos. Ver a continuación la tabla 2, figura 1, figura 2 y figura 3.

Tabla 2

Datos de la corrida #1, (-1; -1), de sedimentación para los jugos Primario, Secundario y Mezclado (J.P, J.S y J.M)

Fig. 1 Curva de sedimentación obtenida a partir de los datos de la tabla 2.

Fig. 2 Curva de sedimentación obtenida a partir de los datos de la tabla 2.

Fig. 3 Curva de sedimentación obtenida a partir de los datos de la tabla 2.

Se observa, en correspondencia con lo planteado en la literatura, Hugot (1986), que el comportamiento en la disminución de la altura del sedimento en el tiempo, ocurre de manera estable en el Jugo Primario, no siendo de forma brusca o en menor tiempo durante los primeros minutos, como ocurre con los jugos más diluidos como el mezclado y el secundario.

En estudios previos realizados por Fernández (2007), en el Central Argentina, municipio Florida, el comportamiento obtenido de los jugos para una misma condición de temperatura fue similar al obtenido en este caso en Siboney y a su vez a lo planteado en la literatura.

Análisis estadístico del comportamiento de la sedimentación de los jugos

Se realizó utilizando el programa STATGRAPHICS V5 ejecutando un análisis de varianza de muestras múltiples para determinar si existían diferencias significativas entre las velocidades de sedimentación de los jugos, determinadas para cada corrida.

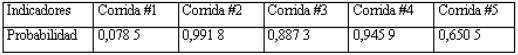

Fue calculada la probabilidad en cada análisis realizado; llevándose a cabo el trabajo como sigue:

1 Tomando los valores de velocidad de sedimentación de los tres jugos a iguales condiciones de operación.

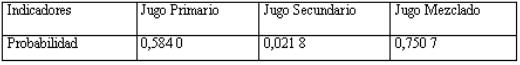

2 Tomando los valores de velocidad de sedimentación de cada jugo a las diferentes condiciones de operación (5 corridas de un mismo jugo).

El cálculo de las velocidades de sedimentación se realizó mediante Microsoft Excel, a partir de los gráficos obtenidos utilizando este mismo programa, variando el tiempo en cinco minutos y tomando lecturas de la altura del sedimento. Ver a continuación la tabla 3 y tabla 4.

Tabla 3

Análisis estadístico. Cálculo de probabilidad (entre los 3 jugos a iguales condiciones)

Tabla 4

Análisis estadístico. Cálculo de probabilidad (cada jugo a diferentes condiciones)

Análisis del comportamiento de los jugos en la sedimentación

a) Análisis estadístico (Análisis de varianza de muestras múltiples)

El análisis entre los 3 jugos a iguales condiciones de clarificación para las 5 corridas, arrojó que no existen diferencias significativas entre las velocidades de sedimentación, lo que induce a pensar que puede ser utilizado el área instalada del equipamiento de clarificación existente, para cualquier variante o alternativa de operación asumida por el Central; manejando flujo de J.M o J.P (siendo previamente evaluado el jugo), favoreciendo la flexibilidad del mismo. El error experimental estimado fue de 1 %.

Por otro lado, al llevar a cabo el análisis para la clarificación de los Jugos Primario y Mezclado a diferentes condiciones de operación de temperatura y concentración de floculante, arroja que estadísticamente no existen diferencias significativas entre las velocidades de sedimentación, ya que los valores de probabilidad para estos casos son mayores que 0,05 (p>0,05, cumpliéndose la hipótesis nula (H0)); no siendo de esta forma el comportamiento para el Jugo Secundario, o sea, en este jugo sí existen diferencias significativas al clarificarlo a diferentes condiciones o tratamientos; pero precisamente nuestra propuesta consiste en el desvío del mismo para su utilización como Materia Prima en la producción de Alimento Animal, por lo que no tiene que ser clarificado; sin embargo, si el jugo fuera a utilizarse para la producción de alcohol requeriría de un estudio más profundo analizando nivel de floculación, temperatura, etcétera.

CONSIDERACIONES

Aunque estadísticamente no existan diferencias significativas en las velocidades de sedimentación de los jugos a diferentes condiciones, es válido recomendar llevar a cabo la clarificación en presencia de la combinación de ambos factores en el límite superior (Temperatura y Floculante), ya que pudo observarse su influencia mediante los gráficos obtenidos, y con mayor justificación si se operará con un incremento de la molienda.

Es importante destacar que la Materia Prima que llega al central no es siempre la misma, o sea, el trabajo fue realizado con materias primas diferentes y a final de zafra, por lo que tampoco se contó con caña de buena calidad, existiendo diferencias en cuanto al por ciento de Fibra, Pol, Pureza, y ºBx y estos son aspectos que interfieren en la obtención de los resultados.

b) Comparación del comportamiento de las curvas de sedimentación

La sedimentación de los jugos se desarrolla como lo descrito en la literatura clásica, Hugot (1986), Honig (1987), siendo en todos los casos el Jugo Primario el que cae de una forma más estable y en mayor tiempo (por ser más denso y puro); mientras que los Jugos Secundario y Mezclado tienen una caída de sus sedimentos más brusca y en menor tiempo, fundamentalmente durante los primeros minutos, esto ocurre por ser más diluidos e impuros; y de ellos, el Secundario es el más violento en su proceso de sedimentación.

En cuanto a las variaciones en las condiciones de sedimentación, evidentemente tanto la temperatura como la floculación aceleran el proceso, y de ambos factores independientes tiene un efecto más marcado la acción del floculante; al combinarlos, el tiempo de la sedimentación es aún menor; por lo que las mejores condiciones para obtener una mayor velocidad de sedimentación en los diferentes jugos fueron: a la mayor temperatura y con la utilización de floculante (Corrida (1; 1)). Este es un resultado importante debido al interés cercano de aumento de molienda en Siboney.

CONCLUSIONES

1. El equipamiento existente en el área de clarificación puede ser utilizado, en cuanto área, ante cualquier variante de operación asumida por el central, favoreciendo la flexibilidad del mismo.

2. La sedimentación de los jugos más puros (J.P) ocurre de forma más estable y lenta que en los jugos más diluidos e impuros (J.M y J.S), tal como lo reporta la literatura clásica.

3. Las mejores condiciones de operación para la clarificación de los Jugos Mezclado y Primario se obtienen sedimentando en el límite superior de ambas variables (Temperatura y Concentración de floculante).

4. Si se desvía el Jugo Secundario para la producción de alcohol, hay que realizar un estudio más profundo de las condiciones de clarificación; esto no es necesario para alimento animal.

BIBLIOGRAFIA

1. ALMAZÁN DE OLMO, O. Viabilidad y alternativa económica. 2008.

2. CASTRO OROPESA, M. Influencia de la recirculación de los jugos filtrados sobre la capacidad de clarificación, los volúmenes de producción y el comportamiento energético de un ingenio azucarero. CAI Aracelio Iglesias. 2001.

3. CORSANO, G. Función del ingeniero químico en la síntesis de procesos. España. 2000.

4. FERNÁNDEZ ÁLVAREZ, K. "Evaluación preliminar del efecto de la extracción de los jugos secundarios en el proceso de producción azucarera". Tesis presentada en opción del Título de Master en Análisis de Procesos. Universidad de Camagüey. 2007.

5. GÓMEZ ISLA, O. "Estudio de la Empresa Mielera Siboney a partir de las modificaciones realizadas en la zafra 2006 - 2007.(s.l:s.n)". Trabajo de Diploma. Camaguey: Universidad de Camagüey. 2007.

6. HONIG, PETER. Principios de tecnología azucarera. La Habana: Ed. Revolucionaria. 1987.

7. HUGOT, E. Manual para ingenieros azucareros. La Habana: Ed. Revolucionaria. 1986.

8. MCKAYVEL. W. A retrospective on design and Process síntesis. (1ed). New York. 2004.

9. MESA ORAMA, J y col. La agroindustria de la caña de azúcar en un marco de Desarrollo Sostenible. 2008.

10. MEJÍAS CÁRDENAS, J. C. Camino difícil, pero seguro. 2008.

11. MORRELL FLORES, I. Tecnología azucarera. 1980.

12. SUÁREZ RIVACOBA, R. Caña de azúcar y sostenibilidad: enfoques y experiencias cubanas. 2008.

13. SUÁREZ RIVACOBA, R., y MORÍN, R. Caña de azúcar y sostenibilidad: enfoques y experiencias cubanas. 2008.

Recibido: Abril 2012

Aprobado: Agosto 2012

M.Sc. Yanilka Morales-HernándezI. Universidad de Camaguey, Cuba. yanilka.morales@reduc.edu.cu