Mi SciELO

Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Tecnología Química

versión On-line ISSN 2224-6185

RTQ vol.32 no.3 Santiago de Cuba set.-dic. 2012

ARTICULO ORIGINAL

Procedimiento para la síntesis y diseño óptimo de plantas discontinuas (Parte I)

Procedure to optimal synthesis and design of batch plants (Part I)

MSc. Yailet Albernas- CarvajalI; Dra. Meilyn González- CortésI; DrSc. Erenio González- SuárezI; Dra. Gabriel CorsanoII; Dr. Harry- VerelstIII

I: Centro de Análisis de Procesos (CAP). Facultad de Química y Farmacia. Universidad Central "Marta Abreu" de las Villas. Villa Clara. Cuba.

II: INGAR - CONICET – UTN. Dpto. de Matemática - FIQ, UNL. Argentina.

III: Department of Chemical Engineering. Vrije Universiteit Brussel (VUB). yailetac@uclv.edu.cu

Resumen

Dada la gran cantidad de aspectos que es necesario tener en cuenta para el desarrollo de un proceso discontinuo, y la complejidad de los mismos, en el presente trabajo se presenta un amplio estudio teórico que permite posteriormente desarrollar el procedimiento para la síntesis y diseño óptimo de dichos sistemas. A partir de analizar las características fundamentales, dando una continuidad a los diferentes pasos y logrando una caracterización sistemática, se obtiene un diagrama heurístico que será el que dirija los futuros trabajos en este sentido. Por la amplitud del tema y la gran cantidad de aspectos a tratar el mismo, el estudio y el procedimiento se ha dividido en dos partes, por lo que en el presente (primera parte) se tratará desde el análisis global del proceso, hasta el análisis en cuanto a las etapas del proceso teniendo en cuenta el solapamiento o no de las mismas para la reducción del Tiempo del Ciclo Limitante, la segunda parte del presente trabajo tratará sobre la obtención de los modelos que se propondrán para la optimización final del diseño del proceso, involucrando aspectos relacionados con la incertidumbre tanto en el tiempo como en las variables de entrada.

Palabras Claves: Procedimiento, Proceso Discontinuo, Modelo, Optimización.

Abstract

Given the great quantity of aspects that is necessary to keep in consideration for the development of a batch process, and the complexity of this, in presently work a wide theoretical study is presented, this study allows later to develop a procedure to synthesis and optimal design of this systems. Starting from an analyzing the main characteristics; giving continuity to the different steps and achieving a systematic characterization, an heuristic scheme that will be the one that manage the future works in this topics, was developed. For the width of the topic and the great quantity of aspects to treat in this, the study and the procedure has been divided in two parts, for that, the presently (first part) it will be from the global analysis of the process until the analysis as for the stages of the process keeping in mind the stage overlapping or not to achieve reduce the Limiting Cycle Time; the second part of the present work will is about on the obtaining of the models for the final optimization of the final design of the process, involving topics related with the time uncertainty and income variables uncertainty.

Keywords: Procedure, Batch Process, Model, Optimization.

INTRODUCCION

Las principales etapas de un proceso por lo general operan de forma discontinua. Esto se traduce en que la temperatura, la concentración, la masa entre otras propiedades varían con el tiempo. La mayoría de los procesos a batch, como también se les conoce, se llevan a cabo mediante una serie de etapas a batch y semicontinuas, y a su vez estas etapas semicontinuas operan continuamente con periódicas cargas y descargas o extracciones.

La mayoría de los procesos discontinuos se diseñan a partir del escalado de los resultados obtenidos a escala de laboratorio, particularmente si son para la obtención de productos químicos especiales; cuando esto ocurre, entonces el desarrollo del proceso brinda una receta o fórmula para el desarrollo del proceso industrial. Esta receta, es un procedimiento paso a paso muy parecido al procedimiento llevado a cabo en el laboratorio, pero escalando las cantidades necesarias para su obtención. Esta brinda información de la cantidad de materiales que debe ser usado en cada etapa, las condiciones de temperatura, presión, así como las veces que lo requiere así como las veces que tiene lugar cada etapa.

En los procesos a batch las prioridades son a menudo bien diferentes de los procesos continuos a gran escala, el menor tiempo posible para tener un nuevo producto en el mercado es a menudo la mayor prioridad. El desarrollo del producto, la prueba, el trabajo en la planta piloto, el diseño del proceso y la construcción se deben llevar a cabo en paralelo, en la medida de las posibilidades. Aspecto de vital importancia a tener en cuenta a la hora de analizar los procesos discontinuos o con etapas discontinuas, es la organización, o planificación de cada una de las operaciones de manera tal que logre obtener el producto en el menor tiempo posible o, si el proceso lo permite, lograr mediante la combinación de tareas la continuidad del mismo. Antes de considerar un sistema de reacción y separación, se necesita revisar la operación fundamental que será utilizada en el proceso batch haciendo énfasis en cuáles serán las diferencias con respecto al funcionamiento en el sistema discontinuo.

El presente trabajo es meramente teórico; en el mismo se propone como objetivo fundamental, desarrollar a partir de una amplia fundamentación teórica, con un conjunto de aspectos relevantes en el tratamiento de sistemas discontinuos, un procedimiento que sirva de guía para los trabajos futuros en la síntesis y el diseño óptimo de sistemas discontinuos.

Por la gran cantidad de aspectos a tratar, el mismo se ha dividido en dos partes, por lo cual el procedimiento también está dividido en dos partes.

FUNDAMENTACION TEORICA

-

Conceptos básicos para el estudio de procesos discontinuos

De forma general una planta química discontinua se puede considerar como un ensamblamiento de equipos de proceso de varios tipos y tamaños; capaz de llevar a cabo una serie de tareas diferentes en modo de operación discontinuo o semicontinuo.

Un análisis general del proceso permite ver la topología del proceso, tal como lo afirma [1], analiza la forma en que se llevará a cabo el proceso. Los mecanismos de asignación de los equipos a las tareas pueden ser:

-

De asignación fija: Cada tarea se efectúa en un equipo específico.

-

De asignación flexible: Cada tarea puede efectuarse en uno o varios tipos de equipos, admitiéndose que varios equipos funcionen en paralelo.

La planta puede tener tres tipos de clasificaciones atendiendo a la ruta de producción requerida para el producto, de acuerdo con lo analizado por [2] y [3], ellas son:

-

Planta Multiproducto: en la cual todos los productos siguen la misma secuencia a través de todas las etapas de producción y se obtienen varios productos similares, [4].

-

Planta Multipropósito: en la cual los productos no necesariamente siguen la misma secuencia o requieren de todas las etapas a través del proceso de producción y obtienen productos distintos al mismo tiempo y un mismo producto puede seguir caminos diferentes a través de la planta, [5].

-

Multiplanta (Multiplant) que son plantas con la estructura de dos o más plantas multiproducto operando en paralelo, [6].

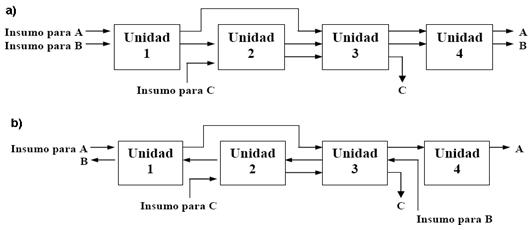

La planta multipropósito a su vez puede tener dos clasificaciones: multipropósito secuencial y no secuencial. En la planta secuencial es posible identificar una dirección específica a lo largo de la planta que es seguida por los caminos de producción de todos los productos; los casos restantes son multipropósito no secuencial, como se puede apreciar en la Figura 1.

Figura 1. Clasificación de las plantas multipropósitos atendiendo a la secuencia de las operaciones;

a) Multipropósito secuencial, b) Multipropósito no secuencial.

Según las definiciones antes dadas es factible afirmar que una planta multiproducto es una planta multipropósito secuencial, pero lo inverso no siempre es cierto. Como la clase de plantas multiproducto está contenida en la clase de plantas multipropósito todos los métodos de diseño propuestos para plantas multipropósito son aplicables al caso multiproducto [2] y [7]. Por otra parte [8], corrobora que las plantas multiproducto son usadas cuando los productos presentan una similitud química entre ellos, mientras que cuando las similitudes decrecen, la planta se convierte en multipropósito.

La secuenciación de tareas dentro del proceso, queda determinada por la asignación de tareas a equipos en unión a la descripción del proceso.

Tal como lo han descrito [9] y [10] para la representación del proceso sintetizado, la representación gráfica más empleada es el Diagrama de Gantt, el cual es un tipo de gráfico de barras que ilustra el nivel de utilización de las unidades de proceso y almacenamiento por los diversos productos a lo largo del tiempo o sea la organización del proyecto, ilustra las fechas de inicio y terminación de cada una de las operaciones. A pesar de que el Diagrama de Gantt es muy útil y valioso para pequeños proyectos puede ser un inconveniente para los grandes proyectos, o mejor dicho proyectos con más de 30 actividades. [5], refiere otros tres conceptos esenciales a la hora de analizar los procesos discontinuos que son:

-

Tiempo de espera de etapa: Es el tiempo que se demora una etapa para pasar a la siguiente.

-

Tiempo del ciclo limitante (TCL): Es el tiempo comprendido entre fabricaciones de lotes de un mismo producto (excluyendo los retrasos derivados a la puesta en marcha o cambio de producto)

-

Tiempo total del proceso (TTP): período de tiempo entre el comienzo de la acción inicial y el acabado de la acción final de la misma carga. Ambos conceptos también fueron mencionados por [11].

La expresión matemática del tiempo de ciclo, si cada unidad es utilizada sólo una vez y disponible en cualquier momento, resulta ser por consiguiente: T=max tj (1)donde tj es el tiempo total para procesar una carga en la unidad j.Una de las estrategias que se aplican comúnmente para la reducción del TTP es el solapamiento entre etapas, lo cual de acuerdo con lo planteado por [12], cuando el proceso opera sin solapamiento entre etapas, el tiempo del ciclo limitante es por definición igual al tiempo total del proceso; mientras que el solapamiento permite reducir dicho tiempo, como se puede apreciar en la Figura 2.

Figura 2. Diagrama de Gantt mostrando la utilización de las diferentes unidades y el ciclo limitante;

a) en operación sin solapamiento; b) en operación con solapamiento.

Si se tiene en cuenta que el elemento básico que controla el proceso de producción es el tiempo del ciclo limitante (TCL) de cada producto, entonces se impone que se analicen las diferentes estrategias que reducen el TCL que son:

- Utilización de unidades en paralelo.

- Combinación y descomposición de tareas

- Reglas de transferencia entre tareas

- Utilización de almacenamiento intermedio

El uso de unidades en paralelo fuera de fase para reducir el TCL. Debe notarse que la adición de unidades en paralelo fuera de fase implica no solamente la reducción en TCL sino que también puede permitir una reducción en los tamaños de otros equipos implicados, afectando tanto a las decisiones de ingeniería de diseño como a las de operación de la planta, tanto más cuanto mayor sea el coste de los equipos implicados [12].

La estrategia seleccionada para añadir unidades en paralelo afectará también a la flexibilidad de producción de la planta frente a un mercado sujeto a condiciones de demanda cambiante. Por ejemplo, al añadir unidades en paralelo idénticas en una cierta etapa se generarán varios caminos de producción alternativos, pero por todos ellos se obtendrá el mismo tamaño de lote.

Resultados similares pueden obtenerse mediante la descomposición del conjunto de subtareas asignado a cierto equipo discontinuo. Esta estrategia permite reducir el TCL, lo cual permitirá un aumento de productividad o la reducción de los tamaños de los equipos implicados.

Un procedimiento para reducir los tiempos muertos consiste en la combinación de tareas consecutivas. La combinación de tareas no suele permitir disminuciones en el TCL (en todo caso, una combinación incorrecta puede provocar aumentos no deseados del TCL), pero reduce el número total de unidades de proceso necesarias, permitiendo la disminución de los costos de inversión [9].

La introducción dentro de la línea de producción de equipos que permitan el almacenaje de productos intermedios puede aportar notables mejoras en la utilización del resto de los equipos instalados. La situación de los equipos de almacenaje dentro del camino de producción definirá una serie de divisiones del mismo en subprocesos, y la capacidad de almacenaje determinará el alcance del desacoplamiento entre dichos subprocesos. Así, puede introducirse la capacidad suficiente para que los tiempos de ciclo y los tamaños de lote queden desacoplados entre cada uno de los subprocesos para que operen de forma totalmente independiente, o bien instalar un sistema de almacenaje de capacidad más limitada que impondrá restricciones adicionales de productividad.

Estrategias de transferencia de material entre tareas

Uno de los pasos más delicados dentro de un proceso discontinuo se produce en el momento en que, después de haber finalizado una determinada etapa j, el producto intermedio resultante debe trasladarse a otro equipo para la realización de la etapa j' + 1. La estabilidad de dicho producto intermedio y la disponibilidad de los equipos adecuados en el momento oportuno imponen una serie de restricciones que se deben cumplir simultáneamente. Estas restricciones quedan generalmente enmarcadas dentro de alguna de las siguientes situaciones:

Tiempo de Espera Nulo: No es admisible ninguna espera entre el final de esta etapa y el inicio de la siguiente. Esta situación se suele dar cuando se trata un producto inestable.

Tiempo de Espera Limitado: No puede transcurrir más de un cierto tiempo entre el final de la etapa y el inicio de la siguiente.

Sin Almacenaje Intermedio: Si el siguiente equipo no está disponible es admisible la espera, pero no existen equipos adecuados para realizado la operación, que continuará ocupado mientras no se traslade el material a otro equipo para la siguiente tarea. La probabilidad de retención del material en proceso introduce flexibilidad temporal.

Almacenaje Intermedio Ilimitado: Si el siguiente equipo no está disponible, es admisible la espera y existe una capacidad de almacenaje ilimitada, con lo que el equipo que ha realizado la última tarea quedará disponible inmediatamente después de acabado el proceso, salvo que sea necesaria una limpieza.

Almacenaje Intermedio Limitado: Al igual que en el caso anterior, es admisible la espera, pero la capacidad de almacenaje es limitada (en cantidad o en número de productos que se pueden almacenar simultáneamente), por lo que en ocasiones, si el siguiente equipo no está disponible y el sistema de almacenaje está ocupado, no será posible liberar inmediatamente el equipo que acaba de realizar una tarea (NIS). Cuando la cantidad límite de almacenaje es suficientemente grande, la situación es equivalente a la de UIS.

En la práctica, cada etapa de proceso estará sujeta a diferentes reglas de transferencia. En tal caso, se dice que la red de proceso opera bajo condiciones de Almacenaje Intermedio Mixto [9], [12].

DESARROLLO

La planificación de las operaciones de un proceso es por lo general el problema más crítico a la hora de desarrollar un proceso de producción. Para los procesos a batch, la planificación a corto plazo con la asignación de recursos teniendo en cuenta las limitaciones de tiempo para fabricar uno o más productos sigue una receta para procesos discontinuos.

Existe una gran variedad de aspectos que necesitan ser considerados cuando se va a desarrollar el modelo de planificación para este tipo de procesos, así como el diseño óptimo del mismo, los cuales, teniendo en cuenta todos los aspectos tratados en la fundamentación teórica; fueron organizados en forma de procedimiento o diagrama heurístico que se muestra en la Figura 3, [13].

A continuación se abordarán aspectos más significativos de cada una de los pasos del diagrama heurístico que no fueron tratados en la fundamentación teórica.Primeramente se debe hacer un análisis general del proceso, para lo cual se debe tener en cuenta la topología del proceso, o sea si se lleva a cabo en etapas simples o en múltiples etapas, es decir la forma en que se llevará a cabo el proceso [1].Los mecanismos de asignación de los equipos a las tareas, fijo y flexible son categorías que caracterizan la flexibilidad de la planta desde diferentes puntos de vista y, a su vez, dan una idea de la complejidad del análisis necesario para resolver los problemas que presenta cada planta concreta (diseño, planificación, control, etc.), ya que esta complejidad, en general, crece con el grado de flexibilidad exigido a la planta [14]. Por ejemplo, el grado de desarrollo en las herramientas utilizadas para realizar el diseño de una planta futura está en relación directa con la flexibilidad obtenida en el diseño final. De todas formas, no es probable que una planta real pueda encuadrarse en una sola de las divisiones indicadas para todos y cada uno de los criterios de clasificación enunciados. En muchas ocasiones el funcionamiento de la planta debe ser descrito a través de situaciones intermedias, que permitan contemplar adecuadamente la complejidad real del proceso utilizando herramientas sencillas.Una vez que se ha analizado el proceso y definido el tipo de planta atendiendo a la estructura de la producción (multiproducto o multipropósito) se debe analizar la forma en que se conduce cada una de las operaciones, si es de forma continua o discontinua. Si el modo de operación es continuo, se tratará con los métodos tradicionales para etapas continuas, si es discontinuo, entonces se debe analizar el tiempo que dura cada etapa para con ello construir el diagrama de Gantt [9]; a partir del cual se pueden calcular aspectos fundamentales característicos de procesos discontinuos como el Tiempo de espera de cada una de las etapas, el Tiempo Total del Proceso (TTP) y el Tiempo del Ciclo Limitante (TCL).

Posteriormente se analiza si existe solapamiento entre las etapas del proceso. La mayor utilización de los equipos es uno de los objetivos del diseño de los procesos a batch, esto se puede lograr mediante el solapamiento de los batches, tal como se abordó el epígrafe de fundamentación teórica.

Seguidamente se analizan los aspectos estructurales; si se tiene en cuenta que el elemento básico que controla el proceso de producción es el tiempo del ciclo limitante (TCL) de cada producto, entonces se impone que se analicen las diferentes estrategias que reducen el TCL que como se abordó en la fundamentación teórica, son: la utilización de unidades en paralelo, la combinación y descomposición de tareas, la utilización de almacenamiento intermedio y la aplicación de reglas de transferencia entre tareas.

El uso de unidades en paralelo fuera de fase para reducir el TCL, implica no solamente la reducción en TCL sino que también puede permitir una reducción en los tamaños de otros equipos implicados, afectando tanto a las decisiones de ingeniería de diseño como a las de operación de la planta, tanto más cuanto mayor sea el costo de los equipos implicados [12].

La estrategia seleccionada para añadir unidades en paralelo afectará también a la flexibilidad de producción de la planta frente a un mercado sujeto a condiciones de demanda cambiante. Por ejemplo, al añadir unidades en paralelo idénticas en una cierta etapa se generarán varios caminos de producción alternativos, pero por todos ellos se obtendrá el mismo tamaño de lote.

Resultados similares pueden obtenerse mediante la descomposición del conjunto de subtareas asignado a cierto equipo discontinuo. Esta estrategia permite reducir el TCL, lo cual permitirá un aumento de productividad o la reducción de los tamaños de los equipos implicados.

Un procedimiento para reducir los tiempos muertos o de espera consiste en la combinación de tareas consecutivas. La combinación de tareas no suele permitir disminuciones en el TCL (en todo caso, una combinación incorrecta puede provocar aumentos no deseados del TCL), pero reduce el número total de unidades de proceso necesarias, permitiendo la disminución de los costos de inversión [9]. El procedimiento elaborado en el presente trabajo se presenta incompleto, por razones de límite en la extensión del artículo; el mismo tiene una segunda parte que será tratado en un segundo artículo bajo el mismo título, pero (segunda parte). Este segundo tratará sobre la obtención de los modelos que se propondrán para la optimización final del diseño del proceso, involucrando aspectos relacionados con la incertidumbre tanto en el tiempo como en las variables de entrada.

CONCLUSIONES

1. El diagrama heurístico propuesto resume la primera parte de los pasos para la síntesis y diseño óptimo de procesos discontinuos que son: el análisis general del proceso; la forma de conducción de las etapas; el tiempo de duración de cada etapa; la construcción del diagrama de Gantt con la determinación de los tiempos de espera de cada una de las etapas, el tiempo total del proceso y el cálculo del tiempo del ciclo limitante; y por último el análisis de la posibilidad de solapamiento entre etapas para la reducción del tiempo del ciclo limitante.

2. Los tiempos de duración de cada una de las etapas constituyen el factor primordial para el diseño y análisis de procesos discontinuos.

3. Las diferentes estrategias planteadas permiten la reducción del tiempo del ciclo limitante y con ello del proceso, así como la reducción de los costos.

BIBLIOGRAFIA

1. Yu, Q. y P. MING "Modeling and Optimization for Scheduling of Chemical Batch Processes." Chinese Journal of Chemical Engineering Vol. 17, No 1, 2009, pp 1-7.

2. CORSANO, G., MONTAGNA, J., IRIBARREN, O. y AGUIRRE, P. "Processes Integration: Multiplant Complex vs Multipurpose Plant Assessment". Industrial Engineering Chemical Resources, 45, 2006, pp. 4256-4269.

3. ESPUÑA, A. "Síntesis y Dimensionamiento de Plantas Multiproducto". Barcelona, España, 1994.

4. SCENNA, N., FERRERO, M. B. y CHIOTTI, O. J. A. "Modelado, Simulación y Optimización de Procesos Químicos", 1999, pp. 741-766.

5. MAH, R. "Chemical Process Structures an Information Flows", Ed.Butterworths Series in Chemical Engineering, New York, USA, 1990.

6. ALBERNAS, Y., PEDRAZA, J., GONZÁLEZ, E. y GONZÁLEZ, M. "Metodología Preliminar para el Análisis de Sistemas Discontinuos". Centro Azúcar, 2, 2010.

7. CORSANO, G. "Estrategia en el Diseño Óptimo de Plantas de Procesos Batch de la Industria Alimenticia Integradas a Procesos Fermentativos". Argentina, 2005.

8. REKLAITIS, G. V. "Progress and Issues in Computer-Aided Batch Process Design". Elsevier, Vol 241, 1990.

9. SMITH, R., "Chemical Process Design and Integration". England. 2005.

10. ALBERNAS, Y., GONZÁLEZ, M., MESA, L., PEDRAZA, J. y GONZÁLEZ, E. "El Bioetanol de Bagazo con el Enfoque de Sistemas Discontinuos y Fenómeno de Espera". La Habana. Cuba, 2011.

11. SABADÍ, J. "Metodología de Apoyo a la Síntesis y Dirección de Procesos en la Casa de Calderas del Ingenio Azucarero". La Habana, 2010.

12. ACEVEDO, L. y GONZÁLEZ, E. "Diseño de Plantas Discontinuas Para Instalaciones de la Industria Química y Fermentativas". La Habana, 1999.

13. ALBERNAS, Y., GONZÁLEZ, M., PEDRAZA, J. y GONZÁLEZ, E. "Visión Global Sobre la Planificación de Procesos Discontinuos". Asociación de Químicos e Ingenieros del I.Q.S., vol 68, núm 553. España. 2011.

14. BARRER, M. y RAWTANI, J. "Practical Batch Process Management". 2005.

Recibido: Mayo 2012

Aprobado: Septiembre 2012

MSc. Yailet Albernas- CarvajalI. Centro de Análisis de Procesos (CAP). Facultad de Química y Farmacia. Universidad Central "Marta Abreu" de las Villas. Villa Clara. Cuba.