Mi SciELO

Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Tecnología Química

versión On-line ISSN 2224-6185

RTQ vol.32 no.3 Santiago de Cuba set.-dic. 2012

ARTICULO ORIGINAL

MODELACIÓN MATEMÁTICA DE PROPIEDADES FÍSICO-QUÍMICAS DE MEZCLAS GASOLINA-ALCOHOL

MATHEMATICAL MODELING OF PHYSICO-CHEMICAL PROPERTIES OF GASOLINE-ALCOHOL MIXTURES

Ing. Ramón Pico Peña; MSc. Norma Elena Mora

Centro de Investigaciones del Petróleo (CEINPET). rpico@ceinpet.cupet.cu

Resumen

El uso del etanol, como combustible, es una experiencia que se conoce en el mundo desde el mismo inicio del motor ciclo OTTO. En los últimos años, las mezclas gasolina/alcohol se han desarrollado vertiginosamente y Cuba estudia las ventajas de introducirlas, aplicando formas adecuadas de obtención de alcohol, que no sólo no afecten la disponibilidad de alimentos, sino que produzca beneficios económicos adicionales obteniéndolo de los residuales del proceso de producción del azúcar y generando excedentes de gasolina fósil, de alto valor en el mercado. En nuestro país, el principal enfoque del uso de etanol como combustible, está basado en la formulación de las mezclas, maximizando el rendimiento del alcohol, como mejorador de octano, para lo que se confeccionó el correspondiente diseño de experimentos que condujo a diferentes modelos matemáticos, en dependencia de las características de los componentes de gasolina (naftas) producidos en las refinerías A y B. Estos modelos estructuraron la base del software Naftcohol, que se presenta en su versión actual, con la incorporación de cálculos de propiedades físico-químicas de las mezclas, según normas internacionales de método de ensayos de la industria de los combustibles; y aplicaciones para la conversión de cantidades de productos en unidades másicas y volumétricas. Se exponen, además, características de los componentes de la gasolina base y las mezclas obtenidas con ellos; matrices parciales de los diseños y otros elementos necesarios para la comprensión de la versión final del software Naftcohol.

Palabras claves: gasolina; etanol; gasohol; mezclas gasolina-alcohol.

Abstract

The use of ethanol as fuel is a well-known experience in the world from the same beginning of the motor cycle OTTO. In the last years the mixtures gasoline/alcohol have been developed vertiginously and Cuba studies the advantages of introducing them, applying appropriate forms of obtaining of alcohol that don't not only affect the readiness of foods, but rather it produces economic additional benefits obtaining alcohol of the residuals of the process of production of the sugar and generating surpluses of fossil gasoline, of high value in the market. The main focus of the use of ethanol as fuel, in our country, is the formulation of mixtures, maximizing its yield, as octane improving additive, for what the corresponding design of experiments was made that drove to mathematical different models, in dependence of the characteristics of the components of gasoline (naphthas) produced in the refineries A and B. These models structured the bases of the software Naftcohol that shows up in their current version, with the incorporation of calculations of physical-chemical properties of the mixtures, according to norms of international tests methods applied to the industry of the fuels; and applications for the conversion of quantities of products in mass and volumetric units. Also exposed, characteristics of the components of the base gasoline and mixtures obtained with them; the partial matrixes and other necessary elements for the understanding of the final software Naftcohol’s version.

Keywords: gasoline; ethanol; gasohol; gasoline-alcohol mixtures.

INTRODUCCION

El uso de etanol puro o en mezcla con gasolina, como combustible, es una práctica antigua adscrita al mismo nacimiento de vehículos con motores de combustión interna (MCI) de encendido por chispa (Ciclo Otto), cuyo primer prototipo de 4 tiempos, fue construido por el alemán Nicolás Otto, en 1876, y perfeccionado en 1884 [1]. En 1894, mientras Louis Renault, Armand Peugeot, Herbert Austin, Henry Ford, Karl Benz y otros intentaban adaptar el motor de combustión interna en vehículos automotores - recientemente inventados - en Francia y Alemania, simultáneamente, se investigaba como llevar a cabo la utilización del etanol en estos motores [2].

La mezcla de gasolina y alcohol, en cualquier proporción, es un combustible para vehículos con MCI de gasolina; y como tal, debe ser considerado. Las características físico - químicas y de explotación de cualquier producto que resulte de la combinación de ambos, deben identificar un combustible con propiedades específicas, que garantice el cumplimiento de las exigencias de la tecnología automotriz donde se utilice, de las regulaciones ambientales establecidas en el entorno de manejo y presentar índices técnico - económicos favorables, que justifiquen los cambios en la composición de la gasolina y los gastos en la creación de la infraestructura adecuada para su manipulación.

En la actualidad, los denominados "biocombustibles" (etanol y biodiesel, fundamentalmente) constituyen un tema ampliamente debatido desde los puntos de vista ético, económico y ambiental; menos se discuten sus aspectos científico-técnicos y organizativos, porque - en la mayoría de los casos - se hace una equivocada transferencia tácita de la experiencia brasileña. El término "bio" es cuestionado por ecologistas y movimientos sociales que proclaman la naturaleza contraria al significado de ese prefijo, identificado con la vida, al hecho de utilizar alimentos para producir combustibles para el transporte, como ocurrió en Estados Unidos, en 2009, donde fueron enviados 119 millones de toneladas de granos a las destilerías de etanol (de los 416 millones producidos), a fin de producir combustible para los automóviles [3].

Pero la incuestionable influencia de las potencias en este rubro - principalmente, Estados Unidos - han acuñado este prefijo a productos obtenidos directamente de cultivos agrícolas y de la biomasa, en general, para su uso como combustible, difundiéndolo invariablemente de esta forma por los medios de difusión masiva informativos, especializados y académicos. En realidad, en algunos lugares la bioenergía (los biocombustibles, incluidos) se aplica de forma sostenible, beneficiosa desde algunos de los puntos de vista mencionados; en otros - con alto efecto nocivo social y ambiental.

En Cuba, se estudia la posibilidad de generalización de mezclas gasolina-alcohol, bajo los principios inviolables de: 1) no utilizar tierras, ni cosechas, destinadas a la alimentación de la población; 2) hacerlo a partir de residuales de la producción de azúcar de caña; y 3) la explotación de MeGAs debe presentar claros beneficios económicos y ambientales.

La intención de confeccionar el software Naftcohol está en consonancia con la relevancia que ha adquirido, en las últimas décadas, la práctica de disminuir la extensión de las interfaces hombre-máquina, de manera que reduzcan los errores humanos. Las dos formas principales de conseguirlo son: la creación de sistemas de cálculos; y de procedimientos automatizados de operaciones [4]. Es precisamente, en la primera vertiente, que se enmarcan los Objetivos del trabajo desarrollado para la programación del cálculo de las siguientes propiedades de la gasolina, con y sin etanol anhidro:

1. Número de Octano Investigativo (RON), sobre la base de resultados experimentales determinados según la norma ASTM D 2699.

2. Índice de Manejabilidad (IM), mediante ecuación de cálculo establecida en la norma ASTM D 4814-08b.

3. Grado de desviación del combustible de la pendiente normal de destilación, "T70 Bump Difference (T70 BD)", según ASTM D 4814-08b.

4. Temperaturas del porcentaje evaporado de la destilación fraccionada, según la norma ASTM D 86.

5. Cálculo de densidad media de mezclas de componentes de gasolina y de MeGAs. Conversión de densidades.

6. Conversión de cantidades de productos: de unidades de volumen (barriles, litros) a unidades de peso (toneladas, kilogramos); y viceversa.

La última versión del software Naftcohol está registrada en la Oficina Cubana de Derecho de Autor (CENDA), con el No 441-2012. Fue realizado por especialistas del Centro de Investigaciones del Petróleo (CEINPET). Es un programa destinado a las refinerías del país, y a especialistas y técnicos que se involucren en el estudio, producción, o manipulación de las MeGAs.

FUNDAMENTACION TEORICA

La capacidad antidetonante y la volatilidad son las dos características más importantes de los combustibles, porque definen sus principales propiedades de explotación. Para describirlas, existe un grupo de métodos de ensayo, que determinan su nivel de calidad y permiten estimar su desempeño en el motor.

La capacidad antidetonante de las gasolinas se mide por el Número de Octano, relacionado íntimamente con la composición hidrocarbonada de sus componentes, y con las infinitas correlaciones químicas y físicas de sus moléculas entre sí y entre éstas y el oxígeno del aire, durante el proceso de combustión. Existen varios tipos de NdO: Investigativo, Motor, y de Carretera, entre otros. Cada uno de ellos indica las condiciones normalizadas de ensayo en que fueron determinados. En la comercialización es más difundido el Índice de Octano que es el valor medio de la suma aritmética del Número de Octano Investigativo (RON) y el Número de Octano Motor (MON).

En ocasiones, el NdO se calcula sobre la base de fórmulas, como el Índice de Mezcla, o por los octanos de mezcla (blending octane), que aparecen en la literatura abierta. Se pasa por alto, que estos coeficientes fueron calculados, empíricamente, para un conjunto de gasolinas con propiedades acotadas en un entorno limitado, dentro del cual se validan sus resultados en la práctica productiva. Cuando estas condiciones varían, y cuando la tecnología de producción de sus componentes es diferente, los errores de cálculo por estos métodos son significativos. Con frecuencia, se calcula el octano de una mezcla de componentes de gasolina propia, a partir de los Índices de Mezcla de otras refinerías, tomados de la literatura. No se tiene en cuenta, entonces, el propio concepto de este término, que se manifiesta en la siguiente igualdad [5]:

RONAB = x MA + (1-x) RONB (para los componentes A y B) ----------- (1)

donde:

MA - índice de Mezcla del componente A en la mezcla AB; RONB y RONAB - RON del componentes B y mezcla AB, respt.; x - fracción volumétrica de A en la mezcla final.

En esta ecuación lineal, la determinación de la magnitud numérica del Índice de Mezcla MA requiere fijar, de forma experimental, el RONB y el RONAB. Su valor, se mantendrá válido para cualquier proporción (porcentaje volumétrico o de masa) de A y B, siempre y cuando estos componentes no experimenten ninguna variación en su composición molecular. Es decir, esta expresión representa un momento específico de mezcla. Cualquier variación obligaría a recalcular MA, a partir de los nuevos RONB y el RONAB. Ello es debido a que el NdO describe las complejas correlaciones mencionadas entre cientos (o miles) de moléculas que funcionan, cada una, como un componente de la mezcla, en las condiciones de altas presiones y temperaturas que caracterizan la combustión en presencia del oxígeno del aire, en un MCI de gasolina.

Los modelos que se muestran en el presente trabajo, representan la variabilidad de MA en una amplia población de componentes de gasolina de producción nacional, determinada a partir de diseños experimentales específicos. Los modelos abarcan un extenso intervalo de posibilidades de composición hidrocarbonada, limitadas por fronteras de proporciones (en porcentajes volumétricos), seleccionadas de acuerdo a la práctica industrial. Para los puntos fuera de las fronteras del diseño, se calcularon valores que describen el comportamiento antidetonante del etanol, en mezcla con distintas composiciones moleculares y proporciones de componentes de gasolina.

En [5] se expresa que: "En realidad el índice de mezcla de un componente varía con su concentración y con la naturaleza del producto…; no es por lo tanto una característica intrínseca… Esta aproximación tiende a desaparecer actualmente, salvo en ciertos casos particulares, como, por ejemplo, en caso de adición de productos oxigenados." Los Índices de mezcla de los compuestos oxigenados, generalmente, se divulgan en intervalos de valores, resultando imprescindible determinar su valor real para cada gasolina base que se utilice.

En las especificaciones de calidad de combustibles, en nuestro país, se establece el RON como índice de control de esta propiedad, a partir del cual se distinguen tres tipos de gasolina comercial: RON 83; RON 90 y RON 94.

La volatilidad de las gasolinas describe su capacidad para evaporarse, es decir, de pasar de la fase líquida a la fase vapor, desde el momento en que se mezcla con el aire directamente en los inyectores de fuel (o en el difusor, en caso de carburador). La mezcla aire/combustible se atomiza en pequeñas gotas que elevan, de forma rápida, su área superficial hasta valores que aceleran su evaporación, bajo la influencia de la energía cinética del flujo de aire. Por tal razón, la tendencia a la evaporación de las gasolinas es regulada por normas estrictas de calidad, que establecen métodos de ensayo de índices como: Destilación Fraccionada e Índice de Manejabilidad.

MATERIALES Y METODOS

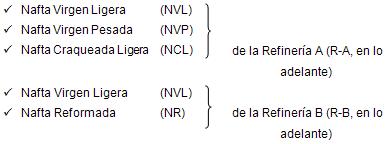

Para este estudio se utilizaron los componentes de gasolina producidos en dos de las refinerías del país: A y B, denominados de la forma siguiente:

La gasolina formulada a partir de estos componentes, sin alcohol, se denominó Gasolina Base. Se usó Alcohol Etílico Anhidro con 99,7% de pureza. Los componentes de la R-A se obtuvieron durante el procesamiento de la mezcla de Crudo Importado con Crudo Nacional; en tanto que, en la R-B, se produjeron con Crudo Importado, solamente, lo que será considerado en el software, diferenciando los algoritmos de cálculo de RON. Los métodos de análisis físico-químicos empleados, se relacionan en la Tabla 1:

| INDICE | METODO |

| Nº de Octano (RON)* | ASTM** D 2699 |

| Densidad, g/cm3 | ASTM D-1298 |

| Azufre Total, %m/m | ASTM D-1266 |

| Destilación fraccionada, ºC | ASTM D-86 |

| Cromatografía Gaseosa | PIANO*** |

*En máquina de octano YUT-85 - 1989.

**ASTM - norma internacional: American Standard Test Material.

***En cromatógrafo gaseoso CHROMPACK CP-9001 con detector FID y columna capilar de DB-PETRO de 50 m.

Procedimiento PIANO, del Laboratorio de Química Analítica del CEINPET, semejante al procedimiento

PNA-ATAE-3ME 6034/96 (del INTEVEP, Venezuela) y ASTM-D-5134-92.

La valoración de las propiedades físico-químicas de las naftas; de la GB; y de las MeGAs, se realizó tomando como referencia los límites establecidos en el Manual de Especificaciones para Combustibles de CUPET (2008).

Descripción general del software Naftcohol

Los programas de cálculo que componen el software Naftcohol están estructurados bajo las premisas que se enumeran a continuación:

Características generales de Naftcohol:

- Programado en Visual Studio Basic 6.0

- Trabaja en el sistema operativo Windows XP/2000.

- Opera con modelos obtenidos tomando en cuenta las características de las naftas de las Refinerías A y B.

- Permite la variación de los parámetros que determinan el RON MeGA: RON naftas; y volumen de alcohol y naftas, dentro de las fronteras definidas para cada modelo.

Posibilitar la modificación de las fronteras del dominio de las variables de interés, en función de las fluctuaciones de la calidad de la materia prima utilizada en las refinerías del país, que influyen en las propiedades físico-químicas de las gasolinas terminadas.

Calcular el NdO RON, utilizando el mejor rendimiento del etanol, como mejorador de octano, según la "Sensibilidad al alcohol" de gasolinas cubanas [6].

Calcular el RON de la mezcla de forma dinámica y reflejarlo instantáneamente; la validación del modelo arrojó un error de medición de +/- 1 punto de RON, similar al que presentan los resultados experimentales determinados en máquina de octano; ello permitió certificar la confiabilidad del modelo, en los límites establecidos en el diseño.

Poseer flexibilidad para incluir procedimientos de cálculo de cualquier otra propiedad de la gasolina, el alcohol, o sus mezclas, con contenidos de alcohol entre 0 - 20%v/v.

Presentar las aplicaciones de forma clara y sencilla, haciéndolas amigable al Usuario.

RESULTADOS Y DISCUSION

Para la modelación matemática de propiedades de los productos del petróleo, es imprescindible determinar la naturaleza química y/o física, que interviene en el índice o propiedad que se quiere modelar. No existen en el mundo dos gasolinas con una composición química idéntica; aunque se produzcan dentro de un mismo país, e incluso, en una misma refinería. Las fluctuaciones en su composición hidrocarbonada (molecular) pueden ser significativas, aún cuando cumplan las especificaciones de calidad para determinado nivel de desempeño en el vehículo. En la Fig.1 se muestra la composición grupal de las naftas seleccionadas para formular las GB - y luego, las correspondientes MeGAs - usadas en la modelación matemática. Estas diferencias influyen en las propiedades de la gasolina comercial, influencia que se multiplica cuando se adiciona cualquier sustancia ajena a su estructura hidrocarbonada original, como compuestos oxigenados; en este caso: etanol. El etanol tiene un octano que oscila en dependencia del tipo y cantidad de impurezas que posea; así, se reportan en la literatura diversos valores RON: 115 [7]; 108 [8]; 120 [9] y 106 [10]. Todos, independientemente de estos valores, se comportan con igual tendencia cuando se mezclan con gasolina: incrementan el octano de la gasolina (o nafta), observándose siempre mayor pendiente en aquellas gasolinas de menor octano.

Fig.1 Diferencias en la composición hidrocarbonada de naftas cubanas.

El diseño de experimentos para la modelación del RON, se confeccionó sobre la base del mayor rendimiento del AEA como mejorador de octano - para diferentes variantes de formulación de la GB con las naftas producidas en las Refinerías A y B, respectivamente - determinando las correlaciones entre el RON y la concentración volumétrica (%) de cada uno de los componentes de la mezcla, incluyendo el alcohol.

Refinería "A"

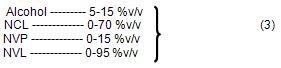

Para configurar la base de datos se formularon MeGAs, según un diseño de experimentos que originó el modelo matemático no lineal de predicción de RON (2), con: R-cuadrado de 99,5%; error estándar de 0,639 y error absoluto medio de 0,4425, para mezclas de naftas vírgenes y craqueadas con alcohol hasta 15 % v/v.

RON = 66,1861 + 0,901944*%OH - 0,105852*%NVP + 0,273333*%NCL + 0,0*%OH^2 + 0,00277778*%OH*%NVP - 0,0042*%OH*%NCL - 0,00213333*%NVP^2 + 0,000825397*%NVP*%NCL - 0,000179592*%NCL^2 ---------- (2)

donde:

% OH, NVL, NCL - porcentaje en volumen de alcohol, NVL, y NCL, respect.

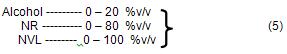

El modelo se basó en un diseño de experimentos 3^3 con las siguientes fronteras:

Para las condiciones no contempladas en el diseño experimental inicial, se encontró un modelo (excluyendo combinaciones de variables no significativas) que posee un error de +/- 2 puntos de RON, siempre que el contenido de alcohol sea < 20 % v/v. Este modelo se realizó por la necesidad de incrementos absolutos de octano, hasta cifras > 94 RON (4):

RON = 66,0178 + 0,922778*%OH - 0,110074*%NVP + 0,273333*%NCL - 0,0042*%OH*%NCL + 0,000825397*%NVP*%NCL - 0,000179592*%NCL^2 ----------(4)

En la Tabla 2 se muestran fragmentos de la validación experimental del modelo general.

Tabla 2

RON experimental y RON calculado por el modelo.

| | Composición mezcla alcohol/naftas, % v/v | RON experimental | RON modelo | Error absoluto | |||

| OH | NVL | NVP | NCL | ||||

| 1 | 0 | 100 | 0 | 0 | 65,3 | 66,0 | -0,7 |

| 5 | 0 | 0 | 100 | 0 | 55,5 | 55,0 | 0,5 |

| 11 | 10 | 0 | 0 | 90 | 93,8 | 94,6 | -0,8 |

| 24 | 20 | 80 | 0 | 0 | 84 | 84,5 | -0,5 |

| 25 | 20 | 0 | 80 | 0 | 76,4 | 75,6 | 0,8 |

| 45 | 0 | 0 | 100 | 0 | 56 | 55,0 | 1,0 |

| 46 | 0 | 100 | 0 | 0 | 66 | 66,0 | 0,0 |

| MSE* 1 | 15 | 3,5 | 3,5 | 78 | 95,2 | 96,2 | -1,0 |

| MSE 2 | 18 | 6 | 6 | 70 | 95,28 | 96 | -0,7 |

Refinería "B"

Con la premisa de modelar MeGAs hasta 95 RON - que implica mayor contenido de alcohol - y para obtener un modelo representativo de los distintos valores de RON con que se produce la NR en esta refinería, se determinó hacer un diseño a tres niveles (mín., medio y máx. de RON) con cuatro variables independientes (%OH, %NR, RONreformada, RONNVL). Con el fin de minimizar el número de experimentos se realizaron 2 diseños: 2^4 - para describir con precisión las fronteras del modelo; y Box-Behnken - para describir los puntos intermedios, con 3 niveles. Al evaluar ambos modelos, resultó que no eran intercambiables entre sí con la precisión necesaria, por lo que se englobaron los resultados en un solo modelo, en un diseño 3^4 (6), estimando los puntos faltantes de dos maneras: 12 puntos intermedios por el modelo Box-Behnken validado anteriormente, y el resto, resultó que eran puntos repetidos debido a que la combinatoria del diseño reconoce, como un punto experimental, cada una de las naftas con sus correspondientes niveles de contenido en %v/v, a pesar de que éste sea cero.

Fronteras del diseño 2^4:

Las propiedades estadísticas fundamentales, de cada tipo de diseño fueron:

1. 2^4. R-cuadrado: 99,89%; error estándar: 0,7427; error absoluto medio: 0,357.

2. Box-Behnken. R-cuadrado: 99,83%; error estándar: 0,4649; error absoluto medio: 0,2745.

3. 3^4. R-cuadrado: 99,829%; error estándar: 0,4821; error absoluto medio: 0,3502.

RON = - 169,398 + 2,2671*%OH + 0,124573*%NR + 0,361138*RONNR + 5,56954*RONNVL - 0,00257407*%OH^2 - 0,0039375*%OH*%NR -

0,0079932*%OH*RONNR - 0,00859788*%OH* RONNVL - 0,000258102*%NR^2 + 0,00989229*%NR*RONNR - 0,0113757*%NR*RONNVL + 0, 000154257*RONNR^2 - 0,00458914*RONNR*RONNVL - 0,031914*RONNVL^2 ---------- (6)

donde:

% OH, NR - porcentaje en volumen de alcohol y NR, respect.

RONNR, RONNVL - Número de Octano RON de la NR y NVL, respect.

Fragmentos de la matriz del diseño aplicado y de la validación experimental del modelo obtenida con los componentes de la GB de la R-B, y sus correspondientes MeGAs, se relacionan en la Tabla 3.

Tabla 3

Fragmentos de la matriz del diseño, y la validación experimental del modelo obtenido con

componentes de GB de la R-B y sus correspondientes MeGAs.

| Diseño: 2^4 | ||||||||||||||||||||

| Muestra No | Composición MeGAs, % v/v | Niveles de RON* | RON experimental | RON | Error | RON | Error absoluto | |||||||||||||

| OH | NR | NVL | NR | NVL | ||||||||||||||||

| 64 | 0 | 0 | 100 | 1 | 1 | 61,8 | 61,2 | 0,6 | 60,8 | 1,0 | ||||||||||

| 66 | 0 | 80 | 20 | 1 | 1 | 80,6 | 81,3 | -0,7 | 81,6 | -1,0 | ||||||||||

| 67 | 20 | 80 | 0 | 1 | 1 | 95,5 | 94,9 | 0,6 | 95,1 | 0,4 | ||||||||||

| 68 | 0 | 100 | 0 | 2 | 1 | 96,6 | 96,8 | -0,2 | 96,6 | 0,0 | ||||||||||

| 69 | 0 | 80 | 20 | 2 | 1 | 90,3 | 89,9 | 0,4 | 90,4 | -0,1 | ||||||||||

| 70 | 20 | 80 | 0 | 2 | 1 | >100 | 102,2 | <-0,2 | 102,3 | < -0,3 | ||||||||||

| 71 | 0 | 100 | 0 | 1 | 2 | 86,8 | 86,5 | 0,3 | 86,1 | 0,7 | ||||||||||

| 72 | 0 | 80 | 20 | 1 | 2 | 82,4 | 82,4 | 0,0 | 82,3 | 0,1 | ||||||||||

| 73 | 0 | 0 | 100 | 2 | 2 | 66,0 | 66,4 | -0,4 | 66,2 | -0,2 | ||||||||||

| 74 | 20 | 0 | 80 | 2 | 2 | 83,9 | 83,3 | 0,6 | 83,8 | 0,1 | ||||||||||

| Diseño: Box-Behnken | ||||||||||||||||||||

| Muestra No | Composición MeGAs, | Niveles de RON* | RON experimental | RON | Error absoluto | RON | Error absoluto | |||||||||||||

| OH | NR | NVL | NR | NVL | ||||||||||||||||

| 76 | 0 | 0 | 100 | 1,5 | 1,5 | 63,7 | 62,9 | 0,8 | 63,7 | 0,0 | ||||||||||

| 77 | 20 | 0 | 80 | 1,5 | 1,5 | 83,0 | 83,0 | 0,0 | 82,4 | 0,6 | ||||||||||

| 83 | 10 | 40 | 50 | 2 | 2 | 86,8 | 86,8 | 0,0 | 86,4 | 0,4 | ||||||||||

| 84 | 0 | 40 | 60 | 1,5 | 1 | 73,40 | 74,0 | -0,6 | 74,1 | -0,7 | ||||||||||

| 87 | 20 | 40 | 40 | 1,5 | 2 | 92,0 | 92,1 | -0,1 | 91,8 | 0,2 | ||||||||||

| 89 | 10 | 80 | 10 | 1 | 1,5 | 89,2 | 89,0 | 0,2 | 88,9 | 0,3 | ||||||||||

| 95 | 20 | 40 | 40 | 2 | 1,5 | 93,3 | 93,3 | 0,0 | 92,6 | 0,7 | ||||||||||

| 96 | 10 | 0 | 90 | 1,5 | 1 | 71,1 | 71,1 | 0,0 | 71,1 | 0,0 | ||||||||||

| 97 | 10 | 80 | 10 | 1,5 | 1 | 93,1 | 93,0 | 0,1 | 92,6 | 0,5 | ||||||||||

| 98 | 10 | 0 | 90 | 1,5 | 2 | 75,4 | 75,2 | 0,2 | 75,5 | -0,1 | ||||||||||

| 99 | 10 | 80 | 10 | 1,5 | 2 | 93,2 | 92,9 | 0,3 | 92,9 | 0,3 | ||||||||||

| 101 | 10 | 40 | 50 | 1,5 | 1,5 | 83,5 | 83,3 | 0,2 | 83,5 | 0,0 | ||||||||||

| 102 | 10 | 40 | 50 | 1,5 | 1,5 | 83,6 | 83,3 | 0,3 | 83,5 | 0,1 | ||||||||||

| 103 | 10 | 40 | 50 | 1,5 | 1,5 | 83,7 | 83,3 | 0,4 | 83,5 | 0,2 | ||||||||||

| 104 | 10 | 40 | 50 | 1,5 | 1,5 | 83,5 | 83,3 | 0,2 | 83,5 | 0,0 | ||||||||||

| * Niveles de RON: 1 = min; 2 = máx; 1,5 = medio |

|

| ||||||||||||||||||

Para obtener resultados rápidamente, y de modo amigable al Usuario, se diseñaron portadas interactivas que permiten realizar, entre otras, las siguientes operaciones:

1. A partir del RON de componentes de la GB, balancear la composición volumétrica de cada uno, incluyendo al etanol, para obtener el RON MeGA deseado.

2. Fijando la composición volumétrica deseada (etanol y naftas), determinar el RON MeGA, mediante el balance automático del mayor contenido de NVL en la misma.

3. Durante las operaciones 1 y 2, el Usuario obtendrá automáticamente la composición volumétrica y el octano de mezcla de la GB (RON GASOLINA BASE), a partir de la cual se ha formulado la correspondiente MeGA.

4. A partir del RON MeGA y la composición porcentual volumétrica de cada componente, el sistema permite calcular, automáticamente, la cantidad de producto en unidades volumétricas: "Barriles" y "Litros", ambos inclusive, solamente introduciendo la Cantidad Inicial de mezcla de significación industrial, y seleccionando la unidad de medida de interés.

5. Para convertir unidades volumétricas en másicas, el Usuario debe introducir la densidad de la MeGA y obtendrá en pantalla la cantidad total - y de cada componente de la MeGA - en toneladas métricas (TM). Dispondrá de la información en pantalla en unidades de volumen y másicas, simultáneamente.

6. Para calcular la densidad de la MeGA, a partir de las densidades respectivas de cada componente, el Usuario debe introducir la densidad de cada uno. El software permite seleccionar el tipo y la unidad de densidad que se desea. En caso, que las densidades iniciales de los componentes estén expresadas en diferentes unidades de medida, el sistema brinda la posibilidad de convertirlas en una sola. Una vez, uniformados los datos y seleccionado el tipo de densidad deseado, haciendo click en OK, el programa opera automáticamente.

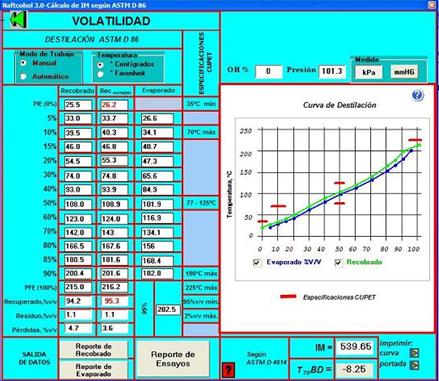

7. Para establecer la volatilidad de la GB y/o la correspondiente MeGA, mediante la determinación de su composición fraccionada (curva de destilación), según la norma ASTM D86, se programaron los correspondientes algoritmos, a partir de los valores obtenidos en el laboratorio (ver Fig.2). El programa permite:

- Elegir la opción de cálculo, en dependencia del equipo que se ha utilizado: Manual; Automático

- Introducir datos de información general: nombre de la muestra; procedencia de la muestra; fecha de entrada al laboratorio; nombre del laboratorio; identificación de la muestra dentro del laboratorio.

- Seleccionar el tipo de unidad de medición de la temperatura y convertirlas:

- Introducir directamente en la Portada, en la columna "Recobrado":

- temperatura de cada porcentaje Recobrado, establecido en la D 86 para gasolinas;

- porcentaje volumétrico Recuperado;

- porcentaje volumétrico de Residuo;

- porcentaje volumétrico de Pérdidas.

- Obtener automáticamente en la columna "Reccorregido":

- temperaturas correspondientes al porcentaje "Recobrado corregido", en dependencia de su par "Recobrado" - (en ºC o ºF).

- Obtener automáticamente en la columna "Evaporado":

- temperaturas correspondientes al porcentaje "Evaporado", teniendo en cuenta las condiciones de cálculo que establece la norma.

- De forma inmediata, visualizar si la muestra evaluada cumple con las especificaciones establecidas por CUPET para la gasolina del mercado interno: PIE, PFE, Recuperado y Residuo (corregidos); 10%, 50% Y 90% "evaporado"

- Construir y visualizar la correspondiente curva de destilación, en las siguientes opciones: t (°C o °F) vs Recobrado, %; t (°C o °F) vs Evaporado, %; ambas.

- Visualizar la curva de destilación con las especificaciones de CUPET incorporadas.

- Obtener automáticamente:

Índice de Manejabilidad (IM) y su inter-conversión (°C <-> °F)

T70 Bump Difference (T70BD)- grado de desviación del combustible de la pendiente normal de destilación. Este índice tiene las siguientes restricciones:

12°C (22°F) --- -curva normal; manejabilidad estánda

12°C (22°F) --- -curva anormal; manejabilidad degradada

Obtener automáticamente los datos en uno o todos los modelos de reporte que establece la norma ASTM D 86: Reporte de Ensayo; Reporte de porcentaje Recobrado; Reporte de porcentaje Evaporado.

Disponer de diferentes opciones de impresión: Portada completa; Sólo la curva.

Fig.2 Portada de la aplicación para cálculo de propiedades de volatilidad.

CONCLUSIONES

1. Se obtuvieron modelos matemáticos que reflejan el comportamiento del octano RON de GB y MeGAs, permitiendo ajustes en función de las variaciones composicionales de naftas producidas en las Refinerías A y B, respectivamente.

2. El software Naftcohol contiene programas de cálculo de propiedades necesarias para la caracterización físico-química de gasolinas, con y sin alcohol.

3. Con el uso del software Naftcohol, el Usuario - de forma interactiva y amigable - obtiene información rápida y veraz, sobre propiedades de la GB y sus correspondientes MeGAs.

BIBLIOGRAFIA

1. Chevron Cia.: "Motor fuels". 2008.

2. CONAE: "Ficha Técnica: Vehículos con etanol". México, 2000.

3. Castro, F.: "La grave crisis alimentaria". 2011.

4. Fiset, I. J.: "Sistemas que reducen los errores humanos en procesos industriales". USA. p. 6-9. 2010.

5. Wauquier, J.P. et al.: El Refino de Petróleo. Petróleo crudo. Productos petrolíferos. Esquemas de fabricación. Editions Technip, Madrid. 2004.

6. Mora Men, N. E. y col.: "Formulación de gasolina super-especial a partir de mezclas con etanol anhidro y naftas producidas en Cuba". Oil and Gas Journal Latinoamericana, vol.10, No 6, p. 9-23. USA. 2004.

7. CARB: "An Overview of the Use of Oxygenates in Gasoline". California Environmental Protection Agency. USA, p. 30-39. 1988.

8. Terentev, G., Tinkov, B., Smal, F.: Combustibles Motores de Materias Primas Alternativas. p. 134-135. Ediciones Jimia, Moscú, 1989.

9. Torres, J. y col.: "Estudio de la mezcla de gasolina con 10% de etanol anhidro. Evaluación de propiedades físico-químicas". Colombia, 2002.

10. Fernández, J. y col.: "Biocarburantes". España, 2008.

Recibido: Mayo 2012

Aprobado: Septiembre 2012

Ing. Ramón Pico Peña. Centro de Investigaciones del Petróleo (CEINPET). rpico@ceinpet.cupet.cu