Meu SciELO

Serviços Personalizados

Journal

Artigo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares em

SciELO

Similares em

SciELO

Compartilhar

Tecnología Química

versão On-line ISSN 2224-6185

RTQ vol.33 no.2 Santiago de Cuba maio.-ago. 2013

ARTÍCULO ORIGINAL

Impacto medio ambiental en la contrucción de una máquina briqueteadora experimental por extrusión

Environmental Impact in the Construction of an Experimental Machine Briquetting Extrusion

Ing. Ronoldy Faxas-EscalonaI, Dr. José Antonio Suárez-RodríguezI, Dr. Pedro Aníbal Beatón-SolerII

I: Facultad de Ingeniería Mecánica, Universidad de Oriente, Cuba. faxas@fim.uo.edu.cu

II: Centro de Investigación de Tecnología y Medio Ambiente (CITMA), Santiago de Cuba, Cuba.

RESUMEN

En el trabajo se realizó un análisis del ciclo de vida (ACV) de una máquina briqueteadora experimental por extrusión. El objetivo fundamental fue determinar las etapas y procesos que más daño proporcionan al medio ambiente durante su fabricación. Se tuvo en cuenta para este estudio la producción y el procesamiento de los materiales, así como el reciclado y tratamiento de los residuos, y se exceptuaron la transportación y el embalaje. Los resultados mostraron que la producción de materiales fue la etapa de mayor incidencia sobre el medio ambiente, al generar 21 782,36 mPt, destacándose el hierro fundido con 9 405,6 mPt. La obtención del tornillo extrusor fue la pieza que más afectó al medio ambiente, con 2 178,67 mPt. En la selección de materiales para la fabricación de la máquina se determinó que un 50 % de material natural y un 50 % de material reciclado, generan un adecuado balance con el entorno.

Palabras clave: análisis del ciclo de vida, briqueteadora, extrusión, medio ambiente.

ABSTRACT

In this paper, was performed a Life Cycle Assessment (LCA) study on briquetting extruder experimental machine. The main objective was to determine the stages and processes that provide more damage to the environment during manufacturing. System boundaries include: the production and processing of materials, and recycling and waste treatment, and were exempted transportation and packaging. The results showed that the production of materials was the phase of greatest impact on the environment, to produce 21 782,36 mPt, standing cast iron with 9 405,6 mPt. Obtaining the extruder screw was the most affected part to the environment, with 2 178,67 mPt. In the selection of materials for the manufacturing of the machine is determined that a natural material 50 % to 50 % recycled material, generate an appropriate balance with the environment.

Keywords: life cycle assessment, briquetting, extruder, environment.

INTRODUCCIÓN

El desarrollo de tecnologías, así como su implementación, han traído una creciente preocupación por la relación existente entre las reservas de recursos naturales y sus altos niveles de consumo; por esto, es necesario aumentar su manejo y gestión. Hoy en día, los fabricantes e investigadores, prestan atención a los impactos de los procesos que intervienen en sus productos, a fin de hacerlos más atractivos desde el punto de vista económico y ambiental a partir de la concepción de sus diseños. El objetivo crucial en el desarrollo de los productos manufacturados, teniendo en cuenta las políticas ambientales, es la sostenibilidad del medio ambiente asociado al crecimiento económico y al bienestar [1-3].

El proyecto de un producto desde el origen como materia prima hasta su destino final como residuo y su impacto en el medio ambiente, ha recibido el nombre de análisis de ciclo de vida (ACV) y es considerado por muchos investigadores como una herramienta para la toma de decisiones en el desarrollo final de los productos [4, 5].

La realización del análisis completo del ciclo de vida valora todos los efectos derivados del consumo de materia prima, las emisiones producto del gasto energético, así como los residuos generados en el proceso de manufactura y los efectos ambientales procedentes del fin de la vida del producto cuando éste se consume o es inutilizable. En sentido general, el ACV es un inventario en el cual se cuantifican los efectos medioambientales adversos generados en la vida del producto [6-12].

Existen numerosas publicaciones sobre el ACV; sin embargo, la evaluación de las tecnologías en la proyección de su diseño y construcción ha sido poco difundida [13-22].

Landfield y Karra (2000) presentaron el ACV de una máquina trituradora de roca. En este estudio no se consideran las etapas de construcción y el ensamble, pero concluyen que la de mayor impacto en el medio ambiente fue la etapa de explotación de la tecnología [18].

Otra investigación referente al tema fue presentada por Khoo (2009), en la cual se evalúan dos tecnologías para la termoconversión de residuos: la gasificación y la pyrolysis. Para diferentes condiciones fueron comparadas ambientalmente y se concluyó que la gasificación tenía mayor impacto medio ambiental. El enfoque de este análisis tuvo en cuenta el calentamiento global, el potencial de acidificación y la eutrofización. A pesar de ser un trabajo interesante, su alcance estuvo dirigido a los procesos de termoconversión [19]. Podrían citarse otros estudios acerca del ACV, pero la mayoría están referidos a procesos productivos específicos y sus alcances difieren del objetivo de esta investigación [13-17; 20-22].

Con tales consideraciones se pudo realizar el ACV de una máquina briqueteadora experimental por extrusión, desarrollada por el Grupo de Simbiosis Industrial de la Facultad de Ingeniería Mecánica de la Universidad de Oriente.

El objetivo fundamental de este análisis persigue valorar el impacto de la tecnología al medio ambiente sin considerar la transportación y el embalaje, ya que se construye en el propio centro.

FUNDAMENTACIÓN TEÓRICA

Existen diferentes métodos para evaluar los impactos ambientales, entre ellos se destacan la opción de analizar el efecto último del impacto ambiental, endpoint, así como considerar los efectos intermedios, midpoints. Las categorías de impacto ambiental intermedias se hallan más cercanas a la intervención ambiental, lo cual permite, en general, modelos de cálculo que se ajustan mejor a dicha intervención, pues proporcionan una información más detallada y en qué punto se afecta el medio ambiente. Las categorías de impacto finales son variables y afectan directamente a la sociedad; por tanto, su elección resultaría más relevante y comprensible a escala global. Aun así, actualmente, es más común recurrir a categorías de impacto intermedias [5,12].

Equipo experimental

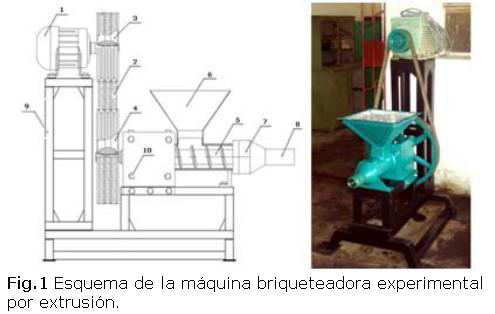

La máquina briqueteadora experimental por extrusión estará compuesta por ocho partes fundamentales, como se muestra en la figura 1, y su principio de funcionamiento puede ser descrito de la manera siguiente: el motor eléctrico (1) convierte la energía eléctrica de 220 V, proveniente de la red, en energía mecánica (movimiento de rotación), y a él está conectada una transmisión por correa (2), formada por una polea conductora (3) y una conducida (4), la cual tiene como función reducir el número de revoluciones por minuto que entran al tornillo extrusor (5) de 1 750 rpm a 500 rpm.

La biomasa es alimentada mediante de la tolva de alimentación (6) y será por caída libre; el tornillo extrusor la transporta hasta la boquilla (7) donde comienza el proceso de compactación debido a que el tornillo ejerce una presión de 25 MPa sobre la biomasa dispersa, lo que provoca que ésta pase a través del cambio de sección interno de la boquilla (proceso de extrusión) y sea evacuada por medio del tubo extrusor (8), el cual permite su total compactación, y ello da origen a un taco anular con una densidad de 750 kg/m3. La máquina es soportada por una estructura rígida (9) que permite su estabilidad; la sujeción de todas sus partes es realizada por medio de tornillos (10).

Procedimiento experimental

Consideraciones para el análisis del ciclo de vida

La implementación de los eco-indicadores de forma adecuada en un ACV debe ser analizada según las etapas siguientes [12, 22]:

1 Definir el propósito del cálculo o selección de los eco-indicadores.

2 Definir el ciclo de vida.

3 Cuantificar los materiales y procesos.

4 Interpretar los resultados.

Selección de los eco-indicadores y aspectos que se tienen en cuenta

Considerando las características de la máquina, se cuantificará el daño ocasionado al medio ambiente por la cantidad de materiales empleados, el proceso de fabricación y también por los residuos generados de las piezas que componen la máquina briqueteadora por tornillo extrusor [9, 12].

Producción de materiales

- Extracción de las materias primas hasta la última fase de elaboración, que tiene como resultado el material en bruto (barra, chapas, perfiles laminados, etcétera).

- Medios de transporte relacionados con el proceso de elaboración de los materiales en bruto.

Proceso de fabricación

- Emisiones del proceso en cuestión (corte, procesos de maquinado, soldadura, etcétera).

- Emisiones de los procesos de generación de energía que garantizan los restantes procesos.

Producción de residuos y tratamiento

- Materiales obtenidos del proceso de fabricación y que son reciclados.

- Piezas de la máquina después de su vida de explotación y que son recicladas.

Inventario de los materiales y procesos

Producción de los materiales

La cantidad de materiales empleados es calculada de las especificaciones del diseño que se propone. En la tabla 1 se muestra el balance para la producción de los diferentes materiales seleccionados en la fabricación de las piezas de la máquina. Este primer inventario permite estimar el peso de los semiproductos, para posteriormente relacionarlo con el eco-indicador que cuantifica su impacto al medio ambiente de acuerdo con el tipo de material producido.

Procesos de fabricación de piezas

En la tabla 2 se relacionan las piezas elaboradas y se contemplan los procesos tecnológicos involucrados en su fabricación. Esta etapa permite, con posterioridad, no sólo, evaluar ambientalmente los procesos llevados a cabo, sino también cuantificar los residuos generados por la diferencia de volumen entre el semiproducto y la pieza elaborada, lo cual dará las pautas a su tratamiento.

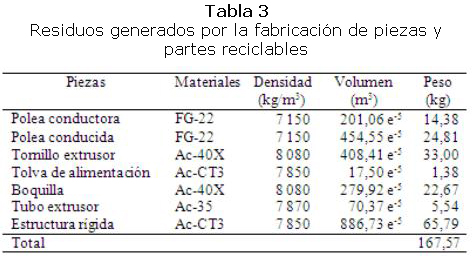

Producción de los residuos y su tratamiento

El tratamiento de residuos es una etapa significativa en el inventario del ACV, debido a que proporciona la información necesaria sobre los residuos del proceso de elaboración de las piezas y las partes de la máquina que son reciclables. Este balance aparece reflejado en la tabla 3. La estimación del peso de los residuos y su relación con el eco-indicador que lo caracteriza favorecen notablemente al medio ambiente.

En sentido general, la realización del inventario del ACV permite determinar las magnitudes y el indicador que caracterizan el proceso, los cuales se relacionan con los eco-indicadores, y por consiguiente determinan, en cuanto a su valor, el impacto al medio ambiente.

Cálculo de los eco-indicadores

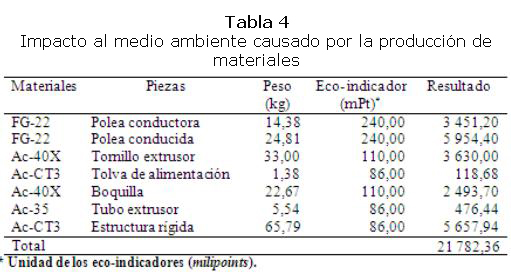

Impacto al medio ambiente debido a la producción de materiales

En la tabla 4 se cuantifica el impacto al medio ambiente teniendo en cuenta la producción de materiales, tomando como referencia valores de eco-indicadores presentados en el manual para diseñadores de Goedkoopy colaboradores [17].

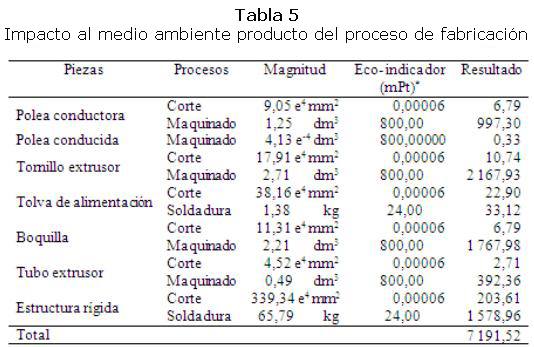

Impacto al medio ambiente, teniendo en cuenta la fabricación de las piezas

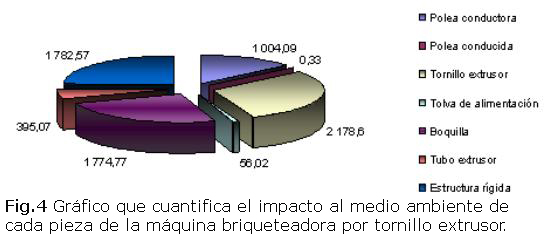

Los procesos tecnológicos para construir los elementos de la máquina briqueteadora aparecen reflejados en la tabla 5. En ella también se cuantifica, por la metodología antes mencionada, el impacto que ocasiona al medio la elaboración de estas piezas.

Impacto al medio ambiente como resultado de la producción de los residuos y su tratamiento

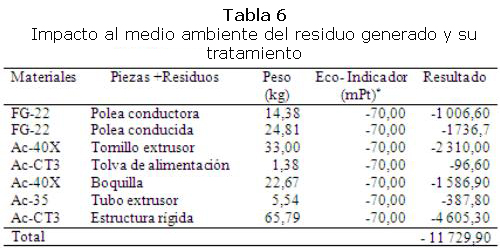

Un último análisis está referido a la producción de los residuos y su tratamiento. En la tabla 6 se cuantifican el peso de los residuos generados por

el proceso de elaboración de las piezas y las piezas que pueden ser recicladas. Para el estudio que se realiza, todas las piezas son recicladas. Un aspecto favorable que brinda esta información son los resultados negativos, los cuales indican beneficios al medio ambiente.

ANÁLISIS Y DISCUSIÓN

El diseño de cualquier sistema o equipo no debe estar aislado de las consecuencias que estos puedan ocasionar. Las decisiones han de responder a los nuevos avances en materia científica, tecnológica, social, económica y medioambiental. Errores cometidos en el diseño o simples detalles en su concepción pueden alterar superlativamente los niveles de inversión necesarios para su fabricación. Un aspecto importante, en el caso de agregados y máquinas agrícolas, es introducir las evaluaciones del impacto ambiental. Las materias primas tienen que extraerse. El producto se fabrica, se distribuye, se embala y, por último, se elimina.

Además, se debe considerar la utilización de los productos, la cual tiene un impacto ambiental, debido a que es la etapa donde se consume energía o materiales en la mayoría de los casos.

Generalmente, un análisis del ciclo de vida de un producto determinado contribuye a deducir su acción sobre el efecto invernadero, la acidificación y otros problemas ambientales, aunque se desconozca el impacto ambiental total [12,19].

El estudio realizado muestra el impacto al medio ambiente que proporciona la construcción de la máquina briqueteadora por tornillo extrusor, destacándose la producción de materiales (barras de acero o hierro fundido, chapas de acero, perfil laminado angular de alas iguales y fundición) con mayor influencia sobre el medio ambiente, al generar 21 782,36 mPt en comparación con la fabricación de piezas, la cual incide con 7 191,9 mPt como se observa en la figura 2. Aún cuando se analiza que todos los materiales son reciclables, sigue siendo de mayor incidencia la producción en bruto de éstos. En futuros diseños, sería conveniente analizar los kilogramos de material por producir para la construcción de las piezas, o sea, seleccionar los diferentes tipos de materiales teniendo en cuenta los coeficientes de seguridad en correspondencia con el consumo mínimo de materiales que se emplearán, los cuales garanticen el funcionamiento y la fiabilidad de la máquina.

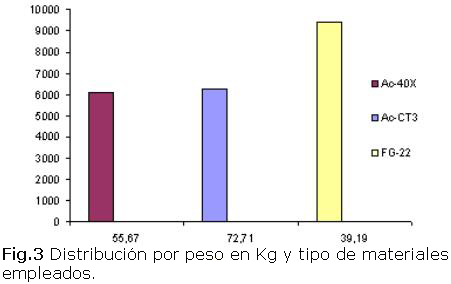

La elaboración de materiales afectó al medio ambiente como se muestra en la figura 3, por la producción de hierro fundido, la cual alcanzó valores

en el orden de 9 405,60 mPt (39,19 kg), que representa el 33 % del peso total de la máquina, mientras que la producción de acero de bajo porcentaje de carbono y acero aleado alcanzó valores de 6 253,06 mPt (72,71 kg) y 6 123,70 mPt (55,57 kg), respectivamente.

Estos resultados sugieren la selección de nuevos materiales con características similares a las del hierro fundido, pero con menor incidencia en el entorno. Podría valorarse la utilización de aceros con contenido medio de carbono (Ac-15, Ac-35) como sustitutos de los materiales de las piezas de hierro fundido (polea conductora y polea conducida).

Otro análisis realizado estuvo referido a la fabricación de las piezas que conforman la máquina briqueteadora, en el cual se destaca con mayor relevancia la construcción del tornillo extrusor, como se muestra en la tabla 5 y en el gráfico de la figura 4. Se denota que presenta un impacto al medio ambiente de 2 178,67 mPt, y se tuvo en cuenta el proceso de corte del semiproducto y el proceso de torneado para su maquinado. Esto indica buscar soluciones alternativas para el proceso de fabricación del tornillo extrusor, en las que los residuos generados y la energía demandada disminuyan en comparación con el modelo presente. El cálculo de este indicador analiza el volumen de residuo generado en dm3 y el área de corte en mm2. Para el caso de esta pieza se generó 2,71 dm3 de material residual y el área de corte del semiproducto fue de 17,91 e 4 mm2, por las dimensiones que éste presenta, aunque cabe destacar que el residuo es reciclado. Podrían sustituirse los procesos de corte y torneado actuales, por los procesos de corte, torneado del árbol, conformado de la helicoide y, para la unión de estas dos últimas partes, se puede emplear soldadura por arco eléctrico.

Este último método, aunque en él intervienen más procesos tecnológicos, disminuye los residuos generados para la fabricación del núcleo del tornillo, lo que equivale al ahorro de tiempo y, por consiguiente, al ahorro de energía y menor impacto ambiental. La helicoide puede ser desarrollada por conformado en caliente, seleccionando una platina de acero con propiedades mecánicas iguales o superiores a las del núcleo del tornillo, cumpliendo en todo momento con las condiciones de trabajo a que estará sometida (flexión, cortante y resistencia al desgaste).

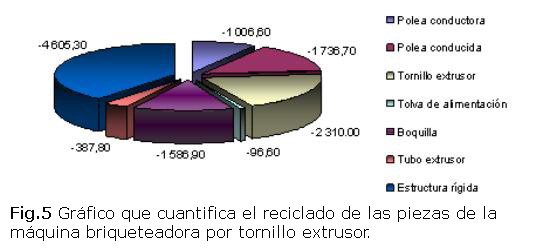

Un análisis final desarrollado, tuvo en cuenta los residuos generados y su tratamiento después de concluir la vida útil de la máquina. La figura 5 muestra que todos los componentes de esta tecnología pueden ser reciclados, estatus favorable para el medio ambiente, pero irreversible en el tiempo, esto insinúa que aunque - 11 729,90 mPt pueden retribuirse al medio por concepto de extracción de materiales y todos los procesos consecuentes a él, la máquina briqueteadora por tornillo extrusor deja una huella ecológica inevitable e irremediable hasta el momento. El resultado de los residuos podría ser significativo al seleccionar en el desarrollo de la propia tecnología y en la concepción del diseño la misma cantidad de material residual en el proceso de producción de materiales.

En el caso de la máquina briqueteadora que se muestra en la figura 1, un adecuado balance con el entorno podría lograrse seleccionando el 50 % de

material natural y el 50 % de material reciclado en la producción de materiales, esto se demuestra hallando la diferencia que existente entre el ecoindicador que cuantifica la producción de materiales (21 782,36 mPt) y el que tiene en cuenta los residuos generados (- 11 729,90 mPt), dando como resultado (10 052,46 mPt).

Al mayor flujo de energía y emisiones se le atribuye al proceso de producción de materiales, mientras que el mayor flujo de materia prima es representado por el Ac-CT3 el cual se manifiesta en mayor porcentaje en esta tecnología.

CONCLUSIONES

1 La producción de materiales resultó la etapa más significativa, al generar 21 782,36 mPt al medio ambiente, en comparación con la fabricación de piezas, la cual incide con 7 191,9 mPt.

2 En la producción de materiales, el hierro fundido fue el de mayor incidencia con 9 405,6 mPt (39,19 kg) al entorno, seguido de la producción de acero de bajo porcentaje de carbono con 6 253,06 mPt (72,71 kg) y, por último, la producción de acero aleado con 6 123,70 mPt (55,57 kg).

3 El tornillo extrusor fue la pieza que tuvo mayor influencia en el entorno durante el proceso de fabricación, al aportar de forma desfavorable 2 178,67 mPt. Para determinar este valor se tuvo en cuenta el proceso de corte del semiproducto, así como de torneado para su maquinado.

4 Los residuos generados por el proceso de fabricación de las piezas, así como las piezas después de concluir su vida útil consideradas residuos, fueron tratados como material reciclable y arrojaron - 11 729,9 mPt al medio ambiente de forma favorable.

BIBLIOGRAFÍA

1. AYRILMIS, N., BUYUKSARI, U. y AVCI, E. "Utilization of waste tire rubber in the manufacturing of particle board". Materials and Manufacturing Processes. 2009, vol. 24, nº 6. Págs. 688-692. ISSN 1042-6914.

2. STRACHOTA, A., STRACHOTOVA, B. y SPIRKOVA, M. "Comparison of environmentally friendly, selective polyurethane catalysts". Materials and Manufacturing Processes. 2008, vol. 23, nº 6. Págs. 566-570. ISSN 1042-6914.

3. ZHONG,W., SONG, B. y HUANG, X. "Environmental impacts of three polyhydroxyalkanoate (PHA) manufacturing processes". Materials and Manufacturing Processes. 2009, vol. 24, nº 5. Págs. 519-523. ISSN 1042-6914.

4. TARANTINI, M., LOPRIENO, D., CUCCHI, E., et al. "Life Cycle Assessment of waste management systems in Italian industrial areas: Case study of 1st Macrolotto of Prato". Energy. 2009, vol. 34, nº5. Págs. 613-622. ISSN 0360-5442.

5. HUBACEK, K., GUAN, D., BARRETT, J., et al. "Environmental implications of urbanization and life style change in China: ecological and water foot prints". Journal of Cleaner Production. 2009, vol. 17, nº 14. Págs. 1241-1248. ISSN 0959-6526.

6. DOVÌ, G., FRIEDLER, F., HUISINGH, D., et al. "Cleaner energy for sustainable future". Journal of Cleaner Production.2009, vol. 17, nº 10. Págs. 889-895. ISSN 0959-6526.

7. KADITI, A. "Bio-energy policies in a global context". Journal of Cleaner Production. 2009, vol. 17, nº 1. Págs. 4-8. ISSN 0959-6526.

8. YUNG, C., CHAN, K., WONG, W., et al. "Life cycle assessment of two personal electronic products-a note with respect to the energy-using product directive". International Journal of Advanced Manufacturing Technology. 2009, vol. 42, nº 34. Págs. 415-419. ISSN 0268-3768.

9. XU, X., JAYARAMAN, K., MORIN,C., et al. "Life cycle assessment of wood- fibre-reinforced polypropylene composites". Journal of Materials Processing Technology. 2009, vol. 198, nº 1-3. Págs. 168-177. ISSN 0924-0136.

10. WEINZETTEL, J., REENAAS, M., SOLLI, C., et al. "Life cycle assessment of a floating off shore wind turbine". Renewable Energy. 2009, vol. 34, nº 3. Págs. 742-747. ISSN 0960-1481.

11. KORONEOS, C.y NANAKI, E."Integrated solid waste management and energy production a life cycle assessment approach: the case study of the city of Thessaloniki".Journal of Cleaner Production. 2012, vol. 27, nº 1. Págs. 141-150. ISSN 0959-6526.

12. MATTILA, T., LEHTORANTA, S., SOKKA, L., et al. "Methodological aspects of applying Life Cycle Assessment to industrial symbioses". Journal of Industrial Ecology. 2012, vol. 16, nº 1. Págs. 51-60. ISSN 1088-1980.

13. NC. Gestión ambiental. Análisis del ciclo de vida. Principios y marco de referencia. Norma Cubana NC-ISO 14040: 1997. La Habana. Cuba. Oficina de Normalización. 1997.

14. NC. Gestión ambiental. Análisis del ciclo de vida. Definición del objetivo y alcance y Análisis del inventario. Norma Cubana NC-ISO 14041: 2000. La Habana. Cuba. Oficina de Normalización. 2000.

15. NC. Gestión ambiental. Análisis del ciclo de Vida. Evaluación del impacto del ciclo de vida. Norma Cubana NC-ISO 14042: 2000. La Habana. Cuba. Oficina de Normalización. 2000.

16. NC. Gestión ambiental. Análisis del ciclo de vida. Interpretación del ciclo de vida. Norma Cubana NCISO 14043:2000. La Habana. Cuba. Oficina de Normalización. 2000.

17. GOEDKOOP, M., EFFTING, S. y COLLIGNON, M. Eco-Indicador 99. Método para evaluar el impacto ambiental a lo largo del Ciclo de Vida. Manual para Diseñadores. 3th ed. Impreso por la Sociedad publica de Gestión Ambiental IHOBE. Encargado por el Ministerio Holandés de Medio Ambiente. Ámsterdam, Netherlands, 2000. Págs. 5-36. ISBN 90-72130-78-2.

18. LANDFIELD, A. Y KARRA, V. "Life cycle assessment of a rock crusher" .Resources, Conservation and Recycling. 2000, vol 28, no 5. Págs. 207-217. ISSN 0921-3449.

19. KHOO, H. "Life cycle impact assessment of various waste conversion technologies". Waste Management. 2009, vol. 29, nº 1. Págs.1892-1900. ISSN 1438-4957.

20. PERZON, M., JOHANSSON, K., Y FRÖLING, M."Life cycle assessment of district heat distribution in suburban areas using PEX pipes insulated with expanded polystyrene".International Journal of Life Cycle Assessment. 2007, vol. 12, nº 5. Págs.317-327. ISSN 0948-3349.

21. SONG, Y., YOUN, J.Y GUTOWSKI, T."Life cycle energy analysis of fiber-reinforced composites".Composites: Part A: applied science and manufacturing. 2009, vol.25, nº 5. Págs.1-30. ISSN 1359-835X.

22. WORAPON, K., PORNTIP, W.Y PRASERT, P."Life cycle assessment of bagasse waste management options".Waste Management. 2009, vol. 29, nº 6. Págs.1628-1633. ISSN 0956-053X.

Recibido: Mayo 2012

Aceptado: Noviembre 2012

Ing. Ronoldy Faxas-EscalonaI. Facultad de Ingeniería Mecánica, Universidad de Oriente, Cuba. faxas@fim.uo.edu.cu