Meu SciELO

Serviços Personalizados

Artigo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares em

SciELO

Similares em

SciELO

Compartilhar

Tecnología Química

versão On-line ISSN 2224-6185

RTQ vol.33 no.2 Santiago de Cuba maio.-ago. 2013

ARTÍCULO ORIGINAL

Simulación del proceso de producción de biodiésel a partir del aceite de Jatropha curcas

Simulation of the Production Process of Biodiesel From Jatropha Curcas Oil

Ing. Aniuska Castillo-PeñaI, Dr. Benigno Luis Labrada-VázquezII, Dra. Margarita Penedo-MedinaII, Dra. Ana Estela Sánchez-del-Campo-LafitaII

I: Delegación Ministerio de Ciencia, Tecnología y Medio Ambiente, Holguín, Cuba.

II: Facultad de Ingeniería Química, Universidad de Oriente, Santiago de Cuba, Cuba. benigno@rect.uo.edu.cu

RESUMEN

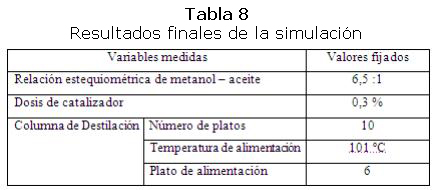

El trabajo presenta la simulación del proceso de producción de biodiésel a partir del aceite de Jatropha curcasutilizando el simulador de procesos Hysys 3,2, con el objetivo de valorar técnicamente diferentes alternativas de producción. Para el diagrama de flujo del proceso, se seleccionaron un reactor de conversión para neutralizar los ácidos grasos presentes en el aceite, un reactor de flujo en pistón para la reacción de transesterificación, una columna de destilación para recuperar parte del metanol que no reaccionó, un reactor de conversión para eliminar el hidróxido de sodio utilizado como catalizador, una torre de extracción líquido-líquido para separar la glicerina del biodiesel y dos separadores para la purificación de los productos. Se evaluaron las influencias en el proceso de la relación molar alcohol-aceite, porcentaje másico de catalizador y en la torre de destilación, número de platos, plato de alimentación y temperatura del alimentado. Se determinó que la relación alcohol-aceite de 6,5:1, porcentaje de catalizador de 0,3, columna de destilación con 10 platos y alimentada por el plato seis a una temperatura de 101 ºC, garantizaban una elevada conversión del aceite y separar el alcohol con el menor gasto de energía.

Palabras clave: hysys, Jatropha curcas, simulación, biodiesel, biocombustibles, transesterificación.

ABSTRACT

The paper presents the simulation of the process of producing biodiesel from jatropha curcas oil using the process simulator Hysys 3,2, with the aim of evaluating alternative production technically. To the process flow diagram, we selected a conversion reactor to neutralize the fatty acids present in the oil, a plug flow reactor for the transesterification reaction, a distillation column to recover some of the unreacted methanol, a conversion reactor to remove the sodium hydroxide used as a catalyst and a tower of liquid-liquid extraction to separate the glycerol from biodiesel and two separators for purifying the products. Influences were evaluated in the process of alcohol-oil molar ratio, percentage by mass of the catalyst and distillation tower, number of plates, feed plate and feed temperature. It was determined that the alcohol-oil ratio 6,5:1, 0,3 percent catalyst, distillation column with 10 plates and powered by six to one plate temperature of 101 ° C, guaranteeing a high conversion of the oil with alcohol and separating the less energy.

Keywords: hysys, Jatropha curcas, simulation, biodiesel, biofuels, transesterification.

INTRODUCCIÓN

El biodiésel constituye un grupo de biocarburantes, que entre otros, se obtiene a partir de aceites vegetales como: soja, colza, girasol, Jatropha curcas, etcétera. Son metilésteres de los aceites vegetales obtenidos por reacción de los mismos con metanol, mediante el proceso de transesterificacion que produce glicerina como producto secundario. Los metilésteres de los aceites vegetales poseen características físicas y físico-químicas muy parecidas al diesel o gas-oil obtenido del petróleo con el que pueden mezclarse [1].

La producción de biodiesel a partir de aceites vegetales constituye una alternativa viable y ecológica ante la situación actual con los combustibles fósiles por sus elevados precios, inevitable agotamiento y nivel de contaminación.

El uso de biocombustibles resulta la opción más efectiva que se ha encontrado, pues provienen de una fuente renovable, favorecen el desarrollo de la agricultura y contribuyen a disminuir el deterioro medioambiental. Sin embargo, las fuentes de obtención de los aceites vegetales ha generado otro inconveniente, pues entre ellas se encuentran el maíz, soja, maní, por solo citar algunos, cuyo empleo como biocombustibles afecta la producción de alimentos, otro de los graves problemas que enfrenta la humanidad. Es por ello que se han buscado otras fuentes de obtención como los aceites de palma, jatropha, cachaza (subproducto de la producción de azúcar de caña), aceites de freír usados, entre otros.

La jatrophase impone en el mercado como la nueva propuesta para obtener biocombustible. El cultivo de la planta trae beneficios al suelo; tanto el cultivo como su procesamiento crean puestos de trabajo y favorecen en gran medida a los países subdesarrollados.

En Cuba el biodiésel no se ha explotado comercialmente como combustible, pero existe un vasto conocimiento sobre el uso de los aceites vegetales y sus mezclas combustibles. En la empresa de cultivos varios del municipio Guantánamo en la provincia de igual nombre, el Ministerio de Ciencia, Tecnología y Medio Ambiente (CITMA), el Centro de Aplicaciones Tecnológicas para el Desarrollo Sostenible (CATEDES) y otros, están realizando estudios sobre el aceite deJatropha curcas, siendo uno de sus intereses la producción de biodiésel.

Partiendo del problema científico que es el desconocimiento de la tecnología más conveniente para producir biodiésel empleando el aceite de Jatropha curcasobtenido en la Empresa de Cultivos Varios del municipio Guantánamo, este trabajo se planteó como objetivo, simular el proceso de obtención de biodiésel a partir del aceite de Jatropha curcas,utilizando el simulador de proceso Hysys 3,2, para valorar diferentes alternativas tecnológicas.

El biodiésel es un combustible completamente natural y renovable que puede ser utilizado en cualquier aplicación donde se use diésel. Es definido por la "American Society for Testing and Materials" (ASTM), como los ésteres monoalquílicos de ácidos grasos de cadenas largas derivados de las fuentes lipídicas renovables. Es producido por la reacción de un aceite vegetal o una grasa animal con un alcohol en presencia de un catalizador, para dar glicerina y los ésteres [2]. En la tabla 1 se presentan algunas especificaciones que caracterizan la calidad del biodiésel.

Los principales productores de biodiésel son Alemania, Estados Unidos, Francia, Argentina y Brasil, que producen el 68,4 % del total del biodiesel del mundo. En 2009, Europa fue el principal mercado de biodiésel, con una producción de 49,8 %, seguida por el continente americano (32,8 %) y la región Asia-Pacífico (4,4 %) [4].

En Cuba se han localizado las fuentes de aceites vegetales que existen y la posibilidad de emplearlas para la producción de biodiésel, teniendo en cuenta que la alimentación del pueblo no se vea afectada. Se desarrolla un proyecto que tiene por nombre "La biomasa como fuente renovable de energía en el medio rural" (Biomas Cuba), el cual está destinado a obtener fuentes de energía a partir de oleaginosas no comestibles. La elaboración de biodiesel está a cargo del Centro de Aplicaciones Tecnológicas para el Desarrollo Sostenible (CATEDES), de la provincia Guantánamo [5].

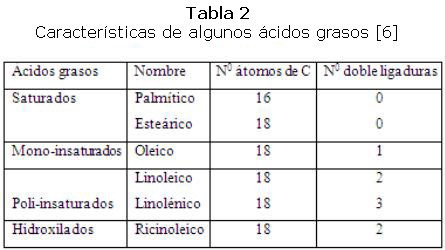

A continuación se muestra la tabla 2.

La jatropha, perteneciente a la familia de las Euphorbiaceae, es una planta originaria de México y Centroamérica, pero crece en la mayoría de los países tropicales [7]. Del género Jatropha, se reconocen 15 especies en Cuba [8]. Entre estas se encuentran: Jatropha angustifolia (peregrina del pinar), Jatropha diversifolia (peregrina), Jatropha gossipifolia(frailesillo) y Jatropha curcas (piñón de botija).

La Jatropha curcases un arbusto resistente, cuyo ciclo productivo se extiende de 45 a 50 años. El desarrollo del fruto necesita 90 días desde la floración hasta que madura la semilla. A los 8 meses primera cosecha, 200/250 kg/ha. Luego de año y medio se efectúan dos cosechas anuales. Desarrollada la planta, anualmente se obtiene alrededor de 10 kg de frutos por planta, de las cuales, 4 kg corresponden a la semilla. El rendimiento es de 25 t de frutos por hectárea y 10 t de semilla (con una población de 2 500 plantas por hectárea). Esta producción mejora con régimen de lluvias adecuado y la cosecha es manual (cultivo de alto impacto social) [1, 9].

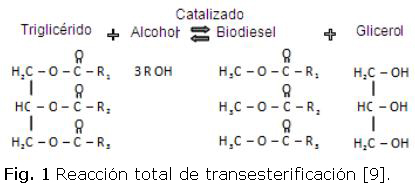

La transesterificación es el proceso más usado en la obtención de biodiesel a partir de los aceites vegetales y grasas animales. Triglicéridos reaccionan con alcoholes de cadena corta (metanol o etanol) en presencia de un catalizador y forman ésteres (metílico o etílico), que componen el

biodiésel y el glicerol.

Las figuras 1 y 2 muestran la reacción total de transesterificación y sus etapas respectivamente.

En la transesterificación básica se utiliza una temperatura de 60 ºC, una relación molar alcohol-aceite de 6:1 y una concentración del catalizador entre 0,3 -1 % en peso de aceite según el tipo de aceite y el contenido de ácidos grasos libres [10].

Si el sistema es catalizado por álcalis (hidróxido y metóxido de sodio o potasio), se usa una temperatura próxima al punto de ebullición del alcohol (por ejemplo 65 ºC en el caso de metanol) y una relación de seis moles de alcohol por uno de aceite. En estas condiciones se convierte a ésteres metílicos entre el 90-98 % del aceite en 45-90 minutos. Además, dicho sistema es sensible a los contaminantes de los reactantes, como el agua y los ácidos grasos libres [6].

La simulación de procesos, ya sea a través de simuladores comerciales (Aspen Plus, Hysys, Chemcad, etcétera), la programación en Excel, MatLab, Visual Basico cualquier otro lenguaje de programación, es una herramienta que proporciona innumerables facilidades a la industria química, ello contribuye a facilitar el alcance de los objetivos trazados en cualquier proceso industrial, pues una planta química virtual construida con simuladores es la mejor forma de ahorrar dinero, tiempo, y de proteger al medio ambiente y las vidas de quienes trabajan en ella.

La potencia de un simulador se expresa por su robustez (programa ejecutivo y módulos), cantidad de operaciones unitarias, métodos termodinámicos que tiene implementados y dimensión de la base de datos de estimación de propiedades.

Para el proceso de producción de biodiésel se emplean por lo general cinco etapas principales que consisten en: a) pretratamiento del aceite, b) la reacción química, c) separación del alcohol, d) neutralización y separación del catalizador, e) separación y purificación del biodiésel y f) purificación de la glicerina en caso de que esta última se desee recuperar.

La etapa de separación y purificación del biodiésel es primordial para determinar los costos de operación. Algunos autores como Gerpen (2005), Haaset al.(2006) y Castañeda et al.(2005), proponen separar primero los ésteres y la glicerina antes de recuperar el alcohol [10]. Otros como Ma et al. (1998) y Zhang et al.(2001), exponen que es mejor una destilación a vacío para recuperar el alcohol antes de separar la glicerina y el biodiésel por decantación. Esto, aunque requiere unaoperación a vacío, facilita la separación de fases y hace el proceso más eficiente [10].

MATERIALES Y MÉTODOS

Materia prima

Se empleó aceite de Jatropha curcasdebido a que esta planta está disponible en Cuba, es resistente al clima, a los depredadores, etcétera; de ella se obtienen rendimientos aceptables sin necesidad de muchos cuidados ni elevados costos de producción y sus frutos no son comestibles.

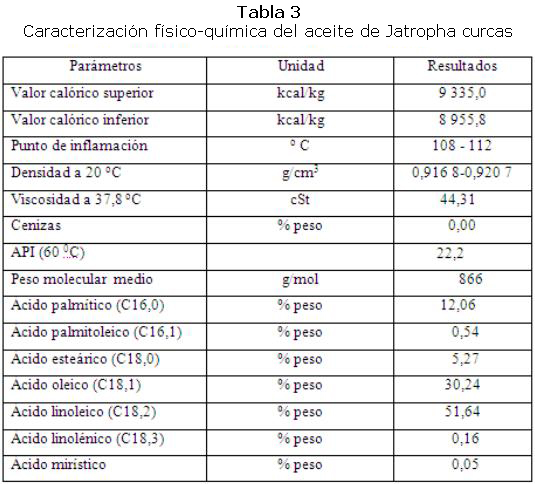

En la tabla 3 se presenta la caracterización físico-química del aceite de Jatropha curcasextraído de semillas de la región semiárida de Guantánamo. Los datos fueron obtenidos en la Universidad Federal Río de Janeiro, Brasil (Laboratorio Greentech) y en el Laboratorio de la Refinería Hermanos Díaz de Santiago de Cuba, Cuba.

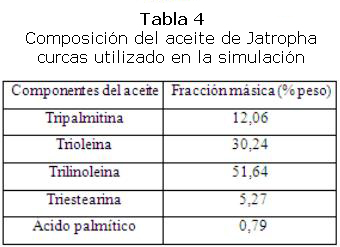

Las características del aceite de Jatropha curcas que se utilizaron para la simulación se muestran en la tabla 4, donde se observa que está formado por trilinoleína y trioleína en mayor proporción, además de tripalmitina y triestearina; los restantes triglicéridos que contiene el aceite se consideraron como ácido palmítico, que es el más común.

El alcohol utilizado fue el metanol. Según la estequiometría de la reacción, la relación molar alcohol-aceite fue de tres moles de alcohol por cada mol de triglicérido, obteniéndose tres moles de metiléster y uno de glicerol. Sin embargo, [10-12] recomiendan una relación molar 6.1 para asegurar que todos los triglicéridos reaccionen.

El catalizador utilizado fue hidróxido de sodio

La temperatura elegida fue 65 ºC, por reportarse que el máximo rendimiento se produce a temperaturas en el rango 60-80 ºC para una relación de alcohol-aceite 6.1.

Definición de los componentes químicos

El simulador de procesos Hysys 3,2, además de la amplia base de datos de compuestos químicos, posee herramientas que permiten crear aquellos compuestos que no aparecen en su librería. La biblioteca de este simulador tiene información disponible sobre el hidróxido de sodio, metanol, glicerina, agua, metilésteres y ácidos grasos que son compuestos presentes en el proceso; sin embargo, los triglicéridos deben definirse como compuestos hipotéticos. Para crear estos compuestos existen diversos métodos de contribución por grupos entre los que se encuentra el de Constantinou-Gani. [12].

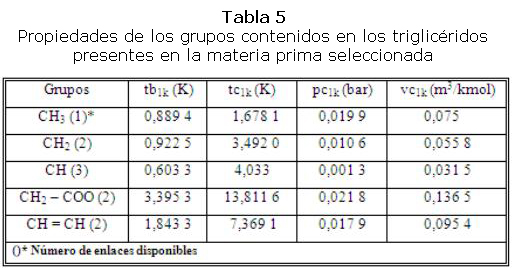

Para calcular las propiedades de los triglicéridos, se buscaron las propiedades por grupos en [13], las que se muestran en la tabla 5. Luego se calcularon las propiedades según el método de contribución por grupos seleccionados, tabla 6, donde se muestra además, su masa molecular.

Se crearon tres compuestos sólidos: ácido fosfórico, fosfato de sodio y palmitato de sodio. Las propiedades necesarias para definirlos se

muestran en la tabla 7.

Definición del modelo termodinámico

Se escogió el modelo termodinámico Extended NRTL para la fase líquida, por ser basado en los coeficientes de actividad recomendados para sistemas no ideales. Este método tiene la característica de no cumplirse en la fase vapor, por lo que se empleó una ecuación de estado para la fase vapor, siendo la recomendada, para este caso, Peng-Robinson [14].

Definición de las reacciones

Se definieron dos reacciones de conversión con 100 % de rendimiento, la primera para neutralizar el ácido palmítico presente y la segunda para eliminar el catalizador hidróxido de sodio y cuatro reacciones cinéticas para la transesterificación de los triglicéridos.

Los parámetros cinéticos necesarios para definir las reacciones de transesterificación son el factor pre-exponencial o factor de frecuencia (A) y la energía de activación de la ecuación de Arrhenius (Ea).

Los valores fijados fueron A = 9,153 4*106l/(gmol-s)y Ea = 60 701 kJ/kmol [15].

Etapas del proceso

Neutralización

Una corriente de aceite de Jatropha curcascon flujo de 200 000 kg/h y otra de hidróxido de sodio con 246,4 kg/h de flujo fueron mezcladas y calentadas hasta 65 ºC. La mezcla se introduce a un reactor de conversión para transformar el ácido palmítico en palmitato de sodio que es un sólido. Luego se realiza la separación de los productos de la reacción para obtener el aceite a transesterificar.

La reacción de transesterificación ocurrió en un reactor de flujo en pistón, que asegura una mayor superficie de contacto. A la entrada de esta etapa el aceite se mezcló con metanol y con hidróxido de sodio que actúa como catalizador.

Recuperación del metanol

La mezcla de productos y reactantes a la salida del reactor, se bombea y calienta para saturarla, evitando así un mayor consumo de energía en la columna de destilación. De este equipo sale el metanol por el tope y la mezcla de biodiésel y glicerina por el fondo.

Para esta etapa se puede emplear un separador flash, sin embargo con una columna de destilación se logra una mayor recuperación del alcohol. Además se decidió poner esta operación a continuación del reactor pues en la mezcla, el metanol está en mayor proporción y así es mayor su recuperación.

Separación del catalizador

La separación del hidróxido de sodio que sale en la mezcla del fondo de la columna se realizó en un reactor de conversión empleando ácido fosfórico. Después se utilizó un separador que elimina de la corriente líquida el fosfato de sodio.

Lavado del biodiésel

Una torre de extracción líquido-líquido fue utilizada con agua como solvente para separar el biodiésel de la glicerina. Por el tope sale el biodiésel contaminado de aceite, metanol y agua, y por el fondo se obtiene la glicerina con agua y metanol.

Separación del biodiésel

Para purificar el biodiésel se emplea un separador, calentando antes la mezcla para facilitar la separación del agua y el biocombustible. Se obtiene por el tope, agua contaminada de metanol, y por el fondo el biodiésel con más del 95 % de pureza.

Recuperación de la glicerina Se calentó la mezcla que sale por el fondo de la torre de extracción y se separa, obteniéndose por el tope agua y metanol, y por el fondo la glicerina con más del 95 % de pureza.

En la figura 3 se muestra el diagrama de flujo obtenido.

RESULTADOS

Una vez implementado el proceso de producción de biodiésel sobre el simulador Hysys 3,2, se realizaron simulaciones con el objetivo de encontrar las variables que aseguren un resultado con el mínimo consumo de energía y materiales lo que conlleva a un menor costo en el proceso. Para todos los casos que se analizaron, se empleó la opción DataBook, que permite variar valores de variables independientes dentro de un rango establecido y registrar su efecto sobre variables del proceso seleccionadas como casos de estudio.

El primer caso de estudio se realizó con la relación molar de alcohol-aceite. El análisis de esta variable resulta fundamental pues durante la reacción se forma el producto deseado.

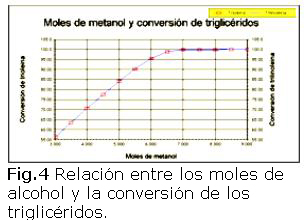

Teóricamente se necesitan tres moles de alcohol por cada mol de triglicérido, sin embargo [10-12] plantean que la mejor relación molar es 6:1 cuando se emplean catalizadores básicos. También [9] asegura que la relación alcohol-aceite debe ser superior a seis, pero no debe sobrepasar los nueve moles, pues el aceite estaría diluido en el alcohol, lo que reduciría su concentración, y la velocidad de la reacción de transesterificación disminuiría. Se estudió la influencia de la relación alcohol-aceite en el rango de 3:1 hasta 9:1, con incremento de 0,5:1 sobre las variables porcentaje de conversión de tioleína y trilinoleína.

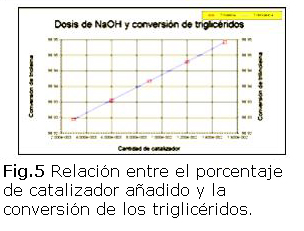

El segundo caso de estudio fue el porcentaje másico de catalizador a añadir, que garantice que la reacción ocurra de manera eficiente. El porcentaje de catalizador a añadir en la transesterificación básica según [10, 11] debe estar entre 0,3 y 1 % con respecto al aceite. Se estudió la influencia del porcentaje másico de catalizador en el rango 0,3 hasta 1,5, con incremento de 0,3, sobre las variables porcentaje de conversión de tioleína y trilinoleína. La columna de destilación es un equipo muy influyente en los costos de operación del proceso. Las energías que utiliza inciden en los costos atribuibles a los combustibles empleados, y el flujo que se recircula a la columna incide en el tamaño de esta.

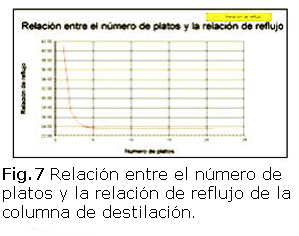

Se analizaron como tercero, cuarto y quinto casos de estudio, la influencia del número de platos, el plato de alimentación y la temperatura del alimentado en la columna de destilación respectivamente, sobre la relación de reflujo y la energía intercambiada en el condensador y en el rehervidor en todos los casos. Para el tercer caso de estudio, el rango de variación del número de platos fue 5-25 con incremento de la unidad.

Para la mayoría de las situaciones de separación en columnas de destilación, la temperatura de la corriente de alimentación a emplear está comprendida entre la temperatura de la corriente de salida en el destilado y la temperatura del residuo [16].

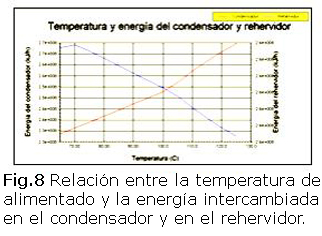

En el cuarto caso de estudio se analizó la Influencia de la temperatura de alimentación a lacolumna de destilación sobre la energía intercambiada en el condensador y en el rehervidor, y sobre la relación de reflujo. El rango de variación de la temperatura de alimentación a la columna de destilación fue de 65 hasta 125 0C, con un incremento de 5 0C.

La ubicación física del plato de alimentación de una columna de destilación divide a ésta en dos regiones con características muy diferentes. La región por encima (sección de rectificación), es rica en especies volátiles; mientras que la región por debajo (sección de agotamiento) se caracteriza por tener una mayor concentración de especies menos volátiles. Ambas regiones deben tener un tamaño adecuado que permita cumplir con las especificaciones para el destilado y el residuo. La mejor localización del plato de alimentación se evalúa teniendo en cuenta los costos de operación, es decir, el consumo de energía, de ahí la importancia de su análisis.

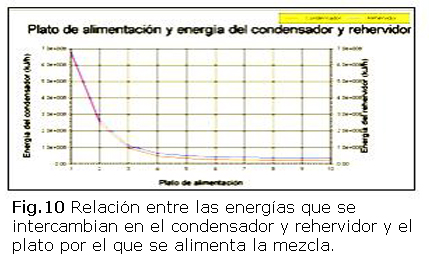

En el quinto caso de estudio se analizó la relación entre la ubicación del plato de alimentación de la columna de destilación y la energía intercambiada en el condensador y en el rehervidor, y sobre la relación de reflujo. El rango empleado fue 1-10 con incremento de la unidad.

ANÁLISIS DE LOS RESULTADOS

El objetivo de este análisis es determinar los parámetros que aseguren el mejor rendimiento con el menor gasto de materiales y energía.

En la figura 4 se muestra que en el rango de tres a seis moles, la conversión de los triglicéridos aumenta de 56 a 95 %. A valores superiores, los cambios son pequeños (99-100 %), por agotamiento de la sustancia limitante de la reacción (triglicéridos). Una relación de 6,5:1 para un 98,92 % de conversión, es el mayor rendimiento posible con el menor consumo de alcohol.

Un incremento de la masa de catalizador aumenta la conversión, pero los cambios son pequeños en el rango considerado para la cantidad de catalizador (0,3-1,5 %). Se seleccionó 0,3 % por ser el menor valor del porcentaje de catalizador empleado, figura 5.

La energía intercambiada disminuye al aumentar el número de platos en la torre, aunque a partir del plato 10 los cambios son pequeños, figura 6. La razón de reflujo disminuye a medida que el número de platos se incrementa, figura 7.

De acuerdo a las figuras 6 y 7 se seleccionan 10 platos para la columna de destilación. Un aumento de temperatura en la corriente de alimentación a la columna disminuye la energía requerida en el rehervidor y aumenta la necesaria en el condensador, La temperatura que minimizó el consumo total de energía en la columna (rehervidor y condensador) se tomó 101 0C, figura 8.

Incrementos de la temperatura del alimentado a la columna aumenta la relación de reflujo lo que influye de modo positivo en las dimensiones de este equipo, pues permite utilizar columnas de menores dimensiones, aunque provoca al mismo tiempo un aumento en el consumo energético.

Considerando las figuras 8 y 9 se seleccionó una temperatura de 101 ºC para el alimentado a la columna de destilación, con este valor se reduce la energía intercambiada en el condensador y en el rehervidor.

En la figura 10 aparece la relación entre el plato de alimentación a la columna de destilación y la energía intercambiada en el condensador y en el rehervidor. Cuando la mezcla se alimenta entre los platos 1-10 la curva tiende a ser asintótica al eje de las abscisas, lo que demuestra que a partir del plato seis los cambios energéticos son mínimos.

La figura 11 muestra la relación entre el plato de alimentación a la columna de destilación y la relación de reflujo. Al alimentar la mezcla por los platos de 1-10 se aprecia un comportamiento semejante al mostrado en la figura 10 a partir del plato seis.

Es por los resultados mostrados en las figuras 10 y 11 que se elige al plato seis para introducir la mezcla alimentada garantizando menores consumos de energía.

A continuación ver tabla 8.

Características del biodiésel obtenido en la simulación

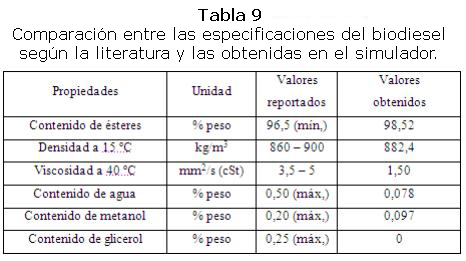

Una vez implementado el proceso y efectuada la simulación es necesario realizar una comparación entre las especificaciones del biodiésel obtenido en el simulador y las reportadas en la referencia [4].

A continuación ver tabla 9.

Los parámetros medidos para comprobar la calidad del biodiésel obtenido en el simulador, están en correspondencia con los reportados en la referencia [4]. La única propiedad que está por debajo de los límites establecidos es la viscosidad cinemática. Sin embargo [15] afirman que este valor bajo de viscosidad puede deberse a un alto contenido de compuestos insaturados presente en el aceite (aproximadamente 80 % de oleina y linoleina).

CONCLUSIONES

1 Con el simulador de procesos Hysys 3.2, fue posible simular el proceso de producción de biodiésel. Esta herramienta facilitó la realización del análisis de sensibilidad para diferentes variables del proceso, lo que permitió explorar diferentes alternativas y seleccionar aquella que con menores gastos de materiales y energía asegure un buen rendimiento del proceso.

2 Se realizó el estudio de la obtención de biodiésel, sus etapas, y las materias primas que se pueden emplear, seleccionándose el aceite de Jatropha curcas como la materia principal por su disponibilidaden nuestro país y sus excelentes propiedades.

NOMENCLATURA

MJ: número de grupos de segundo orden

NK: número de grupos de primer orden

Pc: presión crítica, bar

pck1: presión crítica correspondiente a los grupos de primer orden, bar

pck2: presión crítica correspondiente a los grupos de segundo orden, bar

Tb:temperatura de ebullición, K

tbk1: temperatura de ebullición correspondiente a los grupos de primer orden, K

tbk2: temperatura de ebullición correspondiente a los grupos de segundo orden, K

Tc:temperatura crítica, K

tck1: temperatura crítica correspondiente a los grupos de primer orden, K

tck2: temperatura crítica correspondiente a los grupos de segundo orden, K

Vc: volumen crítico, cm3 mol-1

vck1: volumen crítico correspondiente a los grupos de primer orden, cm3 mol-1

vck2: volumen crítico correspondiente a los grupos de segundo orden, cm3 mol-1

W:constante de las ecuaciones del método de contribución por grupos de Constantinou-Gani igual a cero para los grupos del primer orden y uno para los del segundo orden.

BIBLIOGRAFÍA

1. SRL, C. E. FICHA TÉCNICA DE LA JATROPHA CURCAS.; http://jatrophaargentina.blogspot.com.

2. ZHANG Y., D. M., McLEAN, D. D, KATES. M. Biodiesel production from waste cooking oil: 1. Process design and technological assessment. Bioresource Technology 2003. 89. Págs. 1-16.

3. Según un análisis de GLOBALDATA, el Mercado Mundial del biodiesel frenará su crecimiento de aquí a 2020.; www.inia.gob.pe/boletin/boletin0019/noticia_biodiesel.htm.

4. Biomas Cuba: una alternativa humana para producir biocombustibles.; http://www.solvision.co.cu/index.php/200911031854/Portada/biomas-cuba-una-alternativa-humana-para-producir-biocombustibles.html

5. CARRILLO, L. Energía de Biomasa. 1° ed. ed. S.S. Jujuy. 2004.

6. SCHMOOK, B. S. P., KU, J. Jatropha curcas: Distribution and Uses in the Yucatan Peninsula in First International Symposium on Biofuel and Industrial Products from Jatropha curcas and other Tropical Oil Seed Plants. 1997. Managua, Nicaragua.

7. MACHADO R, S. J.Comportamiento de tres procedencias de Jatropha curcas en el banco de germoplasma de la EEPF "Indio Hatuey". Pastos y Forrajes 2009. 32 (1): Matanzas.

8. OM, N.d.l.C., PRODUÇÃO DE BIODIESEL A PARTIR DA TRANSESTERIFICAÇÃO DE ÓLEO DE PINHÃO MANSO (JATROPHA CURCAS LIN): ESTUDO TEÓRICO E EXPERIMENTAL, in Escola de Química. 2008, Universidad Federal de Rio de Janeiro: Rio de Janeiro. Pág. 216.

9. MONTOYA, R. Evaluación integral de la eficiencia económica y ambiental de procesos para la obtención de biodiesel2008, Universidad Nacional de Colombia.

10. MA F., C. D., HANNA, M. Biodiesel fuel from animal fat. Ancillary studies on transesterification of beef tallow. Industrial Engineering Chemical Research, 1998. 37. Págs. 3768-3771.

11. REYNOSOS J, B. R., MONESTEROLO, V. Aplicación de métodos de contribución por grupos para estimación de propiedades de biomoléculas de importancia en la industria. 2010, Universidad Tecnológica Nacional. Córdoba, Argentina.

12. POLING B, P. J., O'CONNELL, J. The Properties of Gases and Liquids. Fifth ed. 2004.

13. MOHD, K. HYSYS: An Introduction to Chemical Engineering Simulation.; http://www.fkkksa.utm.my/staff/kamaruddin.

14. ZAPATA C, M. I., ARENA, C., HENAO, U. Producción de biodiesel a partir de Aceite Crudo de Palma: 1. Diseño y simulación de dos procesos continuos. Dyna, 2007. 74 (151). Págs. 77-82.

15. TRINDADE T, P. V., SILVA, J, ANASTÁCIO, P. Operações de Separação por Destilação. 2005, Instituto Superior de Engenharia da Lisboa: Lisboa.

Recibido: Mayo de 2012

Aceptado: Noviembre de 2012

Ing. Aniuska Castillo-PeñaI, Delegación Ministerio de Ciencia, Tecnología y Medio Ambiente, Holguín, Cuba.