Mi SciELO

Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Tecnología Química

versión On-line ISSN 2224-6185

RTQ vol.34 no.1 Santiago de Cuba ene.-abr. 2014

ARTÍCULO ORIGINAL

Viable elección para recuperar aguas de pasteurización

Viable Choice to Recover Pasteurization Waters

MSc. Telvia Arias-Lafargue

Facultad Ingeniería Química, Universidad de Oriente, Santiago de Cuba, Cuba. tal@fiq.uo.edu.cu

RESUMEN

Para disminuir la carga contaminante que se vierte a la bahía procedente de la Cervecería Hatuey, se diseñó un sistema de bombeo para recuperar el agua que se utiliza en el proceso de pasteurización en el embotellado de cervezas y maltinas de la ciudad de Santiago de Cuba. El sistema propuesto cuenta con tuberías de acero comercial de 3 1/2 "std, 2 bombas B.S.C. 50-30 y 2 tanques de 3 m3 de capacidad para almacenar agua fría y caliente respectivamente. Con la propuesta se logra disminuir el costo de producción por ahorro de agua de proceso, así como las emisiones de los gases productos de la combustión lográndose un ahorro de 1 642,81 kg/h de vapor lo que representa un ahorro de combustible 241 ton/año, representando un ahorro de 15 455,96 $/año.

Palabras clave: contaminación, aguas de pasteurización, recirculación de agua.

ABSTRACT

To reduce the pollution that is discharged into the bay from Hatuey Brewery, we designed a pumping system to recover water used in the process of pasteurization and bottling of beer maltinas city of Santiago de Cuba. The proposed system has commercial steel pipe 3 1/2 " std, 2 pumps B.S.C. 50-30 and 2 tanks 3 m3 capacity for storing hot and cold water respectively. The proposal allows to reduce the production cost by saving process water and gas emissions combustion products achieving savings of 1 642,81 kg/h of steam which represents a fuel saving 241 ton/year, representing a saving of $ 15 455,96/year.

Keywords: pollution, pasteurization waters, water recirculation.

INTRODUCCIÓN

Uno de los principales problemas ambientales identificados en la ciudad de Santiago de Cuba es la contaminación de la bahía, a la cual contribuye en gran medida el Río Yarayó. Uno de los centros que más aguas residuales vierte al mencionado río es la Cervecería Hatuey. Esta situación se debe a que en el proceso se generan grandes cantidades de agua residual con una carga contaminante sumamente elevada, debido a la alta temperatura, presencia de hidróxido de sodio, ácido peracético, entre otros contaminantes. [1] Con la descarga de residuales líquidos la cervecera viola la norma de vertimiento de aguas residuales vigente. [5] Una de las fuentes de vertimiento es el área de embotellado de cervezas y maltinas, constituyendo el objetivo de este trabajo presentar una estrategia que permita disminuir los residuales líquidos generados en el área de embotellado, para lo cual se propone diseñar un sistema de recirculación de agua en el proceso de embotellado para recuperar el agua fría y caliente que se vierte en esta zona y enviar esta agua hacia un tanque de almacenamiento.

FUNDAMENTACIÓN TEÓRICA

A nivel mundial, se estima que del 20 al 30% de la demanda de agua dulce, se dedica a actividades de producción industrial. Por esta razón, el agua puede considerarse como una de las materias primas más utilizadas en la industria. Es empleada de diferentes maneras: para limpiar, calentar y enfriar; para generar vapor; como materia prima; como disolvente y como parte constitutiva del propio producto. La cantidad de agua que requiere cada fase del sistema productivo, varía enormemente según el proceso industrial.

El agua puede provenir tanto de redes de suministro de agua potable, como de captaciones propias (pozos, sondeos, o tomas de aguas superficiales). Los sectores de la industria donde el consumo de agua tiene mayor peso, son el químico, el papelero, el textil y el de curtido de pieles. En la industria procesadora de papel, la mayoría del agua se utiliza como medio de transporte de la fibra de papel. En las refinerías de petróleo, el mayor por ciento es para refrigeración y la generación de vapor.

En los mataderos y en la industria procesadora de embutidos, el agua es para limpieza. En la fabricación de productos como lejías o emulsiones, en su mayoría, se incorpora al producto final. En la industria cervecera como materia prima principal y para el lavado de botellas. [7-10]

En el área de embotellado de cervezas y maltinas no existe un sistema de reutilización de agua de enfriamiento o de calentamiento, las aguas de pasteurización se vierten junto a las aguas de lavado de botellas al alcantarillado incrementando de ese modo el caudal de agua residual vertido al ambiente. Si existiera una estrategia adecuada para aprovechar eficientemente el agua que se utiliza en los procesos de embotellado entonces se lograría minimizar la contaminación por el vertimiento de residuales, además se podrían disminuir los consumos de vapor. La industria tiene un sobreconsumo de vapor debido a un uso indiscriminado del mismo y a los salideros existentes, lo cual se revierte en un incremento del costo de producción. [2]

DESARROLLO

Seguidamente se muestra el esquema que se propone diseñar en el área de embotellado (figura 1).

Leyenda

1 Máquina lavadora

2 Máquina llenadora

3 Pasteurizador

4 Tanque de agua caliente

5 Tanque de agua fría

Corriente 1: Agua caliente

Corriente 2: Agua caliente

Corriente 3: Agua fría

Corriente 4: Agua fría

Para el desarrollo de esta alternativa es necesario realizar las siguientes tareas:

-

El diseño del sistema de tuberías

-

La selección de la bomba

-

El diseño de los tanques de almacenamiento de agua

-

El diseño de las cubetas

Diseño del sistema de tuberías

Para realizar el diseño de las tuberías es necesario tener en cuenta que en este sistema se tienen tuberías cuyo diseño debe realizarse por velocidad de diseño (corrientes 1 y 3) y otras por gravedad (corrientes 2 y 4).

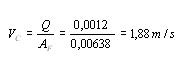

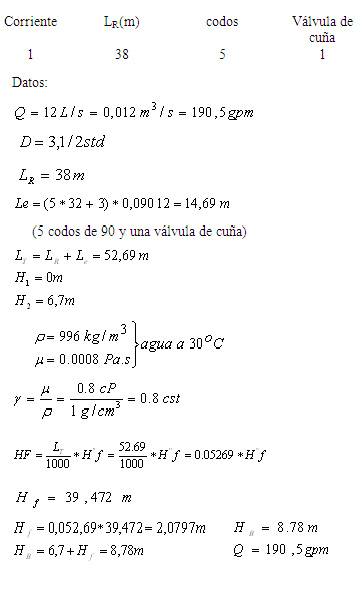

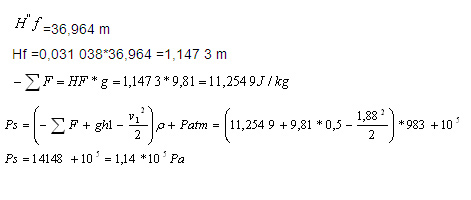

Resultados obtenidos en el diseño de tubería por velocidad de diseño

En este caso el fluido es agua a 30 oC, la misma fluye a razón de 12L/s<>12*10-3 m3/s. Este diseño incluye la tubería desde el pasteurizador hasta el tanque de agua fría. La selección de tuberías en sistemas de flujo se hace sobre la base de velocidades de diseño. En la tabla A.3 del apéndice del manual de hidráulica aplicada [3] se dan valores de velocidades de diseño.

Para el agua a 30 oC

u = 0,800 7 cp

(Fluido poco viscoso)

Tomamos VD = 2,5 m/s

Basándose en el algoritmo obtenemos las siguientes ecuaciones:

DC = 0,078 2 m

Teniendo en cuenta que debe determinarse una tubería normalizada, se toma de la tabla A.4 del Manual de Hidráulica Aplicada [3], aquella de diámetro interno más próximo al valor calculado de acuerdo con esto tomamos D = 3 1/2"std que tiene un diámetro interno de 90.12 mm y Af = 63,8 *10-4 m2.

Por tanto la velocidad que tendrá el fluido para esta tubería será la siguiente:

El diámetro de tubería es aceptable ya que la velocidad calculada está dentro del rango de velocidades de diseño. En el caso del diseño de la tubería por velocidad de diseño (corriente 1) este es similar al realizado ya que se trabaja con el mismo flujo, aunque este no se encuentra a la misma temperatura por lo que D= 3 1/2 " std

Resultados obtenidos mediante el algoritmo para el diseño de tubería por gravedad

En este caso el fluido es agua y el flujo es de 12 L/s<>12*10-3 m3/s, este diseño incluye la tubería desde el tanque de agua fría hasta el pasteurizador. Para la determinación del diámetro de la tubería es necesario aplicar el algoritmo para el diseño de tubería por gravedad, para ello es necesario conocer los siguientes datos.

Para el diseño de la tubería por gravedad corriente (2) se obtuvo también el mismo diámetro de tubería que el de corriente (3) aunque varían las condiciones de la instalación: D = 0,090 m <> 3 1/2"std. Ver a continuación los datos.

Resultados mediante el programa computacional DOP

D = 0,090 m <> 3 1/2"std

Selección de la bomba

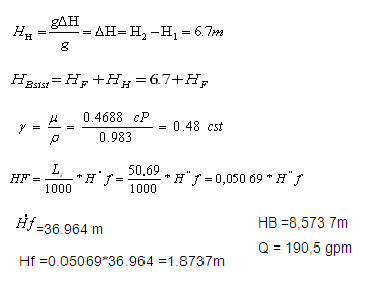

La bomba se encuentra instalada a una tubería de acero comercial de 3 1/2 " std en la succión y en la descarga. El fluido es agua a 30 oC; se desea seleccionar el tipo de bomba a utilizar. Ver a continuación los datos.

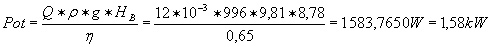

Se tiene una bomba con impelente cerrado: B. S. C. 50-30. Ver ecuación.

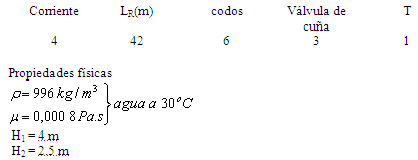

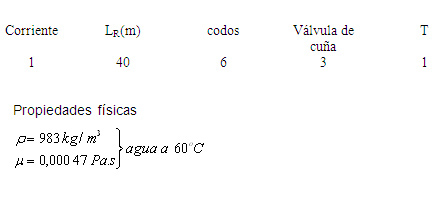

Para el caso del agua caliente la bomba será instalada a una tubería de acero comercial de 31/2 " std en la succión y en la descarga y el fluido es agua a 60 oC.

| Corriente | LR(m) | codos | Válvula de cuña |

|---|---|---|---|

| 1 | 36 | 5 | 1 |

Siguiendo el mismo procedimiento utilizado se obtienen los siguientes resultados

En este caso se puede escoger una bomba similar a la ya seleccionada pues la misma cumple con las condiciones de trabajo, por lo que se escoge la B. S . C . 50-30.

Datos de la curva característica de la bomba seleccionada (ver datos)

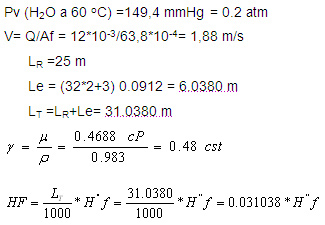

Como en este caso se trabaja con un fluido caliente es necesario determinar si la bomba cavita. Ver a continuación resultados.

En la tabla A.9 para la tubería de 31/2 " std se escoge el valor de y = 0.6 cst [3] Ver a continuación datos

Como Ps > Pv la bomba no cavita

1,1*105 Pa > 0,2*105 Pa

El diseño del tanque de almacenamiento de agua

Datos

Tr = 250 s = 4,16 min Q = 12 L/s

Resultados

V = 3 m3 D = 1,32 m Hu = 2,2 m Ht = 2,75 m

El tanque para almacenar el agua caliente tendrá las mismas dimensiones que el tanque de agua fría.

Diseño de la cubeta

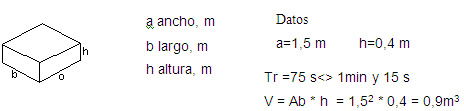

A continuación se muestra el esquema de la cubeta y el algoritmo para realizar el diseño de la misma (ver esquema).

Con estas dimensiones se logra que la cubeta almacene el agua fría o caliente por un corto período de tiempo para luego enviarla hacia un tanque de almacenamiento.

El costo total de la ampliación es de $ 41 058, 46

La propuesta permite reducir las emisiones de los gases contaminantes producto de la combustión. Ver datos.

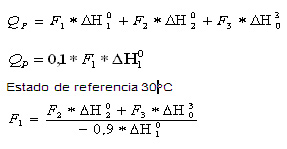

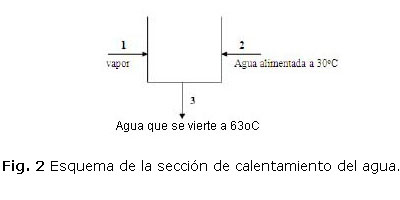

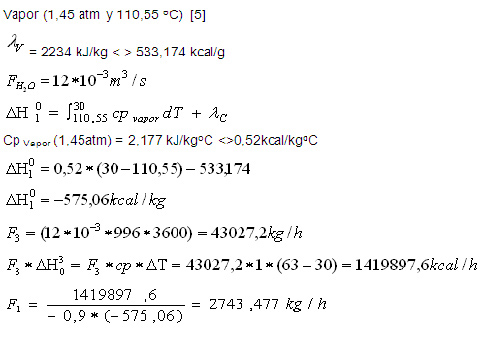

A continuación se muestra la figura 2, la cual representa el esquema de la sección de calentamiento del agua.

En condiciones de trabajo tenemos:

Para poder calentar el agua en el pasteurizador desde 30 oC a 63 oC se necesitan 2743.5 kg/ h de vapor.

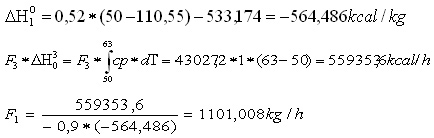

Determinación de la cantidad de vapor que se ahorra para la alternativa de la recirculación del agua caliente

Estado de referencia 50 oC

Ver las ecuaciones

Con esta alternativa se ahorra 1642,47 kg/h de vapor lo que trae aparejado una disminución del consumo de combustible en el área de caldera.

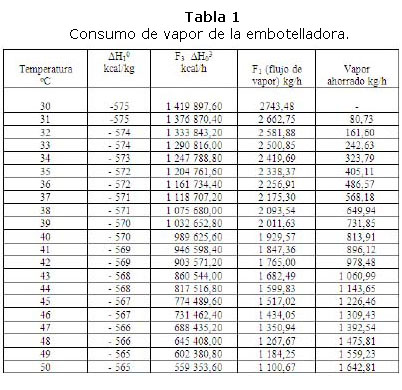

A continuación se muestra la tabla 1 con la cantidad de vapor que se ahorra en dependencia de la temperatura del agua que se recircula.

Una vez que se determinó el consumo de vapor del pasteurizador es necesario determinar la cantidad de combustible ahorrado.

Conociendo que la caldera tiene una eficiencia de 78 % y el combustible que se utiliza en esta industria es Fuel oíl de 28 O API cuya tonelada cuesta $ 64 determinamos.

VCS=41122+139.5*0API

VCS=41122+139.5*28=45028kJ/kg

egb=(QL/VCS)*100

Q1=egb*VCS*100=78*45028*100=3512184kJ/kg

Q1=FV/FG*(HV-HB)

Cantidad de combustible que se consume en la caldera para generar el vapor necesario para el proceso de embotellado.

Fvapor=Fvapor(Hp-Hz)/Q1=2743.48(2693.6-132.585)/3512184=2.0005kg/h

A continuación se muestra la tabla 2 que representa el consumo de combustible de la embotelladora.

Tabla 2

Consumo de combustible de la embotelladora

| Flujo de vapor (kg/h) | Flujo de combustible (kg/h) | Ahorro de combustible (kg/h) | Ahorro de combustible (ton/año) | Ahorro en ($/año) |

|---|---|---|---|---|

| 2743.48 | 2.0005 | - | - | - |

| 2662.75 | 1.9416 | 0.0589 | 12 | 759.640864 |

| 2581.88 | 1.8827 | 0.1178 | 24 | 1520.51883 |

| 2500.85 | 1.8236 | 0.1769 | 36 | 2282.77659 |

| 2419.69 | 1.7644 | 0.2361 | 48 | 3046.4179 |

| 2338.37 | 1.7051 | 0.2954 | 60 | 3811.44654 |

| 2256.91 | 1.6457 | 0.3548 | 72 | 4577.86628 |

| 2175.30 | 1.5862 | 0.4143 | 84 | 5345.68093 |

| 2093.54 | 1.5266 | 0.4739 | 96 | 6114.89429 |

| 2011.63 | 1.4668 | 0.5337 | 108 | 6885.5102 |

| 1929.57 | 1.4070 | 0.5935 | 120 | 7657.53249 |

| 1847.36 | 1.3471 | 0.6534 | 132 | 8430.96501 |

| 1765.00 | 1.2870 | 0.7135 | 144 | 9205.81164 |

| 1682.49 | 1.2268 | 0.7737 | 156 | 9982.07625 |

| 1599.83 | 1.1666 | 0.8339 | 168 | 10759.7627 |

| 1517.02 | 1.1062 | 0.8943 | 180 | 11538.875 |

| 1434.05 | 1.0457 | 0.9548 | 192 | 12319.417 |

| 1350.94 | 0.9851 | 1.0154 | 205 | 13101.3927 |

| 1267.67 | 0.9244 | 1.0761 | 217 | 13884.8059 |

| 1184.25 | 0.8635 | 1.1370 | 229 | 14669.6608 |

| 1100.67 | 0.8026 | 1.1979 | 241 | 15455.9611 |

Con la alternativa propuesta en esta área se logra un ahorro del combustible que necesita la caldera para producir este vapor y se calcula además el ahorro en moneda nacional que se logra.

CONCLUSIONES

1. Se propone un sistema de recirculación de agua de pasteurización fría y caliente con un costo total de ampliación de $ 41 058, 46.

2. Con el sistema propuesto se pueden reducir las pérdidas de agua contribuyendo así a disminuir el flujo de agua residual que se vierte a la bahía.

3. Con el desarrollo de esta alternativa comprobamos que recirculando el agua a 50 oC se ahorra 1 642,81 kg/h de vapor lo que representa un ahorro de combustible 241 ton/año, y un ahorro de 15 455,96 $/año.

4. Desde el punto de vista medioambiental la alternativa es favorable ya que se reduce el consumo de combustible en el área del generador del vapor por lo que las emisiones de los gases contaminantes también disminuyen.

BIBLIOGRAFÍA

1. Bolaños, Jesús. "Caracterización y evaluación de los residuales de la Cervecería Hatuey". Informe inédito. Santiago de Cuba. 2005.

2. Castro Castellano, Eliécer; et al.: "Eficiencia térmica del sistema de vapor en la fábrica Cervecería Hatuey Santiago de Cuba". Universidad de Oriente, 2010.

3. Díaz G. A., García A. D. et al.: "Manual de hidráulica aplicada", Ediciones ISPJAM, Santiago de Cuba, 1989, 273 pag.

4. Keenan, Joseph; Keyes, Frederick, et.al: "Steam tables thermodynamics of water including vapor, liquid and solid phases (SI units)", 1978, 156 pg, Edición Revolucionaria, La Habana, 1985.

5. Oficina Nacional de Normalización. NC 521"Vertimiento de aguas residuales a la zona costera y aguas marinas - especificaciones", 2 Edición. http://www.nc.cubaindustria.cu. La Habana, Cuba, 2007.

6. El Agua; imprescindible para elaborar la cerveza [ref. de 30 de marzo 2010] disponible en: http://www.culturebeer.com/sitio/sec_contenidosview.php

7. Consumo de agua en industrias cervecera. [ref. de 15 de marzo 2010] Disponible en: http://www.es.wikipedia.org/wikil

8. Consumo de recursos naturales y energía. [ref. de 25 de mayo 2010] disponible en http://www.tecnologiaslimpias.org/html/central/313301/313301_rn.htm

9. Grandes Consumidores. [ref. de 15 de marzo 2010] disponible en: http://www.aragob.es

Recibido:Enero del 2014

Aprobado: Abril del 2014

MSc. Telvia Arias-Lafargue. Facultad Ingeniería Química, Universidad de Oriente, Santiago de Cuba, Cuba. tal@fiq.uo.edu.cu