Mi SciELO

Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Tecnología Química

versión On-line ISSN 2224-6185

RTQ vol.34 no.1 Santiago de Cuba ene.-abr. 2014

ARTÍCULO ORIGINAL

Estudio energético en la UEB Central Paquito Rosales de la provincia Santiago de Cuba

Energy Study on the UEB Central Paquito Rosales of Santiago de Cuba Province

Ing. José A. Motito-LegráI, MSc. Santiago M. Soler-PérezII, Ing. Yanet Soto-LópezII

I:Delegación del CITMA Santiago de Cuba. jmotito@citmasc.ciges.inf.cu

II:Facultad de Ingeniería Química, Universidad de Oriente, Santiago de Cuba, Cuba.

RESUMEN

Se presenta una evaluación integral del comportamiento energético en la UEB Central Paquito Rosales de la provincia Santiago de Cuba aplicándose de forma detallada la metodología que se basa en realizar balances de masa y de energía en todas las secciones de la industria, desde los molinos hasta los tachos, incluyendo los generadores de vapor. Para llevar a cabo estos balances se utilizan datos que deben ser conocidos en la generalidad de los casos o que, de no disponerse de ellos, puedan ser estimados con alto grado de confiabilidad. Las ecuaciones de cálculo planteadas están plenamente fundamentadas en los basamentos teóricos correspondientes y solamente en casos imprescindibles se hacen aproximaciones o consideraciones totalmente justificadas y validadas por la experiencia práctica. Sé obtuvo la información necesaria que permitió conocer el comportamiento de los parámetros que son necesarios tener en cuenta en la evaluación integral de la eficiencia energética del proceso y por consiguiente, tomar las decisiones técnicas correspondientes para dar solución a los problemas.

Palabras clave: eficiencia energética, índices de eficiencia, evaluación energética.

ABSTRACT

An integral evaluation of energy behavior in UEB Central Paquito Rosales of Santiago de Cuba province is presented, applying in detail the methodology based on performing mass and energy balances in all sections of the industry, from the mills to the cans, including the steam generators. To carry out these balance data must be known in most of the cases or if they are not available, can be estimated with high reliability. The calculation equations are fully informed raised in the relevant theoretical foundations and only in essential cases are approximations or considerations entirely justified and validated by practical experience. Be obtained the necessary information which allowed to know the behavior of the parameters that are necessary to take into account in the overall assessment of the energy efficiency of the process and therefore take appropriate technical decisions to solve problems.

Keywords: energy efficiency, efficiency indices, energy evaluation.

INTRODUCCIÓN

Una fábrica de azúcar requiere de una gran cantidad de energía para separar de la caña todos aquellos componentes que no son sacarosa y para manipular la materia prima. Esta energía se halla en el entorno de 4000- 4300 kcal por kg de azúcar producida. En términos de petróleo, cuyo valor calórico es de unas 10 000 kcal/kg, significa que se requiere de 0,40-0,43kg de petróleo para producir 1kg de azúcar. Estas cifras evidencian la importancia económica de la energía en la producción de azúcar, y la significación que tiene toda acción para reducir su consumo.

La eficiencia energética en los centrales azucareros, tiene que evaluarse de forma integral y hacerse el análisis en todas las secciones del proceso, desde la etapa de molienda hasta la producción de azúcar, incluyendo, como es lógico, los generadores de vapor [1,3,6,10].

Es necesario tener en cuenta aspectos tales como: la eficiencia de generación y el comportamiento de los diferentes renglones que inciden en las pérdidas energéticas que provocan una disminución del valor que se puede obtener en este indicador tan fundamental.

Para determinar todos estos parámetros es necesario utilizar los métodos y ecuaciones más confiables y evitar, en lo posible, hacer consideraciones que no siempre son satisfactorias en algunas condiciones [2].

Las metodologías que se aplican frecuentemente en la actualidad por el Grupo AZCUBA presentan de algunas deficiencias tales como: no se hace una evaluación integral, ya que no consideran todos los parámetros que es necesario analizar, utilizan aproximaciones que pueden, en muchos casos, ser evitables y que son innecesarias, si se utilizan adecuadamente las ecuaciones de balances de masa y energía en las diferentes secciones del proceso y no toman en cuenta algunos aspectos importantes que influyen en los balances de masa y energía como son entre otros, los atemperadores y el tanque flash.

El siguiente trabajo tiene como objetivo realizar el estudio energético en la UEB Central Paquito Rosales.

FUNDAMENTOS TEÓRICOS

Balances de masa y energía en los generadores de vapor

Para estos cálculos se utiliza la metodología propuesta en 11.

Balances de masa en el proceso tecnológico.

Para determinar los flujos de las corrientes que se alimentan a los diferentes equipos tecnológicos que consumen vapor de agua es necesario realizar balances de masa en el proceso. Se deben calcular los flujos másicos que se relacionan a continuación.

-

Jugo mezclado.

-

Jugo alcalizado en frío que se alimenta a los calentadores primarios y rectificadores.

-

Jugo que se alimenta a los calentadores de jugo clarificado. En este central existe un calentador de jugo clarificado y desde hace 3 zafras no funciona.

-

Flujos alimentados a los diferentes equipos que forman el sistema de evaporación. Para ello es necesario tener en cuenta las cantidades de agua evaporada en los diferentes procesos.

La metodología y las ecuaciones de cálculo aparecen en [13].

Cálculo del consumo de vapor directo en los motores primarios

Los equipos que consumen vapor directo son los turbogeneradores, las máquinas de vapor para mover los tándemes de los molinos y las bombas reciprocantes.

El método de cálculo correspondiente a cada uno de ellos para determinar el flujo de vapor consumido (G) en kg/h se puede encontrar en [13]. El vapor directo también se utiliza en las destilerías de los centrales que dispongan de ellas así como en la dilución de las mieles, esterilización de las bandas conductoras y como vapor de escoba.

El vapor consumido en la dilución de mieles y en la esterilización de las esteras se estima entre un 4 y un 6 por ciento de la caña molida [5].

El vapor de escoba para la limpieza en tachos se puede estimar entre el 1 y el 2 por ciento de la caña molida. Este vapor se puede agrupar como el vapor consumido para otros usos [12].

También se va a considerar un factor de pérdidas en la línea de vapor directo que depende de la longitud de las tuberías y del estado de las mismas.

Cálculo del consumo de vapor en los equipos tecnológicos

Los equipos tecnológicos son los que se utilizan en el proceso para el calentamiento y concentración del jugo. Estos equipos pueden variar en los diferentes centrales y entre ellos se encuentran los calentadores (primarios y de jugo clarificado) y los sistemas de evaporación [4].

Entre estos últimos se encuentran los pre- evaporadores, los sistemas de múltiples efectos que en este caso es un cuádruple efecto y los 6 tachos.

El método de cálculo correspondiente a cada uno de ellos para determinar el flujo másico de vapor de agua consumido (G) en kg/h se da a continuación.

Calentadores

Son utilizados para elevar la temperatura de jugo extraído, su consumo de vapor depende de la eficiencia térmica que tengan y el tipo de vapor utilizado.

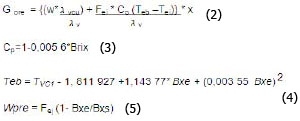

Ecuaciones de cálculo (ver ecuación 1)

Esta ecuación es válida para cualquier calentador en el proceso, utilizando los valores correspondientes de las variables para cada uno de ellos.

Evaporadores

Son equipos de concentración del jugo hasta la obtención de la meladura, su consumo depende de la eficiencia térmica, del número de efectos y del uso o no de extracciones del vapor secundario de diferentes efectos [7].

-

Para el pre-evaporador

Ecuaciones de cálculo (ver ecuaciones 2, 3, 4, 5)

-

Para un múltiple efecto sin extracciones de vapor.

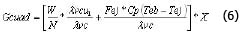

A continuación ecuación 6

Tachos al vacío

El principio de estos equipos, es análogo a uno de los cuerpos de un evaporador con la particularidad de que se cristaliza la mayor parte de la sacarosa contenida en la meladura y mieles en operaciones a simple efecto, en estos equipos al inicio de cada templa el consumo de vapor es mayor y a medida que va pasando el tiempo este va disminuyendo debido a la discontinuidad de la masa.

La metodología de cálculo aparece en [13].

Balance de energía en los atemperadores de vapor de escape

El atemperador de vapor de escape no constituye un equipo como tal, es simplemente la inyección de agua en forma de lluvia sobre la corriente del flujo de vapor procedente de los turbogeneradores y de la válvula reductora. Sin embargo es necesario este cálculo ya que afecta en el valor real de los flujos de vapor en el sistema.

Las características del vapor que sale del atemperador dependen del grado de sobrecalentamiento que posea el vapor de escape y de la temperatura del agua que se utiliza como medio de enfriamiento [8].

Si el vapor que se usara en el proceso fuera el de escape sobrecalentado, se oscurecería el color del azúcar, debido a la formación de una capa de caramelo en el área de transferencia de calor, que se iría requemando poco a poco a causa de la elevada temperatura del mismo.

Cálculo del consumo de vapor de agua en otros equipos tecnológicos

-

Cálculo del consumo de vapor en tachos

Se utiliza la siguiente ecuación:

GTR=Le*FR*FRT*FXR*FS*R*FTr....(7)

Para estimar todos estos parámetros se debe disponer en la industria de las normas establecidas para estos casos.

-

Cálculo del vapor generado en el proceso tecnológico que se utiliza en otras secciones del mismo

Para poder hacer el cálculo de la correspondencia entre el vapor necesario a consumir y el vapor disponible es necesario conocer la cantidad de vapor generado en el proceso que puede ser utilizado en otras secciones del mismo. Este vapor es el producido en los pre-evaporadores, en los sistemas múltiples (fundamentalmente los duplex) y las posibles extracciones en algunos vasos, como ya se planteó anteriormente.

En el cálculo de los pre-evaporadores se determina este flujo por la ecuación de balance de masa ya planteada.

Para los múltiples efectos (como los duplex):

WP = W/N....(8)

WP: Flujo que puede ser utilizado en el proceso (kg/h)

N: Número de efectos

-

Cálculo de los flujos de vapor en las diferentes líneas de presión de la industria

De acuerdo al diagrama energético del central y a los cálculos realizados en los equipos primarios y tecnológicos, es necesario determinar el flujo de vapor disponible y el flujo de vapor necesario a consumir en cada una de las diferentes líneas de presión que hay en el proceso.

Balance de bagazo [9]

En la industria azucarera es imprescindible realizar un balance de bagazo, con el objetivo determinar el posible déficit del mismo o la cantidad sobrante que puede ser comercializada.

Para este balance es necesario estimar el bagazo producido, así como el consumido en la generación de vapor (bagazo combustible), el consumido en el proceso tecnológico y el que se pierde durante su manipulación y almacenamiento [14].

Indicadores de eficiencia energética

En los generadores de vapor

Índice de generación bruta.

IGB = Fv/Fc ....(9)

Eficiencia de generación bruta (Egb)

EGB = (IGB (Hv-HL)/ VCS)*100....(10)

Bagazo sobrante

Bsobrante = Bdisponible-Bcombustible.

Por cientos de pérdidas de calor, por renglones (% Qi)

% Q i = (Qi /VCS)*100....(11)

En el proceso de producción

Índice de consumo de calor en los equipos. (ICQ).

ICQ = Qconsumido/Pazucar....(12)

donde:

Qconsumido: Flujo total de calor consumido por los equipos. (kJ/h)

Pazucar: Azúcar producida (kg/h)

Este índice debe ser determinado para el sistema de calentamiento, para el sistema de evaporación y para los tachos, es decir, ICQC, ICQEV, ICQT.

Tasa de evaporación

TEVAP = W/AtC....(13)

donde:

W: flujo de agua evaporado, kg/h.

Atc: área de transferencia de calor, m2

Según aparece en la literatura los valores eficientes de tasas de evaporación son los siguientes:

Simple efecto: 44-49 kg/h-m2

Doble efecto: 39-44 kg/h-m2

Triple efecto: >44 kg /h-m2

Cuádruple efecto: >34 kg /h-m2

Por ciento de inyección de vapor por reductora (%INYV)

% INY = (FVR/FVE)*100....(14)

donde:

FVE: Flujo másico de vapor de escape (kg/h)

FVR: Flujo másico de vapor en la reductora (kg/h).

Por ciento de vapor generado en el proceso que se aprovecha en el mismo

%Vapor USADO = (FV USADO/FV GENERADO)*100....(15)

FV GENERADO: Flujo másico de vapor generado en el proceso de evaporación (pre-evaporadores y múltiples efectos) kg/h .

FV USADO: Flujo másico de vapor generado en el proceso de evaporación que se utiliza en el mismo (kg/h).

Índice de correspondencia disponibilidad consumo. ICORR

ICORR = (FVD FVC/FVD) * 100....(16)

FVD: Flujo másico de vapor disponible en cada sección del proceso (kg/h).

FVC: Flujo másico de vapor a consumir en cada sección del proceso (kg/h).

METODOLOGÍA PROPUESTA

La metodología propuesta para la evaluación integral del comportamiento energético en la UEB Central Azucarero Paquito Rosales es la siguiente.

1 Confeccionar el diagrama de flujo del proceso y el esquema energético.

2 Realizar los balances de masa en los generadores de vapor siguiendo la metodología de cálculo propuesta.

3 Realizar los balances de energía en los generadores de vapor siguiendo la metodología de cálculo propuesta.

4 Realizar los balances de masa en el proceso tecnológico de acuerdo a la metodología de cálculo planteada en [13].

5 Determinar el consumo de vapor en los equipos primarios, aplicando las ecuaciones de cálculo planteadas de acuerdo a los equipos que formen parte del esquema energético del central.

6 Determinar el consumo de vapor en los equipos tecnológicos, aplicando las ecuaciones de cálculo planteadas de acuerdo a los equipos que formen parte del esquema energético del central.

7 Realizar los balances de masa y de energía en el atemperador del vapor de escape.

8 Determinar los flujos másicos producidos en el proceso que se aprovechan en otras secciones del mismo según lo planteado.

9 Determinar los flujos de vapor a circular por las válvulas reductoras.

10 Determinar los flujos de vapor en las diferentes líneas de presión y analizar la correspondencia disponibilidad-consumo en cada una de ellas.

11 Realizar el balance de bagazo aplicando la metodología de cálculo planteada en [13].

12 Determinar los indicadores de eficiencia propuestos.

13 Analizar los resultados obtenidos y tomar las medidas necesarias para resolver las deficiencias detectadas.

En esta metodología se puede variar el orden de algunas de las etapas señaladas.

ANÁLISIS DE LOS RESULTADOS

En la UEB Central Azucarero Paquito Rosales, donde se aplicó la metodología propuesta se pudo evaluar integralmente el comportamiento energético de los procesos y detectar las principales deficiencias, pudiendo el personal técnico tomar medidas para eliminar o disminuir las mismas.

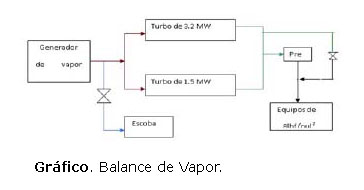

Después de haber determinado el consumo de vapor de cada uno de los equipos, él flujo de vapor que es necesario pasar por las válvulas reductoras y pérdidas que ocurren en el proceso, se puede elaborar el esquema mostrado a continuación donde se analizó:

-

El consumo de vapor que se necesita en la línea 8 lbf/pulg2 (0,055 MPa) es de 36 786,4 kg/h correspondiente a la suma de los consumos de vapor de los calentadores de jugo alcalizado (15 389,77), el cuádruple efecto (8 762,69), los tachos (11 219,089) y las pérdidas de un 4 %.

-

El vapor generado en los pre-evaporadores a la presión de 18 lbf/pulg2 (0,124 MPa) es de 12 028,01 kg/h, correspondiente a la suma de los preevaporadores (14 970,033 kg/h), y las pérdidas estimadas de un 4 % del total del vapor entregado. Esta línea se alimenta con el vapor de escape de las turbinas que accionan los turbogeneradores de 1,5 y 3,2 MW siendo su aporte de (24 758,39 kg/h) cubriendo la necesidad de vapor.

-

El vapor que se hace pasar por la reductora de 250 a 150 lbf/pulg2 (1,72 a 1,03 MPa) es de 616,064 kg/h correspondiente al vapor de escoba (604,55 kg/h) y con un 2 % de pérdidas en esta línea.

-

El vapor directo consumido en todo el proceso es de 51 975,03 kg/h correspondiente al consumo de los turbogeneradores (50 104,79 kg/h) el flujo que pasa por la válvula reductora de 1,72 a 1,03 MPa (604,55 kg/h), así como las pérdidas consideradas en las diferentes líneas.

Si se cumpliera la norma de molida diaria, la capacidad de generación disponible también satisface la demanda energética del proceso.

Balance de vapor (ver gráfico)

Vapor directo de 250 lbf/pulg2 (1,72 MPa)

Vapor directo de 150 lbf/pulg2 (1,03 MPa)

Vapor de escape de 18lbf/pulg2 (0,124 MPa)

Vapor de escape de 8lbf/pulg2 (0,055 MPa)

-

El índice de consumo de vapor en casa caldera calculado es 0,25 para que un ingenio de medianas presiones y un esquema pre- cuádruple sea eficiente, el índice de consumo de vapor en casa caldera debe de ser de 0,46 kg de vapor/kg de caña; en este caso el consumo de vapor está por debajo de lo normado, lo cual es un resultado satisfactorio.

-

El bagazo sobrante representa un 5,74 % del bagazo disponible. Esto significa que al cumplirse la norma diaria de molida o para valores cercanos a ella existe un buen excedente de combustible a quemar, lo que permite maniobrar, utilizando el bagazo almacenado para evitar posibles afectaciones en el proceso.

-

La tasa de evaporación en todos los casos es mucho menor que el valor normado, esto se debe a que cada equipo posee un área de transferencia de calor mayor que la necesaria. Esta diferencia sobrepasa la reserva que normalmente se prevé que haya para cuando se produzcan las incrustaciones.

Podemos agregar que los datos obtenidos demuestran que el sistema de evaporación no resultaría limitante si se deseara aumentar la capacidad del central.

-

Al analizar estos índices de eficiencia se denota que el aprovechamiento del vapor generado en el proceso tecnológico no es satisfactorio; ya que es menor que el 20 %. Los índices de consumo de los calentadores, evaporadores y tachos se encuentran dentro del rango recomendado.

CONCLUSIONES

- La metodología desarrollada permite evaluar de forma eficaz e integral el comportamiento de la eficiencia energética del proceso de producción en la UEB Central Azucarero Paquito Rosales.

- La eficiencia del sistema de generación de este complejo oscila alrededor de 50 %, este valor puede considerarse satisfactorio teniendo en cuenta que se utiliza bagazo con alto por ciento de humedad.

- Por no disponerse del análisis de los gases de combustión, de la cantidad real de carbono quemado, ni del porciento de aire en exceso no fue posible determinar con precisión los renglones de pérdidas correspondientes a los siguientes factores: humedad del aire Q4, carbono no quemado Q7, combustión incompleta Q6, gases secos de combustión Q5 y radiación y convección Q8.

- Al hacerse el análisis comparativo entre la disponibilidad y el consumo de vapor en las diferentes líneas, se observa que no existe déficit, ni un excedente excesivo, por lo que se puede concluir que el balance energético es bueno.

- El bagazo sobrante representa un 5,74 % del bagazo disponible, para cuando se cumple la norma potencial de molida. Esto significa que al cumplirse la misma o para valores cercanos a ella existe un buen excedente de combustible a quemar, lo que permite maniobrar, utilizando el bagazo almacenado para evitar posibles afectaciones en el proceso.

- El por ciento que es necesario pasar por la válvula reductora es muy elevado, sobrepasando los valores normados.

- El aprovechamiento del vapor generado dentro del mismo proceso no es satisfactorio, para sistemas con pre evaporador y cuádruple efecto, ya que es menor del 20 %.

- La tasa de evaporación en los diferentes equipos está por debajo de lo normado.

NOMENCLATURA

Bx: concentración del jugo 0BX

Cp: capacidad calorífica kJ/kg oC

c: subíndice que denota combustible

e: subíndice que denota entrada

E: extracción de vapor kg/h

F: flujo másico de jugo kg/h

FR y FRT: coeficientes según el rendimiento de azúcar en las templas

FS: coeficiente que toma en cuenta el 0BX de los siropes

FTR: consumo especifico de vapor

FXR: factor que define el uso del agua

G: consumo de vapor kg/h

H: entalpia kJ/kg

i: subíndice que denota número de efectos

j: subindice que denota jugo

N: número de efectos

s: subíndice que denota salida

v: subíndice que denota vapor

VCS: valor calórico superior kJ/kg

W: flujo másico de agua evaporada kg/h.

WP: flujo másico de agua evaporada que puede ser utilizado en el proceso kg/h

BIBLIOGRAFÍA

1. CABRALES, B. A. y DELGADO, P. Y. Estudio del Sistema Energético en el CAI Arquímedes Colina. 2004.

2. COLECTIVO DE AUTORES. Manual de operaciones para la producción de azúcar crudo de caña. 2000.

3. ESPINOSA, P. RUBEN. Sistemas de utilización del calor. Segunda Edición. Editorial pueblo y educación, 1987.

4. GARCÍA, L. FAUSTO. El proceso de fabricación del azúcar crudo en los tachos. Quinta Edición. La Habana. Editorial Ciencia y técnica. 1995.

5. GEORGE, P. MANUEL. Manual del azúcar de caña. Primera Edición Ediciones Revolucionarias. 1967.

6. GONZÁLEZ, Y y FUENTES, R. Balance energético en el CAI Bartolomé Masó. 2006.

7. Honing,P. "Principios de tecnología azucarera". Tomo III, I Edición Compañía Editorial Continental, Mexico. 1969.

8. HUGOT E. Manual para Ingenieros Azucareros. Tercera Edición. Compañía editorial Continental, México DF, 1987. ISBN 0-444-42438-5 (Vol.5)

9. COLECTIVO DE AUTORES. MINAZ. Balance de bagazo. 1989.

10. PÉREZ, G. L. Estudio del sistema energético del CAI Cristino Naranjo. 2001.

11. PONS, H. ANTONIO. Termodinámica técnica para Ingenieros Químicos. La Habana, Editorial Pueblo y Educación. 1987.

12. SÁNCHEZ, N. D. Estudio energético en el CAI Antonio Maceo. 2001.

13. LOPEZ, S.Y. Estudio energético en la UEB Central Paquito Rosales de la provincia Santiago de Cuba. 2013

14. SOLER S. Evaluación integral de la eficiencia energética en centrales azucareros. 2010.

Recibido: Septiembre del 2013

Aprobado: Diciembre del 2013

Ing. José A. Motito-Legrá. Delegación del CITMA Santiago de Cuba. jmotito@citmasc.ciges.inf.cu