Mi SciELO

Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Tecnología Química

versión On-line ISSN 2224-6185

RTQ vol.34 no.2 Santiago de Cuba Mayo.-ago. 2014

ARTÍCULO ORIGINAL

Propuesta de solución al alto consumo de electricidad de la red nacional en la planta cerámica Santa Cruz del Norte, Cuba

Solution Proposed to the High Consumption of Electricity from the National grid in Tiles Pplant of Santa Cruz del Norte, Cuba

Dr. Félix Juan Domínguez

Gerencia de Ingeniería, ENERGAS S.A., Santa Cruz del Norte, Mayabeque, Cuba. fdominguez@energassa.com

RESUMEN

El trabajo se realiza en la Planta Cerámica de Santa Cruz del Norte, con el objetivo de evaluar vías para reducir el consumo eléctrico de la red nacional, el cual implica que la empresa tenga que pagar altos valores por este servicio a la empresa eléctrica provincial. En el mismo, se muestra una evaluación de la factibilidad técnica y económica de utilizar el gas natural que hoy consume la planta en el proceso de secado por atomización de la barbotina para producir la energía eléctrica que consume la misma usando un ciclo combinado de turbina de gas. Adicionalmente se evalúa la factibilidad de producir la energía que consumirá la futura planta de revestimiento que será construida en áreas aledañas a la planta actual. Los resultados obtenidos muestran que es factible técnica y económicamente la propuesta de instalar un ciclo combinado. La inversión en la peor de las variantes analizadas se recupera en menos de 6 años y se produce una electricidad más limpia, con una sustitución considerable de petróleo.

Palabras claves: turbinas de gas, cogeneración, ahorro de electricidad, planta de cerámica.

ABSTRACT

The work is done in Tiles Plant of Santa Cruz del Norte, to evaluate ways to reduce power consumption of the national network, which implies that the enterprises have to pay high values for this service. In it, an assessment of the technical and economic feasibility of using natural gas today consume the plant in the process of spray drying the barbotine to produce electricity-consuming using a combined cycle of gas turbine. Additionally, the feasibility of producing energy that will consume future plant to be built in areas adjacent to the existing plant is evaluated. The results show that it is feasible technical and economically the proposal to install a combined cycle. The investment in the worst variant analyzed is recovered in less 6 years and cleaner electricity is produced with considerable substitution of oil.

Keywords: gas turbines, cogeneration, electricity savings, tiles plant.

INTRODUCCIÓN

Desde la gran crisis energética de los años setenta del pasado siglo, en el mundo se ha empezado a tomar consciencia de la necesidad de optimizar los consumos energéticos, buscando minimizar los mismos a base de la utilización más eficiente, mediante el desarrollo de nuevas tecnologías y la utilización de combustibles adicionales, así como las energías renovables. Lo antes expuesto, en la actualidad se hace más importante, dado los precios que ha tomado el petróleo, por lo que cualquier acción que garantice la elevación de la eficiencia en la reducción de consumo de portadores energéticos debe ser considerada a la hora de definir una tecnología.

La planta de cerámica Santa Cruz del Norte está diseñada para producir 9 550 m2/d de piso cerámico usando como combustible gas natural, el cual es quemado para satisfacer las necesidades energéticas del secado de polvo por atomización (Atomizador), del secador de lozas prensadas y del horno.

La energía eléctrica que consume la planta la tiene contratada con la empresa eléctrica, siendo la potencia eléctrica instalada de 2,9 MW, con un consumo máximo que oscila entre 0,9 y 1,2 MW, el cual es un valor elevado, por lo que la planta está considerada como una de las grandes consumidoras de electricidad.

Basado en lo antes expuesto, se hace necesario evaluar vías que permitan reducir el consumo de electricidad de la red nacional, a través de producir la electricidad que consume, o al menos, una parte de ella, por lo que el resultado que se espera, es el siguiente:

Fundamentar un sistema de cogeneración basado en turbinas de gas para utilizar el potencial energético del gas natural consumido en el atomizador en función de producir energía eléctrica, con los siguientes resultados:

-

Producir electricidad a partir de un gas natural que hoy se consume en la empresa sin usar óptimamente su potencial energético.

-

Ahorro económico para la empresa, por concepto de pago de electricidad a la empresa eléctrica.

-

Disminución del costo de la electricidad consumida en la empresa.

-

Ahorro de petróleo, por dejar de consumir energía eléctrica del SEN.

-

Ingreso para la empresa por concepto de venta de la electricidad excedente a la empresa eléctrica.

MATERIALES Y MÉTODOS

Para el desarrollo del trabajo se realiza un análisis bibliográfico sobre las posibles vías de solución del problema, seleccionando la variante que se considera más adecuada.

Para evaluar la factibilidad técnica de dicha variante, se realiza la simulación matemática usando el programa de simulación de procesos industriales Hysys 3.2, que es un potente simulador de procesos que permite la solución integrada de modelos en estado estacionario y dinámico a través de una interfase gráfica. Varios autores [2, 5, 10-11] han demostrado que este software puede ser utilizado eficazmente para simular cualquier sistema de generación de potencia.

Finalmente, se realiza un análisis de factibilidad económica de las diferentes variantes estudiadas.

RESULTADOS Y DISCUSIÓN

Definición de las vías de solución del problema

Una búsqueda de información sobre fuentes energéticas de las plantas cerámicas y métodos para reducir el consumo de electricidad de la red nacional en plantas cerámicas [3], permite definir que a nivel internacional se resuelve el problema generando en la propia planta la electricidad que se necesita, lo que permite abaratar los costos.

Para la producción de electricidad el hombre ha utilizado fundamentalmente plantas termoeléctricas tradicionales basadas en ciclo Rankine. Como estas plantas consumen carbón o petróleo, que son recursos agotables, el hombre ha apostado por otras tecnologías entre ellas, las plantas de turbinas de gas basadas en ciclo Brayton que se han desarrollado para utilizar el gas acompañante del petróleo en la producción de energía directa y para la producción de energía mediante gasificación, como forma de utilización eficiente de los recursos agroindustriales.[6]

Varias de estas tecnologías se reportan para producir la energía eléctrica en plantas cerámicas, pero la más común cuando se utiliza gas natural como combustible es realizar un proceso de cogeneración utilizando Turbinas de Gas, dado que en cualquier lugar donde el gas natural esté disponible y/o sea económico, la tecnología de ciclos combinados se ha vuelto la opción para la generación eléctrica, dado que este es uno de los métodos más usados para emplear los recursos energéticos con mayor eficiencia [8].

En la literatura [1, 8-9] se reportan diferentes modos de operación de los Ciclos Combinados de Turbinas de Gas, debido a las muchas variaciones del ciclo Brayton que se usan hoy en día. El consumo de combustible puede ser disminuido al precalentar el aire comprimido con un calor proveniente de los gases exhaustos de turbina usando para esto un recuperador o un regenerador, el trabajo en el compresor puede ser reducido y de esta manera incrementar la potencia neta generada con el uso de un enfriamiento previo y los gases de escape pueden ser usados para producir vapor en la caldera y con éste una potencia adicional en un ciclo combinado [2, 6-7].

Las turbinas de gas están disponibles, en el mercado internacional, en rangos de tamaño desde 500 kW hasta 250 MW y las plantas de generación a partir de turbinas de gas simples están disponibles con eficiencias próximas al 40 % [1] y operan con una temperatura de entrada hasta 1 300 ºC y temperaturas de los gases de escape que oscilan 500-700 ºC, lo cual permite que los mismos puedan ser usados para otros fines en las instalaciones industriales [10].

Un análisis de las áreas consumidoras de gas en la empresa permite definir que el gas usado en el secador y en el horno, no puede ser utilizado para producir electricidad en un ciclo de turbinas de gas, dado que las temperaturas que se necesitan en estos equipos son superiores a las temperaturas que tienen los gases exhaustos del ciclo de turbina de gas, sin embargo, el proceso de secado de la barbotina por atomización necesita que los gases calientes se encuentres a temperaturas entre 500 y 600 ºC, el cual coincide con el rango de temperatura a que salen los gases de escape en un ciclo de gas.

Al evaluar que las necesidades térmicas del atomizador son similares a los valores que se obtienen a la salida de las turbinas de gas, se considera que puede ser factible utilizar la cogeneración basada en un ciclo de turbina de gas para producir electricidad, y los gases exhaustos del mismo utilizarlos en la evaporación del agua en el atomizador.

Análisis de la factibilidad técnica de la propuesta

La propuesta de utilizar un ciclo de turbina de gas pasa por definir, entre los ciclos de turbinas de gas más utilizados, cual permite producir la mayor cantidad de electricidad posible, garantizando que la temperatura de los gases de salida del mismo se encuentre entre 500 y 600 ºC. Una evaluación de las diferentes configuraciones que se reportan en la literatura [1, 8- 9], permite establecer que pueden ser utilizadas en las condiciones de la empresa las configuraciones siguientes:

-

Ciclo de Turbina de Gas Simple (CTGS).

-

Ciclo de Turbina de Gas con Regeneración (CTGR).

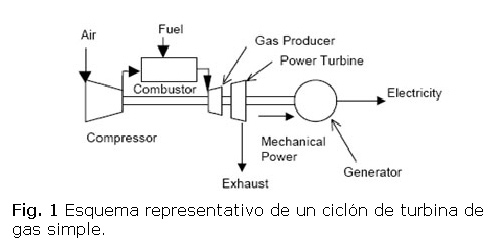

El ciclo de turbina de gas simple está compuesto por un compresor de aire, una cámara de combustión y una turbina de gas acoplada a un generador eléctrico, como equipos fundamentales, mostrándose en la figura 1 un esquema del mismo.

En este sistema de generación de electricidad se obtienen los gases exhaustos con temperaturas que oscilan entre 600 y 700 ºC.

El ciclo de turbina de gas con regeneración es similar al anterior, solo que se le adiciona un intercambiador de calor, que utiliza los gases exhaustos para elevar la temperatura del aire que se alimenta a la cámara de combustión, con lo que se eleva la eficiencia de la combustión y del ciclo. Operando con este ciclo se obtienen los gases exhaustos con temperaturas que oscilan entre 500 y 650 ºC.

La implementación en el simulador de procesos HYSYS de las dos variantes del ciclo de turbina de gas, se muestran en las figuras 2 y 3, la misma se realiza teniendo en cuenta la siguiente información primaria:

-

El flujo de gas natural que consume el atomizador actualmente es de 700 Nm3/h, pero como está proyectada la inversión de una nueva planta cerámica en la empresa, será evaluada también la factibilidad de producir la electricidad para ambas plantas. Por ello, se realizan también los cálculos para 1 500 Nm3/h de gas natural, el cual sería el consumo de dos atomizadores como el actual.

-

Los gases a la entrada de la turbina no deben exceder el valor recomendado para la operación de las mismas.

-

El flujo volumétrico de aire que se necesita para una correcta operación del ciclo de turbina de gas es aproximadamente cincuenta veces superior al flujo de gas natural, regulándose el mismo en función de la temperatura de entrada a turbinas.

-

Los gases de escape deben tener una temperatura que permita garantizar los requerimientos energéticos del proceso de secado por atomización de barbotina.

Los resultados obtenidos en el estudio de simulación se reportan en las tablas 1 y 2. Estos permiten predecir que con las condiciones actuales que tiene el gas que se consume en el atomizador se pudiera abastecer la planta de toda la energía que necesita, si se instala un Ciclo de Turbina de Gas Simple, y podría venderse un pequeño excedente a la empresa eléctrica, el cual se incrementaría si se instala un Ciclo de Turbina de Gas con Regeneración. Lo antes expuesto indica que se puede cambiar el status de la empresa, al dejar de ser una empresa alta consumidora de la red nacional y pasar a ser una empresa que entrega energía a la red, a un costo de producción mucho menor que la producida con los combustibles convencionales en las centrales termoeléctricas.

El análisis de trabajar con el doble del consumo actual de gas muestra el mismo comportamiento, pudiendo alcanzarse producciones de electricidad que permitirían satisfacer las necesidades energéticas de la planta actual, la futura planta y vender el excedente a la red nacional. Sin embargo, con estos mismos flujos de gas natural se pueden obtener mayores producciones de electricidad aumentando la presión del gas, lo cual es posible dado que el proyecto técnico del gasoducto que alimenta a la fábrica fue diseñado para trabajar a presiones de hasta 16 bar, por lo que las válvulas, platillos, tubería y reguladores permiten trabajar a presiones superiores a la presiones actuales.

Puede observarse en la tabla 2, que en el ciclo de turbina de gas simple al incrementar la presión manométrica a 10 bar se logra incrementa entre un 30 % y 40 % la producción de electricidad y para el caso del ciclo de turbinas de gas con regeneración en valores que oscilan entre un 20 % a un 30 %. Esto garantizaría la entrega de un valor importante de electricidad a la red nacional, puesto que el valor entregado sería, en cualquiera de las variantes analizadas, superior al consumo de electricidad de la empresa; demostrando la factibilidad de utilizar un gas natural que hoy se consume ineficientemente, para producir la energía eléctrica que hoy se está pagando en la empresa.

Análisis de la factibilidad económica de la propuesta

El análisis de la factibilidad económica de la propuesta se fundamenta en definir las utilidades del sistema sobre la base de:

1. El ahorro en combustible convencional que representa el producir la electricidad que necesita la planta usando el gas natural que consume en el proceso de secado atomización.

2. La eliminación del gasto financiero que por concepto de electricidad se realiza actualmente en la empresa.

3. El ingreso que deberá obtener la empresa por el valor de la energía eléctrica entregada a la red nacional. Con el objetivo de definir si es factible desde el punto de vistas económico la inversión del ciclo combinado.

Para ello se realizarán las siguientes consideraciones:

-

El costo de inversión (250 USD/kW) se estima usando como base la información reportada en la literatura [5].

-

El índice de consumo de petróleo a utilizar será de 240 g/kW, correspondiente a la Termoeléctrica Guiteras (la más eficiente del país), trabajando en condiciones óptimas de explotación [9].

-

El costo del petróleo se estimará en 35 $/barril.

-

El costo del gas natural es de 0,07 $/Nm3 definido en el contrato con CUPET.

-

Consumo de electricidad máximo de la empresa se estima en 0,9 MWh e incluida la nueva inversión en 2,2 MWh

-

El costo de la electricidad producida para este tipo de sistema se estima que oscile alrededor de 0, 03 $/kW y el precio de venta es 0,06 $/kW, definido por la Empresa Eléctrica Nacional.

-

El sistema trabajará 300 días al año, a razón de 24 h por día.

-

Horizonte del proyecto 20 años.

Teniendo en cuenta estas consideraciones, en las tablas 3 y 4 se muestran los valores estimados de la electricidad que se puede producir, un estimado de la que puede ser vendida y del ahorro de petróleo que se obtendría para cada variante.

Se puede observar que si bajo las condiciones actuales de operación, se instala un ciclo de turbina de gas simple se logra satisfacer las necesidades de electricidad de la planta y entregar un excedente de 4600 MWh en el año al Sistema Energético Nacional y si se instala un ciclo de turbina de gas con regeneración ese excedente duplicaría la electricidad entregada. También se define que producir la electricidad que necesita la planta con el gas natural que hoy consumimos, permitirá ahorrar valores superiores a las 3 000 t de petróleo por año en el ciclo simple y más de 4 000 t/año con el ciclo regenerativo.

Cuando al ciclo se alimentan 1500 Nm3/h de gas natural se podrán obtener ahorros de petróleo que van desde 6 400 a 9 500 t/año, dependiendo del ciclo que sea instalado con una entrega de electricidad superior a 8 000 y 21 000 MWh/año respectivamente.

De forma similar si se decide trabajar a 10 bar de presión, se obtendrá, incrementos significativos en la electricidad entregada a la red nacional y en el ahorro de combustible.

Existen muchos métodos de selección de inversiones que pudieran ser utilizados, los cuales se basan en la comparación de los flujos futuros generados por la inversión con el importe de la inversión en el momento actual, siendo seleccionados para el análisis a realizar en éste trabajo cuatro métodos, los cuales son:

-

Plazo de Recuperación de la Inversión (PRI)

-

Flujo de Caja

-

Valor Actual Neto (VAN)

-

Tasa Interna de Rentabilidad (TIR)

Los dos primeros se seleccionan por su ventaja en la simplificación de los cálculos y los dos segundos, para tener en cuenta el momento en que se producen los cobros. Cuantificándose el beneficio económico absoluto que va a producir la inversión, en el caso del VAN; y el porcentaje de rentabilidad de la inversión, en el caso de TIR.

El plazo de recuperación de la inversión da menor a cinco años en todas las alternativas investigadas y en consecuencia los flujos de caja dan positivo, obteniéndose para la alternativa más desfavorable, un flujo positivo a partir del séptimo año de trabajo, indicando una muy buena recuperación de la inversión, dado el horizonte del proyecto.

Todos los Valores Actuales Netos dan positivos, mientras que el TIR nos indica que se puede trabajar pagando hasta valores de un 13 % de interés en la más mala de las variante, lo que es indicativo de que puede efectuarse la inversión de cualquiera de las alternativas analizadas con la seguridad de que el dinero será recuperado. a partir de que cualquiera de las alternativas que se implementen permiten aportes económicos importantes, reflejados en la electricidad posible a producir y el ahorro de petróleo que representa, el producir la misma con el gas natural que hoy se consume en el proceso de atomización y sin afectar la operación de dicho proceso.

CONCLUSIONES

1. El gas natural que se consume en el proceso de atomización de la barbotina puede ser utilizado para producir electricidad usando un Ciclo Combinado de Turbinas de Gas.

2. El estudio simulado del sistema permite definir que si se instala un Ciclo Combinado de Turbinas de Gas, es posible producir la energía eléctrica que demanda la planta en la actualidad y vender un excedente a la Sistema Eléctrico Nacional.

3. De instalarse el sistema se puede:

-

Obtener un ahorro significativo de petróleo al país.

-

Ahorrar la empresa el dinero que paga mensualmente por concepto de pago de la electricidad consumida.

- Obtener ingresos por venta de la electricidad sobrante a la SEN.

4. En todas las variantes analizadas se recupera la inversión en plazos aceptables para este tipo de sistema.

5. Las alternativas calculadas para 1500 Nm3/h de gas natural, permiten definir que también es rentable producir la electricidad de la planta de azulejos que se proyecta instalar.

BIBLIOGRAFÍA

1. BOYCE, Meherwan P. Gas Turbine Handbook. 3 Edition. EEUU, 2006, p. 955. ISBN 10: 0-7506-7846-1

2. DÍAZ, Yudelkis; et al. "Desarrollo de un modelo de simulación para la evaluación de ciclos de turbinas de gas utilizando para ello un simulador de procesos". Universidad de Matanzas. 2007.

3. DOMÍNGUEZ, Felix Juan. "Fuentes energéticas de la industria cerámica: Análisis bibliográfico realizado en diferentes bases de datos internacionales". Informe Técnico Dirección Técnica de la Empresa de Cerámica Santa Cruz (Cuba), 2010, p. 25.

4. DOMÍNGUEZ, Felix Juan; MONTES_DE_OCA, Leiby; LÓPEZ, Yoney; DÍAZ, Yudelkis; TÁPANEZ, Angel. "Exergetic Analysis of Gas Turbine Plants using Process Simulation Software". 2013.

5. GIAMPAOLO, Tony. "Gas Turbine Handbook: Principles and Practice". 3ed Edition. EEUU, 2006, p. 437. ISBN 0-88173-516-13

6. HORLOCK, John Harolt. "Advanced Gas Turbine Cycles". 1 Edition. EE.UU, 2003, p. 203. ISBN 0-08-044273-0

7. LÓPEZ, Yoney; et al. "Desarrollo de un modelo riguroso para el control operacional de un ciclo de vapor". Universidad de Matanzas. 2007.

8. MONTES_DE_OCA, Leiby; et al. "Desarrollo de un modelo de simulación para la evaluación de una caldera de recuperadora de calor usando un simulador de procesos". Universidad de Matanzas. 2007.

9. RODRÍGUEZ., Juan Luis; LA PAZ, Jorge; ALEMÁN, M. "Programa para el control del arranque de un bloque energético de 330 Mw." Universidad de Matanzas, 2007.

10. TREVIÑO, M. "Tecnología de gasificación integrada en ciclo combinado: GICC". Informe Técnico de ELCOGAS, España. 2003, p. 7-19.

Recibido: Diciembre de 2013

Aprobado: Mayo 2014

Dr. Félix Juan-Domínguez. Gerencia de Ingeniería, ENERGAS S.A., Santa Cruz del Norte, Mayabeque, Cuba. fdominguez@energassa.com