Mi SciELO

Servicios Personalizados

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Tecnología Química

versión On-line ISSN 2224-6185

RTQ vol.35 no.2 Santiago de Cuba Mayo.-ago. 2015

ARTÍCULO ORIGINAL

Mejoras tecnológicas en la producción del Vitrocen®MS

Technological improvements in the production of Vitrocen®MS

Ing. Yúbel Valiente-ChávezI, Dra. Tamara Lobaina-RodríguezI, Dr. Orestes Mayo-AbadII

I: Centro Nacional de Biopreparados, Bejucal, Mayabeque, Cuba.

II: Facultad de Ingeniería Química, Instituto Superior Politécnico "José Antonio Echeverría", La Habana, Cuba.

RESUMEN

El presente trabajo muestra las nuevas mejoras tecnológicas en la producción de Vitrocen®MS, con elevada eficiencia productiva y mayores estándares de calidad. El cambio tecnológico consiguió resolver los problemas de sedimentación de sales, interrupciones del proceso y la recurrente sustitución de los estatores en la deshidratadora que aportaba gastos elevados al costo de producción del medio de cultivo. Luego de definir la nueva tecnología, se realizó la producción de tres lotes del producto a escala industrial, y su análisis en los laboratorios de control de la calidad demostró que cumplen con los parámetros de calidad establecidos en la especificación. Se aprobó la liberación de los lotes y se emitió el certificado de acuerdo al sistema de gestión de la calidad ISO 9001:2008, lo que permitirá a la empresa cumplir con la producción continua del medio de cultivo, la demanda nacional y satisfacer las necesidades de los clientes. La evaluación económica que se realizó a la producción de Vitrocen®MS utilizando la nueva tecnología resultó económicamente factible y sustentable reportándose ganancias considerables, lo que se reflejó en los criterios económicos VAN, TIR, ROI y PR determinados. Como ventaja adicional se evidenció que el precio de venta definido para Vitrocen®MS se encuentra entre 1 a 4 veces menor que sus similares en el mercado internacional, por lo que representa una oportunidad para su comercialización y la sustitución de importaciones.

Palabras clave: medio de cultivo, mejoras tecnológicas, Vitrocen®MS.

ABSTRACT

This paper shows the new technical improvement in the production of VitroCen®MS with a higher production efficiency and quality standards. The change in the technology achieved to solve the problem of sedimentation of the salts, process interruptions and the frequent substitution of the stators in the drying machine, which is a source of high cost in the production of the culture medium. Following the definition of the new technology three batches of the product at the production scale were produced and it was demonstrated by the quality control laboratory that they accomplished with the established parameters of quality. It was approved the use of the three batches of product by the quality control certificate according to the quality system ISO 9001:2008, and it was possible the continuous production of the culture medium for the national consumption and the satisfaction the customer needs. The economical evaluation of the VitroCen® MS production by this new technology is feasible and brings high profit, demonstrated thought the VAN, TIR, ROI and PR criteria. As an additional advantage it is evident that the price of VitroCen®MSis 1 to 4 times less than similar products in the international market which is an opportunity for trade and substitution of imported similar products.

Keywords: cultuve media, technological improvements, Vitrocen®MS.

INTRODUCCIÓN

Cada año se actualizan varios programas destinados al desarrollo de la producción de alimentos, y se aplican novedosas tecnologías que no solo están orientados a la agricultura convencional, sino también al campo de la investigación biotecnológica (Bisang 2003).

La biotecnología vegetal en Cuba muestra resultados significativos en la obtención de nuevas variedades con mayor rendimiento productivo, resistencia a virus, enfermedades, sustancias químicas con efecto plaguicida y herbicidas, así como al estrés hídrico, las cuales han sido introducidas en diferentes zonas agrícolas de acuerdo a su interés económico(Orozco, Hoyos y col. 2002).

Asimismo, varias instituciones científicas ejecutan diferentes proyectos de investigación con vistas a la protección de germoplasma, rescate de especies endémicas, obtención de variedades transgénicas y la producción de semillas artificiales (Piñeiro y Villarreal 2005; Pino, Jova y col. 2011).Todos estos procedimientos están sujetos a la utilización de técnicas especiales para el cultivo in vitro de los tejidos y órganos de las plantas, que requieren para ello de formulaciones especiales empleadas como medios de cultivo (Rodríguez, Rodríguez y col. 2004; Gurr y Rushton 2005).

La composición básica utilizada para cualquier etapa de cultivo y variedad vegetal, es la base de sales de Murashige y Skoog (MurashigeySkoog 1962). Debido a que existen pocas firmas comerciales que ofertan este tipo de producto en el mercado y se presenta a precios muy elevados, la mayoría de los usuarios preparan las composiciones de modo manufacturado (Özkaynak and Samanci 2005; Cabrera Jova, Gómez Kosky y col. 2010). Esta práctica trae consigo la incorporación de un conjunto de irregularidades tales como, problemas en la concentración de las disoluciones de sales y su deterioro, debido a que se encuentran almacenadas durante prolongados períodos en refrigeración, elemento que afecta su estabilidad química (BhatySrinivasan 2002).

Teniendo en cuenta esta problemática, BioCen asume la tarea de desarrollar la composición deshidratada de VitroCen®MS, como medio basal para el cultivo de vitroplantas, sobre la base de su experiencia en la fabricación de productos similares conforme a los requisitos que exige las normas de calidad ISO 9001:2008.

El producto VitroCen®MS fue introducido en el año 1997 y se comercializó durante más de 10 años. Sin embargo, se decide detener su fabricación por mostrar una evidente disminución de su rendimiento productivo y serias afectaciones en la maquinaria empleada durante la obtención del polvo.

Las principales causas que influyeron en esta problemática fueron la precipitación acelerada de sales al encontrarse en estado de sobresaturación y no poder mantener el control de la temperatura a 70°C previo al proceso de deshidratación por aspersión. La entrada de un fluido con sólidos cristalinos dispersos trajo consigo la erosión de la superficie interior del estator, responsable de garantizar una adecuada dosificación del líquido concentrado. La necesidad de sustituir frecuentemente esta pieza (estator), incurrir en el incremento de los gastos relacionados con su importación, la inestabilidad en la concentración final de las sales en el producto, lo que afectó seriamente su consistencia y calidad, así como el extenso período de la operación de secado unido a gastos por concepto de electricidad y paradas del proceso, dieron lugar a rediseñar nuevamente el proceso de obtención del VitroCen®MS.

MATERIALES Y MÉTODOS

Materiales

El cambio de la tecnología para la obtención de VitroCen®MS, requirió del estudio y evaluación de las operaciones de mezclado y deshidratación de la composición de sales y para ello se utilizaron los siguientes reactivos y materiales:

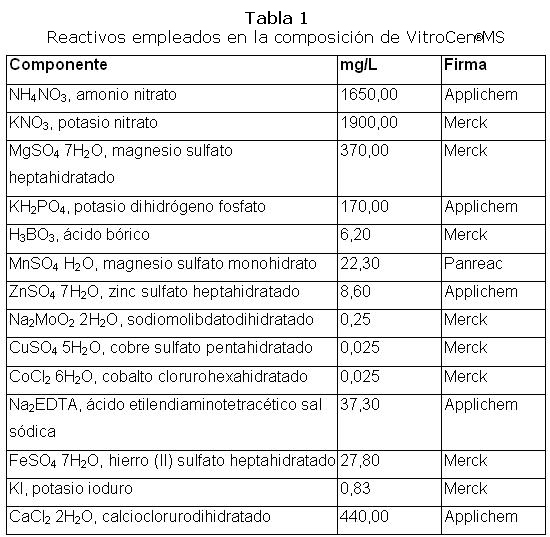

Reactivos: se seleccionaron las sales inorgánicas, de las firmas Panreac (España), Applichem y Merck (ambas de Alemania), recomendadas en la composición original de Murashige y Skoog (MurashigeySkoog 1962), que aparecen en la tabla 1.

Métodos

Evaluación de la solubilidad de las sales e interacción de las disoluciones en la operación de mezclado

Se estudió la solubilidad en agua de cada una de las sales por independiente a partir de los datos disponibles en el catálogo del proveedor Merck (Merck 2010). Se prepararon las disoluciones de cada ingrediente y se mezclaron respetando el orden recomendado por Musrashige y Skoog (MurashigeySkoog 1962). A la mezcla formulada se le calculó la concentración teórica de sólidos, teniendo en cuenta la cantidad disuelta por volumen de agua y se evaluaron sus características organolépticas, tales como color y apariencia de la disolución, con vistas a definir la interacción de las disoluciones sobre la mezcla (Pluma 2012).

Para el estudio de la influencia de la temperatura sobre la homogeneidad de la mezcla se seleccionaron dos niveles: uno a temperatura ambiente entre 25-30°C y otro a 70°C, controlada en un baño termostatado (ThermoHaake, Alemania). La disolución de sales se mantuvo en agitación constante a 16,7s-1(1000 rpm) utilizando un electroagitador (IKA, Alemania) durante 1h y luego se mantuvo en reposo hasta el díasiguiente. A la mezcla de sales concentrada se le evaluaron sus características organolépticas, tales como color y apariencia de la disolución.

Una vez definidas, en la operación de mezclado de las sales, las materias primas a utilizar en cuanto a calidad y cantidad a disolver en agua, garantizando una concentración final entre 20-30% (p/v) de sólidos disueltos, se fabricó el producto intermedio de VitroCen® MS, utilizando el método de secado por aspersión (NiroAtomyzer, Dinamarca). Los parámetros de secado utilizados correspondieron a una temperatura de entrada de aire a la cámara de 180°C y en la salida a 90°C.

El polvo obtenido (producto intermedio) se complementa con demás ingredientes de la composición en la etapa de homogeneización y al producto terminado VitroCen®MS se le evaluaron los indicadores de calidad definidos en la especificación del producto final (Morales 2012; Pluma 2012).

Se evaluó la funcionalidad biológica al producto VitroCen®MS, obtenido a partir de los cambios tecnológicos definidos en la etapa piloto, en el Instituto de Investigaciones del Tabaco (San Antonio de los Baños, Artemisa, Cuba) y en la Biofábrica CPD AgroFAR (Santo Domingo, Las Villas, Cuba).

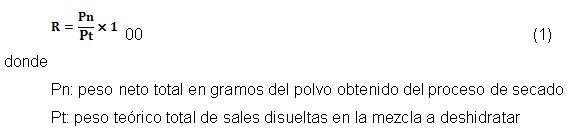

El producto intermedio de VitroCen®MS se fabricó a nivel industrial en la planta de producción de medios de cultivo de BioCen, aplicando las buenas prácticas de manufactura, los procedimientos normativos de operación (PNO) y las normas establecidas por el Sistema de Calidad de la institución, ISO 9001:2008.Se fabricaron, a escala industrial, tres lotes de aproximadamente 6 kg del producto intermedio de VitroCen®MS y a partir del peso final del polvo obtenido se determinó el rendimiento del proceso de secado (R), mediante la expresión:

Otros parámetros evaluados al producto intermedio fueron la apariencia y la densidad aparente del polvo, que se determinó utilizando el método de Sablani y colaboradores (Sablani, Shrestha y col. 2008) a partir de la relación de la masa de polvo contenida en un cilindro con respecto a un volumen conocido, expresada en g/mL3.

Se elaboró el producto final VitroCen®MS a partir de la integración del producto intermedio obtenido en la etapa de deshidratación con el resto de los ingredientes de la composición. Todos los ingredientes fueron mezclados en homogeneizadores tipo pantalón (JIV, España) durante un período de 2 h en ambientes controlados con una humedad relativa menor al 50%.

Como parte de la verificación del diseño los laboratorios de Control de la Calidad de BioCen realizaron el análisis de la consistencia entre los lotes, evaluando los indicadores de calidad definidos en la especificación del producto (Morales 2012; Pluma 2012).

Se realizó el tratamiento estadístico, comparando los tamaños de cada lote industrial con respecto al valor medio de seis lotes elaborados por la tecnología anterior. Se empleó el paquete estadístico "Statistica7", de StatSoft, Inc. (EE.UU.) y se realizó el análisis del Test de Tukey para un 95% de confianza.

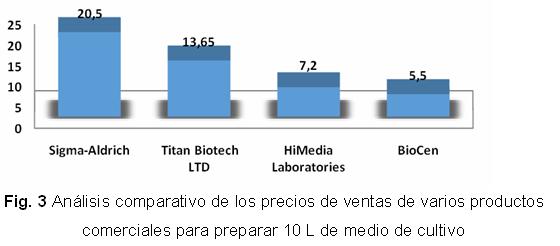

Con vistas a estimar posibles precios de ventas y comparar con productos similares en el mercado internacional se determinó el costo de producción de VitroCen®MS, teniendo en cuenta todas las partidas de costos en cada una de las etapas del proceso, tanto en moneda nacional (CUP), como en moneda libremente convertible (CUC). A partir de los valores del costo de producción, se establece el precio de venta del producto, considerando un margen de ganancia para la institución.

RESULTADOS Y DISCUSIÓN

Comportamiento de la solubilidad de las sales y su interacción en la mezcla de las disoluciones

Entre todos los componente del producto VitroCen®MSse identificaron dos sales de nitrato (NH4NO3 y KNO3) con características distintivas entre los demás ingredientes, como cristales frágiles de gran tamaño, altamente higroscópicos y por ende con un elevado contenido de agua. Estas sales no pueden ser tratadas por los métodos de secado en horno estipulados para la mayoría de los ingredientes que se emplean en las composiciones de medios de cultivo, ya que se reporta entre sus propiedades como sustancias comburentes (Merck 2010). Es por ello que ambas sales son elegidas para ser incorporadas en la mezcla de disoluciones que será sometida al proceso de secado por aspersión. Asimismo, otras sales inorgánicas que forman parte del grupo de los macroelementos definidos en la formulación de VitroCen®MS, en este caso: el KH2PO4 y el MgSO4·7H2O, se incorporaron a la mezcla preparada para deshidratar.

Por otra parte, en la composición de los medios de cultivo para plantas se recomienda la incorporación del hierro en forma de un agente quelante (Fe-EDTA), con el propósito de garantizar su disponibilidad en un amplio intervalo de pH (Borrero-Perelló, 2007), así como una mayor solubilidad del elemento químico, que resulta esencial para el crecimiento celular y la síntesis de la clorofila durante el cultivo in vitro (Llorente 2000). Se reporta, además, el empleo del Fe-EDTA, entre otros agentes quelantes derivados de ácidos policarboxílicos, por mostrar una mayor estabilidad y mayor eficiencia en el aporte del hierro al formular los medios de cultivo para plantas (Álvarez-Fernández, García-Marco y col., 2005).Este análisis permitió definir que de un total de 14 ingredientes, seis de ellos fueron seleccionados para la preparación de una mezcla de disoluciones a deshidratar por el método de secado por aspersión para la obtención de un producto intermedio.

Se determinó el peso de cada ingrediente, respetando la composición original de Murashige y Skoog, utilizando una base de cálculo para 1 kg de producto. La cantidad total de materia prima se disolvió en un volumen aproximadamente igual a 3 L de agua, los cuales fueron distribuidos por cada uno de los ingredientes sobre la base de la formulación establecida en la tecnología anterior, garantizando un concentración final de 20-30% (p/v) de sólidos disueltos.

En la tabla 2 se muestran los valores definidos por cada ingrediente a disolver en un volumen de agua para obtener un lote piloto de 1 kg. Asimismo, se comprobó que la relación de la cantidad en gramos entre el volumen de agua para cada sustancia resultó inferior al valor reportado como límite de la solubilidad de las sales. Este elemento garantiza que todos los componentes se encuentran disueltos en la mezcla concentrada de sales.

A partir de los valores que muestra la tabla 2, se determinó teóricamente el porcentaje de sólidos totales que presentó la mezcla de disoluciones, resultando aproximadamente de un 22%, por lo que se ajustó a los requerimientos definidos en los procesos para el secado por aspersión.

La evaluación organoléptica de la mezcla de las seis disoluciones de las sales que conforman el grupo de los macronutrientes y el agente quelante resultó ser de color amarillo claro y totalmente transparente lo que evidenció una total solubilidad de todos los ingredientes que la conforman.

Una evaluación de los registros productivos de varios lotes de VitroCen®MS, elaborados durante varios años, reveló que al conformar el producto se mezclaban cuatro grupos de disoluciones de reactivos denominadas: solución de macroelementos, solución del agente quelante y disolución de microelementos con sustancias independientes, en ese orden. La experiencia definió que la incorporación de los micronutrientes y la disminución gradual de la temperatura repercutían en la formación de precipitado de sales que resultó un aspecto negativo en el proceso. Por ello la definición de un menor número de ingredientes a mezclar, influyó en la calidad final de la mezcla preparada para deshidratar.

Influencia de la temperatura de trabajo en la estabilidad de la disolución concentrada de sales

Los resultados del diseño experimental utilizando dos niveles de temperatura sobre la composición de sales reflejaron que no hubo formación de precipitados en ninguno de los dos niveles de temperatura. La variante expuesta a temperatura ambiente durante 24h, permaneció sin cambios organolépticos en cuanto a coloración y apariencia de la solución, sin embargo la variante preservada a temperatura de 70°C, mostró un cambio en su coloración siendo más oscura, lo cual podría estar dado a la oxidación del hierro presente favorecido por la exposición al ambiente.Estos resultados demostraron que las temperaturas de trabajo (ambiente y 70°C) a la que fue expuesta la mezcla de sales no influyeron sobre la formación de precipitados. Por ello, se infirió que la presencia de los microelementos en la composición, de acuerdo a la tecnología anterior, en correspondencia con la gradual disminución de la temperatura, fue la causa principal de la formación de precipitados insolubles, que una vez que se originaban el proceso su redisolución resultaba irreversible. Estos elementos, no sólo dieron lugar al deterioro de la calidad final del producto, por inconsistencia de su composición original en cuanto a la cantidad de gramos de sustancia que requiere, sino además al deterioro de la maquinaria, en particular del estator de la máquina de secado.De esta forma quedó instituido como cambio tecnológico la elaboración de una mezcla de sales conformada por las cuatro sustancias del grupo de macroelementos y dos del agente quelante, sin necesidad de mantener un control de la temperatura de trabajo previa al proceso de secado por aspersión.

Resultados del lote piloto de VitroCen®MS

La mezcla de sales conformada por un total de seis ingredientes se deshidrató en la máquina de secado por aspersión y se obtuvo un polvo beige claro, homogéneo y fluido. El producto intermedio se envasó en un frasco hermético con el propósito de protegerlo de la humedad del ambiente, ya que se caracteriza por ser altamente higroscópico. La operación de secado de la mezcla de sales se realizó satisfactoriamente, de modo continuo y sin interrupciones, debido a que el flujo constante de alimentación del producto y la temperatura de entrada a la cámara del aire definida en el proceso de secado, contribuyeron a la distribución de la transferencia de calor y masa idónea para la obtención del polvo final. De este modo queda establecido como parámetros de secado la utilización de una temperatura de entrada del aire a 180°C, el control a la salida de 90°C y una concentración de la mezcla a deshidratar de aproximadamente el 22% (p/v).

Al polvo obtenido se le adicionaron los demás componentes del medio de cultivo de acuerdo a la proporción establecida en su fórmula original, una vez tratadas cada una de las sustancias que conforman los microelementos así como otras sustancias independientes, por métodos de tamizado para lograr una mejor distribución de partículas lo que garantiza una mayor homogeneidad del polvo. Reunidos todos los componentes del producto VitroCen®MS, se mezclaron en homogeneizadores rotatorios por un período de 2 horas.

El producto final (lote piloto) obtenido reflejó entre sus características físico-químicas y organolépticas ser un polvo beige claro, homogéneo, fluido, sin presencia de partículas extrañas. Su preparación con agua desionizada (0,43 g/L), demostró que es fácilmente soluble, transparente y sin precipitados, características favorables y conformes a los parámetros de calidad establecidos en su especificación final. La pérdida por desecación determinada al medio de cultivo resultó inferior al 7%, lo que resulta un requisito de calidad crítico para este tipo de producto altamente higroscópico. Los valores bajos de humedad posibilitan una mayor estabilidad de la composición deshidratada durante su conservación, evitando la interacción química y la degradación de sus ingredientes.

La evaluación funcional de VitroCen®MS(Lote piloto: 101) reflejó la calidad final del producto obtenido, lo que se evidenció al preparar los medios de cultivo y comparar sus resultados con las composiciones que se utilizan tradicionalmente. Se destacó que la apariencia del medio preparado con el producto procedente del cambio tecnológico, resultó fácilmente soluble y traslúcida a pH 5,23, mientras que con el producto anterior a pesar de que se disuelve totalmente se obtiene una solución ligeramente turbia, debido a la baja solubilidad de algunas sustancias, las cuales no se encuentran disponibles durante la etapa de cultivo.

Estos resultados se consideran satisfactorios a la vez que garantizan el objeto de la Institución destinada a la obtención de variedades de tabaco con alta calidad y el logro de nuevas variedades con características relevantes para la exportación. Entre otras actividades a destacar, el empleo de la nueva composición de VitroCen®MS, asegura trabajos de investigación destinados a la búsqueda de variedades con resistencia a enfermedades, la conservación de especies de alto rendimiento y el mantenimiento de bancos de germoplasma que integre toda la colección de variedades de mayor interés económico (García, Mena y col.2002).

Por otra parte, el lote piloto de VitroCen®MSse evaluó en los laboratorios de AgroFar, evidenciándose resultados satisfactorios en el desarrollo de brotes de plátanos variedad CENSA ¾ A-05-11-40, en la etapa de micropropagación. Durante un período de 23 días de cultivo se comprobó que el coeficiente de multiplicación resultó de igual comportamiento con respecto al obtenido utilizando el medio de cultivo de referencia (tecnología anterior). Se evidenció además, que el nuevo producto formulado no afecta las características fenotípicas del material vegetal durante la etapa de cultivo alcanzando un 93% de crecimiento los brotes. Estos elementos evidencian la funcionalidad biológica del producto obtenido por la nueva tecnología.

Resultados de la evaluación de la reproducibilidad de los lotes industriales del producto intermedio

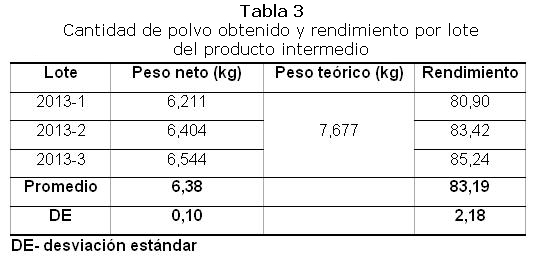

Los elementos de cambio definidos durante la etapa piloto, para la fabricación del producto intermedio de VitroCen®MSse introdujeron a escala industrial. Las modificaciones relacionadas con las operaciones de mezclado de las sales y el secado por aspersión resultaron satisfactorias y similares a los resultados obtenidos en la etapa piloto. En la tabla 3 se muestran los valores del peso final registrado para cada lote del producto intermedio y el valor del rendimiento obtenido de la operación de secado.

Los valores que se registraron en cuanto a la cantidad de polvo por lote, demostraron la consistencia en cuanto a los rendimientos obtenidos para cada producto intermedio, durante la etapa de secado por aspersión. Los resultados alcanzan cifras por encima de un 80%, lo que resulta eficiente para este tipo de proceso. La evaluación de la calidad del polvo obtenido en el proceso de deshidratación mostró un color de blanco a beige, sin presencia de partículas extrañas, así como una apariencia fina, homogénea y fluida. A su vez, el polvo demostró ser altamente soluble en agua desionizada y la solución resultó transparente e incolora, aspecto que refleja la total solubilidad de sus componentes.Por otra parte se determinó la densidad aparente del polvo y sus valores resultaron favorables y en el intervalo establecido para este tipo de producto (tabla 4).

El indicador de la densidad aparente del polvo resulta un elemento crítico en el proceso de secado y en la estabilidad final del producto. Una de las razones es que los polvos con baja densidad generalmente son altamente porosos, característica que favorece la absorción de la humedad del ambiente, acompañada por la propiedad higroscópica que posee el producto (Zhurbenko, Rodríguez-Martínez y col. 2008). Este aspecto provoca serias dificultades durante su proceso de almacenamiento ya que da lugar a la compactación, oxidación y formación de estructuras sólidas, que traen consigo cambios físicos y químicos sobre el diseño original del producto (Ayala-Aponte, Serna-Cock y col.2009).

A su vez, otro elemento negativo es que el polvo de baja densidad queda retenido en el interior de la cámara de secado y al estar sometido a altas temperaturas por un período de tiempo superior ocurre un deterioro de sus propiedades y características físicas y químicas, elementos que repercuten en su estabilidad y funcionalidad biológica (Fuchs, Turchiuli y col. 2006).

Los valores obtenidos de la densidad del polvo del producto intermedio VitroCen®MS, resultaron aceptables y dentro del intervalo establecido en los requisitos de calidad de los productos deshidratados obtenidos en BioCen, ello posibilita que el producto final pueda ser envasado en las presentaciones comerciales de 100 y 500 g, lo que resulta un aspecto importante sobre todo para conservar el diseño del envase que ofrece la empresa.

Resultados de la producción a escala industrial de VitroCen®MS

La formulación final de VitroCen®MSse conformó a partir de la homogeneización del producto intermedio y demás ingredientes que integran la composición: KI, H3BO3, MnSO4·4H2O, ZnSO4·7H2O, Na2MoO4·2H2O, CuSO4·5H2O, CoCl2·6H2O y CaCl2·2H2O, después de ser tratados por tamiz de 0,150 mm(Retsch, Alemania), para lograr una mejor distribución de las partículas. Los tres lotes industriales se codificaron como: 3000001, 3000002 y 3000003.

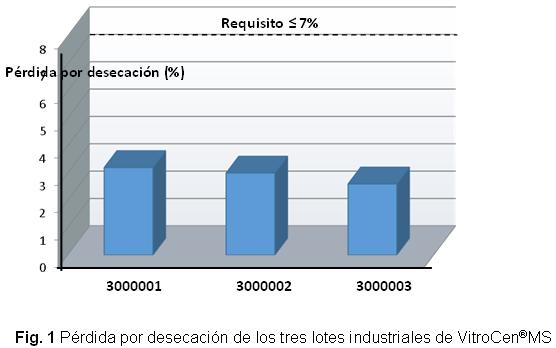

La evaluación de los principales indicadores de calidad de los tres lotes fabricados posibilitó comprobar los parámetros de fabricación y demostrar la consistencia entre los lotes, siendo la apariencia, el color del polvo y la pérdida por desecación conforme con lo establecido en la especificación del producto, lo que evidencian la reproducibilidad de los lotes fabricados con resultados satisfactorios.

Un análisis estadístico a los datos obtenidos en cuanto al tamaño de cada lote, reflejó que existe una reproducibilidad de los tres lotes fabricados, una vez que se comparó con la media de los seis lotes fabricados utilizando la tecnología anterior (tabla 5).Los resultados demuestran que existen diferencias significativas de los tamaños correspondientes a los tres lotes obtenidos a partir del cambio tecnológico, con respecto al valor promedio de los seis lotes elaborados con la tecnología anterior. Se evidenció que no se reportan diferencias significativas entre los lotes 3000001, 3000002 y 3000003 entre sí, lo que demuestra la consistencia y reproducibilidad entre los tres lotes introducidos con la nueva tecnología.

Los resultados de la pérdida por desecación, que se muestra en la figura 1, muestran valores inferiores al 7% lo que resulta un requisito de calidad fundamental para este tipo de producto altamente higroscópico. Los bajos valores de humedad permiten una mayor estabilidad del producto durante su conservación, evitando la interacción química y la degradación de sus componentes (Zhurbenkoy Rodríguez-Martínez 2009).

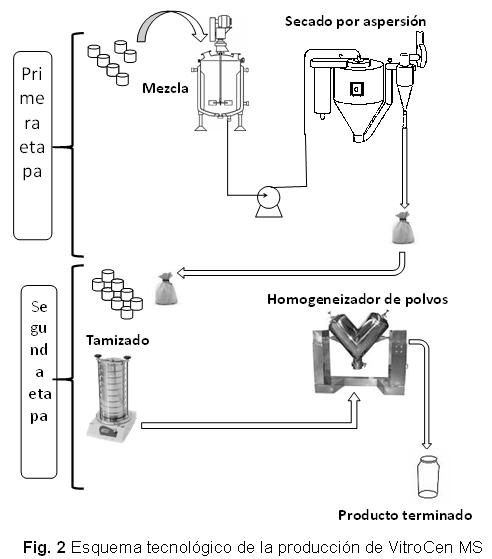

Establecimiento documental del cambio tecnológico del producto

La introducción de los tres lotes a escala industrial de VitroCen®MSposibilitó la aprobación técnica del cambio tecnológico propuesto, que consiste en dos etapas fundamentales (figura 2). La primera etapa comprende las operaciones de mezcla de soluciones de seis sales inorgánicas que reúnen los componentes del grupo de macroelementos y el agente quelante, así como la operación de secado por aspersión de la solución concentrada. El producto intermedio obtenido posee la mayor parte de los sólidos, reflejado en un 89% del total que posee la composición final.

Entre los elementos mencionados anteriormente, se destaca la presencia del nitrógeno, el potasio y el fósforo en correspondencia con las necesidades que requieren las vitroplantas durante el cultivo.El nitrógeno presente en la composición en forma de amonio y nitrato tiene un importante papel debido a que favorece el desarrollo de los órganos vegetativos y particularmente los foliares. Es reconocido su participación en la estructura proteica y los ácidos nucleícos, así como en compuestos tan importante como las clorofilas y las enzimas del grupo de los citocromos que intervienen en la fotosíntesis y la respiración (Kothari, Agrawal ycol.2004; Zalewska, Lema-Ruminska y col.2007).Por otro lado, el contenido de fósforo y potasio, que posee la formulación, tiene un papel esencial en las etapas tempranas de iniciación de los cultivos y particularmente el fósforo, participa en las diferentes transformaciones de las sustancias orgánicas que sintetiza la planta, además de que actúa como transportador de energía en la síntesis de proteínas celulares no solo como parte de la molécula, sino como parte integrante del ATP (adenosintri-fosfato). Varios estudios han demostrado su intervención en el proceso de división celular en los tejidos meristemáticos, en los cuales existe un crecimiento activo (Rodríguez, Rodríguez y col. 2004; Pino, Jova y col.2011).

Igualmente, la presencia del potasio en la composición contribuye de manera fundamental en el control del potencial osmótico de las células y por consiguiente en la eficiencia de varios procesos tales como la fotosíntesis y la transpiración en las plantas. Otro de sus principales roles es su influencia en el crecimiento vegetal, aumentando el desarrollo de los tejidos y ofreciendo mayor rigidez y firmeza a los cultivos (Borrero-Perelló 2007; Ayala-Aponte, Serna-Cock y col. 2009).

La segunda etapa productiva abarca las operaciones de preparación del resto de los ingredientes de la composición mediante el tamizado de las sales, que constituyen aproximadamente el 11% de la composición total del producto y su posterior homogeneización con el producto intermedio para conformar el medio de cultivo VitroCen®MS. Dentro de este grupo de ingredientes a incorporar se reúnen los pertenecientes al grupo de microelementos con la presencia de iones de Cu, Co, Zn, Mn, B, I, entre otros que tienen una influencia notable en varios procesos fisiológicos, entre ellos, la respiración, el metabolismo del nitrógeno y la fotosíntesis, donde participan principalmente como co-factores enzimáticos de tales procesos (Kothari-Chajer, Sharma y col.2008).

El cambio tecnológico fue aprobado, así como todos los documentos técnicos exigidos por el Sistema de Calidad de Biocen que reúnen los procedimientos de todas las operaciones descritas para la producción del medio de cultivo.

Análisis económico

El análisis económico (Valiente, 2014) demostró que el producto resultante es factible económicamente ya que su alto valor agregado posibilita que la producción sea sostenible, además de representar una fuente de sustitución de importaciones al país.

La demanda actual de VitroCen®MSen el 2014 destinada al mercado nacional está planificada en 140 kg/año, por lo que las utilidades en sólo un año de trabajo serían suficientes para sustentar los gastos incurridos en el proyecto, así como los costos de la producción del producto.

Un análisis comparativo de los precios del mercado internacional con respecto a productos similares que se comercializan por las firmas: Sigma-Aldrich (EEUU), TitanBiotech LTD (EEUU) y HiMediaLaboratories (India) demostró que la Base de Medio Murashige y Skoog (MS) se comercializa en presentaciones destinadas a la preparación de 10 y 50 L de medio de cultivo. La figura 3 representa los valores de los precios de venta de cada una de las firmas seleccionadas en comparación con el valor de 5,5 CUC correspondiente a 10 L del medio de cultivo BioCen preparado (VitroCen®MS), el cual resultó entre 1 y 4 veces más económico que los demás productos.

Estos resultados evidencian que el producto VitroCen®MS, de producción nacional posee ventajas competitivas evidentes para entrar en el mercado no sólo en Cuba, sino al internacional, lo cual lo convierte en una fuente de ingresos favorables para la empresa.En un análisis particular acerca de los precios que ofrece la firma HiMedia de la India, a pesar de aparentar ser similares a los precios del producto VitroCen MS, no se considera conveniente para los países de América, debido a que debe tenerse en cuenta recargos de gastos por concepto de flete y transportación, que incrementan los precios finales del medio de cultivo. Igualmente, los productos ofertados por las demás firmas, que pertenecen a Estados Unidos y la comercialización con Cuba se vería limitada, y al recurrir a proveedores intermediarios su valor alcanzaría niveles superiores, lo cual no resultaría factible.

CONCLUSIONES

1. La reducción de compuestos en la etapa de mezclado de disoluciones posibilita la obtención de un producto intermedio que garantiza la solubilidad total de todos los ingredientes, lo que aumenta la eficiencia en la operación de secado por aspersión y aporta al producto final una calidad superior.

2. La introducción a nivel industrial del cambio tecnológico de VitroCen®MS resulta conforme de acuerdo a las exigencias del Sistema de Calidad de BioCen y los lotes producidos muestran consistencia en todos los indicadores de calidad evaluados.

3. La producción nacional del medio de cultivo VitroCen®MSsiguiendo la nueva tecnología resulta sostenible, consistente, económicamente factible y su empleo constituye una solución para la estandarización de las formulaciones destinadas a la micropropagación de plantas y su obtención con una mayor calidad.

RECOMENDACIONES

1. Realizar lotes de mayor tamaño (100 L) con el fin de obtener una mayor producción y satisfacer demandas superiores del producto VitroCen®MS.

2. Aumentar el estudio de funcionalidad biológica en otras empresas del país que se dedican a la producción de vitroplantas.

BIBLIOGRAFÍA

1. Álvarez Fernández, A., S. García-Marco, y col.."Evaluation of synthetic Iron (III)-chelates (EDDHA/Fe3+, EDDHMA/Fe3+ and EDDHSA/Fe3+) to correct iron chlorosis".European Journal of Agronomy, 2005, vol. 22, num. 2, pp. 119-130.

2. Ayala Aponte, A. A., L. Serna-Cock, y col. "Efecto de la agitación sobre la deshidratación osmótica de pitahaya amarilla (selenicereusmegalanthus s.) Empleando soluciones de sacarosa". Interciencia, 2009, vol. 34, núm.7 pp 492-496.

3. Bhat, S. and S. Srinivasan. "Molecular and genetics analyses of transgenic plants: considerations and approaches". Plant Science, 2002, vol. 163, pp 673-681.

4. Bisang, R. "Apertura económica, innovación y estructura productiva: La aplicación de la biotecnología en la producción agrícola pampeana argentina". Desarrollo Económico, 2003, vol. 43, núm. 171. Argentina.

5. Borrero-Perelló, E. Protocolo para la regeneración de plántulas a partir de explantes de hojas de cinco variedades ecuatorianas de tomate de árbol (Solanunbetaceum). 2007.

6. Cabrera Jova, M., R. Gómez Kosky, y col. "Evaluación en campo de plantas de ñame (Dioscoreaalata L.) obtenidas de los microtubérculos formados en Sistema de Inmersión Temporal". Revista Colombiana de Biotecnología, 2010, vol. XII, núm. 1, pp. 47-56.

7. Fuchs, C., C. Turchiuli, y col. "Encapsulation of oil in powder using spray drying and fluidized bed agglomeration". J Food Eng, 2006, vol. 75, núm. 1, pp. 27-35.

8. García, V., E. Mena, y col. "Nuevas variedades de Tabaco negro, productoras de capas y capotes, resistentes a las principales enfermedades". Cubatabaco, 2002, vol. 3, núm. 2, pp. 48-53.

9. Gurr, S. and P. Rushton "Engineering plants with increased disease resistance: what are we going to express?", Trends in Biotechnology, 2005, vol. 23, pp. 275-282.

10. Kothari-Chajer, A., M. Sharma, y col. "Micronutrient optimization results in to highly improved in vitro plant regeneration in Kodo(Paspalumscrobiculatum L.) and Finger (Eleusinecoracana L. Gaertn) millets" Plant Cell, Tissue and Organ Culture, 2008, vol.94 pp. 105-112.

11. Kothari, S. L., K. Agrawal, y col. "Inorganic nutrient manipulation for highly improved in vitro plant regeneration in finger millet Eleusinecoracana (L.) Gaertn". In Vitro Cellular & Developmental Biology-Plant, 2004, vol.40, pp. 515-519.

12. Llorente, B. E. Aislamiento, purificación, caracterización y producción in vitro de peptidasas de alcaucil coagulantes de la leche. 2000.

13. Morales, T. Procedimiento Normativo deOperación. 01348. Determinación de la pérdida por desecación de los medios de cultivo. Edición 04, Centro Nacional de Biopreparados, 2012, pp. 1-8.

14. Murashige, T. y F. Skoog "A revised medium for rapid growth and bioassays with tobacco tissue culture". Physiol. Plant, 1962, vol.15, pp. 473-497.

15. Orozco, F., R. Hoyos, y col. "Cultivo de células vegetales en biorreactores: un sistema potencial para la producción de metabolitos secundarios". RevFac. Nal. Agr, Medellín, 2002, vol.55, pp. 1473-1495.

16. Özkaynak, E. and B. Samanci "Yield and yield components of greenhouse, field and seed bed grown potato (Solanumtuberosum L.) plantlets". Akdeniz Universitesi Ziraat Fakultesi Dergisi, 2005, vol.18, núm. 1 pp. 125-129.

17. Pino, A. S., M. C. Jova, y col. "Multiplicación en sistema de inmersión temporal del clon de malanga "Viequera" (Xanthosomaspp.)". Revista Colombiana Biotecnológica, 2011, vol. XIII, núm. 2, pp. 97-106.

18. Piñeiro, M. and F. Villarreal "Modernización agrícola y nuevos actores sociales". Ciencia Hoy, 2005, vol.15, núm. 87, pp. 24- 31.

19. Pluma, M. Procedimiento Normativo de Operación. 01.316. Evaluación de medios de cultivo en microbiología analítica. Edición. 06. Centro Nacional de Biopreparadospp. 1-53. 2012.

20. Rodríguez, A. J., A. Rodríguez, y col. "Influencia de los medios de cultivo en la micropropagación de plátano (Musa spp.) y malanga (XanthosomasagittifoliumSchott.)". Cultivos Tropicales, 2004, vol. 25, núm. 1, pp. 23-26.

21. Sablani, S. S., A. K. Shrestha, y col. "A new method of producing date powder granules: Physicochemical characteristics of powder". J Food Eng, 2008, vol.87, pp. 416-421.

22. Valiente Chávez, Y., Mejoras tecnológicas en el proceso productivo de VitroCen® MS. ISPJAE, La Habana, Cuba. 2014.

23. Zalewska, M., J. Lema-Ruminska, y col. "In vitro propagation using adventitious buds technique as a source of new variability in Chrysanthemum". Scientia Horticultural, 2007, vol.113, pp. 70-73.

24. Zhurbenko, R. and C. Rodríguez-Martínez. "Bases nutritivas para el cultivo de los microorganismos: Parte 2 - Principales indicadores de calidad". Salud y Ciencia, 2009, vol. 16, núm. 6, pp. 645-51.

25. Zhurbenko, R., C. Rodríguez-Martínez, y col. "Influencia de los parámetros de secado sobre los indicadores físico-químicos y biológicos de un hidrolizado de proteínas". Rev Cubana Farm, 2008, vol.42, núm. 1.

Recibido: Noviembre 2014

Aprobado: Febrero 2015

Ing. YúbelValiente-ChávezI. Centro Nacional de Biopreparados, Bejucal, Mayabeque, Cuba.