Mi SciELO

Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Tecnología Química

versión On-line ISSN 2224-6185

RTQ vol.35 no.2 Santiago de Cuba Mayo.-ago. 2015

ARTÍCULO ORIGINAL

Influencia del diseño anticorrosivo en la protección anticorrosiva del área de combustibles de una Central Eléctrica Diesel MTU SERIE 4000

Influence of the anticorrosive design in the anticorrosive protection of the area of fuels of a Diesel Electric Power station MTU SERIES 4000

Dr. Carlos A. Echeverría-Lage, MSc. Asael González-Betancourt, Dr. Ornan Méndez González, MSc. Yaimara Vazquez Molina

Centro de Estudios de Anticorrosivos y Tensoactivos (CEAT), Facultad de Ingenierías, Universidad de Matanzas "Camilo Cienfuegos". Cuba. carlos.echeverria@umcc.cu

RESUMEN

El trabajo se realizó en el área de combustible de la Central Eléctrica Diesel MTU de Varadero, la cual está en una zona de alta agresividad corrosiva y está constituida por sistemas de tanques de combustibles, dos centrífugas, dos bombas, instalaciones de tuberías y componentes estructurales, los que en su gran mayoría son metálicos. A partir del diagnóstico realizado con ayuda de las normas internacionales se detectaron problemas de diseño anticorrosivos, deficiencia en la aplicación de pinturas, así como la falta de protección anticorrosiva y de conservación adicional. Concluyéndose que el diseño anticorrosivo es de todos los factores, el que más influye en el deterioro por corrosión y que su solución es mediante la aplicación de un sistema de protección anticorrosiva y de conservación (SIPAYC) con la aplicación de productos nacionales certificados por el Laboratorio LABET, además de las pinturas.

Palabras clave: corrosión, diseño anticorrosivo, protección anticorrosiva.

ABSTRACT

The work was made in the fuel area of Electrical Central Diesel MTU of Varadero, which is in an area of high corrosive aggressiveness and it is constituted by systems of fuel tanks, two centrifuges, two pumps, structural facilities of pipes and components, those that in their great majority are metals. From the made diagnosis with the help of the international norms anticorrosive design problems were detected, deficiency in the application of paintings, as well as the lack of anticorrosive protection and of additional conservation. Being concluded that the anticorrosive design is of all the factors, the one that more influences in the deterioration for corrosion and that its solution is by means of the application of a system of anticorrosive protection and of conservation (SIPAYC) with the application of national products certified by the Laboratory LABET, besides the paintings.

Keywords: corrosion, anticorrosive design, anticorrosive protection.

INTRODUCCIÓN

La Revolución Energética ha provocado un incremento en el número de instalaciones para la generación y distribución de la electricidad, todas ellas sometidas a las condiciones de la atmósfera de Cuba, propiciando un incremento en el mantenimiento, demandando la toma de medidas en la actividad de protección anticorrosiva.

Otra de las causas del deterioro es la incorrecta utilización de los materiales empleados para la construcción de los equipos. Además de la violación de las normas establecidas en el propio país, por falta de exigencia y control de la calidad de los procesos de diseño, construcción, preparación superficial, pintura y protección adicional. [1]

Los recubrimientos anticorrosivos son los principales componentes de los sistemas de protección anticorrosiva empleados actualmente en el mundo, teniendo como principio esencial de acción aislar o separar al metal del medio corrosivo, según [2], estos pueden ser de distinta naturaleza: orgánicos, inorgánicos, metálicos, de conversión, entre otros. Desde el punto de vista anticorrosivo estos recubrimientos se aplican según el medio al que se expondrán [2].

Los sistemas de protección anticorrosivas con pinturas se encuentran dentro de los sistemas de recubrimientos más difundidos, amparados en su mayoría por normas internacionales. Sin embargo, los mismos adolecen de un enfoque integral, al no incluir soluciones a los problemas de diseño anticorrosivo, protección adicional y conservación para el propio sistema [3].

En las condiciones antes expuestas el diseño anticorrosivo juega un papel fundamental, ya que contribuye a que las estructuras metálicas de equipos e instalaciones sean más sensibles a los ataques corrosivos. De ahí que constituya un objetivo del presente trabajo identificar y proponer soluciones para los principales problemas de diseño anticorrosivo que se presentan en las Centrales Eléctricas Diesel MTU Serie 4000.

En el estudio, los autores exponen los principales problemas de diseño presentes en la instalación demostrando la necesidad del empleo de sistemas de protección anticorrosiva y conservación, donde estén presentes las pinturas anticorrosivas.

El diseño apropiado, la selección de materiales y las formas geométricas óptimas constituyen elementos de gran importancia en la durabilidad de las estructuras, determinando que se prolongue o no su vida útil; puesto que puede evitar o disminuir la ocurrencia de muchas formas de corrosión [4].

Plantean [5-6] que para conocer los diferentes problemas de diseño anticorrosivo que se encuentran presentes en las instalaciones y equipos, hay que consultar de forma obligada las Normas Internacionales, en particular las Normas UNE-EN ISO 12 944 [5-7]. Estas normas en su conjunto, establecen los criterios básicos de diseño, que deben cumplir como consideración técnica las superficies y los equipos de forma general. Todo lo anterior es de necesario cumplimiento a la hora de preparar cualquier proyecto [8]. De acuerdo a esos criterios, las superficies de las estructuras de acero deben ser pequeñas en extensión y tener el número más pequeño posible de irregularidades (superposiciones, esquinas, bordes). Además, las uniones deben ser realizadas preferiblemente mediante soldadura continua, en vez de atornilladas o ribeteadas, para conseguir la superficie lo más uniforme posible.

En las normas se establece que no se debe favorecer la formación de orificios y solapes, ya que puede ocurrir la corrosión intersticial o corrosión en resquicios; siempre y cuando las condiciones ambientales sean agresivas. Las soluciones para este tipo de corrosión se realizan mediante el sellado de los orificios o aplicando técnicas de ensamblaje mojado, creando una barrera efectiva contra la entrada de humedad o fluidos en las uniones solapadas. [7], [8]

Uno de los problemas de diseño anticorrosivo que se debe tener presente consiste en evitar y prevenir la retención de humedad, depósitos y agua; evitando configuraciones superficiales en las que el agua y suciedades puedan quedar retenidas, lo que incrementa el potencial de los agentes corrosivos. Este problema se evita creando una superficie inclinada y/o practicando un orificio de drenaje [4].

Otro problema de diseño anticorrosivo se presenta cuando no se previene la corrosión galvánica, siempre que sea necesaria la unión de metales de diferente naturaleza y que estén en contacto con algún electrolito, estos deben ser separados por pinturas y/o juntas de gomas [4,9].

Los bordes redondeados son deseables, para posibilitar la aplicación de la capa protectora de modo uniforme, las capas protectoras en los bordes agudos son además más susceptibles al deterioro.

Por consiguiente, todos los bordes agudos deberían redondearse o biselarse desde el proceso de fabricación. [8, 10]

Por otro lado las soldaduras deben estar libres de imperfecciones (por ejemplo: aspereza, fracturas, orificios, cráteres, proyecciones), que son difíciles de cubrir eficientemente con un sistema de pintura protector [6].

A los pernos, tuercas y arandelas se les deben dar un tratamiento especial para que duren el mismo tiempo que las estructuras, puesto que ellos están sometidos a tensiones. [6-8,10]

Los componentes de acero deben diseñarse para que sean accesibles a la hora de aplicar, inspeccionar y mantener el sistema de pintura protector. Las separaciones entre componentes deben ser superiores a 50 mm y profundidades menores de 100 mm. De no poder cumplir con las medidas señaladas hay que lograr por cualquier forma convertir estas áreas inaccesibles en componentes huecos con una adecuada protección anticorrosiva para lograr una protección efectiva a lo largo de toda la vida en servicio de la estructura. [1, 6]

En los "componentes huecos y áreas cerradas", la norma de diseño anticorrosivo plantea que estos minimizan la superficie expuesta a la corrosión atmosférica y constituyen una sección especialmente bien adaptada a la protección frente a la corrosión. Siempre que las áreas cerradas y los componentes huecos expuestos a la humedad superficial estén provistos de aberturas de drenaje y estén protegidos de un modo efectivo contra la corrosión [6-7].

En los componentes cerrados y huecos sellados, sus bordes deben sellarse por medio de soldaduras continuas, y cualquier abertura debe estar provista de cubiertas selladas con el fin de impermeabilizar las superficies al aire y a la humedad. [7].

De lo planteado anteriormente, se observa la importancia de la protección interior de los componentes huecos para el tiempo de vida de la instalación. Esta acción prácticamente no se realiza en las condiciones climáticas de Cuba, donde se emplea por lo general acero estructural mucho más susceptible a los efectos de la corrosión, que se contamina con aerosol marino durante la etapa constructiva.

A pesar de que la mayoría de los estándares australianos reconocen la importancia de la salinidad en la degradación del ambiente, ofrecen definiciones muy simples de la "agresividad" costera [11].

Estos resultados tienen una aplicación práctica ya que establecen normas para el diseño anticorrosivo de equipos y selección de materiales. En Cuba tiene plena vigencia, ya que existen ambientes de alta agresividad corrosiva. Ello justifica una atención particular al diseño anticorrosivo, sin embargo, no se han establecido normas que refuercen las soluciones propuestas que incorporen técnicas y productos con enfoque hacia un sistema de protección, limitándose por lo general a señalar el problema [6].

MATERIALES Y MÉTODOS

El trabajo se basó en una actividad grupal donde fue necesario conocer los diferentes problemas de diseño que promueven la corrosión que se presentan en el área de combustibles de la Central Eléctrica Diesel MTU SERIE 4000 mediante un diagnóstico para un posterior análisis con ayuda de las Normas Internacionales que establecen los criterios básicos para la conservación, en particular las ISO 12944 de la 1 a la 8 y la UNE - En ISO 11303. Por otro lado, se hace necesario el conocimiento de los diferentes productos que existen para la conservación de estructuras metálicas de producción nacional que se encuentran certificados.

RESULTADOS Y DISCUSIÓN

En el presente trabajo se abordarán los problemas de diseño que se presentan en el área de combustible de una Central Eléctrica Diesel MTU serie 4000, con las soluciones encontradas.

-

Accesibilidad. Problemas y soluciones

Accesibilidad. Incumplimiento en cuanto a la accesibilidad a las herramientas que se emplean y el acceso al personal encargado de la actividad de conservación.

Problemas y soluciones

La separación entre partes o estructuras, no puede ser menor de 50 mm de ancho y mayores de 100 mm en profundidad [6], siendo este aspecto de gran importancia y causa de la falla del recubrimiento de pintura aplicado, por insuficiente preparación superficial y aplicación del sistema de pintura.

En la figura 1 se observa la existencia de problema de accesibilidad entre el hormigón y el soporte del tanque de combustible y por el acceso del personal a la hora de aplicar el sistema de mantenimiento y conservación, originando celdas de aireación diferencial, que trae consigo la corrosión electroquímica, atmosférica, no uniforme, galvánica por celdas de aireación diferencial. Cuando el espacio es reducido y no cumple con las normas no es posible ejecutar las labores de protección anticorrosiva con pintura, quedando esta área desprotegida y expuesta a la acción del ambiente.

"Los componentes que se encuentren en riesgo de sufrir corrosión y sean inaccesibles después del montaje deben, bien fabricarse a partir de materiales resistentes a la corrosión, o bien tener un sistema de pintura protector que sea efectivo a lo largo del tiempo en servicio de la estructura. Como alternativa debe considerarse una tolerancia a la corrosión (acero de mayor espesor)" [7].

En la figura 2 se pueden observar problemas de accesibilidad en los soportes.

Una solución encontrada, es convertir el área inaccesible en un componente hueco. Para ello se cierran los accesos con laminados soldados. Se le practican orificios de accesos en puntos superiores y drenaje en las partes inferiores, para que pueda ser protegida interiormente mediante la atomización de la grasa líquida tipo solvente [1-2,13].

La otra solución es convertir el área inaccesible en un área cerrada. Para ello se prepara una tapa o cubierta que pueda ser retirada, cuando las labores de mantenimiento lo requieran. Antes de colocar la tapa o cubierta se aplica interiormente por atomización de la grasa líquida tipo solvente [1-2-13].

Cuando existan áreas inaccesibles en riesgo de sufrir corrosión, se debe garantizar una protección efectiva a lo largo de toda la vida en servicio de la estructura; sobre todo en zonas agresivas. Como protección efectiva se propone el uso de materiales resistentes a la corrosión, la aplicación de un sistema de pintura protector efectivo y aumentar el espesor del material [6-7].

-

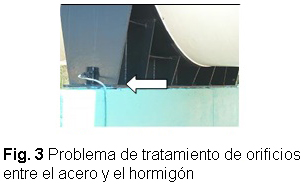

Tratamiento de orificios. Problemas y soluciones

El empleo de diseños que involucran el uso de uniones o juntas solapadas es cada vez más común, provocando corrosión en grietas (corrosión localizada) [6,14]. Frecuentemente los problemas de diseño son detectados cuando la estructura y/o equipo ya está en pleno funcionamiento, lo que conlleva a que las posibles soluciones para eliminarlo o atenuarlo sean menores o a veces no existan posibilidades. Lo anterior es una causa de un mal proceder desde la etapa de planeación y diseño [15].

En la figura 3 se observa que existe problema en el tratamiento de orificios presentes entre los tanques de combustible y las bases de hormigón armado, producto de los cuales penetran en su interior los contaminantes y la humedad, originando la corrosión en resquicios. Este problema de diseño puede ser evitado, si durante la ejecución de la obra, además de pintar convenientemente las estructuras que serían recubiertas con el mortero o el hormigón, se le aplica un recubrimiento flexible del tipo mástique asfáltico, que impide la formación de orificios y por tanto la corrosión.

Como se puede observar en la figura 4 en la parte lateral donde está encerrado en el círculo podemos encontrar los problemas de orificios o intersticios.

En la figura 5 se observan problemas con los orificios entre la base hormigón y el soporte metálico de las bombas de combustible. En esta misma figura se muestra una unión solapada con perno sin sellado, lo que provoca la penetración del agua y contaminantes, que promueven en su conjunto el deterioro desde el interior de los resquicios de la estructura. La protección interior y el sellaje con algún producto anticorrosivo tipo mástique, puede ser una solución a este problema.

Cuando ya existen los orificios o resquicios, la mejor práctica es desmontar, si se puede, para preparar la superficie, pintar adecuadamente cada componente, durante el montaje eliminar los orificios rellenándolos con mástique asfáltico semisólido. Una vez montada, se corta el sobrante. En ocasiones cuando ya la pieza está colocada se atomiza grasa liquida tipo solvente y para eliminar los orificios o resquicios se aplica alguna masilla asfáltica anticorrosiva.

-

Áreas cerradas y componentes huecos. Problemas y soluciones

En general, este es un problema de diseño frecuente cuando existen vigas de secciones cuadradas o rectangulares huecas, que no poseen una protección interior efectiva por el tiempo de vida de la instalación, según refiere la norma [7]. Este problema trae consigo problemas de corrosión en el interior si no se le aplica una conservación adecuada, aspecto que no se detalla en las normas.

En la figura 6 que representan los soportes, se observa un área cerrada en una sección circular. La solución en estos casos es proteger interiormente con grasa líquida tipo solvente por atomización, colocando tapones en los accesos y drenajes. [1-13]

En la figura 7 se aprecia que existen problemas con los componentes huecos, aunque estas partes si se protegen de forma correcta, son los componentes que mayor seguridad le brinda a las estructuras ante los efectos de los factores atmosféricos.

En la figura 8 representado por la flecha blanca presenciamos un componente hueco (interior inaccesible), el cual minimiza la superficie expuesta a la corrosión atmosférica. Siempre que se cumpla que deben estar provistos de aberturas de drenaje y estar protegidos de un modo efectivo contra la corrosión.

-

Precauciones para prevenir la retención de humedad, depósitos y agua. Problemas y soluciones

En la figura 9 se observan problemas de retención de humedad, depósitos y agua en la parte plana de la base. Estas condiciones provocan serios problemas, como la corrosión atmosférica mojada, que tiene lugar cuando existe presencia de agua en la superficie. Pero con solo haber humedad, se produce la corrosión atmosférica húmeda. La presencia de contaminantes, principalmente los cloruros y sulfatos provenientes del aerosol marino, son factores que influyen en la aceleración de la corrosión cuando existe humedad [13]. La solución a este problema es inicialmente, favorecer el drenaje, o de lo contrario provocar una superficie inclinada mediante la aplicación de alguna masilla tipo mástique, que es flexible, poseen características anticorrosivos, sella los orificios por donde penetra el agua y los contaminantes y evita el desarrollo de la corrosión desde su interior.

En la figura 10 se observa que en las válvulas pueden existir estos problemas cuando se colocan de forma vertical. Teniendo como solución el cambio de posición o provocando una superficie inclinada con masillas tipo mástique asfáltico.

Por otro lado, tenemos que en las tapas de los tanques cuando son planas surge este tipo de problema tal y como se muestra en la figura 11.

-

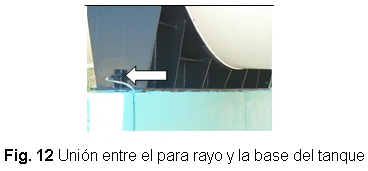

Prevención de la corrosión galvánica. Problemas y soluciones.

En la figura 12 podemos encontrar la unión de dos metales de diferentes potenciales provocando un par metálico, este problema lo podemos encontrar entre el para rayo y la base del tanque.

En los techos de la base de la estación de bombeo se puede observar los problemas que trae consigo la unión de dos metales diferentes, lo que se muestra en la figura 13.

En la figura 14 se pude apreciar que existen problemas con el par metálico representado con flecha blanca.

La solución es evitar la unión de metales de diferente naturaleza y de realizarse, tratar de aislar ambos metales con materiales aislantes como son los mastiques asfálticos semisólidos y/o pintar el material más noble con un espesor mayor que el que exige el esquema de pintura.

-

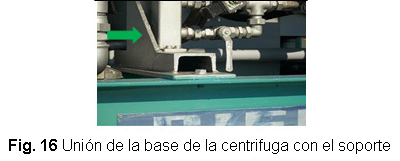

Bordes. Problemas y soluciones

Los bordes redondeados son deseables, para posibilitar la aplicación de la capa protectora de modo uniforme, ya que en los bordes agudos son susceptibles al deterioro. Por consiguiente, todos los bordes agudos deberían redondearse o biselarse desde el proceso de fabricación.

En la figura 15 se pueden observar los problemas de corrosión que surgen en los bordes, mientras que en la figura 16 se pueden observar problemas con los bordes en flecha verde.

-

Imperfecciones en la superficie de las soldaduras. Problemas y soluciones

Las soldaduras deben estar libres de imperfecciones (por ejemplo: aspereza, fracturas, orificios, cráteres, proyecciones), que son difíciles de cubrir eficientemente con un sistema de pintura protector.

En los tanques de combustible se centran estos problemas en toda su envolvente tal y como se observa en la figura 17.

En la figura 18 que representan los soportes se pueden observar los problemas de imperfecciones en la superficie de las soldaduras.

En la figura 19 donde se sostienen los soportes del motor existen problemas con las soldaduras.

La solución para estos problemas es atomizar grasa líquida tipo solvente y completar la soldadura de forma continua, eliminando los resquicios.

En las soldaduras irregulares la solución es emparejar la soldadura con cepillo y posteriormente preparar la superficie y pintar.

-

Conexiones con pernos. Problemas y soluciones.

Los pernos, las tuercas y las arandelas deben protegerse contra la corrosión para obtener la misma durabilidad que la protección de la estructura.).

Con respecto a las conexiones precargadas como los pernos, tuercas y arandelas se les debe prestar atención especial, en cuanto a la especificación de películas de pinturas, ya que deben protegerse contra la corrosión para obtener la misma durabilidad que la estructura.

En la figura 20 y 21 existen problemas en las conexiones con pernos entre el tanque y el pasillo aéreo y en la boquilla de acceso al interior del tanque para las labores de mantenimiento.

Por otro lado, como se muestra en la figura 22, en las válvulas existen varios problemas de diseño anticorrosivo que ya han sido analizados y dentro de ellos con las conexiones con los pernos.

En la solución de este problema se debe incluir la preparación de la superficie de los pernos, tuercas y arandelas, pintarlos y después colocarlos con alguna masilla como el mástique semisólido, para rellenar los orificios que quedan. Una vez que se produzca el apriete, se pintan nuevamente. Cuando se tienen que cambiar frecuentemente componentes unidos con pernos la mejor solución es aplicar grasa semisólida para facilitar el desmonte sin que se partan los pernos por oxidación.

Del análisis realizado, se observa la gran incidencia que tienen los problemas de diseño sobre los problemas de corrosión que se presentan en el área de combustibles y que son causa fundamental de su deterioro.

Las normas UNE-ISO 12 944 (1-8) [7] "Protección de estructuras de acero mediante sistemas de pinturas protectores", en especifico la de diseño permite observar que no se ofrecen soluciones a los problemas de diseño que relaciona. Estos problemas encuentran solución a partir de modificaciones del diseño y la aplicación de otros recubrimientos anticorrosivos diferentes a las pinturas, tal y como se ha abordado en el presente trabajo a partir de la experiencia práctica. Esto constituye un perfeccionamiento del sistema de protección anticorrosiva de estructuras de acero mediante sistemas de pinturas, al cual debe incorporarse la conservación preventiva. Dentro de la conservación preventiva encontramos la aplicación de las ceras impermeabilizantes y abrillantadoras.

Las ceras proporcionan conservación a las pinturas, ya que impermeabilizan y protegen. Estas se aplicarían fundamentalmente sobre las pinturas, una vez limpias y secas.

Otra medida que se puede aplicar es la eliminación del polvo que se deposita sobre las superficies mediante la aplicación de agua desmineralizada y posteriormente secar. También se puede eliminar el polvo mediante la aplicación de un trapo húmedo en los lugares de fácil acceso.

CONCLUSIONES

1. Los problemas de diseños no adecuados son los causantes principales de los problemas de corrosión que se presentan en el área de combustible de una Central Eléctrica.

2. Los problemas de diseño encuentran solución con modificaciones de los mismos y/o aplicación de otros productos anticorrosivos diferentes de las pinturas, que en su conjunto protegen la superficie metálica y refuerzan los "Sistemas de protección de estructuras de acero mediante sistemas de pinturas protectoras".

BIBLIOGRAFÍA

1. Mirabal, G., Contribución a la disminución del deterioro por corrosión en el área de combustible de la Central Eléctrica Diesel MTU serie 4000, Matanzas. 2011. 100 p.

2. Echeverría, C.A. et al. Los sistemas de protección anticorrosiva y conservación (SIPAYC) y sus aplicaciones. 2010. Matanzas. ISBN 978-959-16-0632-7.

3. Echeverría, C.A. et al. Etapas para la solución o mitigación de los problemas de diseño anticorrosivo en los proyectos con sistemas de pinturas protectoras. Matanzas. 2012. ISBN 978 - 959 - 16 - 2070 - 5.

4. Shifler, D., Understanding material interactions in marine environments to promote extended structural life. Corrosion Science V 47 Nº 5, Año 2005 pp 2335-2352.

5. Echeverría, C.A. et al. Corrosión atmosférica del acero en la Universidad de Matanzas Camilo Cienfuegos. Matanzas. 2004. ISBN 959 - 16 - 0250 - 2.

6. Echeverría, M. et al. Influencia del diseño en la protección anticorrosiva en condiciones climáticas de Cuba. Revista Tecnología Química Vol. XXIX, No. 1, 2008.

7. UNE-EN ISO 12 944-(1-8). Pinturas y barnices. Protección de estructuras de acero frente a la corrosión mediante sistemas de pinturas protectores. 2007.

8. Echeverría, M. et al., Los Problemas de Diseño Anticorrosivo: Factores desencadenantes de la corrosión en condiciones climáticas de Cuba. Revista Retos Turísticos Nº7, 2008 pp1-2.

9. Echeverría, C.A. et al.. Los sistemas de protección anticorrosiva y conservación (SIPAYC) y sus aplicaciones. 2010. Matanzas, ISBN 978-959-16-0632-7.

10. Echeverría, C.A. et al., El deterioro por corrosión de instalaciones turísticas, Retos Turísticos Vol 3, Nº 2: pp 21-30, 2005.

11. Cole, I.S. et al. Holistic model for atmospheric corrosion Part 2 - Experimental measurement of deposition of marine salts in a number of long range studies, Corrosion Engineering, Science and Technology Vol 38 Nº4: pp 259- 266, 2003.

12. UNE-EN ISO 11303. Corrosión de metales y aleaciones. Directrices para la selección de métodos de protección contra la corrosión atmosférica. 2009.

13. González, A., Contribución a la disminución del deterioro por corrosión de una Central Eléctrica Diesel MTU serie 4000, Matanzas. 2011.

14. Chico, B. et al., Lap-joint corrosion of precoated materials for building applications. Surface & Coatings Technology Vol 190 Nº 4:pp 65- 74, 2005.

15. Echeverría, C.A. et al. El deterioro de instalaciones turísticas por problemas de diseño anticorrosivo, corrosión y protección. Memorias del 2do Simposio Internacional de Turismo y Desarrollo (TURDES). 2003. Varadero. ISBN: 959-16-0229-4.

Recibido: Noviembre 2014

Aprobado: Febrero 2015

Dr. Carlos A.Echeverría-Lage. Centro de Estudios de Anticorrosivos y Tensoactivos (CEAT), Facultad de Ingenierías, Universidad de Matanzas "Camilo Cienfuegos". Cuba. carlos.echeverria@umcc.cu