Mi SciELO

Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Tecnología Química

versión On-line ISSN 2224-6185

RTQ vol.36 no.1 Santiago de Cuba ene.-abr. 2016

ARTICULO ORIGINAL

Aplicación del control estadístico de procesos (CEP) en el control de su calidad

Application of Statistical Process Control (SPC) in it´s Quality control

Dr. Carlos Hernández PedreraI, Ing. Filipe Da Silva PortofilipeII

I: Facultad de Ingeniería Química, Universidad de Oriente. pedrera2012@gmail.com

II: Universidad del estado de Amazonas (UEA)

RESUMEN

El objetivo general del presente trabajo es utilizar el CEP para evaluar la posibilidad de mejora del proceso de obtención de un producto sanitario. Como objetivos específicos nos propusimos identificar las variables a ser analizadas para introducir el control estadístico de proceso CEP, analizar los posibles errores y variaciones indicados por los gráficos de control además de evaluar y comparar los resultados logrados con el estudio de CEP antes y después del monitoreo directo en la línea de producción fueron empleados métodos de muestreo con reposición y de laboratorio para determinar la calidad del producto terminado, luego se aplicaron métodos estadísticos buscando destacar la importancia y contribución provenientes de su aplicación para monitorear procesos y apoyar acciones correctivas en la producción. Se demostró que el proceso está bajo control por encontrarse los resultados dentro de los límites de control establecidos, existe una tendencia a encontrarse desplazados hacia uno de los extremos del límite, la distribución sobrepasa los límites creando la posibilidad de que bajo determinadas condiciones el proceso este fuera de control, los resultados mostraron además que el proceso estando dentro de los límites de control de calidad está operando lejos de las condiciones óptimas. En ninguna de las situaciones de estudio realizadas se obtuvieron productos fuera de los límites de peso y con alteración de color pero sí se obtuvieron productos defectuosos.

Palabras clave: control de procesos, control estadístico, calidad.

ABSTRACT

The overall objective of this paper is to use the SPC to assess the possibility of improving the process of obtaining a sanitary device. As specific objectives we set out to identify the variables to be analyzed to enter the statistical control of process (SPC), analyze possible errors and variations indicated by the control charts in addition to evaluate and compare the results achieved with the study of SPC before and after monitoring direct in the production line were used sampling methods and laboratory replacement to determine the quality of the finished product, then statistical methods were applied seeking to emphasize the importance and contribution from its application to monitor corrective actions and support processes in production. It was shown that the process is under control because the results were found within established control limits. There is a tendency to be displaced toward one end of the boundary, the distribution exceeds the limits, creating the possibility that under certain conditions the process is out of control, the results also showed that the process being within the limits of quality control is operating far from the optimal conditions. In any of the study situations were obtained products outside the limits of weight and discoloration but defective products were obtained.

Keywords: process control, statistical control, quality, Statistical Process Control (SPC).

INTRODUCCION

Los avances en las pesquisas y tecnologías en el sector industrial han crecido bastantes en los últimos años en búsqueda de estabilidad de los procesos y consecuentemente en la fabricación de productos seguros y de calidad. Según [1], cuanto mayor es la productividad de una empresa, mayor la generación de puestos de trabajo y estabilidad en el mercado, satisfaciendo sus clientes con menor costo de producción.

En la actualidad existen muchas herramientas que pueden ser utilizadas para las posibles mejorías y diagnósticos, pero una de las principales es el uso de técnicas estadísticas que viene a lo largo de los años, mejorando todo sistema operacional además de permitir tornar los productos fabricados más competitivos.

Según [2] la aplicación del control estadístico del proceso en una empresa, traerá la estabilidad del proceso, y la reducción de variabilidad. No satisface apenas cumplir las exigencias, cuanto mayor sea la reducción de la variabilidad del proceso, mejor será su desempeño y mejor la imagen con relación a la presencia en el mercado garantizando siempre un producto competitivo.

De esta forma, el trabajo consistió en investigar la producción para analizar posibles anormalidades y elaborar planes de acción para lograr aumento de la producción con calidad. El objetivo general es utilizar el Control Estadístico de Procesos en la producción por extrusión de un producto posibilitando el mantenimiento y mejoría del proceso, sin embargo, ese estudio podrá ser hecho en cualquier línea de producción siempre que sea utilizado de la manera correcta analizando todas las variables posibles. La experiencia de seis meses al frente de un proyecto sirvió de base para el desarrollo de este trabajo que consistió en identificar las variables a ser analizadas para introducir el Control Estadístico de Proceso CEP; analizar los posibles errores y variaciones obtenidos por los gráficos de control además de evaluar y comparar los resultados logrados con el estudio de Control Estadístico de Procesos antes y después del monitoreo directo en la línea de producción.

MATERIALES Y METODOS

Control estadístico del proceso–CEP

Existen, actualmente, varias herramientas que pueden ser utilizadas para posibles mejorías y diagnósticos, pero una de las principales es el uso de técnicas estadísticas que viene a lo largo de los años, mejorando todo sistema operacional además de permitir tornar los productos fabricados más competitivos. Debido a eso, el investigar las causas de problemas y caminos para mejorías debe ser constante.

Dentro de esas herramientas, una muy utilizada es el Control Estadístico de Proceso (CEP) que es la rama de calidad que consiste en la colecta, análisis e interpretación de datos, establecimiento de calidades, comparación de desempeños, verificación de desvíos, todo eso para su utilización en las actividades de mejoría y control de calidad de productos, servicios y diagnóstico de defectos.

Además de obtener productos con mejor calidad, la utilización del CEP genera costos menores y eso disminuye principalmente en función de dos razones: la inspección por muestreo y la reducción de rechazo. Donde la selección de muestras es de tamaño mucho menor que la población, disminuyendo consecuentemente los costos y paradójicamente acaba representando mejor las características de la población, otra ventaja en la reducción de costos es que el número y porcentaje de piezas defectuosas producidas en la fábrica van a disminuir con las mejorías en la línea de producción [4].

El CEP permite que las acciones correctivas sean aplicadas antes del surgimiento de inconformidades, responde a la pregunta si el proceso está funcionando como debía o si está fuera de las especificaciones de calidad y ejecuta acciones apropiadas para lograr y mantener un estado de control estadístico [5].

La utilización de esa herramienta permite conocer el comportamiento del proceso y hacer previsiones sobre su desempeño, ese comportamiento es analizado a través de medidas a él asociadas teniendo en cuenta los conceptos de estabilidad y capacidad. Un proceso es considerado estable si el mismo es reproducible. La estabilidad permite prever el desempeño del proceso en ejecuciones futuras y elaboración de planes alcanzables. Según [6], la previsibilidad es la esencia del control estadístico. Por otro lado, un proceso solo puede ser llamado eficaz, si él es estable y cumple con todos los objetivos y metas de la empresa y del cliente. Con relación a la estabilidad, es importante destacar que todos los procesos sufren variaciones en su comportamiento. Siendo así, un proceso estable no es aquél que no presenta variaciones, sino que presenta variaciones aceptables dentro de límites previsibles, que caracterizan la repetitividad de su comportamiento [6].

Es muy común en fábricas donde los procesos industriales no son optimizados en el sentido de ser caracterizados por altos niveles de eficiencia, sin embargo, dentro del CEP existen herramientas para monitorizar el proceso y, por tanto, mejorarlo. El monitoreo tiene como requisitos el muestreo hecho periódicamente y tamaño de la muestra adecuado. La principal ventaja proporcionada por esa herramienta es la realimentación del proceso en tiempo real, debiendo ser continua y estadísticamente fundamentada.

Recogida y registro de informaciones con mediciones confiables

Los datos obtenidos son el principal camino para el estudio, será a partir de ellos que sabremos cuales medidas deberán ser tomas. Además, debemos saber cuáles datos colectar. De acuerdo con [7] (1993), aun cuando las informaciones hayan sido recogidas correctamente, el trabajo será cuestionado si la propia medición y reporte no son confiables.

Al muestrear datos, es importante tomarlos de forma clara y de fácil entendimiento [7], afirma que en primer lugar, su origen necesita ser claramente registrado, datos cuyo origen no sea claramente conocido, se vuelven inútiles [7]. Aun cita que los datos necesitan ser registrados de un modo que puedan ser fácilmente utilizados, por eso se estandarizan hojas de registros en varias industrias para mantener la organización de las informaciones. Ese muestreo parece ser fácil, pero normalmente muchas personas quedan encargadas del muestreo y aumenta la posibilidad de que encontremos errores. Por eso hay la estandarización de esas hojas, pues los datos pueden ser registrados a través de marcas o símbolos simples, e inmediatamente organizados sin necesidad de alteración manual volviéndose una poderosa herramienta de registro.

Variación y distribución

Según [7], si fuese posible obtener datos de un proceso en el cual todos los factores (hombre, máquina, materia prima, método, etcétera) fuesen constantes, todos los datos tendrían el mismo valor. Pero en la realidad eso es imposible todo el tiempo. Tenemos factores juzgados constantes, pero no son exactos, los valores nunca son los mismos, pero eso no quiere decir que fueron determinados de manera desordenada. Aunque los valores siempre se alteren, siguen cierta distribución. Reportado por [8], “control estadístico de procesos (CEP) es una técnica estadística ampliamente usada para asegurar que los procesos incrementen su calidad. Todos los procesos están sujetos a un cierto grado de variabilidad”.

Concepto de variabilidad

La variabilidad es definida como un fenómeno común en los temas provenientes de un proceso industrial. Ocurre tanto en indicadores de desempeño de operaciones del proceso, como en su rendimiento, en los indicadores de calidad de los productos producidos, estando el proceso bajo control.

Para [9] cualquier proceso de producción, independientemente de sus características, contiene muchas fuentes de variabilidad. Por mejor ajustado que esté, los productos presentarán diferencias entre sí, pudiendo ser grandes o muy pequeñas. Para el control del proceso y reducción de la variabilidad, es importante investigar las causas que las originan. El primer paso es distinguir entre causas comunes y causas especiales. [9] explica que la confusión entre causas comunes y especiales lleva a la mayor variabilidad y a costos más elevados. La actuación en causas comunes cual si fuesen causas especiales puede llevar a un aumento indeseado de la variación, además representar un costo innecesario (Silva, 1999). Las causas comunes no pueden ser evitadas, y cuando el proceso presenta solamente causas de variación comunes, las variables del proceso siguen una distribución normal. Ya las causas especiales pueden ser eliminadas y son ocasionadas por motivos claramente identificables. Por otro lado, si las causas especiales pasan desapercibidas, pueden ser incorporadas al resultado del proceso, tornando aceptable lo que debía ser rechazado, además de perder una oportunidad de mejoría del producto. El CEP es bastante utilizado para el control de las variabilidades del proceso, teniendo como principal objetivo lograr que el proceso quede bajo control. Esto se logra mediante la identificación y eliminación de cualquier causa de variación no asociada con el proceso.

Análisis de la capacidad del proceso

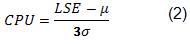

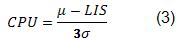

El índice de capacidad del proceso es una función adimensional de los parámetros del proceso (μ, σ) y de la especificación del proceso (LSE, VN, LIE), desarrollados para proporcionar un lenguaje común y de fácil entendimiento para la calificación del desempeño del proceso.

donde

μ= media del proceso

σ= varianza de las variables de calidad del proceso

LSE = límite superior de especificación

LIE = límite inferior de especificación

VN = valor nominal

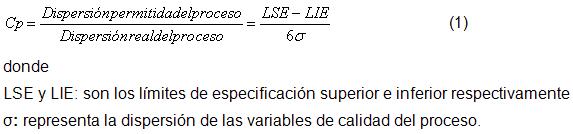

Índices Cp. y Cpk

Para cumplir más adecuadamente con la función de predecir cuantos de los productos del proceso van a satisfacer a las especificaciones fue creado el índice Cp, llamado Índice de Capacidad Potencial del Proceso, que mide la dispersión permitida del proceso por la medida de la real dispersión del proceso. La dispersión está relacionada con los límites de especificación, pero la situación del proceso no es considerada ni en la definición ni en el cálculo del Cp.

La dispersión real del proceso generalmente se asume de 6 σ, lo que representa en la teoría normal, la anchura del intervalo que contiene el 99,73 % de la población. La dispersión permitida del proceso es considerada fija, mientras que la dispersión real del proceso debe ser estimada. Como el Cp mide la dispersión del proceso con relación a los límites de especificación sin contar con la localización media del proceso, es posible que con un valor de Cp alto, tengamos productos fuera de la especificación, debido a que la media del proceso está suficientemente próxima a los límites de especificación. Por eso fue introducido el índice Cpk, que lleva en cuenta la variabilidad del proceso y su ubicación con relación a los límites.

La evaluación del proceso a través del uso del Cpk se hace de la siguiente manera:

Cpk> 2,00: proceso excelente, altamente confiable.

1,33 < Cpk <2,00: proceso capaz, relativamente confiable.

1,00 < Cpk < 1,33: proceso relativamente incapaz, poco confiable.

0 < Cpk < 1,00: proceso incapaz, pudiendo tener producción defectuosa.

Cpk < 0: proceso totalmente incapaz, sin condiciones de mantener las especificaciones.

Se presentan dos formas equivalentes para el índice Cpk. La primera fórmula considera los límites de especificación superior e inferior separadamente. La segunda fórmula utiliza la desviación de la media del proceso por el punto medio de los límites de especificación. Antes de presentar el índice Cpk, será necesario considerar otros dos índices: CPU y CPL.

Considerando el caso de especificación superior se define:

Análogamente para procesos con especificación inferior se tiene:

Para el caso de especificaciones bilaterales se define el índice como, Cpk = mínimo (CPL, CPU). El índice Cpk, por tanto, determina la distancia entre la media del proceso y el límite de especificación más próximo. La relación entre Cp y Cpk es definida por:

Si k= 0, la media del proceso coincide con el valor central. Si k=1, la media del proceso está localizada en uno de los límites de especificación. Las dos definiciones de Cpk son algebraicamente equivalentes para 0< k< 1 y el valor central coincide con el punto medio de los límites de especificación. Siempre será de extrema importancia comparar los límites Cp y Cpk para cada característica. Si el proceso posee un bajo Cpk, entonces el índice Cp debe ser verificado para determinar si la variabilidad es demasiado alta. Si Cp está próximo al valor de Cpk, entonces la operación del proceso no representa un problema.

Gráficos de control

Un gráfico de control consiste en una línea central, un par de límites de control, uno de los cuales se localiza abajo y el otro arriba de la línea central, y valores característicos marcados en el gráfico representando el estado de un proceso. Si todos ésos valores marcados están dentro de los límites de control, sin cualquier tendencia particular, el proceso se considera bajo control, mientras que si los puntos inciden fuera de los límites de control o presentan una disposición atípica, el proceso es considerado fuera de control [7].

Existen dos tipos de causas para las variaciones en un proceso o producto:

Causa especial: Es una variación inevitable y fatalmente ocurre en un proceso, aun cuando la operación sea ejecutada con el uso de materias primas y métodos estandarizados.

Causa común: Es la variación debida a una causa que se puede particularizar, significa que existen factores relevantes que deben ser investigados, es eludible pero no debe ser subvalorada. Cuando inciden puntos fuera de los límites de control o muestran una tendencia particular, decimos que el proceso ésta fuera de control.

No tiene sentido la evaluación de un proceso inestable que presenta causas especiales, pues refleja apenas un determinado momento ya que el proceso no presenta comportamiento previsible. Después de la eliminación de todas las causas especiales, el proceso estará funcionando bajo control estadístico. Un proceso en control estadístico o estable es aquél que posee variabilidad asociada apenas a las causas comunes, o sea, sigue cierta calidad previsible a lo largo del tiempo. Sin embargo, esa calidad estable del proceso puede o no ser capaz de producir piezas que atiendan a las especificaciones de clientes o de proyecto. Una vez eliminadas las causas especiales, se puede entonces evaluar la real capacidad del proceso comparando su variabilidad asociada a las causas comunes con las especificaciones.

Elección del producto

El producto escogido para el estudio será un producto de alta demanda nacional e internacional de productos de limpieza eficaces y de calidad, pues es un mercado que viene creciendo mucho en Brasil y el mundo. El trabajo será realizado en una empresa que posee las siguientes características:

-

Trabaja en ambiente de Norma ISO 9001, lo que facilita el trabajo cuando se quieren introducir estudios y nuevos métodos de control, de procesos y mejora continuada de resultados.

-

Utiliza y mantiene equipos que proporcionan un control y una respuesta del proceso de manera confiable.

-

Posee un personal preocupado con los resultados del proceso.

-

Atiende segmentos del mercado donde las empresas tienen una preocupación constante por la responsabilidad sobre la calidad, pues son productos dedicados para las áreas de limpieza, higiene y uso personal.

Se utilizaron las siguientes herramientas para los análisis: balanza analítica (AG204 Mettler-Toledo), el procesador de Microsoft Excel 2010 y Minitab® 16.

Se obtuvieron muestras de la producción, trabajando bajo condiciones normales de producción y se efectuó el estudio del CEP.

Definición de las variables y preparación de las muestras

Para los fines pretendidos en el contexto se establecieron como variables: el peso, piezas rotas y alteración de color de las piezas fabricadas. El trabajo se dividió en dos situaciones:

1ª situación: Análisis de los pesos, piezas rotas y alteración de color en las piezas fabricadas con monitoreo de los operadores.

Esta fase será triplicada, fueron hechos diez muestreos de diez pesos dentro de un período de 8 h totalizando 100 muestras, el proceso tendrá sus parámetros monitorizados durante todo el turno.

2ª situación: Análisis de los pesos, piezas rotas y alteración de color de las piezas en las muestras del proceso con acompañamiento directo en la línea.

Esta segunda fase será realizada también triplicada con el monitoreo de los parámetros y etapas del proceso sugiriendo alteraciones para la optimización. Se hicieron diez muestreos de diez pesos dentro de un período de 8 horas totalizando 100 muestras.

Después de obtenidos todos los datos registrados en planillas del Excel, será utilizado el Minitab para la realización de los gráficos de control, histogramas y los cálculos de Cp y Cpk para cada una de las situaciones anteriores y los resultados serán minuciosamente analizados para llegar a una conclusión.

Para la alteración de color y piezas rotas, fue utilizado el gráfico de control por atributos.

ANALISIS DE LOS RESULTADOS

En esta fase inicial, fue hecho un estudio de CEP de la producción durante tres días con muestreo de los propios operadores, los datos de peso se obtuvieron de las planillas diarias llenadas bajo operación en condiciones habituales de trabajo. En la tabla 1, se pueden visualizar los registros del primer día de las diez muestras de cada subgrupo Xi (desde i=1 hasta 10).

Tabla 1

Muestras del primer día Peso (g) - primer día

| X1 | 23,57 | 23,44 | 23,35 | 23,63 | 23,63 | 23,31 | 23,48 | 23,31 | 23,61 | 23,56 |

| X2 | 23,15 | 23,59 | 23,63 | 23,56 | 23,22 | 23,65 | 23,74 | 23,63 | 23,48 | 23,79 |

| X3 | 23,61 | 23,34 | 23,41 | 23,66 | 23,18 | 23,59 | 23,65 | 23,28 | 23,58 | 23,47 |

| X4 | 23,40 | 23,32 | 23,41 | 23,37 | 23,27 | 23,44 | 23,29 | 23,46 | 23,29 | 23,46 |

| X5 | 23,45 | 23,19 | 23,11 | 23,69 | 23,70 | 23,32 | 23,61 | 23,08 | 23,60 | 23,47 |

| X6 | 23,25 | 23,14 | 23,28 | 23,73 | 23,15 | 22,98 | 23,35 | 23,20 | 23,12 | 23,72 |

| X7 | 23,41 | 23,18 | 23,34 | 23,66 | 23,52 | 23,56 | 23,69 | 23,57 | 23,55 | 23,65 |

| X8 | 23,47 | 23,29 | 23,51 | 23,39 | 23,43 | 23,28 | 23,55 | 23,41 | 23,41 | 23,55 |

| X9 | 23,63 | 23,74 | 23,70 | 23,60 | 23,63 | 23,32 | 23,61 | 23,69 | 23,72 | 23,59 |

| X10 | 23,53 | 23,64 | 23,30 | 22,99 | 23,52 | 23,11 | 23,39 | 23,13 | 22,96 | 23,21 |

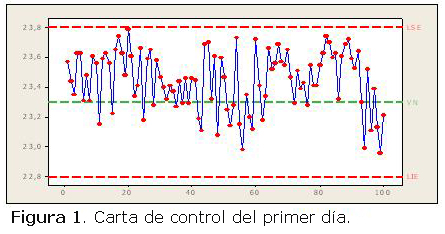

Con base en esos valores, fue hecho el estudio de CEP del primer día, como se muestra en la figura 1.

Por la carta de control se observa que todos los resultados de peso dieron dentro del especificado, observándose que prácticamente el 75 % de las muestras reportaron un peso por encima del valor nominal, muchas de ellas muy próximas al límite superior de especificación.

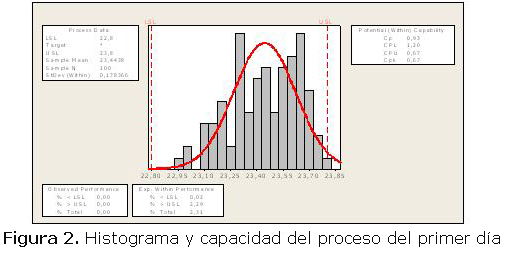

Posteriormente se procedió a obtener el histograma figura 2 y los valores de Cp y Cpk.

La salida del MINITAB para el análisis de capacidad presenta un histograma de los datos, con una curva de distribución normal representada. La curva es generada basándose en la media del proceso y en el desvío dentro de los subgrupos. LSL y USL corresponden a los límites de especificación inferior y superior, respectivamente. Es calculado también el porcentaje de partes por millón, bajo dos aspectos distintos: de acuerdo con los valores de las muestras (Observed Performance) y con base en la curva continuada (Within Performance). El valor de % se refiere a la parcela de productos fabricados fuera de los límites de especificación a cada millón de piezas producidas.

Se observó que afirmando que el proceso no está bajo control, no fue producida ninguna pieza con peso fuera de la especificación, no obstante, existe la posibilidad de que el 2,29 % de las piezas fabricadas en el futuro, estén por encima del límite superior y 0,02% por debajo del límite inferior debido al desplazamiento de la distribución sobrepasando los límites. Los índices Cp y Cpk fueron de 0,93 0,67 respectivamente, luego, como se puede percibir en el histograma, existe un desplazamiento del proceso para la derecha. El Cp mide la dispersión del proceso con relación a los límites de especificación sin contar con la localización media del proceso, el Cpk toma en cuenta la variabilidad del proceso y su ubicación con relación a los límites, luego, la variabilidad es alta. Entonces el proceso es incapaz ya que el valor de Cpk es menor que 1,00.

En este caso, como resultado del análisis por atributos se observó un índice de rotura en las piezas producto elevado, atribuible a la formación de conglomerados observados en la materia prima durante su almacenamiento, no así en el color del producto que no presentó alteraciones.

Para el análisis del sexto día, fue solicitado el tamizado del sulfato de sodio y de la parafina al igual que los días cuatro y cinco con la finalidad de eliminar conglomerados en la materia prima. En la tabla 2, se pueden visualizar los registros del sexto día de las diez muestras de cada subgrupo Xi (desde i=1 hasta 10).

Tabla 2

Muestras del sexto día Peso (g) - sexto día

| X1 | 23,15 | 23,29 | 23,37 | 23,11 | 23,34 | 23,33 | 23,25 | 23,17 | 23,43 | 23,13 |

| X2 | 23,30 | 23,27 | 23,38 | 23,36 | 23,36 | 23,30 | 23,40 | 23,34 | 23,32 | 23,29 |

| X3 | 23,30 | 23,39 | 23,27 | 23,15 | 23,38 | 23,43 | 23,33 | 23,31 | 23,17 | 23,31 |

| X4 | 23,26 | 23,33 | 23,35 | 23,18 | 23,16 | 23,30 | 23,15 | 23,29 | 23,32 | 23,24 |

| X5 | 23,49 | 23,30 | 23,45 | 23,37 | 23,15 | 23,39 | 23,33 | 23,45 | 23,26 | 23,26 |

| X6 | 23,29 | 23,24 | 23,19 | 23,29 | 23,22 | 23,31 | 23,25 | 23,21 | 23,38 | 23,32 |

| X7 | 23,34 | 23,29 | 23,31 | 23,55 | 23,43 | 23,35 | 23,32 | 23,24 | 23,37 | 23,18 |

| X8 | 23,29 | 23,40 | 23,24 | 23,22 | 23,26 | 23,38 | 23,40 | 23,24 | 23,36 | 23,30 |

| X9 | 23,21 | 23,33 | 23,12 | 23,28 | 23,50 | 23,27 | 23,16 | 23,32 | 23,31 | 23,05 |

| X10 | 23,31 | 23,30 | 23,35 | 23,41 | 23,32 | 23,38 | 23,28 | 23,37 | 23,29 | 23,42 |

Tomando como base los valores muestreados, se realizó el estudio de CEP del sexto día y su carta de control. Ver figura 3.

Se observó en el gráfico que todas las muestras están dentro de la especificación de peso establecidas y su distribución no presenta puntos próximos a los límites, se encuentra mayormente distribuida en torno al valor nominal.

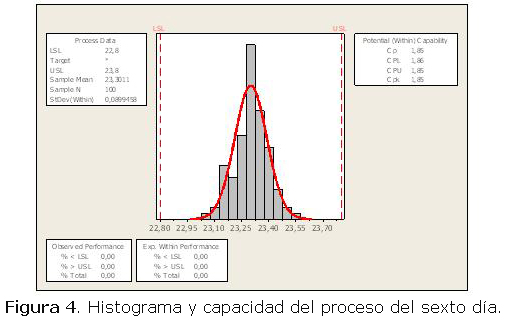

Posteriormente se obtuvo el histograma y los cálculos de Cp y Cpk correspondientes a este día. Ver figura 4.

No fue constatada ninguna muestra fuera de la banda de especificación, y ninguna posibilidad de que futuras producciones den fuera de los límites de especificaciones, se puede visualizar como la distribución normal se queda totalmente dentro de los límites y bien centralizada. Los índices Cp y Cpk reportaron un valor de1,85, la variabilidad es nula y la centralización de la distribución es prácticamente perfecta. El proceso ahora pasa a ser capaz nuevamente en el sexto día, Cpk > 1,33.

Haciendo la comparación entre el sexto día de la segunda situación y el primer día de la primera situación, se nota la gran diferencia entre un proceso bien monitorizado, tomando medidas preventivas y correctivas, y un proceso sin estas acciones.

En esta segunda situación, el análisis por atributos de color y rotura no arrojó ningún tipo de problema tanto en alteraciones del color del producto como piezas rotas.

Basados en los resultados, se verificó que en ninguna de las dos situaciones de estudio realizadas fueron producidas piezas fuera de los límites de peso y con alteración de color, en compensación hubo inconformidad con relación a las piezas rotas. Basados en los resultados del estudio, se supone que la integridad del insumo está directamente relacionada al hecho de que el proceso esté fuera de control en los días en el que no hubo tamizado, esto indica que para el mantenimiento de altos índices de Cp y Cpk se debe verificar la calidad del insumo la cual se garantiza con una molienda y tamizado antes de entrar al proceso.

CONCLUSIONES

Fueron presentados elementos básicos necesarios del Control Estadístico de Proceso y aplicados para evaluar las posibilidades de mejorar un proceso productivo, los resultados mostraron la necesidad de un control más riguroso de la calidad de los insumos.

Las variables definidas tomando como base los registros históricos de paradas en el equipo debido a problemas de calidad fueron el peso, rotura de las piezas acabadas y color del producto, resultando bastantes satisfactorias generando resultados confiables.Se observó que la única variable que no presentó ninguna anomalía desde el inicio del estudio fue relacionada a la alteración de color.

Al analizar los posibles errores y variaciones indicados por los gráficos de control de acuerdo con la literatura, fueron detectados errores y variaciones perceptibles en la calidad del producto específicamente en el peso y roturas cuando no existió un control riguroso del proceso (primera situación).

Al comparar los resultados logrados con el estudio de CEP antes y después del monitoreo directo en la línea de producción se percibe la gran diferencia de un rígido control de calidad con monitoreo constante en la línea y bajo condiciones normales de trabajo (situación segunda).

GLOSARIO

CEP: Control estadístico del proceso

Cp: Índice de Capacidad Potencial del Proceso

Cpk: Índice que toma en cuenta la variabilidad del proceso y su ubicación con relación a los límites

k: Índice que representa la porción de la dispersión permitida del valor del proceso no producida

LSE,USL: límite superior de especificación

LIE,LSL: límite inferior de especificación

VN: valor nominal

Letras griegas

μ: valores de la media de los datos del proceso

σ: varianza de los datos del proceso

BIBLIOGRAFIA

1. CAMPOS, V. F. TQC: Controle da Qualidade Total (estilo japonês). Belo Horizonte: Fundação Christiano Ottoni, Escola de Engenharia da UFMG, 1992.

2. MONTGOMERY, D. C. Introdução ao Controle Estatístico da Qualidade. Rio de Janeiro: LTC - Livros Técnicos e Científicos Editora S.A., 2004, 74 p.

3. ABIPLA, Anuário Abipla 2012. São Paulo, 2012, 234 p.

4. SAMOHYL, R. W. Controle Estatístico de Qualidade. 1ª ed. 2009, editora: Campus Elsiever, 275 p.

5. CAMPOS, R.; ROCHA, R. "O controle estatístico de processos (CEP) para o monitoramento da qualidade do farelo lex no processo do óleo de soja na empresa CAC". NUPEM, 2009, 13 p.

6. WHEELER, D. J.; CHAMBERS, D. S. Understanding Statistical Process Control. 3ª ed. SPC Press, Knoxville - Tennessee, 2010.

7. KUME, H. Métodos Estatísticos para Melhoria da Qualidade. 1ª edição, SAO PAULO. Gente, 1993, p.177-187.

8. HEIZER, Jay; RENDER, Barry. Administração de operações. 5. ed. Rio de Janeiro: Livros Técnicos e Científicos Editora S.A., 2001.

9. RIBEIRO, J. L.; CATEN, C. S. Série Monográfica Qualidade - Controle Estatístico do Processo. Porto Alegre: FEENG/UFRGS, 2012, 172p.

Recibido: Septiembre 2015

Aprobado: Diciembre 2015

Dr. Carlos Hernández PedreraI.Facultad de Ingeniería Química, Universidad de Oriente. pedrera2012@gmail.com