Mi SciELO

Servicios Personalizados

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Tecnología Química

versión On-line ISSN 2224-6185

RTQ vol.36 no.2 Santiago de Cuba mayo.-ago. 2016

ARTICULO ORIGINAL

Propuesta de mejora ambiental en el proyecto de una Planta de Producción de Acero Galvanizado en Angola

Proposal for environmental improvement in the project of a Production Plant of Gavanised Steel in Angola

Dra. Yudith González DiazI, Dr. Luis Pires AraújoII, Ing. Zita Domingos António SimãoII

I:Departamento de Ingeniería Química. Facultad de Ingeniería Química. Universidad De Oriente, Cuba. yudith@fiq.uo.edu.cu

II:Departamento de Ingeniería Química. Facultad de Ingeniería. Universidad Agustino Neto, Luanda. Angola

Resumen

Aprovechando el hecho de ser Angola rico en recursos de cinc y la necesidad de revolucionar el sector industrial local, se realizó el anteproyecto de una planta de producción de acero galvanizado pero esta industria constituye una creciente preocupación ante los desequilibrios que pueda ocasionar al ambiente. Su proceso productivo requiere sustancias químicas catalogadas como peligrosas y altas temperaturas, representando condiciones de riesgo a las personas e instalaciones, por la probabilidad de ocurrencia de accidentes en su manejo, así como un potencial impacto al ambiente, por la generación de descargas de diversa índole. Consciente de estos problemas el objetivo de este trabajo fue desarrollar las propuestas que permitan reducir, en el nuevo proyecto de Planta de Galvanizado, la generación de residuos y minimizar el impacto al ambiente, logrando así una mejor calidad en su producto final y una mayor confiabilidad del cliente, por ser éste es uno de los requisitos para la certificación ISO 14000, llegando así a una Producción más Limpia (PML). Del balance de materiales, se determinaron como residuos problemáticos el ácido, los gases y vapores generados en el decapado, gases y vapores en el galvanizado, los lodos generados en el tratamiento del flux, la mata y las cenizas de cinc. Se consideran como opciones importantes a la reducción de residuos a largo plazo la instalación de nuevas tecnologías, tales como campanas de extracción de gases, sistema de regeneración interna de flux y una mampara con filtros de manga; asegurando de esta manera la reducción de los residuos peligrosos generados en el proceso.

Palabras clave: galvanizado, producción más limpia, impacto ambiental.

Abstract

Taking advantage of the fact that zinc rich in resources and the need to revolutionize the local industrial sector Angola, the draft of a production of galvanized steel but this industry is a growing concern about the imbalances that may cause to the environment was performed. Its production process requires designated hazardous chemicals and high temperatures, conditions representing risk to people and facilities, the probability of occurrence of accidents in handling and potential impact on the environment, for the generation of discharges of various kinds. Aware of these problems, the objective of this work was to develop proposals to reduce, in the new draft Galvanizing Plant, waste generation and minimize the impact on the environment, thus achieving a better quality final product and increased reliability customer, as this is one of the requirements for ISO 14000 certification. Material balance were determined as problematic acid residues, gases and vapors generated in pickling, gases and vapors in galvanizing sludge generated in the treatment of flux, matte and zinc ashes. Are considered important options to reduce long-term waste installation of new technologies, such as hoods, gas regeneration system of internal flux and a screen with bag filters; thus ensuring the reduction of hazardous waste generated in the process.

Keywords: galvanizing, cleaner production, environmental impact.

INTRODUCCION

El acero es hasta el momento el metal más comúnmente empleado hoy en día en el mundo. Satisface la mayor parte de las demandas provenientes de las principales industrias en términos de calidades técnicas y económicas. Sin embargo, existen una serie de limitaciones. Así, los aceros comunes no son muy resistentes a la corrosión. Las estructuras de acero no protegidas aparecerán cubiertas de óxido en días, incluso en horas después de su exposición a la humedad.

Generalmente, la función de las estructuras de acero es la de soporte de la carga, por lo que una exposición prolongada puede dar lugar a daños en la integridad de la estructura con el consiguiente costo de reparación y/o sustitución.

El galvanizado es uno de los métodos que se utilizan para mejorar la resistencia a la corrosión del acero (y de las aleaciones de hierro) mediante un pequeño recubrimiento sobre la superficie. Este tipo de solución es efectiva en un amplio rango de ambientes corrosivos.

El galvanizado se utiliza casi exclusivamente para describir la formación de un recubrimiento de cinc sobre piezas de acero o de hierro fundido, sumergiéndolas en un baño de cinc fundido.

El proceso de galvanización en caliente, está entre las técnicas más tradicionalmente utilizadas para protección del acero contra la corrosión, en función de las propiedades conferidas al acero, a un costo relativamente bajo.

Aprovechando el hecho de ser Angola un país rico en recursos de cinc (Simão, 2012) y la necesidad de revolucionar el sector industrial local, se realizó el anteproyecto de una planta de producción de acero galvanizado. Pero al igual que otros procesos del sector de tratamiento de superficies la galvanización en caliente tiene numerosos problemas ambientales: genera emisiones, vapores y partículas a la atmósfera, vertidos alcalinos y ácidos con metales, contaminación de suelos por escurridos y derrames, así como la generación de residuos y subproductos (Chávez, 2009) por lo que constituye una creciente preocupación ante los desequilibrios que pueda ocasionar al ambiente.

Conscientes de estos problemas, el objetivo que persigue este trabajo es desarrollar las propuestas que permitan reducir en el nuevo proyecto de Planta de Galvanizado, la generación de residuos y minimizar el impacto al ambiente, logrando así una mejor calidad en su producto final y una mayor confiabilidad del cliente, por ser éste uno de los requisitos para la certificación ISO 14000.

Los objetivos específicos del trabajo son:

- Identificar los efluentes que se generan en la planta para disponer adecuadamente de cada uno de ellos.

- Conocer la composición química de los residuales producidos en el proceso.

- Plantear las posibles soluciones para el manejo adecuado de los desechos generados en la planta.

- Proponer medidas preventivas para reducir los impactos ambientales relacionados con el proceso.

MATERIALES Y METODOS

Dentro del proceso de galvanización, como en cualquier actividad industrial, una medida de comparación del proceso de producción, son los balances de masa y energía.

El balance de las materias empleadas, así como su distribución entre productos, residuos/subproductos, aguas residuales y emisiones atmosféricas, sirve para poder determinar el destino de las sustancias empleadas y para detectar los puntos débiles del proceso que permitan reducir el consumo de materias primas y la generación de residuos con los resultantes ahorros económicos.

Los balances de masa del sector industrial de la industria de galvanización, dependen de la clase de piezas a galvanizar, del objetivo final de la galvanización y del material utilizado para el recubrimiento, debido a que en uno u otro caso, tanto las etapas del proceso como las cantidades de materias primas y de insumos a utilizar son diferentes. Las piezas a galvanizar serán los materiales utilizados en estaciones transformadoras eléctricas: angulares de diversa longitud y espesor y casquillos. La capacidad de la planta será de 30 ton/h; se trabajaran 8 h por día y 300 días por año, en este contexto, la planta tendrá capacidad para galvanizar 72 000 ton de piezas de acero por año.

En la realización de los balances de masa y energía se emplearon los valores medios de eficiencia reportados en la bibliografía y los datos ofrecidos por la empresa HASCO-THERMIC, empresa fabricadora de equipamientos de galvanización en caliente, que fue la fuente de la cotización de los equipamientos de la planta propuesta.

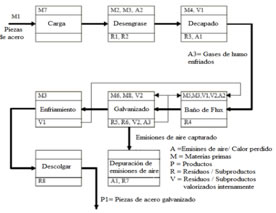

En la figura se muestra sinópticamente el flujo de materias de la empresa.

El segundo paso es la caracterización de residuos problemáticos. El balance de materiales debe usarse para enfocar sus prioridades hacia una reducción de residuos a largo plazo.

El tercer paso es el desarrollo de opciones de reducción de residuos a largo plazo. Los problemas de residuos que no puedan resolverse por ajustes simples de procedimiento o mejoras en las prácticas de mantenimiento del sitio, requerirán cambios más sustanciales.

Figura. Flujo de materias en la empresa propuesta

Es necesario desarrollar posibles opciones de prevención para los problemas de residuos como son: cambios en el proceso, o en la producción, que puedan incrementar su eficiencia y reducir la generación de residuos. La reutilización de residuos con frecuencia puede ser implementada si es posible.

RESULTADOS Y ANALISIS

En la tabla 1 se presentan las cantidades de los subproductos generados en el proceso y su composición.

Tabla 1

Composición de los residuos/subproductos y emisiones

| Grupo de subproductos | Denominación del subproducto | Cantidad | Composición |

| R1* | Lodo de aceite | 0,02 kg/t** | Desengrasantes, aceite y grasas, impurezas sólidas, agua |

| R2* | Baño de desengrase agotado | 1,29 kg/t** | Desengrasante, grasa e aceite emulsionado, hierro soluto, agua |

| R3* | Baño de decapado agotado | 68,72 kg/t** | Ácido residual (HCl), água, cloruro de hierro e de cinc, grasas y aceites arrastrados |

| R4* | Lodos de Fe(OH)3 | 1 kg/t** | Fluxantes (ZnCl2, NH4Cl, sales de hierro), agua, aceite y grasas |

| R5* | Sedimentos de cinc | 12,25 kg/t** | Cinc, hierro |

| R6* | Ceniza de cinc | 15,12 kg/t** | Cinc, fluxagem, óxido de cinc |

| R7* | Polvo de la depuración del aire de salida | 0,37 kg/t** | Componentes del fluxado, óxido de cinc |

| R8 | Acero galvanizado | 4,64 kg/t** | Acero, cinc |

| A1* | Aire depurado, aire de salida de la nave |

| HCl, gaseoso, componentes del fluxado |

| A2* | Gases de humo de la calefacción del horno |

| CO2, CO, SO2, NOx, H2O |

| A3* | Gases de humo enfriados de la calefacción del crisol |

| CO2, CO, SO2, NOx, H2O |

* Materiales con sustancias peligrosas para el medio ambiente

**Cantidad relativa a las piezas galvanizadas

De los resultados obtenidos del balance de materiales se señalan como residuos problemáticos los siguientes:

-

El ácido exhausto, proveniente de los baños de decapado constituye uno de los mayores problemas de eliminación en el taller de galvanizado por inmersión. La alta generación de estos baños para el caso del decapado se debe a diversos factores, como son: elevadas concentraciones de ácido clorhídrico en el baño, alto grado de oxidación y sobredecapado de las piezas.

-

Los gases y vapores generados en el decapado y en el galvanizado representan un gran problema ambiental.

-

Es de gran importancia atacar de manera eficaz la emanación de los gases de ácido clorhídrico, que se desprenden del tanque de decapado, ya que las concentraciones en el ambiente pueden exceder los valores permisibles por la normativa ambiental, causando serios daños tanto ambientales como a nivel de higiene ocupacional. Otra de las emisiones de alta prioridad de reducción es la emisión de plomo que se genera por el mal manejo de las cenizas de zinc, al momento de ser retiradas del baño de zinc.

-

Los lodos generados en el tratamiento del flux constituyen otro residuo problemático.

Por último, la mata es un residuo sólido que consiste en una aleación de zinc-hierro, cuya composición es aproximadamente 95% de zinc y 5% de hierro. La principal causa de formación de mata es la reacción entre la propia pieza y el zinc fundido. La ceniza es el óxido de zinc que se forma sobre la superficie del baño de zinc fundido. El contenido de zinc fundido en la ceniza puede superar el 80% del peso total de la misma. Estas cenizas se producen por la perturbación de la superficie del zinc fundido en contacto con el aire. También se forma esta ceniza por reacción con el flux que puedan contener las piezas, por lo que su composición principal será cloruro de cinc y óxido de zinc. La eliminación incorrecta de esta ceniza puede conducir a pérdidas significativas de zinc.

DESARROLLO DE OPCIONES DE REDUCCION Y/O TRATAMIENTO DE RESIDUOS A LARGO PLAZO

A continuación se plantearán una serie de opciones que pueden incrementar la eficiencia del proceso y la disminución total o parcial de los residuos restantes, para algunos de los casos se proponen soluciones tecnológicas.

En la tabla 2 se muestra un resumen de las opciones para la disposición final del ácido exhausto.

Tabla 2

Resumen de las opciones de disposición final del ácido de decapado exhausto

| Opciones de disposición final | Inversión | Ventajas | Desventajas |

| Contratación de los servicios de un gestor autorizado. | No | Se reutiliza el ácido exhausto como materia prima para otros procesos. | En el país no hay empresas debidamente certificadas para la realización de estas actividades. |

| Regeneración del ácido exhausto por separación al vacío. | Si | Reduce en un 100% el impacto ambiental, además de reutilizarlo para el proceso. | No presenta ninguna desventaja técnica. |

| Neutralización con una solución de cal. | Si | No presenta ninguna ventaja. | Se genera un desecho peligroso, adicionalmente no presenta ningún ahorro de costos |

Si comparamos las tres opciones anteriormente planteadas desde el punto de vista económico y ambiental, puede observarse que la más conveniente es la regeneración del ácido exhausto por el proceso de separación al vacío, ya que se obtiene un proceso más limpio. A su vez esta opción garantiza el cumplimiento de las normativas ambientales vigentes.

En la tabla 3 se muestra un resumen de las alternativas para la reducción de las emisiones gaseosas del decapado.

Tabla 3

Resumen de las alternativas para la reducción de las emisiones gaseosas del decapado

| Opciones de disposición final | Inversión | Ventajas | Desventajas |

| Utilización de un Antivapor | Si | Reduce las emisiones en un 70 %, reduce los costos de mantenimiento | No se reducen por completo las emisiones |

| Instalación de una campana de extracción de gases | Si | Reducen las emisiones en un 100%, reduce los costos de mantenimiento de la planta. | No presenta ninguna desventaja técnica |

Es evidente que la inversión inicial en la campana de extracción de gases será mayor que la inversión inicial del Antivapor, ya que se refiere a un equipo, pero debe tenerse en cuenta que esta inversión solo se hará una vez mientras que la del Antivapor debe hacerse periódicamente, además que los costos que no pueden cuantificarse en este momento como lo son la salud y seguridad de los empleados se reducen al mínimo con la instalación de la campana de extracción.

El lodo de hidróxido de hierro es el único residuo que se genera en el baño de flux, la reducción de este residuo viene dada por la realización de un buen lavado de las piezas antes de ser sometidas al baño de flux. La generación de este lodo como residuo se debe a que la acumulación de más de 15 g/L de hierro en el baño de flux hace necesaria la regeneración interna del mismo, ya que las condiciones de trabajo en el flux no permanecen constantes.

Por tal motivo, se plantea instalar un equipo de regeneración interna automatizado de baños de flux, que permite eliminar el hierro contenido en la solución y ajustar constantemente el pH de la misma. Para ello, se lleva parte del baño a una cuba de reacción a la que se le añade peróxido de hidrógeno y amoniaco en función del pH y el potencial redox (rH), previamente determinados. El hierro III precipitado se concentra en el decantador, construido de material plástico para evitar oxidaciones o posibles acumulaciones de gas y se elimina a través de un filtro prensa; el flux clarificado se bombea de regreso al baño del proceso. La solución que se extrae del filtro prensa también se devuelve al baño. Como operación alternativa puede procederse al lavado de los lodos, con el fin de reducir su toxicidad, mediante la adición de agua que se hace pasar a través de los mismos en el filtro prensa, la solución resultante se devuelve al baño de flux.

La reducción de las emisiones de clorhídrico se reducirán mediante la utilización de inhibidores de corrosión y tensoactivos junto con el mantenimiento de una adecuada relación entre la concentración de ácido y de cloruro ferroso en los decapados. Durante la inmersión de las piezas en zinc fundido se generan emisiones de partículas sólidas en suspensión, que son captadas y filtradas a través de un filtro de mangas, recuperando el polvo para el proceso.

Las matas de zinc, las cenizas y las salpicaduras de zinc, tienen un potencial de valorización muy alto debido a su elevado contenido en zinc, por lo que su destino va a ser las propias fundiciones de zinc.

Aunque el aspecto medioambiental se tuvo en consideración para la realización del proyecto de la Planta de Producción de Acero Galvanizado en Angola, es imposible que no haya ningún impacto ambiental negativo en las regiones próximas a la industria. Y es justamente por eso, que este trabajo promueve medidas preventivas que son benéficas al Medio Ambiente. Esas medidas preventivas, podrán ser:

- Instalación de filtros en las chimeneas y salidas de fluidos

- Tratamiento del agua usada en las dependencias de la empresa

- Promoción de cursos sobre Medio Ambiente y Seguridad Industrial para los funcionarios

- Promoción de ferias del Medio Ambiente para la población que vive en las cercanías de la empresa

- Ayuda en el desarrollo de las poblaciones próximas a la empresa

- Pesquisas en el área de nuevas tecnologías para disminuir aún más el impacto ambiental

Con independencia de los beneficios ambientales descritos anteriormente, se valoran otra serie de ventajas asociadas a la implantación de su plan de acción medioambiental y del sistema de gestión medioambiental:

- Cumplimiento de la legislación

- Desarrollo tecnológico

- Optimización de la eficiencia de procesos

- Mejora de las relaciones laborales

- Posicionamiento de mercado

- Imagen ante la sociedad

CONCLUSIONES

Del trabajo realizado se obtuvieron las siguientes conclusiones:

1. De los resultados obtenidos del balance de materiales se señalan como residuos problemáticos los siguientes: el ácido exhausto, proveniente de los baños de decapado, los gases y vapores generados en el decapado y en el galvanizado, los lodos generados en el tratamiento del flux y como residuos sólidos la mata y la cenizas de cinc

2. La opción de disposición final del ácido de decapado exhausto más conveniente es la regeneración del ácido exhausto por el proceso de separación al vacío, ya que se obtiene un proceso más limpio.

3. La mejor alternativa para reducir los niveles de ácido clorhídrico en el ambiente de trabajo es instalar un sistema de campanas de extracción de gases en las operaciones de decapado y de quemado.

4. La instalación de un sistema automatizado de regeneración interna de flux representa aspectos muy ventajosos, como lo son la reducción de matas, mantiene constante las condiciones de operación del flux, disminuye la cantidad de piezas galvanizadas con problemas de calidad y reduce el consumo de HCl.

5. Las matas de cinc, las cenizas, de cinc, y las salpicaduras de cinc tienen un potencial de valorización muy alto debido a su elevado contenido en cinc, por lo que su destino va a ser las propias fundiciones de cinc.

6. Aunque el aspecto medioambiental se tuvo en consideración para la realización del proyecto de la Planta de Producción de Acero Galvanizado en Angola, es imposible no haber ningún impacto ambiental negativo en las regiones próximas a la industria. Y es justamente por eso, que este trabajo promueve medidas preventivas que son benéficas al Medio Ambiente. Ésas medidas preventivas, van desde la instalación de filtros, hasta cursos que visan mejorar la calidad del funcionamiento de la empresa, principalmente para los propios funcionarios.

BIBLIOGRAFIA

1. CHÁVEZ, Álvaro; CRISTANCHO, Diana Lucía; OSPINA, Édgar. "Una alternativa limpia para el tratamiento de las aguas residuales galvánicas: Revisión Bibliográfica" Revista Ingenierías Universidad de Medellín. 2009, Vol 8, Nº 14, pp. 39- 50. Colombia

2. COMITÉ EUROPEO DE NORMALIZACIÓN. "Recubrimientos galvanizados en caliente sobre productos acabados de hierro y acero. Especificaciones y métodos de ensayo". Madrid: AENOR, 1999.

3. SIMÃO, Zita; "Anteprojecto de uma unidade de produção de aço galvanizado". Universidad Agostinho Neto, Angola, 2012.

Recibido: Noviembre de 2015

Aprobado: Marzo de 2016

Dra. Yudith González DiazI.Departamento de Ingeniería Química. Facultad de Ingeniería Química. Universidad De Oriente, Cuba. yudith@fiq.uo.edu.cu