Meu SciELO

Serviços Personalizados

Journal

Artigo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares em

SciELO

Similares em

SciELO

Compartilhar

Tecnología Química

versão On-line ISSN 2224-6185

RTQ vol.37 no.2 Santiago de Cuba ago. 2017

ARTICULO ORIGINAL

Modelo de flujo de la fase solida de un reactor tambor rotatorio

Flow model of the solid phase of a rotary drum reactor

Dr.C. Isnel Benítez-CortésI, Dr.C. Luis Beltrán Ramos-SánchezI, Dr.C. Agustín García-RodríguezII, MSc. Fernando Prieto-MontenegroIII

I: Departamento de Ingeniería Química, Universidad de Camagüey "Ignacio Agramonte Loynaz. Cuba. isnel.benites@reduc.edu.cu

II: Departamento de Ingeniería Química. Universidad Central Martha Abreu de Las Villas, Villa Clara. Cuba

III: Central Termoeléctrica 10 de octubre. Nuevitas. Camagüey. Cuba

RESUMEN

En este trabajo se analiza el modelo de flujo de un reactor tambor rotatorio a escala piloto con deflectores internos, usado en la desulfuración de gases de la combustión. Se diseña y construye un reactor de 2,5 m de longitud y diámetro de 0,22 m y 10 cm de espesor al cual se le colocan 8 deflectores internos equidistantes. Se calibra el reactor para diferentes velocidades de rotación y para diferentes flujos de sólidos. Se aplica una función forzante tipo impulso de cloruro de sodio y se mide a la salida del mismo la concentración para evaluar la dispersión del comportamiento de flujo en pistón, con lo cual se ajusta el modelo de dispersión cuyo número de Peclet entre 19 y 40, que permiten asumir un comportamiento flujo en pistón.

Palabras clave: horno rotatorio, distribución de tiempos de residencia, número de Peclet, reactor de flujo en pistón.

ABSTRACT

In this study the flow pattern of a rotating drum reactor with internal baffles, used in the desulfurization of flue gas is analyzed at pilot scale. It is designed and built a reactor of 2.5 m in length and 0.22 m diameter and 10 cm thick which was placed eight equally spaced internal baffles. The reactor for different rotational speeds and for different solids flows is calibrated. One impulse sodium chloride forcing function is applied and measured at the exit of the same concentration for evaluating the dispersion behavior of plug flow, whereby the dispersion model whose Peclet number between 19 and 40 is adjusted, allowing assume plug flow behavior.

Keywords: rotary drum, residence time distribution, dispersion model, plug flow reactor.

INTRODUCCION

Los reactores tambor rotatorio tienen una larga historia de aplicaciones, como son: producción de cemento [1,2], la incineración de residuales domésticos e industriales, la producción de asfalto [3], la calcinación de la caliza para la obtención de cal[4], así como calcinación de madera [5] y en la producción de pigmentos y como secadores y calcinadores de varios productos.

Los primeros esfuerzos realizados para lograr diseños racionales datan desde muy tempranas fechas en el siglo XIX. Los modelos propuestos que caracterizan el comportamiento de la fase sólida tenían un basamento principalmente empírico, pero algunos lograban tanta precisión que aún hoy se siguen empleando, como es el caso del modelo desarrollado por el US Bureau of Mines para describir el tiempo de residencia en el reactor que data de 1927.

Algunos estudios de la distribución de los tiempos de residencia de la fase sólida indican que el movimiento del sólido puede ser tratado como un flujo disperso en pistón, con una pequeña dispersión axial. Existen reportes del uso satisfactorio de un modelo combinado de flujo en pistón con un pequeño grado de retro-mezcla y dispersión axial [6]. Estos modelos, conjuntamente con la técnica estímulo – respuesta, también han sido utilizados para estudiar el mezclado longitudinal en varios tipos de hornos con diferentes longitudes.

Análisis de sensibilidad realizados por varios investigadores, indican que la inclusión de la dispersión axial aporta poca significación a los efectos de describir el comportamiento real de los procesos de transferencia de masa y calor en estos sistemas, de aquí que muchos autores prefieran aprovechar la simplicidad del modelo de flujo en pistón cuando el modelo de flujo disperso en pistón es aplicable [7].

Uno de los problemas que más pueden alejar el comportamiento dela fase sólida del modelo de flujo en pistón, es el efecto de la segregación [8]. Esta aparece en la dirección radial y axial y está en función del tamaño de las partículas, la forma, y la diferencia de densidades. También, influye el ángulo estático de reposo, el diámetro interno del reactor y la velocidad de rotación. La complejidad del movimiento de las partículas, a través del reactor rotatorio, hace que sea muy difícil derivar un modelo de tiempo de residencia que sea válido para un gran número de situaciones. Otro aspecto importante a tener en cuenta es la adherencia que se provoca en las partículas sólidas debido a este efecto de segregación, aspecto este que afecta el flujo de la fase sólida [9].

Sin embargo, la presencia de bafles interiores limita la formación de la segregación debido a que se mantiene una agitación constante en toda la dirección axial del reactor siendo la velocidad de rotación una de las variables que influyen decisivamente en el cambio de una fase a otra, así como la carga [10].

Con independencia de estos señalamientos, algunos investigadores plantean que el flujo de los granos dentro del reactor rotatorio con la presencia de deflectores se desarrolla en estado estacionario, lo que simplifica el análisis de los modelos de flujo. Por su parte, Harsono [11], partió de estudios precedentes de correlación de valores experimentales de coeficientes de dispersión axial en la descarga del reactor rotatorio en sistemas sin deflectores interiores, de obtención de correlaciones dimensionales para reportar modelos de dispersión axial y distribución de tiempo de residencia para las partículas esféricas, para el estudio de los mecanismos de transferencia de calor en hornos rotatorios calentados indirectamente para sistema sin deflectores internos, destacando la importancia de tener en cuenta el modelo de dispersión en estos estudios.

Con vistas a reducir la complejidad de modelos que tengan en cuenta la dispersión de la fase sólida, algunos autores, usando estos equipos en el proceso de pirolisis, modelan el comportamiento como un reactor en flujo en pistón, asumiendo que no ocurren ni mezclados ni transferencia de calor en la dirección axial y que todos los tiempos de residencia de todas las partículas desde que entran hasta que salen del reactor, tienen el mismo tiempo de residencia [12]. Otros, con vistas a lograr las mismas simplificaciones en estudios del comportamiento energético de estos equipamientos, desprecian los efectos de conducción de calor tanto en la fase sólida como en la gaseosa [13, 14]. Por su parte, Sonavane [13] asume que, si se parte que la temperatura de la cama de sólidos es radialmente uniforme, entonces la temperatura del sólido está en función de la dirección axial solamente y asume que el sólido se mueve comportándose como un flujo en pistón. Este modelo de flujo en pistón sin tener en cuenta la dispersión axial, ha sido considerado por varios autores [15, 16].

No obstante, para poder tener en cuenta en un modelo de funcionamiento del reactor, el comportamiento de la fase sólida, se hace necesario determinar el parámetro del modelo de dispersión (número de Peclet), lo cual constituye el objetivo de este trabajo.

MATERIALES Y METODOS

Instalación experimental

Se diseña y construye un reactor tambor rotatorio de 2,5 m de longitud y diámetro de 0,22 m y 10 cm de espesor. La figura 1 muestra un esquema de la instalación experimental.

1- reactor tambor rotatorio; 2- sistema de motor - poleas; 3- bandas de rodamientos; 4- rodillos montados en rodamientos; 5- soportes; 6- motor de CD; 7- sinfín; 8- tolva de alimentación; 9- salida del sólido.

En el interior del reactor (1), se colocan ocho deflectores para lograr una mejor distribución de la fase sólida y lograr un mejor contacto del sólido con los gases. El reactor es movido con un juego de poleas de diferentes diámetros para lograr varias velocidades de rotación acopladas a un motor eléctrico, el cual es calibrado para obtener dos velocidades de rotación diferentes. (2)

Para lograr la rotación, el reactor cuenta en sus extremos con dos bandas de rodamiento de acero, fijadas al tubo con rayos (3). Estas bandas ruedan sobre un sistema de rodillos montados en rodamientos, (4) los cuales se fijan a una armazón de angulares que sostienen la instalación (5).

Obtención de la velocidad de rotación del reactor

La calibración se realiza por medición del tiempo que demora en dar 20 revoluciones. El tiempo se mide con un cronómetro, y se determina la velocidad de rotación obtenida del cociente entre el número de rotaciones y el tiempo medido. Los experimentos se realizaron para dos diámetros de poleas (30mm y 45mm), con el objetivo de garantizar diferentes velocidades de rotación. Se realizaron dos mediciones para cada polea y se tomaron los valores promedios.

Calibración del sistema de alimentación del sólido

El diseño del sistema de alimentación cuenta de un motor dosificador de corriente directa, (6) acoplado a un sinfín (7) que se alimenta de una tolva (8) donde se sitúa el sólido, el cual sale del reactor por el extremo contrario a la alimentación (9). Este motor está acoplado a un sistema eléctrico con un contador digital de tres cifras enteras, a través del cual se regula la velocidad de rotación, la cual está asociada directamente con el flujo de sólidos.

Para obtener esta relación, se construye una curva de calibración para diferentes velocidades de rotación del mismo motor. Se realizan pesadas del sólido trasegado por el dosificador en una unidad de tiempo determinada. Estas mediciones en el tiempo se ajustan en dependencia del flujo y del recipiente colector de sólido: 15s para los flujos pequeños, 10 s para los flujos intermedios y 5 s para los flujos mayores. Se realizaron dos experimentos para cada velocidad de rotación y se determina su valor promedio.

Características del experimento

Se realiza una prueba estímulo – respuesta tipo impulso. Para ello, se utiliza como sustancia de trabajo la cal y como trazador inerte el cloruro de sodio comercial. Para establecer la dependencia entre la concentración del trazador y los valores de conductividad se elabora una curva de dependencia entre estas variables. El experimento parte de una muestra de cloruro de sodio y cal puros para determinar la conductividad en agua de cada uno de ellos.

Se prepararan diferentes muestras entre estos dos niveles, variando las concentraciones másicas de cloruro de sodio en cal, cada 10 % y se determinan los valores de conductividad correspondientes. Posteriormente, se obtiene un modelo de regresión entre concentración del trazador y conductividad.

Una vez calibrado el sistema de alimentación de sólidos, se diseña el experimento en el cual se estudian tres niveles de velocidades de rotación del motor de alimentación (100, 500 y 900 rpm) que equivalen a flujos de entrada de sólidos correspondientes a 4,4, 29,9 y 64,5 g/s respectivamente.

El experimento comienza con el suministro continuo de la cal al reactor. Se espera a que haya pasado una cierta cantidad de sólidos por el reactor y se aprecia que comienza a salir por el extremo de salida del sólido. Esta cantidad, aproximadamente unos 3 kg, permite tener en consideración que el flujo de sólidos está en su estado estacionario. A partir de este momento, se introducen 0,5 kg de cloruro de sodio, según una función forzante tipo impulso o Delta de Dirac. Luego, a intervalos regulares de tiempo, escogidos en función de la velocidad de rotación del reactor y del flujo de alimentación, se toman muestras del sólido a la salida del reactor.

Estas muestras son sometidas a un estudio de la conductividad. Para ello, se pesa 1g de cada muestra en una balanza analítica Sartorius, rango de 0-150 g y precisión de 0,001g. Posteriormente, se disuelve esta muestra en 25 mL de agua destilada y se mide la conductividad utilizando un conductímetro Metrohm Herisau.

Ensayo del modelo de flujo disperso en pistón

Se parte de considerar el modelo de flujo real más sencillo para reactores de forma tubular, es decir, el modelo de flujo disperso en pistón (FDP) que tiene como parámetro el número de Peclet. Dadas las condiciones de alimentación y trasiego del sólido al reactor mediante conductores del tipo sinfín, se consideran las condiciones de frontera del tipo de sistema abierto. Esta consideración está justificada por el alimentador que se utiliza, tipo tornillo sinfín y la descarga, que no garantiza un flujo en pistón tal como requiere la condición de sistema cerrado. El número de Peclet se determina por ajuste en el SOLVER de MS Excel 2010, de la ecuación siguiente:

ANALISIS DE LOS RESULTADOS

Velocidad de rotación del reactor

La tabla muestra los resultados del proceso de calibración dela velocidad de rotación. En la misma se aprecia que la velocidad de rotación lograda para las poleas de 30 y 45 mm corresponde a 11,6 y 14,5rpm de velocidad de rotación, respectivamente. Los valores obtenidos de coeficiente de variación, menores del 10%, permiten tomar los valores promedios de velocidad de rotación obtenidos en los estudios en el reactor.

Tabla

Determinación de la velocidad de rotación del reactor

| Dp(mm) | NV | t1(min) | t2(min) | t3(min) | VR1 | VR2 | VR3 | VRP(rpm) | DE(rpm) | CV% |

| 30 | 20 | 1,77 | 1,72 | 1,74 | 11,30 | 11,63 | 11,49 | 11,47 | 0,13 | 1,18 |

| 45 | 20 | 1,41 | 1,39 | 1,4 | 14,18 | 14,39 | 14,29 | 14,29 | 0,08 | 0,58 |

Simbología: Dp: diámetro de la polea, NV: número de vueltas,

t: tiempo, VR: velocidad de rotación, VRP: velocidad de rotación promedio,

DE: desviación estándar, CV: coeficiente de variación.

Un análisis de estos valores evidencia que la velocidad de rotación del reactor está en niveles algo superiores a los reportados frecuentemente en la literatura para estos equipos, referidos a secadores rotatorios [17]. Algunos autores trabajan con velocidades de rotación pequeñas utilizando estos equipos en el tratamiento de residuales [18], mientras otros plantean que pueden estar en el orden de 0-9rpm y existen equipos con velocidades de hasta 56,54rpm [19].

Sistema de alimentación del sólido

Las velocidades de rotación del motor ensayadas estuvieron entre 25-900 rpm, correspondientes a flujos másicos de sólidos entre 3,4-64,5 g/s, respectivamente. Los resultados se observan en la figura 2. En esta curva, se aprecia una buena dependencia lineal entre la velocidad de rotación del motor y los flujos de alimentación de cal correspondientes con un coeficiente de determinación R 2 =0,987 9. Estos resultados de la calibración del dosificador de sólidos, permite trabajar en un amplio rango de alimentación.

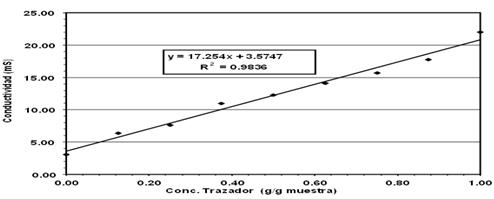

Preparación de las muestras de sólido con el trazador

La figura 3 muestra la relación obtenida entre la concentración de trazador en las muestras estudiadas y la conductividad, donde se aprecia un comportamiento lineal entre estas dos variables. Como la conductividad de la cal pura en agua está alrededor de los 3 mS mientras que la del cloruro de sodio es de 21 mS, esta diferencia de conductividades entre el sólido en estudio y el trazador, permite utilizar al cloruro de sodio como trazador en este sistema.

Fig. 3 Dependencia de la conductividad en la muestra con la concentración del trazador.

Obtención del número de Peclet

En la figura 4 se comparan dos de las curvas promedios de las edades del fluido (E) dentro del reactor y se aprecia que existe similitud entre ellas.

Con esta información, se calculan los valores del número de Peclet, y se obtiene su valor inverso para calcular el número de Peclet, el cual ha sido representado en la Figura 5. Como se observa en esta figura, el número de Peclet aumenta para una velocidad de 14,5 rpm a medida que aumenta el flujo de cal, observándose un comportamiento contrario para la velocidad de 11,4 rpm. No obstante, la variación es muy pequeña, que permite establecer un modelo que caracterice su cambio en función del flujo de cal.

Estos valores corresponden a valores del número de Peclet entre 19 y 40, que permiten plantear que para la fase sólida no existen grandes desviaciones del comportamiento ideal. Por lo tanto, con vistas a utilizar un modelo más sencillo se puede elegir el modelo de flujo en pistón para esta fase. Según estos resultados, el no tener en cuenta el número de Peclet en la fase sólida, no implicará incurrir en grandes errores en el momento de obtener un modelo del comportamiento de estos equipos.

Este resultado coincide con los de un trabajo reciente de Gehrmann, los que encontraron que, para porcentajes de llenado del reactor inferior al 20 %, el flujo de sólido no afecta al número de Peclet [20].

Fig. 5 Influencia de la velocidad de rotación y del flujo de alimentación de sólidos al reactor e n el número de Peclet.

CONCLUSIONES

El número de Peclet determinado para la fase sólida, en el rango de 19 a 40, indica que no existen grandes desviaciones del comportamiento ideal en el flujo de la fase sólida. De esta manera, el planteamiento de balance de masa y energía quedaría simplificado al asumir sin grandes errores, el modelo de flujo en pistón.

BIBLIOGRAFIA

1. MIKULC IC, H., et al . "Numerical modeling of calcination reaction mechanism for cement production". Chemical Engineering Science. 2012. vol. 69, p. 607-615.

2. ATMACA, A., y YUMRUTAS, R. "Decreasing the specific energy consumption and emissions in a rotary kiln in cement industry". The Clute Institute International Academic Conference, 2013.

3. LEGUEN, L., et al . "Drying and heating modeling of granular flow: application to the mix-asphalt processes". Journal of Applied Fluid Mechanics. vol. 4, num. 2, 2011, p. 71-80.

4. OKONKWO, P. C., et al. "Development of Process Simulation Model for Lime Production". International Journal of Engineering Research and Applications. 2012, vol. 2, num. 2, p. 616-628.

5. EDWARDS, L., "Quality and process performance of rotary kilns and shaft calciners". Essential Reading in Light Metals, 2011.

6. YLINIEMI, L., "Advanced control of a rotary dryer". Department of Chemical Engineering, Academic Dissertation to be presented with the assent of the Faculty of Technology, University of Oulu, for public discussion in Raahensali, Linnanmaa, OULU, 1999.

7. ORTIZ, O., et al. "Steady state simulation of a rotary kiln for charcoal activation". Latin American Applied Research. 2003, vol. 33, num. 51.

8. OTTINO, J., et al . "Mixing and segregation of granular". Fluid. Mech. 2002, vol. 32, num. 55.

9. OSMAN, H., et al. "Discrete Particle Modeling of Granular Heat Transfer in Complex Geometries". M3TC Technical Report, Minerals, Metals and Materials Technology Centre, M3TC-2012-05-02, National University of Singapore, 2012.

10. PANDEY, P., "Movement of different-shaped particles in a pan-coating device aaps using novel video-imaging techniques". Pharm. Sci. Tech. vol. 6. 2005.

11. HARSONO, I., "Heat transfer mechanisms in an indirectly heated rotary kiln with lifters and its role in scaling". Thesis presented for the Degree of Doctor of Philosophy, Department of Chemical Engineering, Curtin University of Technology, p. 153, 2009.

12. BENANTI, E.F., et al. "Simulation of olive pits pyrolysis in a rotary kiln plant". Thermal Science, vol. 15, 2011.

13. SONAVANE, Y ., et al . "Numerical analysis of the heat transfer in the wall of rotary kiln using finite element method analisys". En: Seventh International Conference on CFD in the Minerals and Process Industries. CSIRO, Australia, 2009.

14. SADIGHI, S.S. et al. "Rotary cement kiln coating estimator: Integrated modeling of kiln with shell temperature measurement". The Canadian Journal of Chemical Engineering. vol. 89, 2011.

15. ROMERO, M. "Numerical modelling of granular beds in rotary kilns". Thesis for the degree of Master of Science in Computer Simulations for Science and Engineering at Delft University of Technology, Department of Applied Mathematical Analysis, Holland, 2012.

16. BERTHOLDS, A. "Efficient modeling of the regenerative heat transfer in a rotary kiln", Project in Computational Science: Report, Universidad de Uppsala, Suecia, 2013.

17. PERRY, R. y CHILTON, C. H . et al. "Chemical Engineering Handbook". McGraw Hill, 8 TH edition, 2008, EEUU.

18. LEE, I.L. et al. "Development of a dual approach to assess powder flow from avalanching behavior". AAPS Pharm. Sci. Tech . vol 1. 2001.

19. MATTHEW, T . et al . "Bioreactors for solid-state fermentation on the basis of dimensionless". Biotechnology and Bioengineering. 2002, vol. 67.

20. GEHRMANN, H., et al. "Residence time behavior of wastes in rotary kiln systems: Experimental investigations and mathematical modeling". The future of waste management in Europe, Stasbourg, France, 2002.

Recibido: Noviembre 2016

Aprobado: Marzo 2017

Dr.C. Isnel Benítez-CortésI. Departamento de Ingeniería Química, Universidad de Camagüey "Ignacio Agramonte Loynaz. Cuba. isnel.benites@reduc.edu.cu