My SciELO

Services on Demand

Journal

Article

Indicators

-

Cited by SciELO

Cited by SciELO

Related links

-

Similars in

SciELO

Similars in

SciELO

Share

Tecnología Química

On-line version ISSN 2224-6185

RTQ vol.37 no.3 Santiago de Cuba Set.-Dec. 2017

ARTICULO ORIGINAL

Análisis especiales en un horno de reducción de níquel a escala de Planta Piloto

Special Analysis in a Nickel Reduction Furnace at Pilot Plant scale

Ing. Hugo Javier Angulo-Palma, Ing. Pedro Luis Terencio-Guevara, Ing. Angel Legrá-Legrá, Ing. Lilian Videaux-Arcia

Centro de Investigaciones del Níquel. Holguín. Cuba. hangulo@cil.moa.minem.cu

Resumen

En esta investigación se presentaron los principales resultados de realizar análisis especiales en un horno de reducción del tipo ¨Nichols- Herreshoff ¨. En la misma se demostró que este tipo de equipos presenta un comportamiento de acuerdo al modelo de flujo no ideal, obteniéndose un tiempo de residencia igual a 77,04 minutos. La determinación de los extractables de níquel en los hogares pares del horno permitió mostrar las tres zonas fundamentales presentes en este tipo de equipo, así como la influencia negativa que ejerce la introducción del aire de postcombustión en las extracciones de níquel. El análisis de los gases presentes en la atmósfera del horno demostró que el tipo de combustión que se realiza en este equipo es incompleta, obteniéndose valores de porcentaje volumétricos de CO que oscilaron entre 12.5 y 14.6 en las cámaras, y 4.8 a 7.8 en la chimenea del equipo.

Palabras claves: análisis en horno de reducción de níquel, extracciones de níquel, atmósfera reductora.

Abstract

In this research the main result of special analyzes were presented in a reduction furnace of the "Nichols-Herreshoff" type. In the same it was demonstrated that this type of equipment presents a behavior according to the model of non-ideal flow, obtaining a residence time equal to 77,04 minutes. The determination of the nickel extractions in the even pairs of the furnace allowed showing the three fundamental zones present in this type of equipment, as well as the negative influence exerted by the introduction of post-combustion air in the nickel extractions. The analysis of the gases present in the atmosphere of the furnace showed that the type of combustion carried out in this equipment is incomplete, obtaining volumetric values of CO ranging from 12,5 to 14,6 in the chambers and 4,8 to 7,8 in the chimney of the team.

Keywords: analysis in nickel rduction furnace, nickel extractions, reducing atmosphere.

INTRODUCCION

Los hornos de reducción de solera múltiple, son equipos imprescindibles en los procesos extractivos de níquel y cobalto en las industrias niquelíferas cubanas. Estos son los encargados de pasar el mineral laterítico-serpentínico en forma de óxidos a estado metálico, dejándolos en óptimas condiciones para que el contenido de níquel y cobalto que el posee pueda ser pasado a estado de solución al ponerlos en contacto con una solución de carbonato-amoniacal [1,2]. Estos reactores se caracterizan por tener muchas piezas móviles que dificultan el control de sus operaciones, por lo que para determinar si presentan un buen funcionamiento, es necesario recurrir a la realización de los análisis especiales.

Los análisis especiales, llamados así por las condiciones tan difíciles en que hay que realizarlos: presencia de altas temperaturas y altas concentraciones de monóxido de carbono en los gases, se encargan de estudiar tres variables fundamentales del horno:

- El tiempo de residencia del mineral dentro del reactor.

- Las extracciones de níquel en cada uno de los hogares del equipo.

- La concentración volumétrica del CO presente en la atmósfera gaseosa del horno de reducción.

La determinación del tiempo de residencia [3, 4], en los reactores de solera múltiple, se basa en la aplicación de un estímulo en forma de impulso [5]. Este método radica en determinar de qué modo responde el sistema a una perturbación realizada en la corriente de entrada. La perturbación consiste en la inyección de una sustancia trazadora fácil de detectar, considerando que su entrada ocurre en un tiempo tan pequeño que puede asumirse que la adición es instantánea; mientras que la respuesta no es más que el cambio de la concentración de esta sustancia con el tiempo en la corriente de salida [6, 7].

La determinación del extractable de níquel en cada uno de los hogares del equipo persigue como objetivo obtener el grado de conversión que experimenta el óxido de níquel, presente en el mineral latéritico, a medida que avanza por cada uno de los hogares del horno poniéndose en contacto con una atmósfera reductora rica en monóxido de carbono [8-10]. La principal información que brinda la determinación de esta variable, es la de conocer que cantidad de níquel es capaz de pasar a estado de solución, al ponerse en contacto el mineral reducido con la solución carbonato-amoniacal utilizada por la tecnología Caron. Rodríguez en [11] muestra un resumen de las principales reacciones que pueden ocurrir en los Hornos de Solera Múltiple, a continuación se presentan:

NiO (s) + CO (H2)  Ni met + CO2 (H2 O) (g)

Ni met + CO2 (H2 O) (g)

3Fe2 O3 (s) + CO (H2)  2Fe3 O4 + CO2 (H2O) (g)

2Fe3 O4 + CO2 (H2O) (g)

Fe3 O4 (s) + CO (H2)  3 FeO + CO2 (H2 O) (g)

3 FeO + CO2 (H2 O) (g)

FeO (s) + CO (H2)  Fe met + CO2 (H2 O) (g)

Fe met + CO2 (H2 O) (g)

Los análisis de los gases en la atmósfera de este tipo de reactores son de vital importancia, ya que estos son los que permiten chequear el tipo de combustión con que se encuentra operando el equipo. Las mediciones de los gases de combustión pueden realizarse en aparatos conocidos con el nombre de Orsat. El aparato de Orsat es un dispositivo que permite realizar análisis volumétrico en base seca de los compuestos fundamentales presentes en los gases de combustión. El Orsat más común sirve para determinar el monóxido de carbono (determinado por una solución de cloruro cuproso), el dióxido de carbono (determinado por el hidróxido de potasio) y el oxígeno (obtenido con una solución de ácido pirogálico [12, 13].

MATERIALES Y METODOS

Esta investigación se realizó en el horno "Nichols- Herreshoff" de la Planta Piloto del Centro de Investigaciones del Níquel, Capitán Alberto Fernández Montes de Oca (CEDINIQ), utilizándose fundamentalmente los siguientes materiales y métodos [14].

Materiales Utilizados

Mineral reducido del horno en los diferentes hogares.

- Hidróxido de calcio.

- Solución amoniacal al 80-85 %

- Solución amoniacal al 3 % y al 7 %.

- Agua destilada.

- Argón.

Características del Horno de Reducción

El proceso de reducción del mineral se realiza en un horno de soleras múltiples convencional, compuesto por 17 hogares enumerados de arriba hacia abajo desde el 0 hasta el 16, encerrados en un cilindro metálico de 11 m de altura y 2,51 m de diámetro, revestido interiormente por un material refractario. El mineral es introducido desde el hogar 0 y comienza a descender a medida que se pone en contacto con los gases reductores a contracorriente, lográndose que el mineral se seque, caliente y reduzca adecuadamente. Con este fin el horno tiene dos cámaras de combustión (ubicadas en el nivel del hogar 15). Estas cámaras, además de generar calor, enriquecen la atmósfera reductora y en su interior ocurren reacciones que garantizan temperaturas de 1350 a 1420 °C. Cada cámara posee, para la distribución de los gases al interior del horno, un ducto mediante el cual los dispositivos denominados dampers descargan los gases en los hogares 7, 8, 10, 12, 14 y 15. La fuente fundamental de reductores (CO y H2 ), es aportada por el petróleo añadido directamente al mineral, antes de entrar al equipo, en proporción de 2,5 % en peso. Los hogares del horno se encuentran separados por bóvedas de ladrillos refractarios, efectuándose la comunicación entre ellas por aberturas existentes en las mismas, de tal forma que el mineral va recorriendo todo el interior en forma de zig-zag. En el caso de los hogares pares, el mineral cae por las aberturas que se encuentran en la periferia mientras que en los impares lo hace por el centro, favoreciendo el contacto entre la fase sólida y gaseosa. El mineral es guiado en ese movimiento por un eje central rotatorio, que se mueve con una velocidad de rotación constante, al que se acoplan cuatro brazos por hogar, los cuales están provistos de dientes orientados que son los encargados de remover y dirigir el mineral en su descenso. Por dicho eje circula aire para su refrigeración, que es succionado por el ventilador de postcombustión, para enviarlo por un conducto al hogar 6, para la combustión de los gases reductores que no han intervenido en las reacciones de reducción. En los primeros hogares (H-0/H-4) el mineral sufre un proceso de deshidratación del mineral y calentamiento, le sigue una zona de transición (reducción parcial y disociación H-5/H-9), mientras que la reducción fuerte comienza en el hogar 10 [15, 16]. En la figura 1 se muestra un esquema del Horno de Reducción a escala piloto.

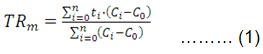

Metodología utilizada para la determinación del tiempo de residencia

Para la determinación del tiempo de residencia se emplea regularmente como trazador hidróxido de calcio, previamente molido y tamizado hasta lograr una granulometría apropiada. El hidróxido de calcio Ca(OH)2 se mezcla con una masa de mineral reducido con una proporción de 2:1 (12 kg de mineral reducido por 6 kg de Ca(OH)2), y se añade directamente al sinfín que alimenta al hogar H-0 (mostrado por la estrella en la parte superior de la figura 1) mientras que el horno se encuentre en operación procesando un flujo de mineral que puede encontrarse en el rango de (625 a 917) kg/h de manera estable. Luego de añadir el trazador al horno se comienzan a tomar muestras cada cinco minutos en el último hogar del horno (mostrado por la estrella en la parte inferior de la figura 1) durante un período de cuatro horas. Las muestras tomadas cada cinco minutos, de un peso aproximado de 30 g, se dejan enfriar depositándolas directamente en tomas de muestras metálicos, previamente codificados. Cuando las muestran alcanzan la temperatura ambiente se transfieren a un sobre (codificándolo con el número del código de la muestra, la fecha y la hora), y se envían al laboratorio analítico para determinar la concentración de calcio presente en las mismas. Luego de tener los valores de concentraciones de calcio (gramos por litros), se grafican en función del tiempo y se procede a determinar el Tiempo de residencia medio (TR M ) por la ecuación 1, siguiendo la metodología presentada por la tabla 1.

Una vez determinado el tiempo de residencia medio, se analizan los resultados obtenidos.

Es válido aclarar que antes de añadir el trazador se toman dos muestras de mineral reducido para conocer el contenido de calcio presente en el mineral, y así poder determinar la diferencia de concentración que existe entre el mineral laterítico con y sin Ca(OH)2.

Metodología utilizada para la determinación del extractable de níquel en cada uno de los hogares pares del horno

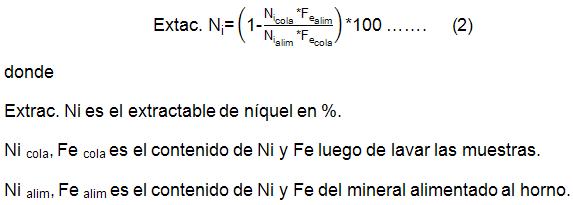

Para determinar el extractable de níquel en los hogares pares del horno se introduce en los toma de muestras, correspondientes a cada hogar par, 200 mL de licor carbonato-amoniacal con concentración de amoníaco de 80- 85 gramos por litros. A estos recipientes (con licor) se le determina su peso, y se les suministra una inyección de Argón que garantice eliminar todo el dioxígeno presente en los mismos. Con los recipientes con licor y Argón, se inicia el proceso de la toma de muestra de mineral reducido en los hogares pares, comenzando desde el hogar 0 hasta el 16, en un intervalo de tiempo que se corresponda al TRm que presenta el mineral dentro del equipo. Luego de tomar la muestra de mineral reducido en los hogares pares, se vuelven a pesar cada uno de los toma de muestra para determinar el peso real de mineral reducido presentes en los recipientes. Una vez conocido el peso de mineral reducido presente en cada uno de los recipientes, se le añade un volumen de licor carbonato-amoniacal con una concentración de amoníaco de 80- 85 gramos por litros, logrando que las suspensiones resultantes contengan una relación: líquido (L) / sólido (S) de 10 a 1 respectivamente. Las suspensiones formadas con relación L/S de 10 a 1 se ponen a lixiviar durante dos horas aproximadamente, en recipientes con un volumen de cuatro litros, a los que se le acoplan mecanismos de agitación con velocidad de rotación en el rango de 400 a 460 revoluciones por minutos (teniendo el cuidado que en los tomas de muestras no quede nada del sólido reducido). La suspensiones lixiviadas se filtran, lavándose con 150 mL de tres soluciones (las primeras dos de carbonato-amoniacal al 7 y 3 % de amoníaco, y la tercera de agua destilada), con el objetivo eliminar del sólido todo el Ni que es posible que pase a estado de solución. El sólido húmedo empobrecido de Ni, correspondiente a cada hogar par del horno, es secado a 150 °C durante un período de dos horas. Las muestras de sólidos secos se trituran con un mortero (garantizando que tengan una granulometría inferior a los 0,150 mm) y se envían al laboratorio para realizarse las determinaciones de los metales de interés (Ni y Fe) por absorción atómica. Los resultados de extractable que pertenecen a cada muestra tomada del horno son obtenidos a partir de los valores brindados por el laboratorio, utilizando la ecuación 2.

RESULTADOS Y DISCUSIONES FUNDAMENTALES

Determinación del Tiempo de Residencia

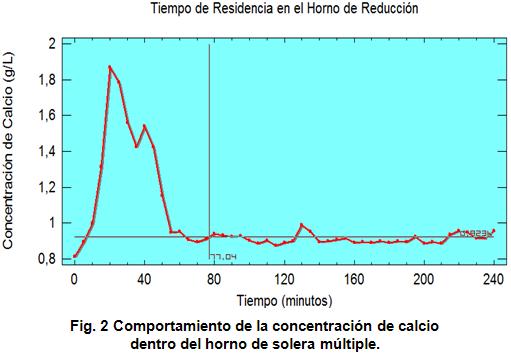

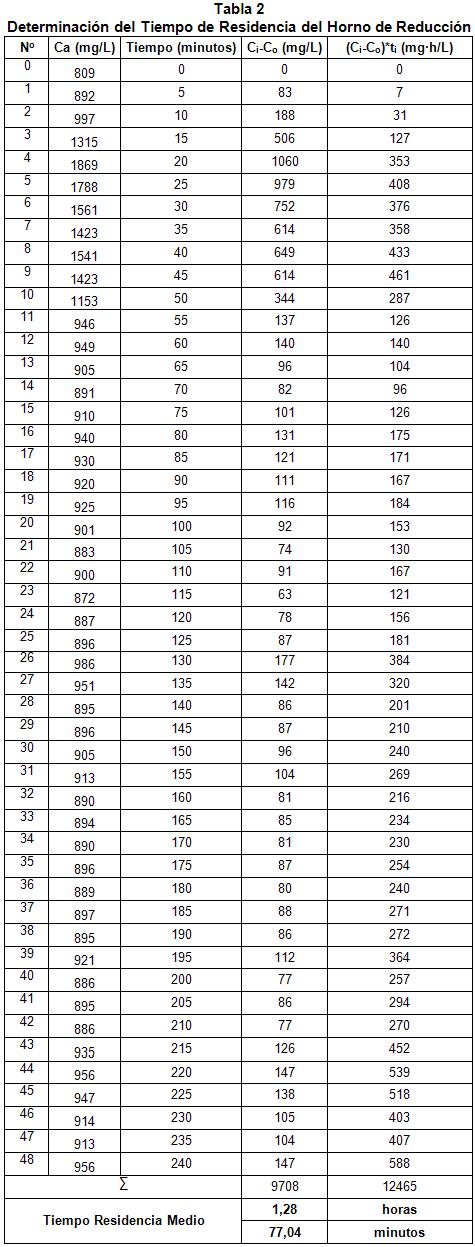

La determinación del tiempo de residencia fue realizada siguiendo el procedimiento descrito en el acápite Materiales y Métodos, arrojando los resultados presentados en la figura 2, y la tabla 2.

En la figura 2, se muestra el comportamiento que presenta el mineral laterítico dentro del horno, observándose en la misma, como este tipo de reactores se corresponde al modelo de flujo no ideal, caracterizándose por presentar canalizaciones (evidenciadas en los distintos picos que se muestran en la gráfica); y por la existencia de regiones estancadas, con presencia de recirculaciones dentro del reactor, resultados que se corroboran por presentarse la curva C del trazador, antes de los 77,04 min (que es el valor del tiempo de residencia medio, determinado en la tabla 2).

También puede apreciarse como el mineral laterítico que entra en el horno de reducción cae casi en su totalidad al hogar 16 en los primeros cincuenta minutos, siendo una de las razones por la que en este tipo de equipos los poercentaje de extractables, muchas veces, no alcanzan valores superiores al 88 %.

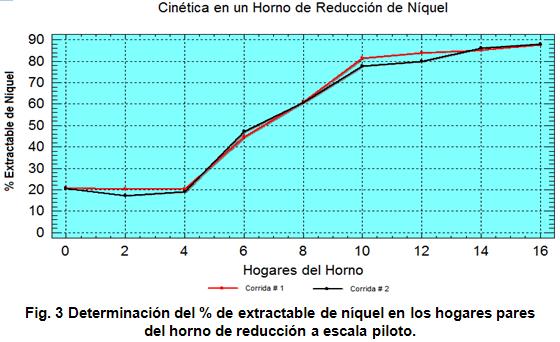

Determinación del comportamiento cinético del Horno de Reducción a escala de Planta Piloto

En la figura 3, se muestran los resultados de la determinación del % de extractable de Ni en los hogares pares del horno, de una mezcla de minerales niquelíferos, conformadas con los yacimientos de Camarioca Este, Yagrumaje Norte y Yagrumaje. En la misma puede observarse las tres zonas fundamentales presentes en este tipo de reactores. La primera zona (desde el hogar H-O hasta H-4), caracterizada por el calentamiento y la pérdida de agua del mineral, y en la que prácticamente no ocurre ninguna reducción. La segunda zona (desde el hogar H-5 hasta H-9), muestra un estado de reducción parcial y disociación parcial del mineral laterítico, alcanzando valores de extractable de níquel comprendidos entre el 30 y 70 % aproximadamente. La tercera zona (comprendida desde el hogar H-10 hasta H-16), caracterizada por una reducción muy alta, obteniéndose valores de extractable superiores al 80 %.

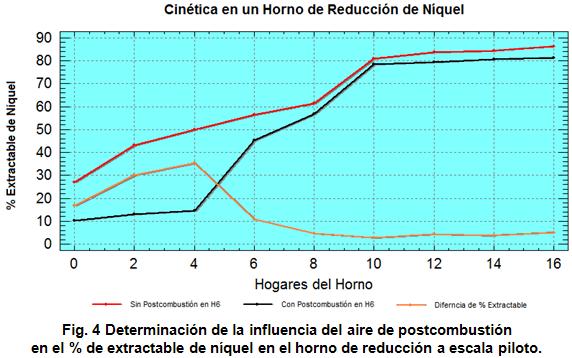

En la figura 4, se presentan los resultados obtenidos al evaluar la influencia que tiene la introducción del aire de postcombustión en el hogar H-6 del horno en el porcentaje de extractable de níquel para un mineral conformado por los yacimientos de Punta Gorda, Yagrumaje Norte y Yagrumaje Sur.

En ella puede apreciarse como el aire de postcombustión en el hogar H-6 influye negativamente en el porcentaje de extractable que puede ser obtenido en un horno de solera múltiple, existiendo la mayor diferencia en la zona comprendida por los hogares H-0 hasta H-6, que es la región donde la atmósfera reductora recibe una dilución por la entrada del aire al sistema. También puede observarse, como con la aplicación del aire de postcombustión, se pierde alrededor de un 4 % de extractable de níquel, lo que equivale a dejar de ingresar en el país una suma considerable de USD/año.

Comportamiento de la Atmósfera Reductora dentro del Horno de Solera Múltiple a escala de Planta Piloto

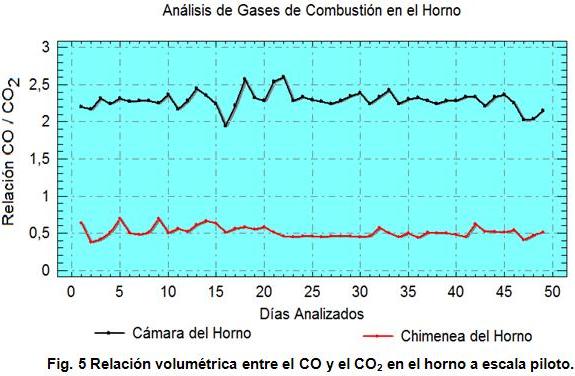

En la figura 5 se muestra la relación volumétrica que existe entre el monóxido de carbono y el dióxido de carbono, determinados por el análisis de Orsat en un período de 49 días, tomados en la chimenea y la cámara del horno.

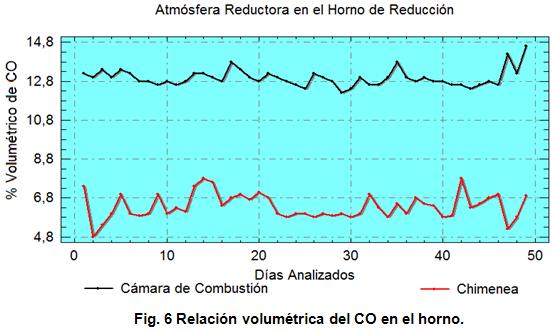

En ella puede apreciarse como en la cámara del horno la relación volumétrica entre el CO y el CO2 osciló con valores entre 2 y 2,5, mientras que en la chimenea se encontraba con valores entre 0,4 y 0,7. Este comportamiento es lógico, ya que muestra la disminución que sufre la atmósfera reductora del horno a medida que reacciona con el mineral laterítico en forma de óxido. La misma permite identificar que este tipo de hornos utiliza combustión incompleta, hecho que puede corroborarse por presentar valores elevados de CO en todo el equipo (valores de % volumétricos que oscilaron entre 12,5 y 14,6 en las cámaras del horno, y valores 4,8 a 7,8 en la chimenea del equipo). En la figura 6 se presenta el comportamiento presentado por el CO dentro del horno de reducción a escala de planta piloto durante el período de días evaluados en las cámaras y en la chimenea del reactor.

CONCLUSIONES

- El Horno de Reducción presentó un comportamiento de acuerdo al modelo de flujo no ideal, presentando el mineral laterítico un tiempo de residencia de 77,04 min.

- La determinación de los porcentajes de extractables de níquel en cada hogar par mostraron las tres zonas fundamentales que están presentes en este tipo de reactor.

- La introducción del aire de postcombustión en el hogar seis del horno ejerció una influencia negativa en el % de extractable de níquel, disminuyéndolo en un 4% aproximadamente.

- El tipo de combustión que presentó el horno fue incompleta, manteniendo valores de porcentajes volumétricos de CO que oscilaron entre 12,5 y 14,6 en las cámaras, y 4,8 a 7,8 en la chimenea del equipo.

NOMENCLATURA

H-O ..16: Número del hogar del horno a que se hace referencia.

CO: Monóxido de Carbono.

CO2 : Dióxido de Carbono.

O2 : Dioxígeno.

mL: mililitro, unidad de medida volumétrica.

°C: unidad de medida de temperatura.

Ca: Calcio, elemento metálico.

g/L: Gramos por litros, unidad de medida tomada para la concentración del calcio.

Ci-Co: Diferencia entre las concentraciones de calcio tomadas en el tiempo señalado y la concentración de calcio que presentaba el mineral laterítico.

ti : Tiempo en que fueron tomadas las muestras, horas o minutos.

kg: kilogramos, unidad de medida másica.

T: toneladas, unidad de medida másica.

Ni: elemento metálico níquel.

Fe: elemento metálico hierro.

Extrc. Ni: extractable de níquel, en %.

BIBLIOGRAFIA

1. ARIAS PÉREZ, Henry. "Evaluación de la extracciones de níquel y cobalto en el proceso de reducción cuando solo se muelen las partículas menores de 6.3 mm". Trabajo de Diploma en opción al título de Ingeniero Metalúrgico. Instituto Superior Minero-Metalúrgico Dr. Antonio Núñez Jiménez, Facultad de Metalurgia y Electromecánica, 2013.

2. MESTRE MESTRE, Carmen María."Impacto del beneficio de la mena en los procesos de molienda y hornos de reducción de la empresa Comandante Ernesto Che Guevara". Trabajo de Diploma en opción al título de Ingeniero Metalúrgico. Instituto Superior Minero-Metalúrgico Dr. Antonio Núñez Jiménez, Facultad de Metalurgia y Electromecánica, 2010.

3. SMITH MAUK, Joseph, GÓMEZ EROLES, Antonio. "Ingeniería de la cinética química". Compañía Editorial Continental, 1968, p. 317-349.

4. WALAS, Stanley. Chemical Process Equipment. Selection and Design, p. 556-561. 1990.

5. VIERA BERTRÁN, R., SOLER PÉREZ S. "Diseño y análisis de reactores químicos". Vol. Tomo III. 1991, Departamento de Procesos Químicos. ENPES. 593-694.

6. ALEPUZ LLANSANA, Hector and RAMÍREZ PÉREZ, Ibette. "Determinación del tiempo de residencia y su distribución en hornos de calcinación". Minería & Geología, 1998. Vol. 15, N°1: p. 61-67.

7. CHANG CARDONA, Antonio R., TERENCIO GUEVARA, Pedro Luis and GUERRA GONZALEZ, Yosbel. "Consideraciones sobre la determinación del tiempo de residencia de la pulpa en la lixiviación industrial del proceso "Caron" en la planta de Punta Gorda, Moa, Cuba". Tecnología Química, 2015. Vol. 35, N°1: p. 5-20.

8. CHANG CARDONA Antonio R., ARCE MOLINA Jorge and TOIRAC SUÁREZ María. "Modelos multivariables para predecir el extractable de níquel por la composición mineralógica de la mena tecnológica en el proceso Caron". Minería & Geología, 2005. Vol. 21, N°1: p. 1-32.

9. CHANG CARDONA, Antonio R., ROJAS PURÓN, Arturo L. and ARCE MOLINA, Jorge. "Influencia sobre el extractable de níquel de los minerales oxidados del yacimiento Punta Gorda" . Minería & Geología, 2014. Vol. 30, N°4: p. 70-88.

10. CHANG CARDONA, Antonio R., M.M. TOIRAC SUÁREZ, and ARCE-MOLINA, Jorge. "Modelos multivariables para predecir el extractable de níquel por la composición química de la mena tecnológica en el proceso Caron". Minería & Geología, 2006. Vol. 22 N°2: p.1-29.

11. RODRÍGUEZ SERRANO, Jorge Luis. "Manual de operaciones de la UBP Planta Hornos de Reducciónl". Informe inédito. Empresa Comandante Ernesto Che Guevara, 2007.

12. IZAGUIRRE ARÉVALO, Edmer Rodolfo. "Ahorro de combustible Fuel Oil 6 (Bunker) utilizado en calderas por medio de una mejora continua en la generación, distribución y uso del vapor en la industria de bebidas". Trabajo de Graduación en opción al título de Ingeniero Mecánico Industrial. Universidad de San Carlos de Guatemala, Facultad de Ingeniería, 2015.

13. URIETA AGUADO, Francisco. "Diseño y construcción de su sistema ORSAT modificado para el análisis de biogas" . Proyecto de Fin de Carrera. Universidad Carlos III de Madrid, Departamento de Ciencia e Ingeniería de los Materiales e Ingeniería Química, 2010.

14. LEGRÁ LEGRÁ, Angel. "Instrucción del puesto de trabajo para la brigada de análisis especiales". Informe inédito. Centro de Investigaciones del Níquel, Capitán Alberto Fernández Monte de Oca. Instrucción: UPP-IPT-24. 2011.

15. ALDANA SANCHEZ, Eugenio. "Sistema de gestión de la calidad: Instrucción del puesto de trabajo para operadores de la planta piloto". Informe inédito. Centro de Investigaciones del Níquel, Capitán Alberto Fernández Monte de Oca. Instrucción: UPP-IPT-07. 2013.

16. RAMÍREZ MENDOZA, M. "Modelación del proceso de postcombustión en un horno de reducción de níquel". Revista de Metalurgia, 2002. Vol. 38, N°2: p. 150-157.

Recibido: Noviembre 2016

Aprobado: Marzo 2017

Ing. Hugo Javier Angulo-Palma. Centro de Investigaciones del Níquel. Holguín. Cuba. hangulo@cil.moa.minem.cu