Mi SciELO

Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Tecnología Química

versión On-line ISSN 2224-6185

RTQ vol.38 no.3 Santiago de Cuba set.-dic. 2018

ARTICULO ORIGINAL

Identificación de riesgos en la Recapadora de Neumáticos Ramiro Blanco Torres de Santiago de Cuba

Risk Identification at the Ramiro Blanco Torres tire refurbishing Plant

Ing. Yumarci Frómeta Martinez, I MSc. Telvia Árias Lafargue II ; Ing. Rodislán González Veranes II ; Ing. Reinier Vázquez Hernández III .

I Empresa Gráfica Alfredo López, UEB Corrugado Santiago, Santiago de Cuba, Cuba; II Facultad de Ingeniería Química y Agronomía, Universidad de Oriente, Santiago de Cuba, Cuba III Facultad de Ingeniería Eléctrica, Universidad de Oriente, Santiago de Cuba, Cuba.

Resumen

La investigación se desarrolló en la Recapadora de Neumáticos Ramiro Blanco Torres de Santiago de Cuba. En la misma se identi f icaron como riesgos laborales los riesgos mecánicos, químicos, físicos, ergonómicos, de incendio y riesgos mayores, los cuales pueden generar severos daños a la salud de los trabajadores. Se identificaron 97 factores de riesgos siendo el área que más riesgos presenta la de producción, desde la cual se pueden expandir algunos daños generados por los riesgos existentes. Para la identificación de los riesgos se elaboró una matriz de identificación de riesgos además de un diagrama causa – efecto.

Palabras claves : riesgos, identificación de riesgos, riesgos laborales

Abstract

The investigation was developed in the Recapadora of Pneumatic Ramiro Blanco Torres of Santiago from Cuba. In the same one they were identified as labor risks the mechanical, chemical, physical, ergonomic risks, of fire and bigger risks, which can generate severe damages to the health of the workers. 97 factors of risks were identified being the area that more risks present that of production, from which you/they can expand some damages generated by the existent risks. For the identification of the risks a womb of identification of risks was elaborated besides a diagram it causes - effect.

Keywords : risks, identification of risks, labor risks

INTRODUCCION

En el sector productivo la mayor parte de las empresas tienen como prioridad la producción, tanto de sus bienes como de los servicios que estas ofrecen al mercado, sin embargo, algunas empresas dejan a un lado los recursos humanos que en ellas trabajan, pasando por alto en muchos casos la seguridad que estos requieren o necesitan.

El riesgo no puede determinarse con exactitud, pero sí estimarse con suficiente aproximación [2]. Son múltiples los agentes específicos que entrañan riesgos de accidentes y enfermedad ocupacional. Los mismos implican que los riesgos puedan clasificarse como : físico, mecánico, químico, biológico, ergonómico, psicosociales, medioambientales y de accidentes mayores [7,8].

Toda empresa debe desarrollar un ambiente de trabajo seguro y saludable a sus t rabajadores, que garantice su salud, integridad, seguridad, higiene y bienestar; as í como la prevención y disminución de los r i esgos laborales a que e stán expuestos durante sus actividades de trabajo, siendo la identificación de los factores de riesgos el primer aspecto a tener en cuenta.

La Unidad Empresarial de Base (UEB) de Recape Ramiro Blanco Torres no ha identificado todos los riesgos eventuales que tienen sus líneas de producción y a las cuales se encuentran expuestos los trabajadores, siendo esto imprescindible si se desea contar con toda la seguridad necesaria para garantizar un trabajo óptimo y asegurar la integridad física de las personas que en ella laboran. La identificación de los riesgos por puestos de trabajo y en las actividades de los operadores, es uno de los elementos bases para poder gestionar y administrar los riesgos de seguridad y salud en el trabajo asociados a la actividad que se realiza, implantar una cultura de seguridad y salud en los trabajadores y de esta forma valorar las condiciones de trabajo y la prevención de riesgos de tipo ocupacional, en favor del bienestar físico, mental y social de los trabajadores, potenciando así el crecimiento económico y la productividad de la empresa.

El trabajo tiene como objetivo, identificar los principales riesgos a los que están expuestos los trabajadores del área operativa de la Recapadora de Neumáticos Ramiro Blanco .

MATERIALES Y MÉTODOS

El proyecto fue de tipo observativo - descriptivo ya que el mismo describe los riesgos que existen actualmente en la Recapadora de Neumáticos. Para llevarlo a cabo, previamente se planificaron y definieron los elementos a evaluar, los cuales son: las diferentes áreas de la fábrica y las actividades que realizan los trabajadores dentro de las mismas.

Para la identificación de los riesgos se tuvieron en cuenta los aspectos que se relacionan a continuación:

• Observación directa en los puestos de trabajo antes y durante el tiempo en que se efectúan las tareas.

• Determinación de los factores peligrosos.

• Determinación del número de trabajadores expuestos a los riesgos.

El desarrollo de este trabajo, se basó en el levantamiento de toda la información disponible que poseía la fábrica, inspecciones a las áreas y puestos de trabajo teniendo en cuenta los procedimientos de trabajo y las actividades rutinarias para, de esta manera, poder identificar los riesgos. La recolección de los datos se realizó en visitas realizadas a los puestos de trabajo durante un día normal de producción. Se realizó una matriz de identificación de riesgos donde se levantaron todos los datos específicos referidos a todos los riesgos a los que se encuentran expuestos los trabajadores [1].

Presentación General de la Empresa.

Localización y Ubicación Geográfica.

La Unidad Empresarial de Base (UEB) de recape Ramiro Blanco Torres se encuentra ubicada en una zona al Noreste de la ciudad de Santiago de Cuba, limita al Norte con Talleres del Oriente, al Este con transporte del Ministerio del Interior, al Sur con la Avenida Juan Gualberto Gómez y al Oeste con la UBE Producciones Varias de RETOMED.

La planta cuenta con una extensión territorial de 9 388.98 m 2 . Se encuentra enclavada en una zona densamente poblada. La instalación se inserta en un ecosistema eminentemente antrópico, caracterizado por un desarrollo urbanístico, que ha incidido en la modificación de las condiciones naturales. El clima es cálido, predominan los vientos del sureste, no existe gran vegetación ni cultivos cercanos. En general la instalación posee buenas comunicaciones telefónicas y viales. Cuenta con un edificio principal de mampostería y superficie de cristal, debajo de la misma se ubican las áreas de producción, laboratorio, nevera, almacenes, taquillas y oficinas; aledaño al edificio principal se encuentran las áreas de maquinado, caldera y almacenamiento [3].

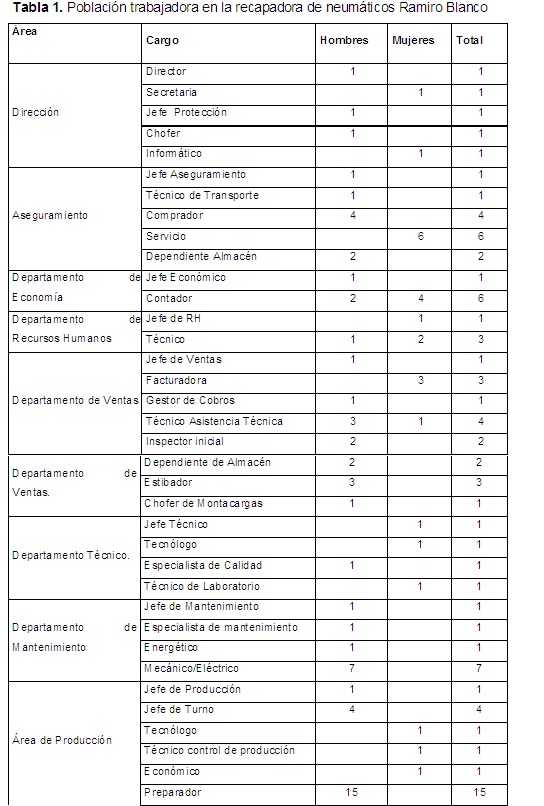

Población Trabajadora y Muestra

El estudio identificación y evaluación de riesgos laborales, se realizará en base a la población trabajadora de la fábrica recapadora, considerando primordialmente las áreas de producción, almacenes y mantenimiento, donde laboran cerca de 57 trabajadores, quienes realizan la mayoría de las actividades de mano de obra directa y por consiguiente representan el 67% de la población trabajadora, la cual se detalla en el tabla 1.

Actividades de la Empresa.

La recapadora de neumáticos se dedica a las actividades productivas de recape de neumáticos en frío y en caliente, según la demanda de los clientes, además de las reparaciones de neumáticos y a la asistencia técnica a clientes.

Descripción del Proceso de Producción.

El proceso tecnológico de recapar un neumático independientemente de su tamaño, diseño o uso consiste en renovar su banda de rodamiento gastada por otra que, similar a la original, restituye al neumático sus condiciones de servicio.

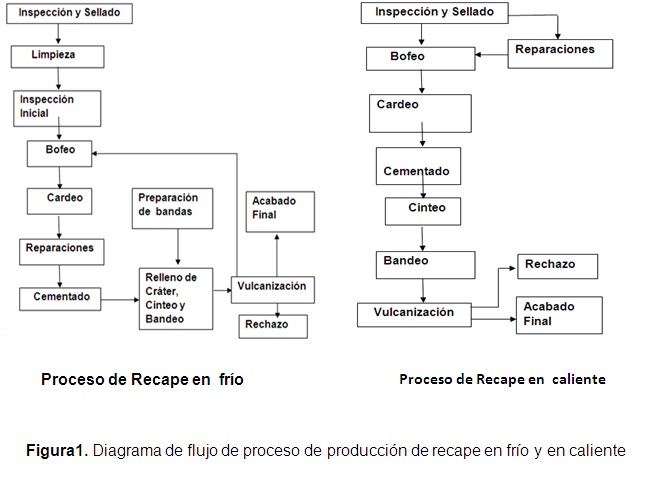

El proceso cuenta con una sala de compresores y una de calderas las cuales suministran el aire comprimido y el vapor necesario para realizar las distintas operaciones del proceso. Para lograr esto, se somete el casco a distintas etapas del proceso como las que se muestran en el diagrama de flujo de la figura 1.

Productos

- Neumático recapado en caliente.

- Neumático recapado en frío.

Antecedentes:

En el mundo entero se han presentado accidentes en industrias de este tipo debido a los múltiples riesgos a los que se encuentran expuestos los trabajadores. En el caso de estudio se han registrado varios incidentes, entre los más significativos se pueden mencionar:

• Pérdida de los dedos de la mano por aplastamiento.

• Desgarraduras en el abdomen, en los glúteos y antebrazos de varios trabajadores por el empleo inadecuado de los medios de protección en el trabajo durante la operación de bofeo.

• Quemaduras leves por contacto con equipos vulcanizadores y la pizarra eléctrica en mal estado.

• Se han presentado incendios en los silos de almacenamiento y en el mismo de generación del polvo de bofeo.

• En exámenes realizados a los trabajadores se han detectado que la mayoría tienen problemas de reforzamiento en los pulmones. Esto ha incidido en que muchos trabajadores han tenido que abandonar sus puestos de manera permanente por afectaciones severas a la salud.

• La mayoría de los certificados médicos que presentan los trabajadores del área de producción es debido a sacrolumbalgia.

Situación actual en Seguridad y Salud en el Trabajo

La empresa entrega ropa de trabajo y los correspondientes equipos de protección personal, pero no de forma integral; y los mismos no son usados constantemente.

Actualmente la fábrica dispone y exige las siguientes actividades:

• Política de Seguridad y Salud del trabajo.

• Manual de Seguridad y Salud del trabajo.

• Responsable de Seguridad y Salud en el Trabajo.

• Exámenes genéricos de salud.

• Sistema contra incendio.

• Señalética de seguridad y prevención.

• Registros de instrucción al personal nuevo.

• Registros de capacitación y entrenamiento.

• Registros de dotación de equipos de protección personal.

DISCUSIÓN Y ANÁLISIS .

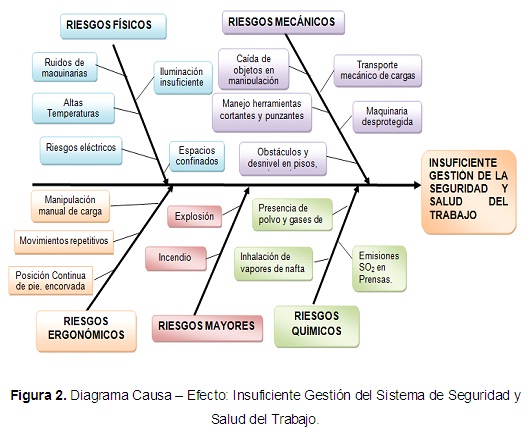

En el Diagrama Causa – Efecto que se muestra en la figura 2, se describen los factores de riesgos que pueden influir en posibles accidentes. El personal no conoce los riesgos a que está expuesto, lo que sumado al no uso de los equipos de protección personal, constituyen una de las causas más importantes que han generado las condiciones de riesgos en las que se encuentran laborando y que hacen de este diagrama un punto importante en el desarrollo de este proceso de identificación de riesgos.

En la tabla 1 se resumen los resultados de la matriz de riesgos realizada, donde se puede comprobar que las posibles causas de accidentes de trabajo y enfermedades ocupacionales se deben a los factores de riesgos físicos, mecánicos, químicos y ergonómicos. Además, existe una alta probabilidad de ocurrencia de explosiones e incendios [7]. Mientras la figura 3 muestra los factores de riesgos y su distribución por área de trabajo.

Tabla 1. Factores de riesgos identificados en cada área de trabajo

| Áreas | Factores de Riesgos | ||||||

| Físico | Químico | Mecánico | Ergonómico | Explosión e incendio | Total | Porcentaje | |

| Producción | 18 | 10 | 18 | 13 | 9 | 68 | 69.1 |

| Almacén | 2 | 1 | 3 | 1 | 1 | 8 | 8.2 |

| Mantenimiento | 5 | 1 | 2 | 1 | 1 | 10 | 10.3 |

| Laboratorio | 3 | 1 |

|

| 1 | 5 | 5.2 |

| Ventas | 2 |

| 3 | 2 |

| 7 | 7.2 |

| Total | 30 | 13 | 25 | 17 | 12 | 97 | 100 |

| Porcentaje | 30.9 | 13.4 | 25.8 | 17.5 | 12.4 | 100 |

|

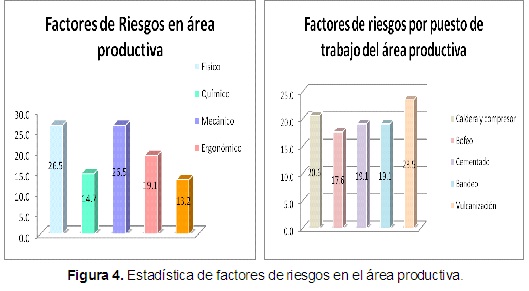

Como puede apreciase, el mayor porciento de factores de riesgos identificados se encuentra en el área productiva, siendo el factor de riesgo más significativo el físico seguido del mecánico, con un 30,9 y 25,8 % respectivamente. Esto es de esperarse debido a que la mayoría de las operaciones se realizan con maquinarias y con herramientas manuales y en condiciones de ruidos y altas temperaturas emanadas de estas mismas maquinarias, además de las condiciones inadecuadas de ventilación que presentan los talleres.

En la tabla 2 se muestran los factores de riesgos identificados en los distintos puestos de trabajo del área de producción, y en figura 4 las estadísticas correspondientes.

Tabla 2. Factores de riesgos identificados en cada puesto de trabajo del área productiva

| Áreas | Factores de Riesgos | ||||||

| Físico | Químico | Mecánico | Ergonómico | Explosión e incendio | Total | Porcentaje | |

| Caldera y compresor | 4 | 2 | 5 | 1 | 2 | 14 | 20.6 |

| Bofeo | 3 | 1 | 3 | 3 | 2 | 12 | 17.6 |

| Cementado | 3 | 2 | 3 | 3 | 2 | 13 | 19.1 |

| Bandeo | 3 | 2 | 3 | 3 | 2 | 13 | 19.1 |

| Vulcanización | 5 | 3 | 4 | 3 | 1 | 16 | 23.5 |

| Total | 18 | 10 | 18 | 13 | 9 | 68 | 100.0 |

| Porcentaje | 26.5 | 14.7 | 26.5 | 19.1 | 13.2 | 100.0 |

|

Se aprecia que los factores de riego físico y mecánico son los que más influyen con igual porciento de incidencia dentro del área productiva (26,5 %). En los puestos de trabajo, los factores muestran igual porciento de influencia (alrededor del 20 %) en cada uno de ellos.

Riesgo Físico

Los trabajadores de la planta de producción de recape en caliente, están expuestos a una gran cantidad de ruido provenientes del silo, de las máquinas bofeadoras, las prensas y el drenaje de las tuberías de aire comprimido, así como los provenientes de las bombas de agua de refrigeración, sobre todo por la falta de cultura de uso de los equipos de protección auditiva. El ruido y las vibraciones frecuentes producidas por estas fuentes emisoras pueden ser en ciertas medidas perjudiciales para la salud de los trabajadores [3]. Por esta razón, sería conveniente realizar mediciones de ruido en esta área de trabajo ; además de ejecutar acciones preventivas tendientes a mitigar este riesg o ; como es la adquisici ó n de equipos de protección auditiva además de la capacitación y evaluación médica de los trabajadores expuestos.

En las dos plantas de producción los trabajadores se encuentran sometidos a altas temperaturas, provenientes fundamentalmente de los equipos vulcanizadores (autoclaves y prensas) que trabajan a altas temperaturas (130 y 140 o C). Esta situación se agrava por el hecho de que ambos talleres no presentan ventilación natural y no poseen extractores de aire que permitan la evacuación del calor, lo que combinado a la intensidad de las tareas asociadas al recape, provocan incomodidad y malestar en los trabajadores, así como aumento de la fatiga, pudiendo causar alteraciones de las conducta y afectar el rendimiento en las actividades productivas. [7]

Riesgo Químico

Los factores de riesgos químicos identificados en la matriz de identi f icación de riesgos, dio como resultado que el personal de los talleres de producción y el personal operativo técnico que realizan tareas de medición y control, están expuestos al polvo de bofeo (residuos de caucho y otros aditivos químicos) así como a los gases que se desprenden de esta operación. Por tal motivo, también es importante la realización de mediciones de la presencia de l polvo de bofeo y gases en las diferentes áreas de trabajo de la planta de producción. Y es que el polvo de bofeo entra en la clasificación de polvos finos y de baja densidad cuyas nubes permanecen en suspensión varios minutos pudiendo ocasionar afectaciones severas a la salud. [5,7, 9]

En el área de cementado de las dos plantas se inhalan los vapores de la nafta, así como en el área de bandeo del taller de recape en caliente y en el proceso de despacho de la nafta y del cemento. En este último caso se afectan además de los operarios, los jefes de brigada y el encargado del almacén de lubricantes.

De manera general la calidad del aire en el ambiente laboral se ve afectada, sobre todo en el taller de producción de recape en caliente, por la presencia de residuos de polvo y de fuertes olores producidos por la actividad de cementado y vulcanización de los neumáticos. Los gases que se desprenden (CO 2 , CO y SO 2 ) son originados por las prensas vulcanizadoras y las bofeadoras, estas últimas hacen que se desprendan estos gases en forma de humo con fuerte olor a caucho quemado. Este humo se expande por todo el taller, ya que el sistema de extracción se encuentra roto, causando malestar a los trabajadores [3].

Es importante que se diseñen acciones preventivas para mitigar este tipo de riesgo, como son la adquisición de equipos de protección personal, el funcionamiento de las cabinas de cementado incluyendo la capacitación respectiva y la evaluación médica de las personas expuestas a estos riesgos y así e vitar en f ermedades ocupacionales y proteger la salud de los trabajadores.

Las mediciones de las partículas de polvo de bofeo presentes en áreas de producción deberán ser realizadas por organismos debidamente acreditados y avaladas, que utilicen equipos de medición calibrado s y certi f icados, para de esta manera obtener un informe y registros de medición de riesgos confiables. En la industria se procesan 80 neumáticos por cada turno de trabajo como promedio.

Riesgo Ergonómico

Los factores de riesgos ergonómicos identificados afectan tanto al personal del área de producción como al de mantenimiento, de almacenamiento y área administrativ a y de venta de la fábrica. [7,8]

Los trabajadores del área productiva de recape en caliente realizan el traslado de los neumáticos en carretillas desde el área de cementado hacia la de bandeo y desde esta última hacia la de vulcanización, también cargan la materia prima desde el área de despacho en el taller hacia los diferentes puestos de trabajo. Los operarios de las prensas realizan constantes esfuerzos durante las operaciones de desembolsado y embolsado de los neumáticos, y el resto de los preparadores y ayudantes también se someten a esfuerzos durante la manipulación de los neumáticos.

Los operarios vulcanizadores del área de recape en frío y operarios de reparación seccional realizan las operaciones de colocación y extracción de los envelopes a los neumáticos y las de reparaciones en posición encorvada durante toda la jornada laboral. Por otra parte, debido a las características del proceso todo el personal que trabaja en los talleres de producción permanece de pie durante la jornada de trabajo.

Los estibadores rea l izan la estiba manual de los neumáticos recapados y de los cascos que llegan del área de producción y de los clientes en las diferentes áreas de almacenamiento y la estiba de los mismos al vehículo repartidor para la entrega a los clientes.

Los f actores de riesgos ergonómicos de mayor incidencia, son las posiciones f orzadas (pie, encorvada), movimientos repetitivos y levantamiento manual de cargas, que pueden generar lesiones o enfermedades ocupacionales como dolores de cuello y espalda, dorsalgias, lesiones a la columna y otras relacionadas al sistema musco esquelético, por lo que, si no se toman las medidas preventivas y correctivas del caso, pueden dar lugar a incapacidades tempo r ales o permanentes.

Riesgo Mecánico

Al realizar el análisis de los f actores de riesgos mecánicos identi f icados en la matriz de identi f icación de riesgos , se obtuvo como resultado que tanto el personal que labora en las plantas de producción, fundamentalmente en la de recape en caliente, así como el personal que labora en las áreas de almacén y mantenimiento está expuesto a di f erentes f actores de riesgos mecánicos que pudieran producir lesiones o accidentes graves . Por lo que es importante la implementación de un programa de mantenimiento preventivo y correctivo de las di f erentes maquinarias y equipos de trabajo, para de esta f orma evitar y prevenir accidentes de trabajo [7].

Riesgos de accidentes mayores

Todos los equipos utilizados en el proceso de recape trabajan con presión de aire, en la mayoría de los casos consideradas como altas presiones (valores comprendidos entre 202650 y 1621200 Pa), además de operar con altas temperaturas las prensas (140 0 C), los equipos de reparación seccional (140 0 C), y las autoclaves (110 0 C y 130 0 C), lo que encierra riesgos de explosión e incendio. También hay que considerar que el polvo que se obtiene de la etapa de bofeo es altamente inflamable, por lo que en este puesto de trabajo existe también alto riesgo de incendio y por consiguiente en los silos de almacenamiento de este polvo. De igual modo, la nafta y el cemento que se utilizan en la etapa de cementado y acabado final de los neumáticos también son considerados como altamente inflamables.

Por otra parte, la distribución de las áreas de la fábrica no es la más adecuada lo que constituye un agravante para los riesgos ya existentes en la planta. En este sentido es posible citar varios ejemplos:

• La unión de la caldera, junto a la pizarra eléctrica y la sala de compresores.

• La cercanía del almacén de productos inflamables a las oficinas del edificio central.

• La cercanía del tanque de combustible al área de cocina y comedor.

La mayor peligrosidad se encuentra en la sala de máquinas, lugar donde se encuentran la pizarra eléctrica, el compresor y la caldera, la cual utiliza fuel oíl como combustible, en el puesto de bofeo del taller de recape en caliente y en los silos de almacenamiento del polvo de bofeo [4,6].

CONCLUSIONES

• La matriz de identificación de riesgos elaborada, demostró que en la recapadora de neumáticos los riesgos laborales a considerar son los mecánicos, químicos, físicos, ergonómicos y riesgos mayores, siendo los más significativos los factores físicos y mecánicos, con un 30,9 %y 25,8 % respectivamente.

• Se identificaron 97 factores de riesgos siendo el área que más riesgos presenta la de producción con un total de 67 para un 69,1%, desde la cual se pueden expandir algunos daños generados por los riesgos existentes.

BIBLIOGRAFÍA

1. ASANSA, J. Elaboración de la matriz de Riesgos Laborales en la Empresa PROYECPLAST CÍA.LTDA. Tesis de grado previa a la obtención del título de Ingeniero Industrial. Mèxico. 2014.

2. CAMEJO GINEBRA, J.J. and M. Alfonso González. Seguridad Industrial Aspectos Básicos en Ingeniería Química, Instituto Superior Politécnico, Jose Antonio Hechevarría: La Habana: 2014.

3. Diagnóstico Ambiental Inicial de la UEB de Recape Ramiro Blanco Torres. INTERMAR. 2011

4. Manual de Seguridad y Salud del trabajo de la UEB de Recape Ramiro Blanco Torres

5. Instituto Nacional de Seguridad e Higiene en el Trabajo. Agentes químicos: evaluación cualitativa y simplifcada del riesgo por inhalación (II). Modelo COSHH Essentials. NTP: 936. España: Centro Nacional de Condiciones de Trabajo, 2010.

6. Plan de Reducción de Desastres ante todo tipo de Riesgos de UEB de Recape Ramiro Blanco

7. Riesgos. disponible en www.utm.edu.ec/unidadriesgos/documentos/resolucioncd333.pdf c onsultado en marzo del 2016

8. Riesgos Laborales disponible en www.wilsoft-la.com/.../35-los-distintos-tipos-de-riesgos-laborales.html , consultado en marzo del 2016

9. VENEGAS MATA, Elizabeth; Calidad del aire y sus efectos en la salud humana Revista Éxito Empresarial Nº. 149, 2010 publicación periódica de CEGESTI. pág 1-5.

Recibido: Marzo 2018

Aprobado:Julio 2018

Ing. Yumarci Frómeta Martinez. Empresa Gráfica Alfredo López, UEB Corrugado Santiago