Mi SciELO

Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Tecnología Química

versión On-line ISSN 2224-6185

RTQ vol.38 no.3 Santiago de Cuba set.-dic. 2018

ARTICULO ORIGINAL

Efecto de la sustitución del petróleo aditivo por carbón bituminoso en el proceso de reducción de lateritas

Effect of substitution of additive oil with bituminous coal in the process of reducing laterites

MSc. Hugo Javier Angulo-Palma 1 , Ing. Angel Legrá-Legrá 1 , DrC. Carlos Hernández-Pedrera 2 , Ing. Alisa Lamorú-Urgellés 1 , Ing. Junior Ramón Vega-Cala 1

1 Ce n tro d e I n v e sti g a cio ne s d e l Ní q ue l. Moa- H o l g u í n . Cu b a. 2 Universidad de Oriente, Facultad de Ingeniería Química y Agronomía. Santiago de Cuba. Cuba hangulo@ci l.moa.minem.cu ,

Resumen

Debido a la urgente necesidad que tiene Cuba de extraer el níquel y el cobalto presente en los minerales lateríticos del municipio de Moa en la provincia de Holguín a partir del proceso metalúrgico conocido como Tecnología Caron, se investigó el efecto que tiene la sustitución del petróleo utilizado como aditivo en los Hornos de Reducción del tipo Herreshoff por carbón bituminoso a escala de banco, logrando disminuir sus costos de producción y aumentado o manteniendo la eficiencia de extracción. En ella se comprobó, empleando un horno de botella para reducir el mineral y un banco de reactores para lixiviar la pulpa amoniacal, que al utilizar a partir de un 4% de carbón bituminoso se logra sustituir al petróleo sin que se afecten las extracciones de níquel y cobalto. La sustitución del petróleo aditivo por el carbón bituminoso fue preliminarmente factible desde el punto de vista económico ahorrándose alrededor de 23,55 millones de USD/a al utilizar un 4% de carbón bituminoso, y de 52,91 millones de USD/a al emplear un 5% de carbón bituminoso.

Palabras claves: Aditivos en hornos de reducción, petróleo y carbón bituminoso, extracciones de níquel y cobalto, ahorro económico.

Abstract

Due the urgent need that Cuba has to extract the nickel and cobalt present in the lateritic minerals of the municipality of Moa in the province of Holguin from the metallurgical process known as Caron Technology, managing to reduce their production costs and increasing or maintaining the extraction efficiency, the effect of substitution of oil used as an additive in the Herreshoff type reduction furnaces by bank-level bituminous coal was investigated. In it was proven, using a bottle furnace to reduce the mineral and a bank of reactors to leach the ammonia pulp, that when using from 4% of bituminous coal it is possible to replace the oil without affecting the nickel and cobalt extractions. The replacement of additive oil with bituminous coal was preliminarily feasible from the economic point of view, saving around 23,55 millions USD/a using 4% bituminous coal, and 52,91 millions USD/a using 5% bituminous coal.

K e y w ord s: Additives in reduction ovens, oil and bituminous coal, nickel and cobalt extractions, economic savings.

INTRODUCCION

La empresa productora de níquel y cobalto ``Comandante Ernesto Che Guevara´´ (ECG) constituye una de las fuentes de ingreso más importante con que cuenta Cuba. [1] Entre los procesos básicos que componen la cadena productiva se encuentra la reducción química, teniendo incidencias significativas en sus índices técnico económico, pues resulta determinante en los valores que se logran de eficiencia metalúrgica y consumo energético. [2-4 ]

El equipo fundamental utilizado para reducir el mineral laterítico en forma de óxido es conocido con el nombre Horno de Reducción del t ipo ¨ N ich o ls - He r re s ho ff ¨ . Estos se caracterizan por tener 17 hogares enumerados de arriba hacia abajo desde el 0 hasta el 16, encerrados en un cilindro metálico, revestido interiormente por un material refractario, donde el mineral es introducido desde el hogar 0 y comienza a descender a medida que se pone en contacto con los gases reductores a contracorriente, lográndose que el mineral se seque, caliente y reduzca adecuadamente. Con este fin, el horno tiene cámaras de combustión que generan calor y enriquecen la atmósfera reductora, logrando en su interior que ocurran reacciones que garantizan temperaturas de 1350 ºC a 1420 °C. Junto con el mineral se introduce directamente petróleo, en proporción de 2,5% en peso, siendo esta última la fuente fundamental que aporta la atmósfera reductora rica en CO e H 2 . [5-9 ]

Se demostró que este tipo de hornos se corresponde al modelo de flujo no ideal con un tiempo de residencia que oscila de 70 a 77 minutos, donde en los primeros hogares (H-0/H-4) el mineral sufre un proceso de deshidratación y calentamiento, siguiéndole una zona de transición (reducción parcial y disociación H-5/H-9), mientras que la reducción fuerte comienza en el hogar 10. [10 ]

Las investigaciones realizadas en la tecnología Caron muestran que la planta de Hornos de Reducción consume el 14% de toda la energía demandada por la tecnología carbonato-amoniacal, siendo el petróleo tecnológico un elemento determinante en este aspecto, por lo que cualquier acción que conlleve a disminuir su consumo incitará a la disminución de sus costos de producción. [11,12 ]

En el contexto actual del mercado, de manera general, los precios de los metales se han deprimido y el níquel no es la excepción. [13 ] Por otro lado, el precio del petróleo tiene la tendencia al incremento en más de 300 USD/t; por lo que los productores están obligados al incremento de eficiencia o disminución de los costos de producción. Una de las alternativas que puede permitir la disminución de los costos de producción en la empresa ECG, es la de sustituir el petróleo tecnológico utilizado en los Hornos de Reducción como aditivo por el carbón bituminoso, basado en la diferencia de precios que existe entre cada uno de estos combustibles. [14,15 ]

Partiendo de esto se propone la siguiente investigación que tiene como objetivo general determinar el efecto que tiene la sustitución del petróleo tecnológico utilizado como aditivo en el proceso de reducción del mineral laterítico por el carbón bituminoso, en las extracciones de níquel y cobalto a escala de banco.

M ATE RI A L ES Y M ÉT O D O S

Esta in v e sti g a ción se re a l i z ó e n las instalaciones para reducir y lixiviar el mineral laterítico del C e n t r o d e I n v e s ti ga c i o n e s d e l N í q ue l , C a p i t á n A l b e r t o Fe r n á nd e z Mo n t e s d e O c a ( C E DI N I Q ) . Los resultados obtenidos en ella fueron procesados con la ayuda del software STATGRAPHICS Centurión XV y el Microsoft Excel, para la realización de los gráficos y el análisis de los resultados logrados, u til i z a nd o l o s si g u i e n t e s ma t e r i a l e s y m é t o d o s :

M a ter ia l e s Utili z a do s

• Mineral laterítico: El mineral laterítico utilizado en esta investigación corresponde a los minerales que existen en los yacimientos Camarioca Este, Yagrumaje Norte y Yagrumaje Sur en la zona norte de la provincia de Holguín en una proporción de (47,53; 36,72 y 15,74) % másico respectivamente. Este formaba parte de una muestra tecnológica previamente homogenizada, secada y triturada de acuerdo a los requerimientos exigidos por la empresa (grado de homogenización mayor que el 80%, humedad menor o igual a 5,0% y un tamaño de partícula menor que 50 mm. En la tabla 1 se muestra la composición química promedio de los elementos fundamentales presentes en el mismo.

Tabla 1 . Composición química de los elementos fundamentales del mineral laterítico utilizado

| Elementos | Ni | Co | Fe | MgO | SiO 2 | Al 2 O 3 |

| % en masa | 1,153 | 0,102 | 42,113 | 4,442 | 7,822 | 8,580 |

• Petróleo tecnológico: El petróleo tecnológico que se empleó para realizar los experimentos presenta características similares, al utilizado en los hornos de reducción de la empresa ECG. En la tabla 2 se muestra sus características principales.

Tabla 2 . Características fundamentales del petróleo tecnológico utilizado

| Índices | Unidad | Método Analítico | Certificación Laboratorio Químico |

| Viscosidad a 50 °C | CSTOK | D-445 | 696,80 |

| Viscosidad a 80 °C | CS TOK |

| 158,08 |

| Densidad API |

| D-1298 | 14,80 |

| Punto Inflamación | °C | D-93 | 122,50 |

| Carbón Conradson | % | D-189 | 8,60 |

| Cenizas | % | D-382 | 0,06 |

| Agua | % | D-95 | 2,00 |

| Azufre | % | D-197 | 3,09 |

| Asfaltenos | % | D-1548 | 5,89 |

| Valor Calórico | kcal/kg | D-4698 | 9938,74 |

• Licor carbonato amoniacal fuerte: Se caracteriza por ser incoloro, siendo muy tóxico al ponerse en contacto con las mucosas presentes en el ser humano. Este se caracteriza por tener una densidad que oscila entre (1,02 y 1,03) t/m 3 . En la tabla 3 se presentan sus características más importantes.

Tabla 3 . Principales características del licor carbonato amoniacal fuerte

| Compuestos | % másico | Propiedades | Unidad | Rango |

| NH 3 | 13,0-14,0 | Temperatura | °C | 30,0-40,0 |

| CO 2 | 6,0-7,0 | pH | - | 8,0-9,0 |

| H 2 O | 79,0-81,0 | V iscosidad | cP | ~1,0-1,1 |

• Carbón bituminoso: El carbón bituminoso utilizado en la investigación fue obtenido en la Unidad de Proyectos de Nicaro perteneciente al Centro de Investigaciones del Níquel con una humedad y granulometría similar a la que presentaba el mineral laterítico. La misma corresponde a las muestras que fueron utilizadas en las pruebas de banco para el Proyecto Ferroníquel, mostrándose sus características principales en la tabla 4.

Tabla 4 . Características fundamentales del carbón bituminoso utilizado

| Parámetro | U/M | Valor |

| Carbono total | % | 73,00 |

| Carbono fijo | % | 52,13 |

| Ceniza | % | 9,35 |

| Humedad | % | 5,56 |

| Azufre | % | 0,58 |

| Materia volátil | % | 37,72 |

| Densidad | t/m 3 | 0,91 |

| Capacidad calorífica* | MJ/kg | 28,00 |

Técnica analítica utilizada

En esta investigación se utilizó la técnica de absorción atómica con el objetivo de determinar el contenido de los elementos químicos presentes en las muestras, ya que permite determinar con una alta confiabilidad, los contenidos de los siguientes elementos: hierro, níquel, cobalto, magnesio, y otros metales.

Car ac ter í s tic a s d e l os equipos utilizados

• Horno mufla, (figura 1). El horno mufla utilizado en esta investigación es de procedencia alemana, con un rango de temperatura de 30°C a 1200°C. El motor que tiene acoplado tiene una potencia de 2,8 kW, una tensión de 220 V y una frecuencia de 60 Hz. El peso del equipo es de 30 kg, y su cámara interior posee un revestimiento por óxido de silicio. Sus principales dimensiones se muestran en la tabla 5.

Tabla 5. Dimensiones del Horno mufla

| Cámaras | Largo (mm) | Alto (mm) | Ancho (mm) |

| Interior | 300 | 95 | 550 |

| Exterior | 550 | 350 | 550 |

• Reactor de Lixiviación, (figura 2). Los reactores utilizados para lixiviar se caracterizan por tener una capacidad de cuatro litros y un alto de 241 mm. A estos se le acopla un sistema de agitación mecánica con velocidad de rotación en el rango de 400 rpm a 460 rpm.

Metodología utilizada

• Reducción del mineral laterítico en el horno de botella a escala de banco.

• Moler el mineral laterítico y el carbón bituminoso homogenizados que se utilizaran para realizar los experimentos hasta que presenten una granulometría de 0,074 mm para un porcentaje del (86-88) % de todo el material.

• Introducir y mezclar 145,0 g de la mezcla a reducir, según las proporciones establecidas, con 2,9 g de petróleo (combustible que simula el efecto de las cámaras en los hornos de reducción) en las botellas del horno de reducción a escala de banco.

• Conectar la mufla y prefijar la temperatura a 250 o C.

• Introducir las dos botellas con la mezcla descrita en el paso 2 en la estufa con temperatura de 250 oC durante cinco minutos , comenzando a poner en operación, en este momento, el mecanismo motriz y a tomar las lecturas de temperaturas a intervalos de 5 minutos.

• Prefijar la temperatura de la mufla a 80 0 o C, y comenzar a aumentar la temperatura hasta llegar a 5 5 0 o C, en que se procede a desconectar una resistencia . Al llegar la temperatura de las botellas a 75 0 o C, se desconecta la otra resistencia y se apaga el mecanismo motriz .

• Sacar las botellas de la mufla añadiendo argón a razón de 5 L / minutos, para llevar acabo el proceso de desacople de las botellas de la mufla y el mecanismo de transmisión .

• Sacar las botellas de la mufla e introducir en la cesta durante 20 minutos sin interrumpir la adición del gas inerte .

• Añadir agua corriente para su en friamiento durante 2 horas.

• Lixiviación y lavado del mineral reducido a escala de banco.

• Tomar un recipiente de 250 mL, purgándolo con Argón.

• Añadir al recipiente purgado 200 mL de una solución carbonato amoniacal con una concentración de amoníaco en el rango de (80 a 85) g/L.

• Pesar una masa de mineral resultante de la metodología anterior d e (7 0 a 8 0) g pa r a a ñ ad i r la a l recipiente de 250 mL , d e jando s u f ici en t e m ue s t ra de mineral reducido p a r a r ea li z a r los aná lisis d e m etá lic o s.

• Introducir la mezcla formada en el paso 3 a l r ea c t o r de lixiviación, a gr e g ándole e l r e s t o d el licor con c on c e n t r a ci ó n de amoníaco de ( 8 0 a 8 3) g/L hasta llevarlo a una relación líquido/ sólido de 10 a 1.

• Agitar la mezcla con relación líquido/sólido de 10 a 1 durante dos horas.

• Filtrar al vacío la mezcla agitada con relación líquido/sólido de 10 a 1, lavándola con 200 mL de soluciones carbonato amoniacales al (7 y 3) % y con agua destilada respectivamente.

• Secar el sólido filtrado en la estufa a 150 °C durante un tiempo de dos horas.

• Enfriar el sólido seco hasta que alcance la temperatura ambiente.

• Triturar el sólido a temperatura ambiente hasta que toda la muestra presente una granulometría menor de 0,150 mm.

• Envasar en cartuchos previamente codificados la muestra tamizada.

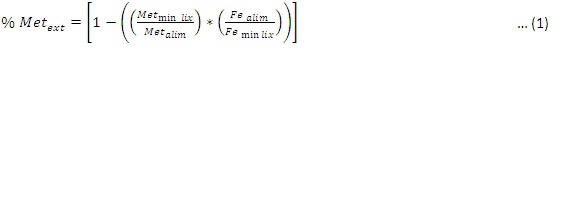

• Determinar las extracciones de los elementos de interés a partir de la ecuación 1.

Donde:

% Met ext es el % de extractable del metal bajo análisis (Ni o Co).

Met min lix es el % del contenido del metal bajo análisis (Ni o Co) en el mineral luego del proceso de lixiviación

Met alim es el % del contenido del elemento analizado (Ni o Co) en el mineral que se alimenta a los hornos de reducción.

Fe alim es el % del contenido de hierro presente el mineral que se alimenta a los hornos de reducción.

Fe min lix es el % del contenido de hierro presente en el mineral luego del proceso de lixiviación.

ANÁLISIS DE RESULTADOS

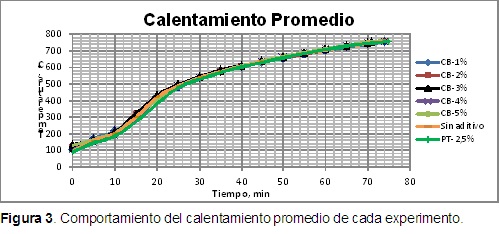

Comportamiento del calentamiento de las botellas con los experimentos

En la figura 3 se muestra el comportamiento promedio presentado por el calentamiento de cada uno de los experimentos en función del tiempo. A juzgar por el comportamiento presentado para cada uno de ellos, se puede llegar a la conclusión de que todos los experimentos se realizaron manteniendo un perfil térmico similar. En ella se puede apreciar como en ellos se cumplieron los parámetros exigidos por este tipo de reactor [6, 10 ], manteniendo el aumento gradual de la temperatura, con un tiempo de residencia que osciló en el rango de (71 a 74) minutos.

Efecto de sustituir el petróleo aditivo por el carbón bituminoso en el proceso de reducción química

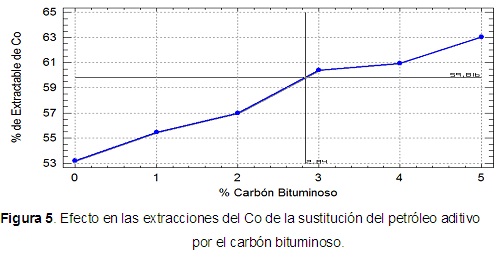

En las figuras 4 y 5 se ilustra el efecto que tiene la sustitución del petróleo por el carbón bituminoso en el comportamiento de las extracciones de Ni y Co respectivamente. En ellas se puede observar como a medida que aumenta el porcentaje del carbón bituminoso tienden a incrementarse los extractables de Ni y Co

Por el comportamiento presentado en los extractables del Ni, en la figura 4, se puede llegar a la conclusión de que adicionando un 4 % de carbón bituminoso como aditivo en los hornos de reducción es posible sustituir la relación de mezcla de petróleo tecnológico y mineral laterítico utilizado en la industria (punto localizado en la figura 4).

En el caso del comportamiento presentado por el extractable del Co, figura 5, se puede concluir que utilizando un 3 % de carbón bituminoso se puede sustituir la cantidad de petróleo tecnológico utilizado como aditivo en la ECG, logrando un ligero incremento del mismo.

A partir de la opción ``Optimizar Respuesta´´ del software estadístico STATGRAPHICS Centurión XV, se puede obtener la relación de mezcla de carbón y mineral laterítico óptima, que sustituye al petróleo tecnológico empleado como aditivo. En la tabla 6 se muestran los resultados obtenidos.

Tabla 6 . Relación de mezcla de carbón bituminoso y mineral laterítico óptima que sustituye el petróleo tecnológico utilizado como aditivo

|

| Mantener Extractable Ni en 86,81 % | Mantener Extractable Co en 59,82 % | ||||

| Factor | Bajo | Alto | Óptimo | Bajo | Alto | Óptimo |

|

|

| % |

|

| % |

|

| CB | 1,00 | 5,00 | 4,02 | 1,00 | 5,00 | 3,24 |

| ML | 95,00 | 99,00 | 95,98 | 95,00 | 99,00 | 96,76 |

En la tabla 6 se puede apreciar como la relación de mezcla óptima que sustituye el petróleo tecnológico, para mantener el % del extractable de Ni, es de 4,02% de carbón bituminoso y 95,98% de mineral laterítico, mientras que para el caso del % del extractable de Co fue una relación de 3,24 % para el carbón bituminoso y 96,76% para las lateritas evaluadas.

Como se puede apreciar las relaciones óptimas obtenidas para las extracciones de Ni y Co son muy cercanas a las obtenidas de manera gráfica en las figuras 4 y 5 (puntos localizados en los gráficos), por lo que permiten corroborar los resultados logrados de que a partir del 4% de carbón bituminoso se logra sustituir el petróleo tecnológico utilizado como aditivo en los horno de reducción.

Evaluación económica preliminar de la sustitución del petróleo aditivo por el carbón bituminoso

La evaluación económica preliminar de la sustitución del petróleo por el carbón se realiza a partir de los resultados obtenidos, teniendo en cuenta las consideraciones correspondientes a los datos de diseño de la ECG. [ 16 ] A continuación, se resumen las consideraciones fundamentales:

• Flujo de mineral a procesar: 3 626 640 t/a.

• Cantidad petróleo utilizado como aditivo: 90 666 t/a.

• Cantidad de carbón bituminoso utilizado como aditivo en proporción de 4,0%; y 5,0 %: 145 066 y 181 332 t/a respectivamente.

• Factor de contracción para el mineral reducido: 0,86

• Flujo de mineral reducido (F MR ): 3 118 910 t/a.

• Ley de Ni en el mineral (%Ni): 1,17 % másico.

• Ley de Co en el mineral (%Co): 0,11 % másico.

• Extractable de Ni y Co (%Ext. Ni y % Ext. Co ): Depende de los resultados obtenidos en cada experimento.

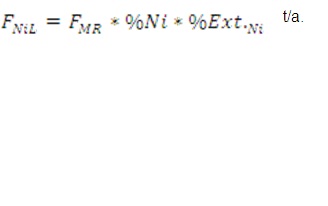

• Flujo de Ni a lixiviar (F NiL ):

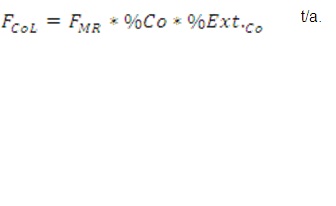

• Flujo de Co a lixiviar (F CoL ):

• Extracción del Ni en la planta de Lixiviación y Lavado (Ext. Ni LXL ): 96%

• Extracción del Co en la planta de Lixiviación y Lavado (Ext. Co LXL ): 70%

• Extracciones del Ni y Co en la planta de Calcinación y Sinter (Ext. Met CS ): 99%

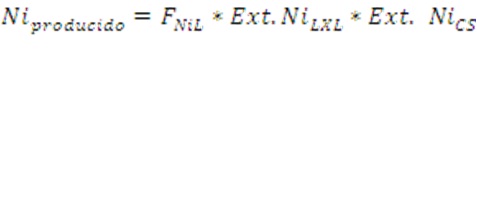

• Cantidad de Ni producido (Ni Producido ): t/a.

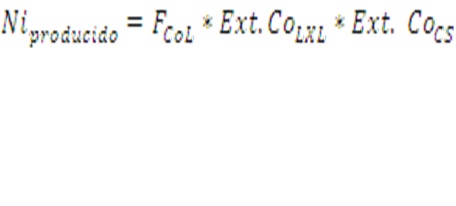

• Cantidad de Co producido: t/a.

• Precio del Ni en el mercado [ 13 ] : 11 234 USD/t.

• Precio del Co en el mercado [ 13 ] : 64 342 USD/t.

• Costo del carbón bituminoso [ 14 ] : 79,20 USD/t.

• Costo del petróleo tecnológico [ 15 ] : 360,40 USD/t.

En la tabla 7 se muestra los resultados de la evaluación económica preliminar para las relaciones de mezclas que brindaron los mejores resultados (4,0 y 5,0) % de carbón bituminoso, y para la mezcla con petróleo utilizada por la ECG.

En ella se puede apreciar como por concepto de cambiar el tipo de aditivo en el horno de reducción se pueden ahorrar alrededor de 21,19 millones de USD al año al utilizar un 4% de carbón, y de aproximadamente 18,31 millones de USD al año al utilizar un 5% de carbón como aditivo.

Tabla 7 . Evaluación económica preliminar

| Mezcla | PT-2,5% + Mineral | CB 4% + Mineral | CB 5% + Mineral |

| Ni Producido , t/a | 30 107 | 30 138 | 30 565 |

| Co Producido ,t/a | 1 442 | 1 449 | 1 499 |

| Venta Ni , USD/a | 338 220 061 | 338 570 710 | 343 362 907 |

| Venta Co ,USD/a | 1 937 133 272 | 1 939 141 588 | 1 966 588 587 |

| Aditivo , t/a | 90 666 | 145 066 | 181 332 |

| Costo aditivo , USD/a | 32 676 026 | 11 489 196 | 14 361 494 |

| Ganancia * , USD/a | 2 242 677 306 | 2 266 223 103 | 2 295 590 000 |

| Incremento ** , USD/a | - | 23 545 796 | 52 912 693 |

* Ganancia=Venta-Costo ** Incremento=Ganancia mezcla con CB - Ganancia mezcla con PT

Por los resultados obtenidos se puede llegar a la conclusión de que la sustitución del petróleo aditivo por carbón bituminoso en cantidades del 4% o 5% en peso es pre-factible desde el punto de vista económico.

De acuerdo a los resultados logrados se puede afirmar que con la sustitución se logran ahorrar por concepto del aumento del % de extractable Ni y Co, alrededor de 2,36 millones USD/a al utilizar un 4% de carbón bituminoso y 34,60 millones de USD/a al utilizar un 5% de carbón bituminoso.

CONCLUSIONES

• El calentamiento de cada experimento se comportó de manera similar, lográndose un perfil térmico ascendente y un tiempo de residencia que osciló entre los (71 y 74) minutos.

• A medida que aumenta el porcentaje del carbón bituminoso en la mezcla tienden a incrementarse los extractables de Ni y Co.

• A partir de utilizar un porcentaje de 4% de carbón bituminoso se logra sustituir el petróleo tecnológico utilizado como aditivo.

• La sustitución del petróleo tecnológico utilizado como aditivo por el carbón bituminoso en el proceso de reducción es pre-factible económicamente, logrando ahorrar alrededor de 21,19 millones USD/a al utilizar un 4% de carbón bituminoso y 18,31 millones de USD/a al utilizar un 5% de carbón bituminoso por concepto de diferencia de precios de los aditivos.

• La sustitución del petróleo tecnológico por el carbón bituminoso logra ahorrar alrededor de 2,36 millones USD/a al utilizar un 4% de carbón bituminoso y 34,60 millones de USD/a al utilizar un 5% de carbón bituminoso por concepto del aumento del % de extractable Ni y Co.

NOMENCLATURA

ECG: Empresa Comandante Ernesto Che Guevara.

Ni: Elemento metálico, níquel.

Co: Elemento metálico, cobalto.

Fe: Elemento metálico, hierro.

CO: Monóxido de Carbono.

H 2 : Hidrógeno.

°C: Unidad de medida de la temperatura.

H-0...16: Número de hogar del horno al que se hace referencia.

USD/t: dólares americanos por tonelada.

USD/a: dólares americanos al año.

t/a: toneladas al año.

mm: Unidad de medida de longitud, milímetros.

BIBLIOGRAFÍA

1. RODRÍGUEZ PACHECO, Roberto. ``La minería del níquel en Cuba: Pasado, Presente y Futuro´´. I Congreso Internacional de Minería y Metalurgia en el contexto de la historia de la humanidad: pasado, presente y futuro. Mequinenza, 2006: p. 95-104.

2. C H ANG CAR D ONA, A n t o n io R., R OJ A S PU R ÓN, Arturo L . a n d AR C E M O L INA, J o r g e . ¨ I n f l u en cia s o b re e l e x trac table de níquel de los mineral es oxidados del yacimiento Punta Gorda¨. Minería & Geología , 2014 . V o l. 30 , N°4: p . 7 0 -8 8 .

3. LEGRÁ LEGRÁ, Angel. ¨I n strucción d e l pue s t o d e tra ba j o para el operador del Horno de Reducción en la Planta Piloto de Moa¨ . Informe inédito . Centro de Investigaciones del Níquel, Capitán Alberto Fernández Monte de Oca . 2013. Instrucción : UP P - I P T -07.

4. HABASHI, Fathi. Handbook of Extractive Metallurgy. Vol. II. 1997: WILEY- VCH, p. 715-791.

5. ARIAS P ÉREZ, Henry . ¨ Evaluación de la extracciones de níquel y cobalto en el proceso de reducción cuandos o lo semuelen las partículas menores de 6.3 mm ´ ´ . Trabajo de Diploma en opción a l título de Ingeniero Metalúrgico. Instituto Superior Minero -Metalúrgico D r . Antonio Nú ñe z Jiménez , Facultad de Metalurgia y Electromecánica, 20 1 3 .

6. RODRÍGUEZ SERRANO, Jorge Luis. ` ` Manual de operaciones de la U B P Planta Hornos de Reducción ´ ´. Informe inédit o . Empresa Comandante Ernesto Che Guevara, 2007 .

7. MES TREMESTRE , Carmen María .` ` Impacto del beneficio de la mena en los procesos de molienda y hornos de reducción de la empresa Comandante Ernesto Che Guevara´ ´ . Trabajo de Diploma en opción al título de Ingeniero M Metalúrgico. Instituto Superior Minero -Metalúrgico Dr . Antonio Núñez Jiménez, Facultad de Metalurgia y Electromecánica, 20 1 0 .

8. A L EPUZ L L ANS A N A , Héc to r. ``Estudio de factibilidad del uso del petróleo como reductor´´. Documento Inédito. Reporte Técnico del Ce n tro d e I n v e sti g a cio ne s de l Ní q ue l, Ca p it á n Al b e rto Fer n á nde z M on t e d e Oc a , 1990.

9. ALEPUZ LLANSANA , Héctor. `` Comportamiento del mineral laterítico al mezclarse con el petróleo´´. Documento Inédito. Reporte Técnico del Centro de Investigaciones del Níquel, Capitán Alberto Fernánde z Monte de Oca , 1991.

10. ANGULO PALMA, Hugo Javier, MERENCIO GUEVARA, Pedro Luis, LEGRÁ LEGRÁ, Angel and VID E AU X ARC I A, Lilian. ``Análisis especiales en un horno de reducción de níquel a escala de Planta Piloto´´ . Tecnología Química , 2017: Vol. 37, N ° 3, p. 445-460.

11. COELLO VELÁZQUEZ, Alfredo Lázaro. ``Procedimiento para la determinación de la carga circulante en circuitos cerrados de trituración y molienda´´. Minería & Geología , 2015. Vol. 31, N ° 2: p. 66-79.

12. LABORDE BROWN, Reynaldo. ``Diagnóstico energético en el proceso de molienda de la laterita´´ . Minería & Geología , 2004. Vol. 20, N ° ( 3 y 4): p. 107-113.

13. ÁLVAREZ IGLESIAS, Ana Belén. ``Boletín Minero. Noticias del Mercado Internacional´´. Documento Inédito. MITSA, Gerencia de Mercado, 2017: N° 41, p. 1-3.

14. INDEX MUNDI. ``Precios del carbón bituminoso´´. 28/10/2017; from: http://www.indexmundi.com/es/precios-de-mercado/?mercancia=carbon-colombiano .

15. DATOS MACRO. ``Precios del petróleo tecnológico´´. 28/10/2017; from: https:// www.datosmacro.com/materias-primas/opec .

16. TSVETMETPROMEXPORT. Fábrica Metalúrgica Las Camariocas República de Cuba. Proyecto Técnico . Documento Inédito. Volumen III: Tecnología. Libro I Memoria Descriptiva, 1978. Instituto de Proyectos e Investigaciones Científicas Giproníquel, p.1-189.

Recibido: Marzo 2018

Aprobado:Julio 2018

MSc. Hugo Javier Angulo-Palma. Centro de Investigaciones del Níquel. Moa- Holguín . Cuba