Introducción

Las refinerías de petróleo son de las industrias más consumidoras de agua y a su vez de las que más la contaminan, motivado fundamentalmente, por la presencia del sulfuro de hidrógeno (H2S) en el crudo de alimentación y en los productos de refinación. (1,2 En los procesos auxiliares de la refinación el H2S es despojado, tanto de las aguas agrias, como de los gases ácidos y posteriormente venteado a la atmosfera mediante el mechero (flare) o enviado como corriente de alimentación a la Unidad Claus Recuperadora de Azufre (URA) para cerrar el ciclo de producciones más limpias. Sin embargo, en ambos casos persisten las emisiones gaseosas que provocan un impacto ambiental, a pesar del establecimiento de regulaciones ambientales cada vez más estrictas.3,4 Por lo tanto, la selección de la mejor variante tecnología para minimizar las emisiones, se basa fundamentalmente en razones ambientales, tratando por supuesto de reducir al máximo la inversión, disminuir los costos operativos y maximizar el valor comercial del producto.

Para dar solución a la problemática presentada es objetivo de este estudio evaluar tres variantes tecnológicas a partir del Caso Base (refinería actual) y contempla la URA, incluido una propuesta de mejora tecnológica en dicha unidad, para la eliminación del H2S y consigo disminuir la contaminación atmosférica en la refinería de petróleo estudiada.

Fundamentación Teórica

El proceso Claus se utiliza en refinerías y plantas de gas para la recuperación de azufre elemental a partir del sulfuro de hidrógeno (H2S) contenido en los gases ácidos, que se producen durante la regeneración de aminas y los generados durante el despojamiento de las aguas agrias del craqueo catalítico y otros procesos.5,6 Sin embargo la conversión completa del H2S en azufre, está impedida por limitaciones termodinámicas de las reacciones que tienen lugar en dicho proceso.7,8

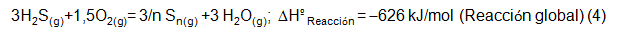

El proceso Claus implica la quema de una tercera parte de H2S con aire en un horno-reactor para formar dióxido de azufre (SO2) según la siguiente ecuación:

Los dos tercios restantes inquemados del H2S se someten a reacción Claus (reaccionan con SO2) para formar azufre elemental por la ecuación:

El H2S remanente, del horno de Claus, se hace reaccionar con SO2 a temperaturas más bajas sobre un catalizador en base de dióxido aluminio o titanio para producir más azufre, por la siguiente ecuación:

Como promedio, alrededor del 70 % del H2S y el SO2 reacciona por la ecuación (3)

En la etapa catalítica, que opera por encima de la temperatura de rocío del azufre y hasta aproximadamente 370 °C, se produce principalmente S8 y es una reacción exotérmica, mientras que en la etapa térmica, que opera por encima de los 930 °C, el S2 es el producto principal y la reacción es endotérmica. La reacción global sería:

En la URA convencional se logra una recuperación entre 94-96%, según las tecnologías de Linde Group, Chematek S.p.A, Siirtec Nigi,9,10,11 entre otras, lo que resulta insuficiente para el cumplimiento de las normas de emisiones antes mencionadas. Para cumplirlas será necesaria la adición de una unidad de tratamiento de gas de cola, según Lurgi, Worley Parsons, Prosernat, (12 lo cual encarece el proceso de recuperación de azufre.

Materiales y Métodos

Presentación de las variantes tecnológicas

Variante Caso Base. Contempla un esquema de refinación media con hidrotratamiento y la planta de tratamiento de residuales (PTR) e incluye además una Unidad de Destilación al Vacío y Unidad de Craqueo Catalítico. Estas dos unidades logran mayor conversión del crudo en productos finales, pero incrementan el consumo y la contaminación de agua. Sobretodo aumenta la contaminación atmosférica desde la absorbedora de sulfuro de hidrógeno donde se emplea Metil-dietanol-amina (MDEA), por su selectividad ante el contaminante. Desde la torre regeneradora de amina el H2S es venteado a la atmósfera a través del mechero (flare). Los residuales líquidos son enviados a la planta de tratamiento. Este esquema presenta la mayor contaminación del agua en los electrodeshidratadores y en los sistemas de tope de las torres.

Para enfrentar la contaminación atmosférica se incluyen las Unidades de Procesos Auxiliares Ambientales. En esta variante se recupera el 98 % del agua técnica con la incorporación de una torre despojadora de aguas agrias. Sin embargo, el sulfuro de hidrógeno despojado de dichas aguas, es venteado a la atmosfera vía flare, incrementando la contaminación atmosférica. Entonces, el tratamiento se habrá completado solo con la inclusión de una URA, donde el principal contaminante es convertido a azufre elemental como producto final.

La variante del Caso Base está limitada del cumplimiento de las normas de emisiones. Por consiguiente el estudio se centrará en las tres variantes que contemplan la Unidad Claus para la eliminación del H2S, cerrando el ciclo de producciones más limpias.

Variante 1. En esta variante se le adiciona al Caso Base una Unidad Recuperadora de Azufre sin Incinerador (figura 1). La conversión del 94 % del H2S a azufre elemental, según las ecuaciones (1, 2, 3) reduce la contaminación atmosférica. Sin embargo, al prescindir del incinerador, persisten las emisiones del sulfuro de hidrógeno que no pudo ser convertido, así como de óxidos de azufre remanentes producidos en el proceso Claus. (8 Esta variante no cumple las normas de emisiones. Su inclusión responde únicamente a problemas económicos.

Variante V2: En esta variante se le adiciona a la V1 un Incinerador. La incorporación del Incinerador elimina el sulfuro de hidrógeno, pero aumenta la producción de dióxido de azufre, así como de monóxido y dióxido de carbono producto de la combustión en dicho equipo tecnológico. En esta variante se incrementa el consumo de gas combustible y de electricidad. Su implementación, superior en costo a la anterior, no soluciona el incumplimiento de las normas de emisiones, porque aún existen emisiones en el rango de: 10 000 ppmv-30 000 ppmv como SO2.11

Variante V3: En esta variante se le adiciona a la V1 un Reactor de Reducción con re-circulación de H2S y contribución al sistema de gas combustible (figura 2). El reactor de reducción en sustitución del incinerador, trabajando en enlace rígido con la unidad endulzadora de gases (GSU) y la despojadora de aguas agrias (SWS), constituye una propuesta de mejora tecnológica. En este caso disminuye la contaminación atmosférica pues aumenta del recobrado de azufre de 94 % hasta 99,8%, 12 mientras el 0,2% restante es enviado al sistema de gas combustible, para quemarse junto con el gas producido en todo el sistema de la refinería.

El gas residual del proceso Claus es enviado a un reactor de reducción que contiene un catalizador de óxido de Cobalto‐Molibdeno (CoMo) soportado sobre base alúmina de alta pureza, donde ocurren las reacciones de hidrogenación (en presencia de hidrógeno)13,14 y de hidrólisis (en presencia de vapor de agua).15 Estas reacciones se muestran en la figura 2.

El gas rico en H2S, obtenido por las reacciones antes mencionadas, es recirculado nuevamente a proceso, después de enfriarse en una torre de enfriamiento. La salida, por el tope, de esta torre se envía a una absorbedora con MDEA para la separación del H2S, mientras el gas residual, ya limpio y enriquecido con el H2 producido en el reactor de reducción por la ecuación (11), se incorpora al sistema de gas combustible para ser quemado en los hornos de las plantas de proceso. Por el fondo de la torre de enfriamiento se obtiene agua agria, que es enviada a la torre despojadora, donde por acción del vapor del rehervidor se separa el H2S para ser enviado a la corriente de alimentación de la unidad de azufre. Esta recirculación del H2S a la alimentación de la URA, permite aumentar hasta un 99,8% la recuperación de azufre y por consiguiente disminuye su presencia (hasta 0,2 %) en el gas residual.16) El envío de ese gas residual, al sistema de gas combustible de la refinería, permite la sustitución del incinerador y el cumplimiento de las normas de emisiones, pues en su salida se obtendrá en forma de SO2 hasta 250 ppmv.13 En esta variante se elimina el consumo de energía eléctrica y el consumo de gas combustible, por consiguiente se reduce la emisión de monóxido y dióxido de carbono.

Para el análisis se tendrá en cuenta el ciclo de vida del agua agria sulfurosa, pues en las variantes tecnológicas presentadas aparecen residuales líquidos y gaseosos, cuyo contaminante fundamental es el H2S. Entonces será necesario realizar el estudio con un enfoque del final del tubo, según la aparición e incidencia del H2S.

Para esta evaluación se ha seleccionado la metodología del Análisis del Ciclo de Vida (ACV),17 cuyas etapas básicas fueron desarrolladas según la norma (NC-ISO14040: 2009).18 La evaluación de Impacto del Ciclo de Vida por la norma (NC-ISO14044: 2009),19) tiene por objetivo valorar los resultados del análisis del inventario del producto y cuantificar posibles impactos medioambientales.

Los objetivos del análisis son: Evaluar los impactos medioambientales de 1 m3 de agua en el proceso de refinación, mediante el ACV para cada uno de las variantes propuestas, así como valorar variantes tecnológicas para reducir dichos impactos.

Alcance del estudio: El uso final del agua recuperada y el azufre elemental recuperado. Para este estudio quedan excluidas todas las aguas de servicios no tecnológicos.

La unidad funcional de este ACV es 1m3 de agua sulfurosa y se limita al uso e impacto de dicha agua en la refinería.

Definición de los límites del sistema: Los límites del sistema se definen según la información existente y los objetivos que se pretenden alcanzar definidos anteriormente. Entonces se tiene:

Límites temporales: El horizonte temporal considerado es el año 2016.

Límites geográficos: El ACV se limita al uso e impacto del agua residual sulfurosa en la refinería de petróleo de Cienfuegos. Los límites se definen en la figura 3.

Calidad de los datos: Los datos se han seleccionado de los procesos, cuya contribución a los flujos de masa y energía es significativa y, sus emisiones son relevantes para el medio ambiente. Estos procesos de refinación están vinculados con el agua residual sulfurosa y la eliminación del azufre. Para ello han sido consultadas las simulaciones en Petro-SIMTM para el diseño básico y balance de materiales y energía de la URA según Siirtec-Nigi.S.p.A.11

Para la evaluación se plantearon 3 variantes que incluyen el proceso Claus, las que serán comparadas mediante la herramienta SimaPro 7.1,20 y el método Eco-Speed,21 desarrollado por Berlan, para la evaluación de impacto.

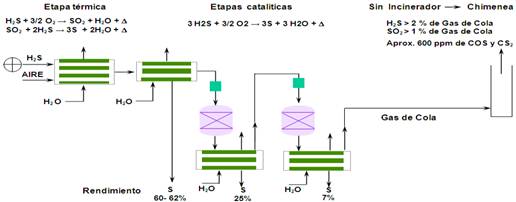

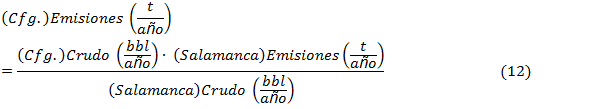

De igual forma para las mismas condiciones se aplica el cálculo de la huella ecológica corporativa, por la metodología de Domenech, (22 según las ecuaciones:

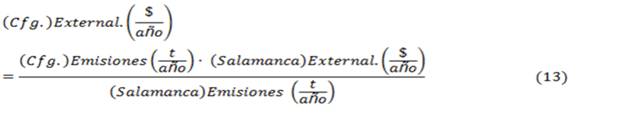

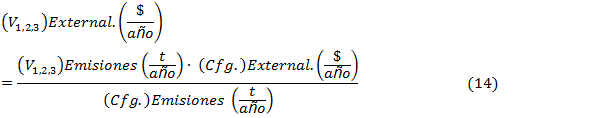

Son aplicados además indicadores de análisis económico como el Valor Actual Neto (VAN), Tasa Interna de Retorno (TIR) y Período de Recuperación Descontado (PRD), 23 así como indicadores medioambientales como los costos de externalidades,24 según las ecuaciones:

Método de cálculo de Externalidades

Son los impactos de cualquier actividad sobre el medio ambiente y el bienestar de la población, que no se reflejan en los precios de mercado. Para determinar las externalidades en este caso, el autor tomó como referencia un estudio realizado por la CEPAL-SEMARNAT,24) en la refinería de petróleo de Salamanca, México, que pertenece a la región de América Latina y el Caribe y posee condiciones similares al caso de estudio.

Para este análisis se han identificado los siguientes indicadores:

Crudo procesado (bbl/año); Emisiones de SO2 (t/año); Externalidades ($/año)

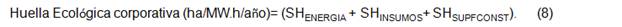

Una vez conocidos estos indicadores para la refinería de petróleo de Salamanca, y el valor de crudo procesado en un año para la refinería de petróleo Camilo Cienfuegos, se pueden calcular los valores de emisiones de SO2 en un año y los costos externos de dichas emisiones para el caso de estudio, según las siguientes ecuaciones.

Para la realización de este trabajo es necesario calcular los costos externos o externalidades para las variantes tecnológicas V1, V2 y V3. Para obtener estos valores se aplica la siguiente ecuación.

Para relacionar los costos externos con las herramientas de análisis económico VAN, TIR y PRD, es necesario restar los costos externos por emisiones en un año a los ingresos por ventas en un año para cada variante. Entonces se obtienen nuevos valores de ingresos por ventas, esto trae consigo nuevos valores de VAN, TIR y PRD, que tienen incluido los costos externos, dando mayor exactitud y realidad al análisis económico.

Análisis de los Resultados

Evaluación ecológica general

Esta evaluación incluye el Análisis de Ciclo de Vida y la determinación de las Huellas Ecológicas Corporativas, como fueron descritas anteriormente.

Análisis del ciclo de vida

Para la realización de este estudio fueron definidas anteriormente tres variantes tecnológicas, que pueden dar respuesta a los problemas del análisis prospectivo ambiental de la refinería. En tal sentido, se evalúa el impacto ambiental del ciclo de vida de 1 m3 de agua residual sulfurosa en los procesos de refinación mediante la herramienta SimaPro 7.1 y el método de evaluación de impacto Eco Speed y se calcula la huella ecológica corporativa de cada variante tecnológica.

Los objetivos del estudio, el alcance y la unidad funcional fueron definidos anteriormente.

Los datos que se utilizan en el estudio se obtuvieron por simulación en Petro-SIMTM, para el balance de materiales del diseño de la URA. Tabla 1

Tabla 1 Inventario para 1m3 de agua por variantes estudiadas

Fuente: Elaboración a partir del Balance de Energía y Materiales de Siirtec-Nigi.S.p.A (2014)

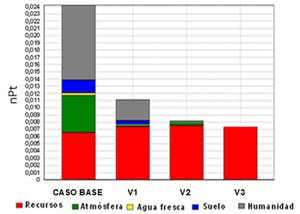

Para el análisis se mantuvieron los valores de entrada y salida de aquellos elementos que no varían y se modeló con el método Eco-Speed. Las figuras 4, 5 y 6 muestran la comparación por categorías de impactos entre los procesos de las 3 variantes propuestas.

Del análisis de las figuras anteriores se puede apreciar que:

La mayor contaminación se produce en la variante del Caso Base, porque logra disminuir todas las emisiones al agua y recuperar esta para usarla nuevamente en el proceso, no obstante, convierte todos los compuestos sulfurosos (H2S) presentes en el agua a contaminación del aire, luego del despojamiento.

Debido a la recuperación de azufre de las variantes V1, V2 y V3, se minimiza la contaminación ambiental, lo que indica que estas pueden ser las mejores opciones.

La mayor contaminación ambiental de dichas variantes provoca daños a la salud humana por las emisiones de gases tóxicos (H2S, SO2, Metano, Pentano, Amoníaco, etc.) resaltando el sulfuro de hidrógeno, un gas muy tóxico del que se permite como máximo 10 mg/Nm3 en el aire.

En la figura 6 se puede apreciar que estas tres variantes tienen un impacto positivo, pues logran disminuir:

En más de un 90% las categorías de daños como eutrofización del agua fresca; en más de un 60% la eco-toxicidad terrestre; en un 40% la eco-toxicidad del agua fresca; en un 20% la eco-toxicidad marina y en más de un 5% la toxicidad humana.

Se puede apreciar que la variante V3 presenta poca carga medioambiental, que es motivada por la utilización de recursos para su puesta en marcha. Logra un 99,8% de recuperación de azufre, superando las variantes V1 y V2 que tienen un 94% de recobrado. También cabe destacar que esta es la única variante que cumple con las normas de emisiones del Grupo del Banco Mundial.

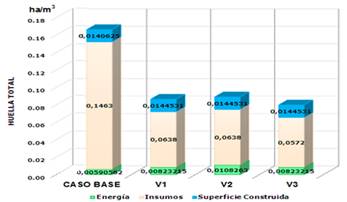

Huella Ecológica corporativa del proceso de refinación

Como complemento de la determinación del ACV, se decidió enriquecer el análisis ecológico con el indicador de Huella Ecológica corporativa, en el que se ve con mayor claridad los consumos de materia prima y energía de cada proceso.

El alcance del estudio, la unidad funcional, los límites geográficos y temporales, así como las entradas de materias primas y materiales que se analizaron y aquellas que fueron excluidas en el Análisis del Ciclo de Vida, son las bases para el cálculo de cada una de las sub-huellas ecológicas que sean significativas para el proceso.

La Huella Ecológica corporativa total, representativa de 1m3 de agua, tal como se enunció por Domenech, responde a la sumatoria de cada una de las sub-huellas bases, las que fueron calculadas por las Ecuaciones 12; 13; 14 y la Huella Ecológica corporativa fue calculada por la Ecuación 15. En la figura 7 se muestran los resultados finales, en ellos se demuestran que:

La sub-huella más representativa es la sub-huella Insumos, que oscila desde un 40% al 80% de la Huella Ecológica corporativa total. A pesar de que las variantes V1, V2 y V3 tienen mayor consumo energético que la variante del Caso Base, estas presentan una huella corporativa total menor, aproximadamente en un 40%. Esto se debe a que la sub-huella Insumos está marcada por los consumos de sal y MDEA, sin embargo debido a la recuperación de azufre, que fue restada de los demás insumos, influye en la huella ecológica total, minimizando así su impacto, lo que justifica que la variante V3 tiene la menor Huella Ecológica corporativa debido a que presenta la mayor recuperación de azufre.

A pesar de que la variante del Caso Base recupera un considerable volumen de agua, no es la mejor opción, pues al recuperar agua mediante la eliminación del azufre por despojamiento, aún transfiere el contaminante a la atmosfera, incrementando la contaminación ambiental.

Por su parte, la variante V1 es capaz de recuperar el 94% de azufre, pero aún emite hasta un 6% de compuestos del azufre (H2S, SO2, etc.) a la atmósfera, que supera los valores registrados en cualquiera de las normas consultadas, entre ellas, las normas de la Agencia de Protección Medioambiental de la Florida (EPA), Regla 62-204-800/2010, que establece solo hasta 300 ppmv de SO2 y 10 ppmv de H2S, cuando se prescinde del incinerador; así como la norma SEMARNAT 148 de México y el Decreto Nº 238/1995 de Venezuela, por solo citar algunas de la región. Se asumen estos referentes, teniendo en cuenta que en Cuba aún no existen normas de emisiones para este tipo de proceso.

En Cuba y en otros muchos países, se emplea la variante V2 que incluye un incinerador, cuya función consiste en incinerar todos estos compuestos del azufre, reduciendo las emisiones gaseosas. Sin embargo, la misma norma de la EPA contempla el uso del incinerador y establece para este caso una emisión máxima permisible de 250 ppmv de SO2 . Entonces, esta variante tampoco da la posibilidad de cumplir con las normas de emisiones, aun cuando recupera un 94% de azufre e incinera los gases residuales, pues con la oxidación térmica, sin bien elimina la presencia del H2S, lo convierte en óxidos de azufre, aumentando considerablemente su presencia en el gas residual. Se debe señalar que esta recuperación constituye un insumo positivo, demostrado en la huella ecológica corporativa. No obstante, la variante V2 tiene un consumo energético superior a las variantes V1 y V3 y aún emite una cantidad de contaminantes a la atmósfera por encima de lo que regula la norma.

Por otra parte, la variante V3 propicia la recirculación de aguas ácidas y gases de H2S que al reprocesarse aumentan el recobrado del azufre hasta un 99,8%, gracias a un reactor de reducción que trata los gases de cola. Estos gases, después de ser quemados en los hornos de la refinería, reciben un tratamiento con una solución de sosa cáustica al 10% de concentración, que evita la salida de SOx a la atmósfera. Luego, la sosa agotada será tratada en una unidad existente, instalada para esos fines. De manera que esta variante solo impacta al medio por el uso de los recursos que conlleva su puesta en marcha. Estos resultados son amparados con los del análisis de ciclo de vida y la huella ecológica corporativa. Se debe señalar que esta es la única variante que cumple con las normas del Grupo del Banco Mundial, establecidas como requisitos para la ejecución del proyecto de expansión, las que establecen un máximo de emisiones de 150 mg/Nm3 de SO2 y 10 mg/Nm3 de H2S.

Evaluación económica integral de variantes tecnológicas

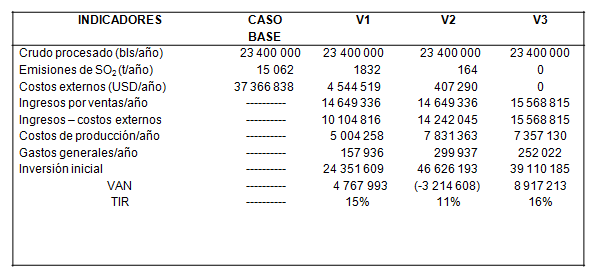

Para la evaluación económica- ambiental de las variantes V1, V2 y V3, inicialmente se identificaron las variables económicas que se tienen en cuenta para este análisis: ingresos por ventas; costos de producción, gastos generales e inversión inicial. Con dichas variables y los flujos de caja para cada variante tecnológica se obtuvieron los indicadores de rentabilidad de VAN; TIR y PRD calculados por las ecuaciones 9, 10 y 11, para cuyo desarrollo se siguió la metodología indicada en las tabla 17 y tabla 27 de Peters y Timmerhaus,25

Evaluación económica incluyendo las externalidades

En el análisis económico realizado considerando el valor de las externalidades provocadas por las emisiones de SO2 en la refinería estudiada, tomando como referencia el Caso Base de la refinería actual, para la cual se calcularon las emisiones aplicando la metodología de cálculo de la CEPAL-SEMARNAT en la refinería de Salamanca, México, según las ecuaciones 12 y 13 y las externalidades fueron calculadas por la ecuación 14. Las emisiones por variantes se calcularon de acuerdo al balance de materiales adaptado a 1 m3 de agua residual sulfurosa y multiplicado por el volumen de consumo de dicha agua. La cantidad de crudo procesado para el caso base y para cada variante es la misma y fue tomada de las cuentas de producción de la refinería de Cienfuegos.

Para el análisis de externalidades fueron incluidos los indicadores: crudo procesado, emisiones de SO2, costos externos (externalidades). De acuerdo al informe de la CEPAL sobre la refinería de Salamanca se tiene: Crudo procesado: 71 640 000 bbl/año, Emisiones: 46 115 t/año, Externalidades: 114 400 000 $/año

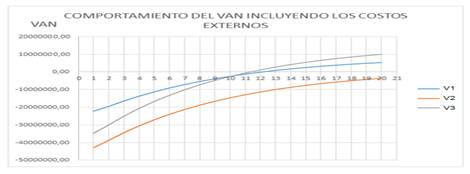

Del procesamiento de los flujos de caja de las variantes se obtuvieron los resultados de VAN, TIR y PRD, para cada una de ellas, incluyendo los costos externos mostrados en la tabla 2, así como en la figura 8. Los costos externos se restan del total de ingresos por ventas, para mayor precisión en el análisis.

Del análisis de la tabla 2 y de la figura 8 se concluye que:

La variante V1 con menor costo de inversión, obtiene los mismos ingresos por ventas que la V2, pues la inclusión del incinerador en la V2 responde a fines medio ambientales y no aporta recuperación de azufre. No obstante, al restar los costos externos de los ingresos por ventas, la variante V1 reduce considerablemente el criterio de aceptación de TIR y su PRD es de 12 años. Se debe tener en cuenta que esta variante no cumple las normas que regulan las emisiones gaseosas.

En el Caso Base se aprecia mayor nivel de emisiones de SO2 al medio ambiente, por consiguiente, le corresponde el mayor valor de costo externo. Es conocida la ausencia de tecnología en este caso para el tratamiento de los gases residuales, por lo que pasan por la antorcha sin tratamiento previo y no existe recuperación alguna de azufre, motivo por el cual esta variante se analizó solo como referencia negativa.

La variante V2 presenta valores negativos de VAN, la TIR no cumple el criterio de selección y no se alcanza el PRD en los 20 años de vida útil de la unidad.

En la variante V3 se obtienen ingresos por ventas superiores a las otras variantes, pues en ella se obtiene un aumento de 5,8% de recobrado de azufre elemental.

Según los criterios de aceptación: Para V3 el VAN > 0 = 8 917 213 se acepta la inversión, aunque no es el mayor valor obtenido. Con la TIR = 16% se acepta la inversión, pero el PRD es de 11,2 años, se debe considerar que la vida útil de la unidad es de 20 años.

Conclusiones

Una evaluación económica-ambiental de las variantes propuestas, donde se añaden los costos de las externalidades al análisis económico, mostró como mejor variante tecnológica la variante V3, ya que al restar, de los ingresos por ventas los costos externos, esta variante no sufre cambios en los valores de VAN , TIR y PRD, criterio de peso para su selección

Se propuso una nueva variante tecnológica no reportada por la literatura para la recuperación de azufre a partir de las aguas residuales sulfurosas, en la refinaría de petróleo de Cienfuegos, que permite la sostenibilidad de dicho proceso. La implementación de la misma logró una recuperación del 99,8% del azufre contenido en la corriente de alimentación a dicho proceso, así como una reducción de las emisiones de SO2 hasta 116 mg/Nm3, permitiendo el cumplimiento de las normas del Grupo del Banco Mundial, La misma además proporciona un 98,27% de ahorro de agua en el proceso productivo, como consecuencia de su recuperación y reutilización.