Una gran parte del azufre (S) emitido a la atmósfera se origina en forma de SO2, procedente de la descomposición de la materia orgánica. La combustión de combustibles fósiles que producen grandes cantidades de SO2, crea problemas en el ecosistema que se encuentre en el recorrido de tales emisiones.

Las emisiones mundiales anuales de SO2 se estiman en 200 millones de toneladas, casi la mitad procedente de fuentes industriales, como la combustión de combustibles fósiles y la refinación metalúrgica de minerales. Cuando el SO2 gaseoso se combina con agua líquida, se forma una solución acuosa diluida de ácido sulfúrico (H2SO4), que es el componente principal de la lluvia ácida, junto con el ácido nítrico (HNO3). 1

En el mundo, el control de las emisiones a la atmósfera se lleva a cabo por medio de regulaciones federales, para lo cual se han formulado acuerdos y normas en materia ambiental, cuyo objetivo es impedir que se emitan grandes cantidades de estos contaminantes al aire. Las regulaciones medio ambientales para emisiones gaseosas, cada vez más estrictas, requieren la inversión de complementos tecnológicos novedosos, en ocasiones muy costosos, pero cuya adquisición es obligatoria en aras de cumplir con las regulaciones antes mencionadas, dentro de ellas se aplica, con mayor énfasis, la norma IFC/2007, del grupo de normas del Banco Mundial.2 En esta se especifica que el máximo de emisiones permisibles de NOX es 450 mg/Nm3 y de SOX es de 150 mg/Nm3 para las unidades de recuperación de azufre, 500 para el resto de unidades, así como 50 mg/Nm3 para partículas sólidas y 10 mg/Nm3 de H2S.

En la refinería de petróleo Camilo Cienfuegos, en las actuales condiciones de producción, existe un elevado vertimiento de residuales líquidos y gaseosos, con un marcado impacto medioambiental.3 El nivel de emisiones gaseosas se ha elevado a partir de los procesos de hidrofinación, cuyas corrientes de productos tienen en su composición un considerable contenido H2S. Esta situación puede incrementarse con el proyecto de expansión de la refinería con la unidad de craqueo catalítico.4 Sin embargo, tanto la tecnología para recuperar azufre a partir del H2S como la producción de azufre son muy costosas, lo que hace poco tentadora la opción de invertir en ese proceso.5,6

Para darle solución a la problemática presentada es objetivo de este estudio proponer un diseño de un depurador cáustico para implementar como mejora tecnológica en la Unidad de Recuperación de Azufre (URA) que permita la sostenibilidad del proceso de refinación y cumplan las normas de emisiones sulfurosas.

Fundamentación Teórica

Las unidades de procesos auxiliares basadas en diferentes tecnologías, dentro de los procesos de refinación se agrupan con el objetivo común de la protección medio ambiental. Específicamente las que se relacionan con el tratamiento de las corrientes sulfurosas trabajan en un circuito cerrado, cuyo objetivo final es la recuperación de azufre elemental como principal agente contaminante.

El proceso Claus se utiliza en refinerías y plantas de gas para la recuperación de azufre elemental a partir del sulfuro de hidrógeno (H2S) contenido en los gases ácidos, que se producen durante la regeneración de aminas y los generados durante el despojamiento de las aguas agrias del craqueo catalítico y otros procesos.7,8 Sin embargo, la conversión completa del H2S en azufre, está impedida por limitaciones termodinámicas de las reacciones que tienen lugar en dicho proceso.9,10

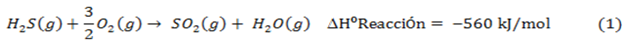

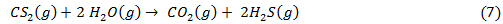

El proceso Claus implica la quema de una tercera parte de H2S con aire en un horno-reactor para formar dióxido de azufre (SO2) según la siguiente ecuación:

Los dos tercios restantes inquemados del H2S se someten a reacción Claus (reaccionan con SO2) para formar azufre elemental por la ecuación:

El H2S remanente, del horno de Claus, se hace reaccionar con SO2 a temperaturas más bajas sobre un catalizador en base de dióxido aluminio o titanio para producir más azufre, por la siguiente ecuación:

Como promedio, alrededor del 70 % del H2S y el SO2 reacciona por la ecuación (3)

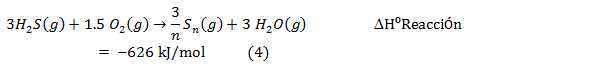

En la etapa catalítica, que opera por encima de la temperatura de rocío del azufre y hasta aproximadamente 370 °C, se produce principalmente S8 y es una reacción exotérmica, mientras que, en la etapa térmica, que opera por encima de los 930 °C, el S2 es el producto principal y la reacción es endotérmica. La reacción global sería

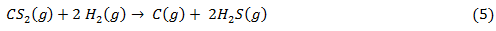

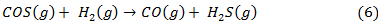

En la URA convencional se logra una recuperación entre 94-96 % del azufre. Para lograr mayor recuperación se adiciona un reactor de reducción para convertir nuevamente en H2S los compuestos sulfurados presentes en el gas de cola del proceso Claus según las siguientes ecuaciones:

Los gases de H2S obtenidos anteriormente serán enviados, previo despojamiento, nuevamente al horno Claus (figura 1), lográndose de esta forma una recuperación de 99,8 % del azufre aproximadamente.11 No obstante, a pesar de esta recuperación solo es posible cumplir las normas de referencia para emisiones gaseosas controladas en el rango de 250 - 480 mg/Nm3, tales como.12,13 Sin embargo, cuando se establecen normas más estrictas,2 se debe acudir a tecnologías adicionales para el tratamiento final de efluentes gaseosos.

Tecnologías para el tratamiento de gases residuales

El control de las partículas (contaminantes físicos) se realiza principalmente mediante procesos físicos, que no comprenden un cambio en la naturaleza química del contaminante. Sin embargo, contaminantes como los óxidos de azufre (contaminantes químicos), no se pueden capturar en forma económica por medios físicos, de manera que su control se da en gran parte por medios químicos. Para el tratamiento de gases residuales se utilizan fundamentalmente dos métodos: la utilización de aditivos DeSOx y DeNOx y el proceso de desulfuración.14,15

Para el caso de estudio, los efluentes generados por la adición del aditivo DeSOx y DeNOx no tienen solución dentro de la planta de tratamiento de residuales, para ello sería necesario activar un tratamiento biológico, lo cual encarece dicho tratamiento. Se debe señalar que en la refinería objeto de estudio no existe tratamiento biológico.

La desulfuración es el proceso de eliminación del azufre de diferentes productos industriales para evitar la contaminación o para cumplir con los estándares de calidad de dichos productos. También conocido como hidrodesulfuración o HDS, este proceso químico reduce las emisiones de dióxido de azufre y los convierte en ácido sulfúrico. En la desulfuración con absorbentes se pasan los gases a contracorriente con una solución finamente dividida del absorbente.16 La selección del depurador de gas dependerá de las características del proceso operativo y el contaminante o contaminantes que están siendo eliminados.

Desulfuración con cal o caliza: se prepara una disolución de lechada de cal o la caliza generando unas cantidades elevadas de residuos sólidos que contienen sulfito y sulfato cálcico. Se consiguen eficacias de eliminación del 60 al 90 %, pero hay que tener en cuenta los problemas de formación de costras y corrosión de las torres.

Desulfuración con solución de sosa: se puede utilizar una disolución de hidróxido de sodio o carbonato sódico para absorber SO2, obteniéndose sulfatos solubles, que se pueden recoger en balsas de evaporación. Habitualmente se utilizan concentraciones de 10 - 20 % en la solución alcalina, dependiendo de los niveles de concentración de SO2 u otros compuestos azufrados en el gas residual. Los flujos de dicha solución estarán en correspondencia con los volúmenes de gases que se van a tratar.

Dispositivos de control de emisiones de SO2

Los dispositivos usados para eliminar contaminantes químicos, son en general, muy parecidos a los usados para contaminantes físicos, la diferencia radica en que, en alguna parte del proceso de captura se da una reacción química. Existe variedad de estos dispositivos, pero los más usados son: los sedimentadores por gravedad, separadores centrífugos y depuradores húmedos.

Depuradores húmedos

Para la desulfuración se utilizan principalmente los depuradores húmedos. Los depuradores húmedos son dispositivos de control de la contaminación del aire, eficaces para la eliminación de partículas y/o gases de escape de corrientes de escape industriales. 1 Algunos tipos de depuradores están diseñados principalmente para eliminar partículas contaminantes (por ejemplo, lavadores Venturi) y otros están diseñados para eliminar la mayoría de gases contaminantes o partículas solubles (por ejemplo, las torres empacadas y torres de bandejas). Los depuradores con lecho empacado, también llamados depuradores húmedos o torres de absorción, son piezas de equipos instalados en las plantas de energía para eliminar los gases seleccionados (y algunas veces también partículas) de humos de combustión con el fin de cumplir con las normas de emisión.17

En su aspecto esencial, un depurador es un tanque vertical (torre) en el que el gas y el flujo de líquido fluyen a contracorriente uno contra el otro: la solución líquida fluye hacia abajo mientras que las burbujas de gas hacia la parte superior, cada uno se traslada bajo la acción de la gravedad.

Para maximizar el contacto entre el líquido y el gas, la torre también está llena de un gran número de pequeños objetos obligando a que el líquido se filtre lentamente por caminos tortuosos y el gas a subir en pequeñas burbujas. Como compiten el líquido y el gas por el espacio, se produce un contacto muy íntimo entre los dos y existe un área de contacto muy grande a través de la cual la transferencia de especies químicas puede tener lugar según la ecuación (9).18

El lavado en húmedo es un proceso de dos etapas, siendo la primera etapa la captura del gas contaminante corriente en el líquido y el segundo paso es la separación de las gotas de líquido de lavado de la corriente de gas después de salir del depurador. Este paso es importante en la última colección de contaminantes debido a que la mala separación del líquido causará arrastre de las gotitas que contienen el contaminante.19

Teniendo la concentración de contaminante en la corriente de alimentación y las condiciones de operación del sistema objeto de estudio, se selecciona como equipo de depuración, para el caso particular de la URA, una torre empacada con una solución de hidróxido de sodio. Dicha selección obedece, en primer lugar, a la disponibilidad del secuestrante que se va a utilizar y que es suministrado por la unidad existente de preparación de reactivos químicos de la refinería. En segundo lugar, por la posibilidad de un tratamiento posterior para el residual resultante con una alta concentración de sulfito de sodio (Na2SO3) de dicho proceso. Este tratamiento se realizará en la unidad existente de tratamiento de sosa gastada (Spent Caustic, SPC por sus siglas en inglés).

Materiales y Métodos

Para el diseño del depurador cáustico se tomaron las características de diseño de tres empaques diferentes: anillos Raschig, monturas Intalox y monturas Berl. El material de estos empaques es cerámica, debido a la resistencia del mismo a la corrosión producida por la disolución utilizada en el proceso de absorción.

Consideraciones iniciales para el diseño

Se considera que el gas y el líquido tienen aproximadamente las mismas características del aire y del agua, pues el gas tiene un alto porcentaje de componentes básicos del aire y además la solución acuosa utilizada es lo suficientemente diluida como para asumir que tiene propiedades del agua.

El gas residual está compuesto por dos componentes: contaminante/aire.

El contaminante es un solo compuesto presente en cantidades diluidas: SO2.

Los efectos asociados al calor con la absorción son mínimos.

A pesar de ser una absorción con reacción química el proceso no está limitado por la razón de reacción, pues la reacción del contaminante con el solvente es rápida comparada con la razón de absorción de este en el solvente. Además, según,20 los sistemas de absorción, tales como el SO2 en soluciones alcalinas operan bajo un estado conocido como “condición de transferencia de masa limitada por la fase gaseosa” debido a que estas reacciones, por lo general son rápidas, irreversibles y de segundo orden. Por tanto, se puede asumir que la transferencia de masa está limitada por la fase gaseosa.

La solución de NaOH es recirculado, por tanto la solución de sosa y el SO2 se estabilizan en condición de saturación (T = 80 (C = 176 (F), siendo esta la temperatura de operación de la torre. Como la solución de NaOH pasa a un sistema de tratamiento de residuos para eliminar los contaminantes o los productos de la reacción y posteriormente se le agrega solución de NaOH de reposición antes que la corriente de líquido entre de nuevo a la columna, entonces Xi ( 0.

Como los cambios en el contenido de humedad son despreciables, para concentraciones diluidas, encontradas típicamente en aplicaciones de control de la contaminación, el flujo de entrada del gas (G i ) se supone igual al flujo de salida de gas del depurador (G o ), ya que no hay evaporación, pues el gas está saturado.

El diseño se trabaja en el Sistema de Unidades Inglesas, teniendo en cuenta que la metodología utilizada desarrolla las ecuaciones en estas unidades, aunque los parámetros de diseño más importantes se dan también en el Sistema Internacional de Unidades (SIU). Para los cálculos se dan los datos iniciales en estas unidades mostradas en la tabla 1.

Nota: El por ciento de remoción se determinó teniendo en cuenta que se quiere tener una concentración del contaminante del flujo de gas de salida (Yo) de 100 partes por millón en volumen (ppmv) como máximo.

Análisis de los resultados

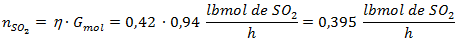

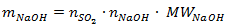

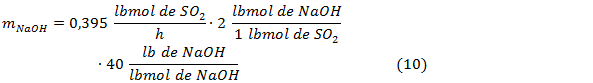

Antes de comenzar el diseño, se determina la cantidad de NaOH (mNaOH) que se necesita estequiométricamente para neutralizar las cantidades deseadas de contaminante.

Tomando un 10 % de sobrediseño en caso de que aumente el flujo del gas de entrada o de la reacción del NaOH con otras sustancias la cantidad de sustancia necesaria sería:

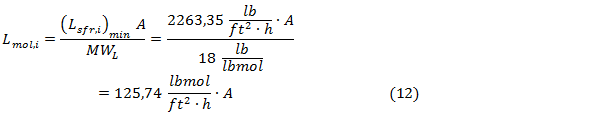

Para determinar el diámetro de la columna se consultó la figura 2. Como no se tiene el flujo del líquido que entrará a la torre de absorción, se determina el flujo mínimo requerido (Lsfr,i)min para lograr la distribución completa de este en el material de relleno. Entonces, tomando el valor de la razón mínima de humedad como MWR = 1,3 ft2/h se obtiene que:

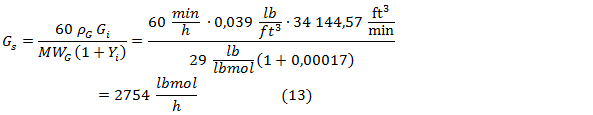

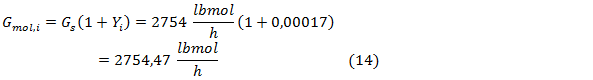

Posteriormente se obtiene el valor de la razón de flujo molar del líquido que entra al depurador (L mol,i ) en función del área (A) y el valor de la razón de flujo molar del gas que entra al depurador (G mol,i ), para el cual es necesario determinar primeramente el flujo de gas libre de contaminante (Gs) y por último obtener la abscisa de la figura 2 en función del área:

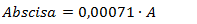

Por otro lado, se determina la ordenada de la figura 2 expresada en función del área, tomando como factor de corrección f = 0,6, la relación de la densidad del solvente a la del agua ( = 1 y determinando la razón de flujo superficial del gas entrando al absorbedor (Gsfr,i):

Como se puede apreciar, es necesario llevar a cabo un proceso iterativo, asumiendo un valor inicial del área (A) para determinar el valor de la abscisa por la ecuación (15) y el valor de la ordenada por la ecuación (16) hasta que el valor de esta última sea igual al valor de la ordenada obtenido por la ecuación (17), obteniéndose finalmente un área de 78 ft2.

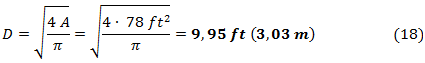

Con este valor se determina el valor del diámetro (D), G sfr,i y L mol,i :

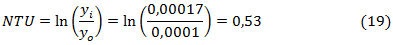

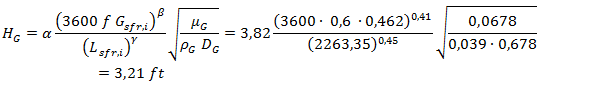

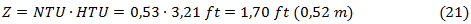

Para calcular la altura del empaque (Z) es necesario conocer el número de unidades de transferencia (NTU) y la altura de la unidad de transferencia total (HTU), para este último primero hay que determinar la altura de las unidades de transferencia de película del gas y del líquido HG y HL, respectivamente.

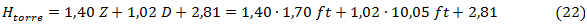

Con los valores del diámetro y la altura del empaque se puede conocer la altura total de la torre:

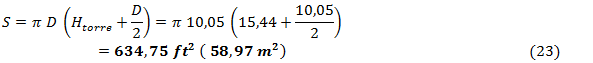

El área de superficie (S) del depurador:

Con el valor de la altura del empaque se calcula el volumen (V) del empaque:

Número de unidades del empaque: 27 094 795 unidades

Peso del empaque: 6 783 041,76 lb (3 083 200,8 kg)

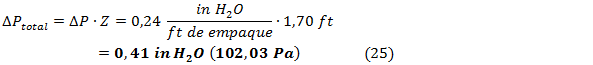

La caída de presión en función de la altura del empaque ((P) se determinó a través de la correlación de Leva, para finalmente determinar la caída de presión total ((Ptotal) de la torre:21

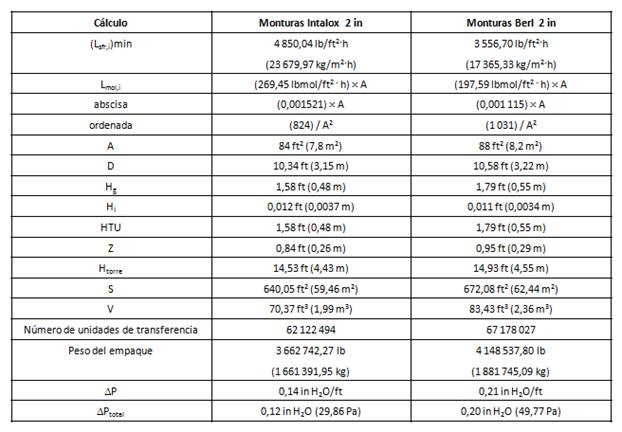

Se muestran los pasos de cálculos para el empaque de tipo anillo Raschig y los resultados obtenidos para los empaques monturas Intalox de 2 in y monturas Berl de 2 in se muestran en la tabla 2. El procedimiento de cálculo utilizado para estos empaques fue el mismo. Los valores de Gs, Gmol,i, Gsfr,i y NTU no varían, pues no dependen del empaque utilizado. Se puede observar que técnicamente el diseño para anillo Raschig es más factible.

Como se puede observar la relación entre el diámetro de cada pieza del empaque (2 in) y el diámetro de la torre (D) es mucho menor 1/8, lo que evita que el líquido tienda a segregarse hacia las paredes y el gas a fluir en el centro de la torre. Así como, que las variables Lmol,i; abscisa y ordenada están en función del área (A) como se explicó anteriormente en la metodología de cálculo, cuando fueron definidas todas las variables.

Estimación de costos para le evaluación económica del diseño seleccionado

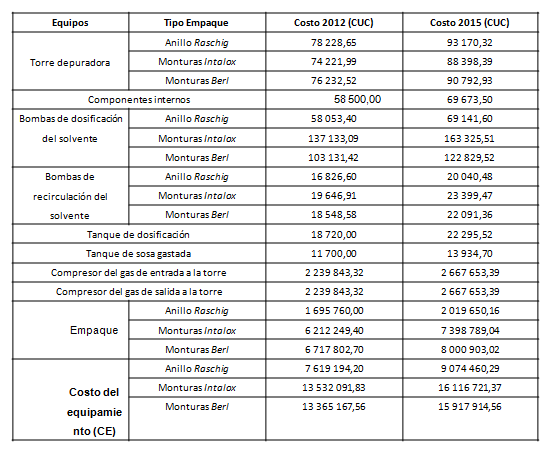

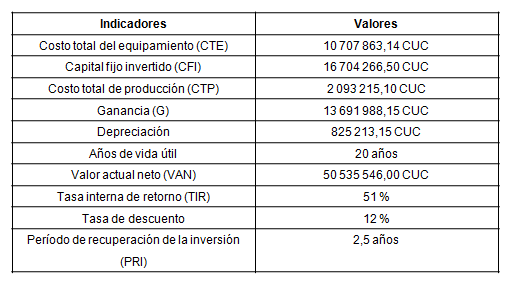

Para realizar la estimación de costo de un proyecto hay que tener en cuenta el costo total de inversión, que incluye costo del equipamiento, costo de la ingeniería, costo de materiales, entre otros indicadores que fueron calculados por la metodología propuesta por Peters & Timmerhaus 22 y Mussatti. 23

Primeramente, se determinó el costo del solvente en función de los tres diseños realizados (tabla 3), se tuvo en cuenta el flujo de líquido, el flujo másico de NaOH necesario para el proceso

, así como el costo del agua utilizada en la solución de sosa tomado de Lobelles, 4 y el costo unitario del hidróxido de sodio se tomó del catálogo de precios de CUPET.

, así como el costo del agua utilizada en la solución de sosa tomado de Lobelles, 4 y el costo unitario del hidróxido de sodio se tomó del catálogo de precios de CUPET.

Para la actualización de los costos se utiliza la ecuación (30) y los índices de costo de Nelson- Farrar24, tomándose como base de cálculo 1 año de trabajo.

Índice de costo 2012: 739,0

Índice de costo 2016: 880,15

El costo del equipamiento (CE) es la suma de los costos de equipo y sus componentes, los que incluyen el costo de la torre y el costo del equipo auxiliar.

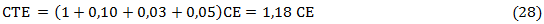

El costo total del equipamiento (CTE) incluye:

CE: costo del equipamiento (incluye el costo del absorbedor con empaque y sus accesorios)

Inst: instrumentación = (0,10 CE).

IV: impuestos de ventas = (0,03 CE)

F: fletes = (0,05 CE).

Se calcula el CTE de estos factores, según Mussatti. 23

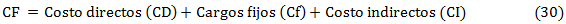

Los costos directos e indirectos, así como el capital fijo invertido se calcularon utilizando como base la tabla 17 de Peters & Timmershaus. Los por cientos que se utilizan en este procedimiento fueron adaptados a las condiciones reales pues se consideró que el cálculo se realiza para un circuito o sistema que está incluido dentro de una unidad de proceso, no para una planta completa.

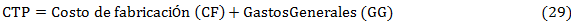

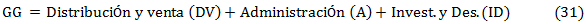

Para estimar el costo total de producción (CTP) se utilizan los factores de proporción y las ecuaciones que se encuentran en la tabla 27 de Peters & Timmershaus

Donde: CFI es capital fijo invertido; VR es el valor residual y Vd es la vida útil del proyecto.

Los resultados del cálculo del costo del equipamiento teniendo en cuenta los equipos que influyen en el proceso de depuración se reflejan en la tabla 4, donde se puede apreciar, por separado, los costos de cada uno de los elementos de relleno que componen los equipos.

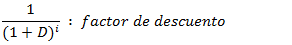

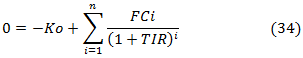

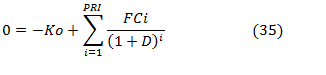

Evaluación económica

Para realizar la evaluación económica fueron calculados los indicadores dinámicos de rentabilidad según las ecuaciones (33; 34 y 35)

Valor actual neto

Donde:

Tasa interna de retorno (TIR)

Período de recuperación de la inversión (PRI)

Los resultados de la evaluación económica aparecen en la tabla 5 y el comportamiento del Período de Recuperación de la Inversión se refleja en la figura 3.

Conclusiones

El diseño de un depurador cáustico para el tratamiento de los residuales gaseosos de la recuperación de azufre, complementa el ciclo final de dicho tratamiento, lográndose emisiones de 100 mg/Nm3 como SO2, por consiguiente, permitió dar cumplimiento a las normas de emisiones del Grupo del Banco Mundial, establecidas como requisitos básicos para el proyecto expansión.

La propuesta de mejora tecnológica para el proceso de recuperación de azufre resultó factible desde el punto de vista técnico y económico, pues presenta buenos índices de rentabilidad, que avala la viabilidad de ejecución para la inversión.