Introducción

La sacarosa es el azúcar de mesa que se obtiene de la caña y de la remolacha; es el compuesto orgánico de mayor producción en forma pura. Es un disacárido de glucosa y fructosa que por medio de una reacción de hidrólisis se descompone en estas sustancias, para obtener como producto el azúcar invertido. 1

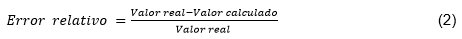

La importancia de la glucosa radica en que es un sustituto viable del azúcar. Puede ser usado junto con una variedad de sustancias sólidas secas, sin que afecte otros parámetros importantes tales como el poder edulcorante, contenido de cenizas y acidez. Esta ventaja permite su uso en una amplia gama de industrias y productos como: confitería, mermeladas, gelatinas y frutas enlatadas, panadería, heladería y farmacéuticos. 2 A nivel global las principales fuentes de obtención de glucosa son a partir de almidón de maíz y de azúcar refino empleando los métodos de hidrólisis ácida, intercambio iónico e hidrólisis enzimática. 3

En Cuba el proceso de inversión de la sacarosa se lleva a cabo con una tecnología que opera en régimen discontinuo. Desarrolla la producción de glucosa y sirope rico en fructosa a partir del azúcar refino, mediante la inversión ácida de la sacarosa. Este método de hidrólisis tiene como inconveniente el empleo de un ácido (tales como clorhídrico, fosfórico, cítrico, etc.) a elevada temperatura (85-90 °C), lo que puede originar productos coloreados con presencia de cenizas y subproductos no deseados. 4 El proceso tecnológico industrial consta de siete etapas principales las cuales son: acidulación, conversión, neutralización, refinación, sacarificación, evaporación y almacenamiento. 5

Actualmente existe marcada tendencia a la simulación y optimización de procesos, para contribuir a la disminución de los tiempos de operación y al incremento de los rendimientos. La utilización de un simulador permite predecir el comportamiento y evaluar la flexibilidad de la planta para diferentes condiciones de operación, alimentaciones, materias primas, especificaciones de los productos y configuraciones. Además posibilita definir estrategias de operación que logren una mayor eficiencia técnico-económica de la planta; lograr un entendimiento mayor del funcionamiento de la planta, al poder definir los indicadores y variables más importantes y la interacción entre ellas 6; evaluar propuestas de inversiones ahorrando el dinero para financiarlas y a la vez obtener mayores ganancias; analizar la factibilidad de los proyectos de investigación e innovación; aumentar de forma significativa el conocimiento de los ingenieros de fábrica sobre el proceso, aspecto especialmente importante cuando son jóvenes. 7

El central azucarero Argentina ubicado en la provincia de Camagüey está integrado por: una refinería y una planta de glucosa y fructuosa, resultado de una transferencia de tecnología desde Checoslovaquia. La planta de glucosa y fructosa cuenta con una tecnología simple, produciendo 250 toneladas al año; la sacarosa, al ser un disacárido compuesto por dos moléculas con igual fórmula química global (isómeros), al invertirse se obtienen cantidades equimolares de fructosa y glucosa. Por ello, si en la planta por cada 6 toneladas de azúcar refino se obtiene una tonelada de glucosa, el rendimiento de producción de glucosa es solo de 33 % respecto a la glucosa que se podría obtener con la sacarosa alimentada.

El propósito de este estudio es evaluar alternativas técnico-económicas que permitan elevar el rendimiento en la producción de glucosa, utilizando el programa SuperPro Designer v10.0.

Materiales y métodos

Descripción de la tecnología de obtención de glucosa a partir de azúcar refino

Para obtener glucosa a partir del azúcar refino se empleó la tecnología propuesta en el Instituto Cubano de Investigaciones de los Derivados de la Caña de Azúcar la cual se fundamenta en realizar la inversión ácida de la sacarosa operando en régimen discontinuo.

En dos tanques cilíndricos enchaquetados verticales de 6 m3 de volumen con tapas semiesféricas se adicionan 4 500 kg de azúcar refino y 750 L de agua dura a 25 ºC. Se emplean agitadores de hélice para obtener una disolución que debe tener (77-78) ºBrix y temperatura (85-90) ºC. Posteriormente ocurre el proceso de inversión en el mismo tanque disolutor. Para ello se adicionan 600 mL de ácido fosfórico al 85 % volumétrico por cada tonelada de azúcar refino disuelta; se mantiene la disolución en agitación durante cuatro horas, tiempo necesario para que ocurra la inversión.

La disolución de azúcar invertida pasa a una batería de siete cristalizadores de capacidad de 45 m3 de volumen. Los cristalizadores tienen enfriamiento por aire del ambiente, mediante convección libre hasta alcanzar 33 ºC. El objetivo de esta etapa es lograr la cristalización de la mayor cantidad de glucosa presente. Para contar con un pie de semilla de glucosa se adicionan 126 kg de glucosa por cristalizador. La masa se considera agotada, cuando al determinar el rendimiento en cristales se obtengan valores de (22-23) %. La masa de la primera cristalización pasa por dos filtros prensa de 44 y 46 marcos respectivamente de 1 m2 de área. En este punto se efectúa la separación de torta y licor. La torta contiene la glucosa y el licor obtenido es el jarabe rico en fructosa que debe tener (74-75) ºBrix.

La glucosa que sale del filtro pasa a un tanque de 6 m3 de capacidad donde se funde la glucosa hasta obtener una disolución de (74-76) ºBrix y temperatura (65-70) ºC. La glucosa fundida pasa a una batería de cinco cristalizadores de capacidad de 12 m3. y ocurre el enfriamiento por la acción del aire del medio, mediante convección libre hasta alcanzar aproximadamente una temperatura de 34 ºC. Estos cristalizadores contienen un pie de semilla de glucosa, al alimentarse 126 kg de glucosa por cristalizador. Cuando la masa esté agotada debe lograrse un rendimiento en cristales de (26-27) %. La masa obtenida pasa por gravedad al mezclador de la centrífuga, donde se separa la glucosa cristalina con (7-8) % de humedad y (89-90) % de pureza del sirope de glucosa (63-65) ºBrix. La glucosa cristalina se envasa en sacos de nylon multicapa de 34 kg. La glucosa producida en esta planta se envía como materia prima para la fábrica de sorbitol, el que tiene como destino final su empleo como aditivo en las producciones que desarrolla la corporación Suchel S.A.

Simulación del proceso

Para la simulación del proceso de obtención de glucosa se empleó el programa SuperPro Designer v10.0. Para simular la planta se seleccionó que el modo de operación sería discontinuo y el tiempo de operación de 330 días al año. Posteriormente se pasó a la selección de los componentes del sistema. Para la realización de este paso fue necesario la creación de dos componentes hipotéticos que no existen en la base de datos del simulador; algunas de sus propiedades se reportan en la tabla 1. El resto de los componentes del sistema se encuentran en la base de datos del simulador: sacarosa, glucosa, agua, oxígeno, nitrógeno y ácido fosfórico.

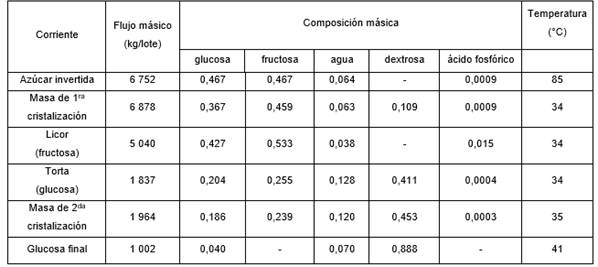

Para la simulación de los equipos en los que ocurren reacciones químicas, se seleccionó el módulo tanque de mezclado (la operación de preparación e inversión fue necesaria la entrada de tres corrientes al módulo: sacarosa, agua y ácido fosfórico) para la etapa de disolución, todas a 25 ºC y 101,3 kPa. El flujo de cada corriente se reporta en la tabla 2.

En el caso de la etapa de cristalización se seleccionó el módulo de reactor estequiométrico pues mediante la reacción química de glucosa cristalina (representando el pie de semilla) se obtiene dextrosa (siendo este el producto de interés), para así llevar a cabo el proceso de cristalización y obtener por cada molécula de glucosa una molécula de dextrosa. Se empleó el módulo de filtrado, almacenamiento y centrifugación para la simulación de cada una de las operaciones correspondientes.

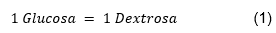

Reacción en el reactor estequiométrico:

Simulación de las alternativas de mejoras

Una vez simulado el caso base y tomando en cuenta las dificultades detectadas en el proceso de producción de glucosa se propusieron alternativas de mejoras de los principales problemas detectados en la simulación, con el propósito de lograr un mejor aprovechamiento de la glucosa y fructosa en correspondencia con los resultados teóricos que deberían obtenerse del balance de materiales. A continuación, se proponen las siguientes alternativas de mejoras.

Alternativa 1

Esta alternativa se basa en hacer cambios en los parámetros operacionales de la simulación para aumentar al máximo la capacidad y funcionamiento de los equipos para tener un mejor aprovechamiento de la planta sin realizar inversión económica.

Se realizaron cambios en el módulo del filtro respecto al área de filtrado, que no es más que reducir el área de los marcos hasta 40 m2, para así obtener una torta (glucosa) más rica en jarabe de glucosa que sea aprovechada en la etapa de la segunda cristalización y un licor (fructosa) más concentrado. Otra modificación es recircular al tanque de inversión la corriente secundaria de la centrifugación, que es sirope de glucosa y fructosa, pues no se logra la separación deseada, para así buscar homogeneidad en los cristales de glucosa.

Alternativa 2

Una vez realizados los cambios posibles en los parámetros operacionales se procedió a estudiar una alternativa que conllevara inversión económica, con la compra de ventiladores para el proceso de cristalización.

Tanto en la primera cristalización como en la segunda cristalización se introdujo el módulo ventilador, para mediante el flujo de aire de éstos alcanzar temperaturas cercanas a 25 °C. En el caso de la primera y de la segunda cristalización se hizo necesaria la utilización de la curva de solubilidad de la glucosa.8 Conocida la temperatura de cristalización deseada (25 ºC) se determina, a partir de la curva de solubilidad, la glucosa cristalizada y con ello el porcentaje de conversión a introducir en el módulo en que se simula la cristalización (50 %).

Resultados y discusión

El esquema del proceso tecnológico obtenido en la simulación se presenta en la figura 1. En él se aprecian las etapas del proceso con sus respectivos módulos.

Los resultados obtenidos de la simulación se muestran en detalle en la tabla 3.

Se puede observar que en la primera cristalización no toda la glucosa logra cristalizar para formar la dextrosa siendo éste el producto de interés. Solamente se alcanza un 23 % de conversión, ocurriendo algo similar en la segunda cristalización donde se alcanza una conversión de 27 %. En la etapa de filtración se puede evidenciar que la corriente de licor (fructosa) presenta una cantidad considerable de glucosa, que no se logró cristalizar, y no se está obteniendo un jarabe de fructosa concentrado.

Validación del modelo de simulación del proceso

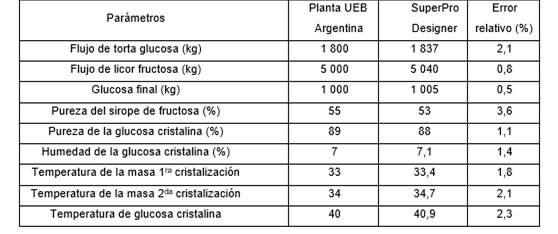

El modelo se validó comparando los resultados obtenidos en la simulación realizada en SuperPro Designer v10.0 con los que se obtienen en la planta de glucosa de la UEB Argentina mediante el cálculo del error relativo. Los resultados de la comparación se muestran en la tabla 4.

Como se aprecia los flujos comparados difieren en menos del 5 % como error relativo, con un máximo error relativo de 3,6 % y un mínimo error relativo de 0,5 %, de donde se puede considerar que el modelo de simulación reproduce el proceso de obtención de glucosa, por lo que su uso puede extenderse.

Resultados de la simulación de las alternativas de mejoras

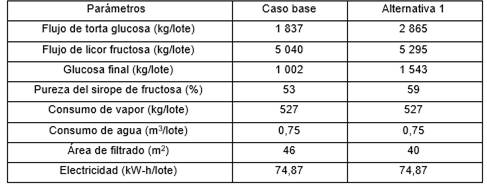

Una vez simulada la alternativa de mejora 1 descrita en Materiales y métodos, se realizó la comparación entre el caso base de estudio y la alternativa 1. Los resultados se recogen en la tabla 5.

Se puede apreciar cómo el flujo de licor fructosa y la pureza del sirope (fructosa) y el flujo de torta (glucosa) aumentan significativamente en comparación con el caso estudio. Esto es debido a los arreglos mecánicos realizados en los filtros y a la recirculación de las corrientes secundarias de la centrifugación. Se puede evidenciar que los consumos de los servicios auxiliares no varían, pues las modificaciones realizadas en la alternativa 1 no se hacen en las etapas de inversión y cristalización, que son las de mayores consumos de los servicios auxiliares.

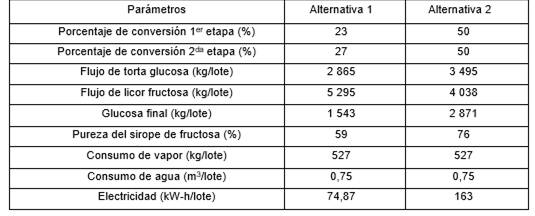

Con el propósito de solucionar los problemas que se mantienen en la alternativa 1 relacionados con los bajos rendimientos, se hace necesario invertir en nuevos equipos. Esto dio lugar a la alternativa 2 descrita en Materiales y métodos. En la tabla 6 se presenta la comparación entre los resultados de las alternativas 1 y 2.

Como se puede apreciar con la implementación de los ventiladores en los cristalizadores aumenta el consumo eléctrico, pero a la vez el porcentaje de conversión. Esto es debido a que, con la incorporación de los ventiladores se logra enfriar el jarabe de glucosa a temperaturas más bajas, con lo que los porcentajes de glucosa cristalizada aumentan. De esta forma en un año se pueden producir más lotes y por ende aumentar las producciones de glucosa y fructosa, compensando así los mayores consumos de energía.

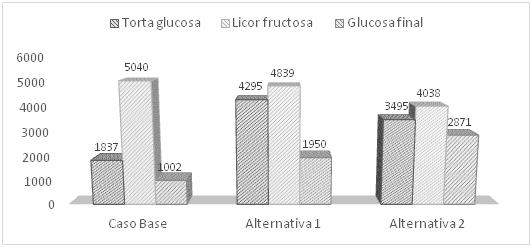

En la figura 2 se muestra el comportamiento de los rendimientos de producción de glucosa y fructosa en los distintos casos de estudios.

Con estos resultados técnicos obtenidos se puede decir que los cambios realizados producto de la compra de equipos son favorables ya que se solucionaron los problemas que existían en dicha planta, pues se logró aumentar la producción de glucosa cristalizada significativamente y obtener jarabe de fructosa más concentrado. No obstante, para que este resultado pueda introducirse la evaluación económica de las propuestas de inversión debe avalar su rentabilidad.

Análisis económico

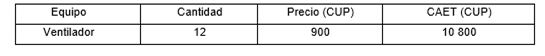

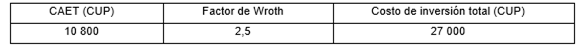

Para realizar el análisis económico se calculó el costo de adquisición del equipamiento tecnológico (CAET). Para el análisis se tuvo en cuenta la siguiente tasa de cambio: 1 USD= 1 CUC = 1 CUP. Para realizar el cálculo del costo de inversión se utilizó el método de Hand ya que se modifica una planta existente. 9 Los resultados se muestran en las tablas 7 y 8. 10

El método de Hand arrojó que el costo de inversión total necesario para el proceso de obtención de glucosa en la planta de la UEB Argentina es de 27 000 CUC. Con

la puesta en marcha de la alternativa 2, la duración de un lote de producción de glucosa disminuye a 10 días (teniendo una duración en el caso base de 53 días) lo que facilita que aumenten los lotes de glucosa al año, para obtener 2,8 toneladas por lote. En la tabla 9 se muestran los ingresos obtenidos por concepto de la venta de la glucosa cristalizada y del jarabe de fructosa, considerando un año de 330 días laborables, de jornadas de 8 h, para 2 640 h laborables al año.

Los egresos asociados al proceso de obtención de glucosa y fructosa se presentan en la tabla 10.

Si solo se introdujera la alternativa 1, por no contar la UEB Argentina con el presupuesto requerido para la inversión, de todos modos, la producción de glucosa aumentaría, en 1,54 veces. Técnicamente, la alternativa 2 es superior ya que se incrementa el rendimiento de la cristalización, se reduce el tiempo de cada lote, con lo que la glucosa producida por lote y en el año aumenta.

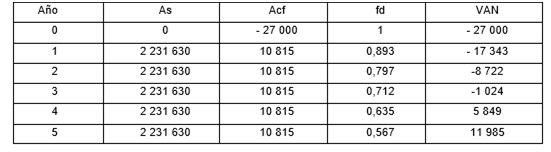

Para saber si la alternativa 2 es económicamente ventajosa, se calcularon algunos indicadores económicos: valor actual neto (VAN), plazo de recuperación del capital (PRC), plazo de recuperación del capital al descontado (PRCD), tasa interna de rendimiento (TIR) y retorno sobre la inversión (RSI). Los resultados para el cálculo del VAN se muestran resumidos en la tabla 11 y en la tabla 12 se presenta el resultado del cálculo de los otros indicadores económicos.

Como se aprecia, el VAN es mayor que cero, lo que significa que los beneficios generados por el proyecto pagan el costo de los fondos empleados en el mismo. La TIR obtenida (29 %) es mayor que la tasa de descuento (12 %), reafirmando que el proyecto tiene una rentabilidad mayor que el costo de los capitales invertidos. Otros indicadores analizados fueron el PRC y el PRCD calculados mediante la herramienta que brinda el software Excel. Este último indicador tiene en cuenta el valor del dinero en el tiempo, arrojando 3 años de recuperación de la inversión, demostrando la liquidez de las mismas. El RSI arrojo un valor de 40 %, siendo mayor que un 33 % lo que denota que la inversión es atractiva.

Conclusiones

Se propusieron dos alternativas de mejoras para incrementar el rendimiento de producción de glucosa, una sin inversión económica y otra con inversión aumentado las producciones de glucosa a 1,5 toneladas y 2,8 toneladas por lote respectivamente con las modificaciones realizadas. La producción anual para la alternativa 2 se incrementa a 943 toneladas de glucosa, dada la disminución del tiempo de duración de un lote. Se realizó el análisis económico de la alternativa 2 propuesta arrojando indicadores factibles.