Introducción

En estos momentos, la industria química dirige su desarrollo e investigaciones hacia la búsqueda de productos que puedan resultar atractivos desde el punto de vista de su uso, calidad y mercado. De igual forma, se buscan esquemas tecnológicos de producción que sean factibles técnica y económicamente causando el menor daño posible al medioambiente. Es por esta razón que se busca el desarrollo de los productos naturales, tanto en la industria alimentaria como farmacéutica.1 La posibilidad de que la humanidad tenga acceso a alimentos mejores y más abundantes, a una agricultura más eficiente y mejores fármacos de bajo costo, entre otros, es una necesidad cada día más apremiante. Para lograr estas aspiraciones es imprescindible la puesta a punto de tecnologías sencillas y de menor costo, donde se puedan llevar a cabo transformaciones químicas complejas en condiciones medioambientales amigables. 2

A partir de fructuosa se puede obtener sorbitol y manitol mediante hidrogenación catalítica. La tecnología de producción es conocida y consiste en disolver fructuosa en agua al 50 %, desmineralizar la solución e hidrogenarla en un reactor catalítico donde se convierte en sorbitol y manitol. La solución de sorbitol o manitol se decolora y desmineraliza adicionalmente, y se concentra según las especificaciones establecidas para cada producto comercial. La fabricación de manitol es importante para la economía ya sea para uso como edulcorante o para la industria farmacéutica, 3 siendo este último su mayor uso en Cuba.

La demanda del mercado mundial de manitol fue de 16 600 toneladas en 2015 y se espera que llegue a 36 000 toneladas en 2024, incrementando a una tasa de crecimiento anual compuesto de 9 % de 2016 a 2024. El manitol utilizado como aditivo alimentario fue el segmento líder de aplicaciones en 2015, representando el 37 % del volumen total del mercado, debido a la creciente concientización sobre la salud, siendo Asia el mercado regional predominante, ocupando más del 60 % de dicho mercado. 4

El uso de simuladores en la actualidad ha alcanzado un desarrollo tal que se hace prácticamente imposible un estudio, diseño o evaluación de un proceso, ya sea industrial o no, sin el uso de los simuladores. Existen compañías reconocidas mundialmente que se dedican a la confección de simuladores específicos para un tipo de mercado. Entre estos simuladores se destaca SuperPro Designer. Cada modelo de simulación se obtiene para predecir el comportamiento de una o varias operaciones unitarias. 5

La Unidad Empresarial de Base (UEB) “Ignacio Agramonte” que produce sorbitol por hidrogenación catalítica utilizando glucosa como materia prima tiene capacidad para producir 10 000 t al año, lo cual no es posible por la poca disponibilidad de glucosa. El central azucarero Argentina uno de los principales proveedores de glucosa de la UEB “Ignacio Agramonte” cuenta con una planta de glucosa que abastece a la planta de sorbitol. Dicha planta, además de glucosa produce fructosa en una relación 1:5, por lo que la planta cada seis toneladas de azúcar refino produce una tonelada de glucosa y cinco de fructosa.(1) Por consiguiente, existe gran disponibilidad de fructosa, que en la actualidad se utiliza para fabricar siropes saborizados. Si se utilizara fructosa como materia prima para la producción de sorbitol, se evitarían las paradas de la fábrica por falta de la materia prima glucosa. Por tanto, existe la posibilidad de producir una parte del año utilizando glucosa y otra fructosa.

El propósito de este estudio es evaluar técnico-económicamente, la propuesta de incorporacion de una línea de manitol en la Unidad Empresarial de Base (UEB) “Ignacio Agramonte” utilizando el programa SuperPro Designer v10.0.

Materiales y métodos

Descripción de la tecnología de obtención de sorbitol a partir de glucosa

La glucosa sólida se disuelve en tanques mezcladores con agitación. Esta operación se realiza con agua condensada, azucarada y desmineralizada, además de vapor saturado de 303 kPa; estos servicios se garantizan en el proceso. Existen condiciones en la planta para la recepción de la materia prima tanto líquida como sólida. En esta unidad se disuelve la glucosa hasta resultar una disolución a 50° Brix quedando lista para pasar por bombeo a un tanque en la siguiente unidad. En este recorrido hacia la segunda unidad se dosifican 250 g de tierra infusoria por cada m³ de solución de glucosa que llega a este tanque con el objetivo de mejorar la porosidad de la pre-capa del filtro en el proceso de filtración. En este proceso se eliminan las impurezas insolubles originadas en el proceso de fabricación.6

La filtración se realiza en un filtro de placas verticales, utilizando pre-capa de tierra infusoria. El caudal de filtración se controla a 2 m³/ h pasando la solución de glucosa por filtros de seguridad con el objetivo de garantizar que todas las impurezas insolubles queden en este sistema antes de abandonar la unidad de filtración.6

La solución de glucosa luego de salir de los filtros de seguridad pasa a la unidad de desmineralización. El jarabe de glucosa filtrado pasa por un intercambiador de calor para enfriarlo con el objetivo de garantizar una temperatura no mayor de 35 °C, con lo que se garantiza la efectividad de la resina y la protección del recubrimiento de ebonita que poseen las columnas desmineralizadoras en su interior. La desmineralización se realiza a un caudal de 2 m³/h en columnas de lechos de resinas de intercambio iónico(aniónicas y catiónicas). El jarabe de glucosa que sale de la unidad de desmineralización tiene las características siguientes: 50 °Brix y conductividad menor de 10 (S/cm. La regeneración de las resinas de intercambio iónico se realiza con soluciones de ácido clorhídrico al 5 % y de hidróxido de potasio al 6 %. Los residuos de este proceso se envían al foso de residuales de la planta. La glucosa desmineralizada que sale de las columnas pasa a través de los filtros de seguridad con el objetivo de eliminar posibles restos de resina del proceso antes de la entrada a la unidad de hidrogenación. En esta unidad siempre estarán dos columnas operando y una estará en proceso de regeneración y espera.6)

En la unidad de hidrogenación ocurre el proceso de transformación de la glucosa en sorbitol al ponerse en contacto con hidrógeno a 130 °C y 5,3 MPa, en presencia de catalizador Níquel-Raney, aleación metálica constituida básicamente de níquel y aluminio, cuyo uso industrial se justifica por su bajo costo y buena actividad catalítica.7 En esta unidad hay un intercambiador de calor para extraer la energía cedida por la reacción por ser una reacción exotérmica. Además de tener prevista la separación del catalizador de níquel de la solución de sorbitol por decantación en el tanque decantador y la eliminación de las partículas finas de éste por filtración en un filtro de acero inoxidable de placas verticales que trabaja con pre-capa utilizando tierra infusoria. El sorbitol formado en esta unidad alcanza 50 °Brix y se envía a la unidad de desmineralización del sorbitol..(6

El sorbitol enviado a la unidad de desmineralización pasa por un intercambiador de calor donde se enfría hasta una temperatura menor de 45°C, logrando con esto un mejor intercambio iónico y la conservación del recubrimiento del interior de las columnas. La batería de intercambio iónico está formada por tres columnas. La primera con resinas catiónicas, la segunda con resina aniónicas y la tercera es un lecho mixto de resinas aniónicas y catiónicas. Con este sistema se logra desmineralizar el sorbitol saliendo hacia el área de tratamiento con carbón activado con las características siguientes: conductividad: ( 10 (S/cm; 5(pH(7; color( 4 unidades ICUMSA, concentración: 50°Brix .4 Se produce la regeneración con ácido clorhídrico e hidróxido de potasio de las resinas utilizadas, para restablecer sus características originales. Los efluentes se envían al foso de residuales.

En esta unidad, tanto en el proceso de endulzar las columnas para la arrancada de la unidad como en el proceso de desendulzado de preparación para la regeneración, se obtienen aguas azucaradas de sorbitol que se mezclan y se utilizan en el proceso.

Todo el sorbitol desmineralizado se trata con carbón activado y se filtra. El sorbitol se envía a un tanque donde se pone en contacto con una mezcla de carbón activado y tierra infusoria en proporción 1:2. El caudal de entrada a este tanque es de 2,3 m³/h y se dosifica a razón de 500 g de la mezcla carbón activado- tierra / m3 de sorbitol que llega al tanque. La dosificación se realiza automáticamente. El sorbitol debe permanecer aproximadamente 45 min en contacto con la mezcla carbón activado- tierra antes de pasar a la filtración. La filtración se produce en un filtro de acero inoxidable de placas verticales a un caudal de filtración de 2,3 m³/h con pre-capa de tierra infusoria.6

El sorbitol desmineralizado tratado con carbón activado y filtrado se envía por gravedad a la unidad de concentración, compuesta por un evaporador de película descendente, un separador de arrastres, un condensador, una bomba de vacío y un sistema de bombeo que permite circular la solución por estos equipos y garantizar una concentración de 70,0( 1 °Brix a la salida.6

En esta unidad, tanto los condensados de vapor como los extraídos de la solución de sorbitol, se aprovechan en el proceso. Los primeros se envían al tanque de agua de alimentación de la caldera de la planta. Los segundos se utilizan en el proceso de disolución de glucosa en la unidad.

Todo el sorbitol concentrado se envía a los tanques de la unidad de almacenamiento hasta su posterior envase y distribución, ya sea en toneles de peso neto 260 kg o a granel. 6

Descripción de la tecnología de obtención de sorbitol-manitol a partir de fructuosa

El proceso de obtención de sorbitol-manitol utilizando fructuosa como materia prima, es el mismo que para la glucosa, con la singularidad de la incorporación de la línea de manitol la cual se agrega luego del tratamiento con carbón activado. Esta línea consiste en un cristalizador en el cual se cristaliza el manitol luego se centrifuga en una centrífuga de canasto para separar el manitol cristalizado del sorbitol líquido. Después el manitol pasa a un secador rotatorio y el sorbitol al evaporador.

Simulación del proceso

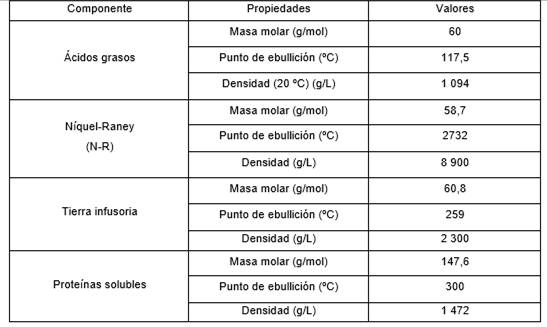

Para la simulación del proceso de obtención de sorbitol a partir de 29 t de glucosa por ciclo se empleó el programa SuperPro Designer v10.0. Para simular la planta se seleccionó que el modo de operación era discontinuo y el tiempo de operación de 90 días al año, ya que es el tiempo promedio en el que no se produce sorbitol por falta de glucosa durante año. Durante la selección de los componentes fue necesario crear algunos componentes hipotéticos que no existen en la base de datos del simulador. Los componentes creados y sus propiedades se reportan en la tabla 1.

Para la simulación de la disolución de la materia prima se utilizó un tanque de mezclado. En las unidades donde se realiza la operación unitaria de filtración se utilizaron filtros de placas. Para la simulación de los equipos en los que ocurren reacciones químicas e intercambio de iones se utilizaron un reactor y un intercambiador iónico. Para la etapa de evaporación se usó un evaporador.

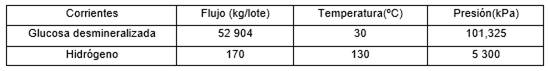

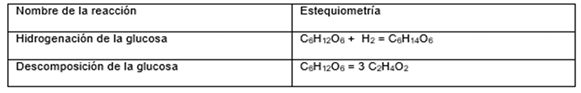

Para la activación del módulo del reactor fue necesaria la entrada de dos corrientes. La primera es la glucosa desmineralizada y la segunda es el hidrógeno a alta presión. En la tabla 2 se brindan las propiedades de las corriemtes. En el reactor se llevan a cabo dos reacciones, la hidrogenación catalítica de la glucosa y la otra es la descomposición de la glucosa. Estas reacciones se muestran en tabla 3. La primera reacción tiene un 95 % de conversión y la de descomposición 5 %.

Simulación de la propuesta tecnológica

Luego de realizar la simulación del proceso que se desarrolla en la planta actual y validado el modelo de simulación con datos reales de planta se pueden realizar modificaciones al modelo de simulación que respondan a cambios en el proceso. Una modificación sería la sustitución de la materia prima, con el cambio de la glucosa por fructosa. Este cambio posibilitaría la incorporación de una línea de producción de manitol a la actual fábrica de sorbitol, ya que al hidrogenar catalíticamente la fructosa se obtienen dos productos: sorbitol y manitol.

Para la realización de la propuesta de la línea de manitol se requiere que al esquema de simulación obtenido se adicionen un reactor estequiométrico para la cristalización del manitol líquido, una centrífuga de canasto para separar el manitol cristalizado del sorbitol líquido y un secador rotatorio para secar el manitol cristalizado. La validación de la línea de manitol se realizó con datos de un ejemplo tomado del manual de SuperPro Designer.8

Resultados y discusión

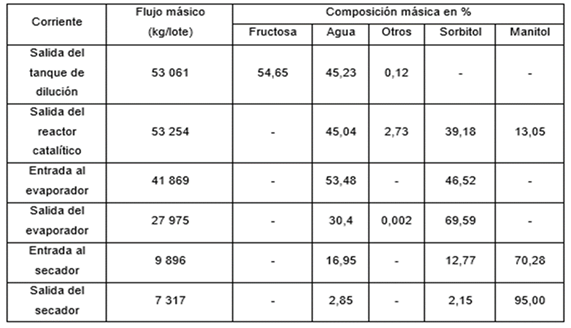

El esquema del proceso tecnológico para la obtención de sorbitol y manitol a partir de fructosa se presenta en la figura 1. Los resultados obtenidos en la simulación se muestran en la tabla 4.

En el ciclo simulado se producen a partir de 29 t de fructuosa 7,317 t de manitol cristalizado y 27,975 t de sorbitol al 70 %. Este ciclo tiene una duración de 197 h lo cual permitiría realizar 11 ciclos durante los 90 días de trabajo. Se aumenta el consumo eléctrico en 873 kW por ciclo, consumo total de los tres equipos nuevos utilizados. Este incremento representa un 4 % con respecto al consumo anterior. El manitol-sorbitol se obtiene en una proporción de 20 % manitol y 80 % sorbitol. Este valor está dentro del intervalo esperado que es 20-30 % de manitol y de 70 -80 % de sorbitol.9

Validación del modelo de simulación del proceso

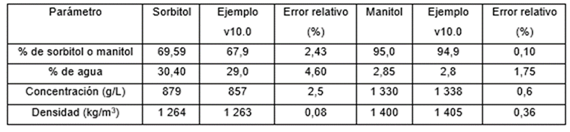

El modelo se validó comparando los resultados obtenidos en la simulación realizada con SuperPro Designer v10.0 con los que se tienen de la planta de sorbitol instalada y del ejemplo de una planta de manitol del propio simulador en su versión v10.0.

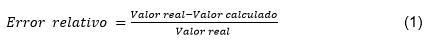

Los resultados se analizaron mediante el cálculo del error relativo entre ellos utilizando la ecuación 1. En la tabla 5 se presentan los resultados de la simulación.

Como se puede apreciar el error de validación máximo es inferior al 5 %. La implementación de la fructosa como materia prima da la posibilidad de obtener manitol y sorbitol, ambos a un nivel de pureza que cumple con los parámetros establecidos. Además, se logra dar mayor explotación a la planta ya que actualmente se tienen muchas paradas por falta de materia prima (glucosa) y con esta nueva propuesta se puede disponer de una fuente de materia prima de mayor disponibilidad (fructosa).

Pero para la realización de esta modificación se necesita la compra de tres equipos, por lo que se requiere de un análisis económico para saber si será factible dicha inversión.

Análisis económico

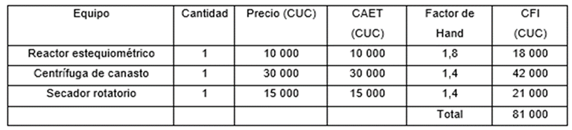

Para realizar el análisis económico se calculó el costo de adquisición del equipamiento tecnológico (CAET). Para el análisis se tuvo en cuenta la siguiente tasa de cambio: 1 USD= 1 CUC = 1 CUP. Para realizar el cálculo del costo de inversión se utilizó el método de Hand ya que se modifica una planta existente.10 Los resultados se muestran en la tabla 6.

Tabla 6 Costo de adquisición del equipamiento tecnológico (CAET) y del costo de inversión total (CFI)

El método de Hand arrojó que el costo de inversión total necesario para llevar a cabo la nueva propuesta es de 81 000 CUC.

En la tabla 7 se muestran los ingresos obtenidos por concepto de la venta de manitol y sorbitol a partir de fructosa, considerando un tiempo de producción de 90 días al año, ya que la otra parte del año operaría con glucosa obteniendo solo sorbitol. Las horas laborables ascienden a 2 160 al trabajarse 24 h diarias. Es posible realizar 11 ciclos al año (cada ciclo trataría 29 t de fructosa) ya que éstos son de 197 h.

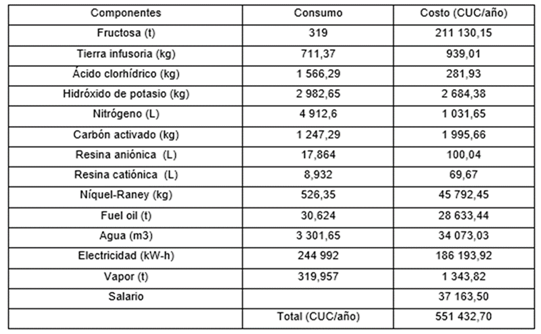

Los egresos asociados al proceso de producción de sorbitol y manitol con fructosa como materia prima se muestran en la tabla 8.

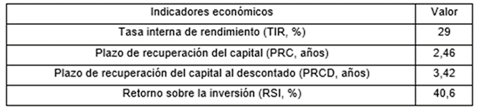

Para saber si la alternativa es favorable desde el punto de vista económico, se calcularon los indicadores económicos valor actual neto (VAN), plazo de recuperación del capital (PRC), plazo de recuperación del capital al descontado (PRCD), tasa interna de rendimiento (TIR) y retorno sobre la inversión (RSI). Estos resultados se muestran en la tabla 9, de los que se concluye que la propuesta es factible económicamente.

Conclusiones

Se evaluó la tecnología de producción de manitol y sorbitol utilizando como materia prima fructosa, obteniéndose como resultado que cada 29 t de ésta se producen 27,975 t de sorbitol al 70 % y 7,317 t de manitol al 95 %. Se validó el modelo cotejando los resultados obtenidos en la simulación realizada con SuperPro Designer v10.0 con datos adquiridos de un ejemplo de planta y del propio simulador, arrojando errores relativos menores del 5 %. El análisis económico de la propuesta tecnológica arrojó un costo de inversión de 81 000 CUC y tiene como indicadores económicos: un VAN positivo, una tasa interna de rendimiento de 29 %, un plazo de recuperación del capital de 2,46 años, y al descontado de 3,42 años y un retorno sobre la inversión de 40,6%, lo que la hace factible.