El proceso de secado consume típicamente el 80 % del vapor total requerido en la fábrica de papel. La sección de secado en la máquina de papel ha sido modificada estructuralmente a través de 60 años de operación, con limitado aprovechamiento del sistema para la recuperación del calor.

Actualmente son necesarios los estudios de análisis de la energía y de integración de calor en la etapa de secado del papel que permitan la evaluación del desempeño energético y la identificación del potencial de energía factible de recuperar, a partir del cual proponer modificaciones en el sistema de recuperación del calor y por tanto mejorar los indicadores de eficiencia térmica de la etapa y de la fábrica. En la ausencia de sistema de recuperación del calor, alrededor del 75 % de calor suministrado a los secadores va junto al recurso agua hacia la atmosfera. Obviamente, la recuperación y el reúso de estos dos preciados recursos es simplemente beneficioso para las fábricas ya que se ahorran recursos financieros en combustible y agua y permite el uso eficiente y racional de los recursos. 1Hay una alta prioridad de encontrar eficiencias para la sección de secado.. (2 La sección de secado consume el 64 % de la energía total3 y es por lo que cualquier medición de la eficiencia energética del proceso de producción de papel tiene que comenzar con el análisis del consumo energético del proceso de secado. El periodo de pago en proyectos de inversión de ahorro de vapor puede ser pequeño si los proyectos de reducción del uso de la energía conducen a ahorros de combustible. 4El análisis del pellizco es una herramienta poderosa, la cual, no obstante, tiene que aplicarse con cuidado, en la medida que puede haber muchas razones de proceso de porque un proyecto particular de recuperación de calor no puede ser implementado. No obstante, el conocimiento del nivel teórico mínimo de consumo de energía es un poderoso motivador para mejorar la eficiencia y reducir el desperdicio. 5

El objetivo del presente trabajo, es evaluar las oportunidades de conservación de la energía, mediante la aplicación de sistemas de gestión de la energía en la fábrica de papel.

Materiales y métodosLa evaluación del desempeño energético de la sección de secado de papel se sustenta en la implementación de las actividades de la revisión energética según la norma cubana ISO 50001 para los sistemas de gestión de la energía. 6

La auditoría energética comprende las actividades de: (1) inspección visual inicial, (2) registro y análisis de los reportes de operación, (3) balances energéticos, (4) análisis de los resultados y propuestas de mejoras al proceso.

Se aplican las metodologías del balance termoenergético de Espinosa7 y deMajonin8para el balance de calor en la etapa de secado, que constituyen las principales actividades de la revisión energética, con el objetivo de determinar, analizar y comparar evaluativamente los indicadores de desempeño energético (IDEns).

Se aplica la integración de calor en el proceso de fabricación de papel para el análisis y diseño de redes de intercambio de calor (red de recuperación de calor) mediante la tecnología del pellizco4y el uso de los recursos informáticos Aspen Energy Analyzer9 y HENSAD. 10

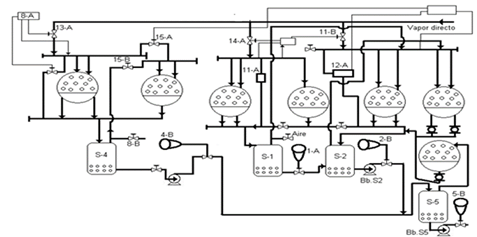

Diagnóstico energético de la sección de secado de la máquina de papelLa sección de secado consta de 41 cilindros secadores, alimentados con vapor y cubiertos por una campana, desde la cual se extrae la corriente de aire caliente húmedo o vapor vegetal, pero no se aprovecha su calor latente y sensible mediante un sistema de recuperación del calor. La figura 1 muestra el equipamiento, accesorios y sistemas de circulación del vapor y condensado de la sección de secado.Se estima que más del 50 % del condensado de los secadores se vierte a las aguas residuales y según documentación de diseño, se debe reponer hasta 30 % del agua para la alimentación de la caldera.

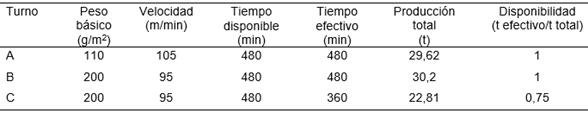

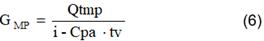

El registro y análisis de los reportes de operación de la máquina de papel correspondió a la producción de papel kraft en tres meses del año 2019. La tabla 1 muestra los reportes de operación de un día con producción alta y estable. La disponibilidad (tiempo efectivo/ tiempo total) se considera un indicador para determinar la eficiencia energética de la fábrica.

La figura 2 muestra el perfil de temperaturas del papel y del cilindro, el cual permite estudiar el comportamiento del calentamiento en los grupos de secadores, la aplicación del balance de calor y la integración de calor.

Balance de calor en la sección de secado

El balance de calor comienza el cálculo del flujo de papel seco(G), expresado en kg/h, según la ecuación (1). Se selecciona el reporte del turno B de la tabla 1 que produjo 30 t papel kraft con peso básico (g) 200 g/m2, una velocidad de la máquina (V) de 95 m/min. El ancho del papel en el bobinado (At) es de 3,7 m y sequedad inicial (Si) y final (Sf) 32 % y 94 %, respectivamente. Los flujos de agua antes del secado (Wi), después del secado (Wf) y de agua evaporada (W) están dados por las ecuaciones (2), (3), (4).

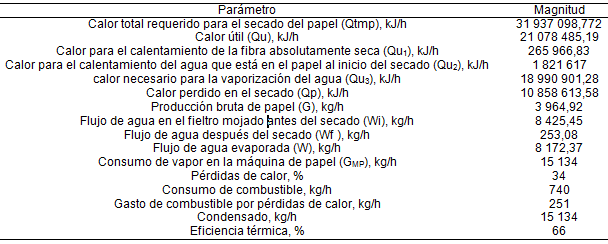

El valor de G calculado, como se observa en la tabla 2, es similar al valor de la producción real mostrada en la tabla 1.

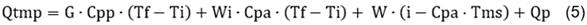

El calor total requerido para el secado del papel (Qtmp) es la suma del calor útil (Qu) y el calor perdido (Qp), expresados en kJ/h, dado por la ecuación (5); a su vez el calor útil está constituido por el calor para el calentamiento de la fibra absolutamente seca (Qu1), el calor para el calentamiento del agua que está en el papel al inicio del secado (Qu2) y el calor necesario para la vaporización del agua (Qu3), valores que se muestran en la tabla 2.

El calor especifico del papel (Cpp) es 1,30 kJ/kgoC8, la temperatura media de secado (Tms) es 73,62 (oC), la entalpia del vapor de agua (i) a la Tms es 2 633,26 kJ/kg11, el calor especifico del agua (Cpa)es 4,19 (kJ/kg oC), y las temperaturas antes (Ti) y después del secado (Tf)son 33 oC y 84,6 oC, respectivamente.

El cálculo de las pérdidas de calor en la etapa de secado requiere un alto número de variables y propiedades que, en ocasiones, por razones de disponibilidad de los datos se recurre a valores aproximados o a la aplicación de métodos numéricos1La literatura 12reporta43,1% en una fábrica con alto nivel de control automático del proceso. En estudios recientes en la fábrica objeto de evaluaciónse reporta 13) un 20 % de pérdidas de calor, pero se estima que pueden ser mayores por el alto consumo de vapor que presenta la fábrica, muy cercano a su capacidad nominal.

Otros autores 14 reportan que una eficiencia térmica típica en el secado del papel es 48 %, por tanto, las pérdidas de calor serian el 52 %. También hay trabajos que plantean que15la eficiencia energética de la máquina de papel es aproximadamente de 66 % (34 % de pérdidas de calor), valor que se asume para los cálculos que suceden en el presente estudio. La tabla 2 muestra los resultados del análisis de la energía.

El consumo de vapor en la máquina de papel (GMP) está dado por:

A 0,51 MPa, la temperatura de saturación del vapor (tv) es 152,6 oC y su entalpia(i) 2749 kJ/kg. 11

Estimación del calor residual y condensado recuperables en el vapor vegetal.

En cuanto a la recuperación del vapor vegetal condesado, el flujo de agua se debe determinar con el flujo de aire y la humedad de aire. En ausencia de estos datos, la máxima recuperación de condensado es el flujo total de agua evaporada (W) mostrado en la tabla 2. Por tanto, el flujo máximo de calor sensible (Qs) recuperable se expresa como:

donde

ΔT es la diferencia de temperatura del aire en la entrada y salida de la campana de secado, con valores de 80 oC y 32 oC, respectivamente.

El máximo flujo de calor latente disponible para recuperación está dado por:

donde

λ es el calor latente del vapor vegetal a 80 oC.

Por tanto, utilizando las ecuaciones (7) y (8), los valores del máximo calor latente y calor sensible son 428 kW y 5239,16 kW, respectivamente. Esto significa un total de 5667,16 kW disponibles para su recuperación. Esta potencia térmica es el 60 % de la potencia térmica suministrada por el vapor a los cilindros (Qtmp).

Con relación a este análisis, Yisahak1 reporta 72,6 %.

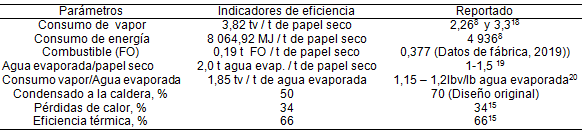

El balance de vapor, calor y agua en la fábrica y el balance de calor en la sección de secado permitieron definir los indicadores de desempeño energético mostrados en la tabla 3.

El consumo de vapor y la demanda de servicio de calentamiento son superiores en aproximadamente 40 % al reportado por Majonin. 8 El consumo especifico de combustible, reportado por la fábrica es el doble de consumo específico calculado en el presente estudio. La cantidad de agua evaporada con relación al papel producido es cercana al límite superior reportado y el consumo de vapor por tonelada de agua evaporada es ligeramente superior al rango reportado; en una fábrica con operación relativamente estable durante 60 años. De forma general, todos los indicadores muestran una baja eficiencia energética en el secado del papel.

Determinación de los objetivos energéticos de la red de intercambio de calorLa integración de calor (IC)se aplica para la determinación de los objetivos energéticos de la red de intercambio térmico, tales como los requerimientos mínimos de servicios de calentamiento y de enfriamiento, la máxima recuperación de calor (MRC), el número mínimo de unidades de transferencia de calor y el área mínima mediante la aplicación de métodos gráficos y numéricos combinadosde la tecnología del pellizco 4,16y para el diseño de la red de intercambio de calor (RIC) o red de recuperación de calor.

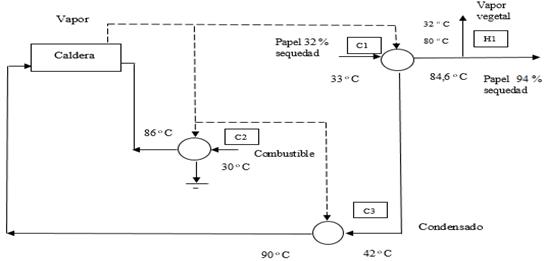

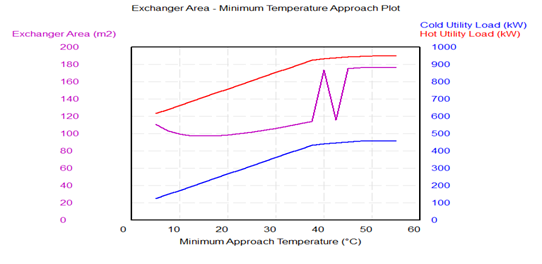

En la figura 3 se muestra el diagrama simplificado del proceso de fabricación de papel y en la tabla 4 los flujos (m) y datos térmicos de las corrientes.

Los flujos considerados en el análisis son: flujo de papel húmedo (C1), flujo de combustible (C2), flujo de condensado de los cilindros (C3) y flujo de vapor vegetal (H1).

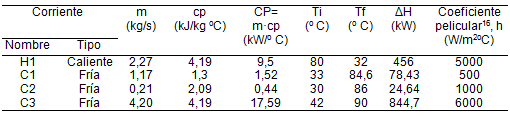

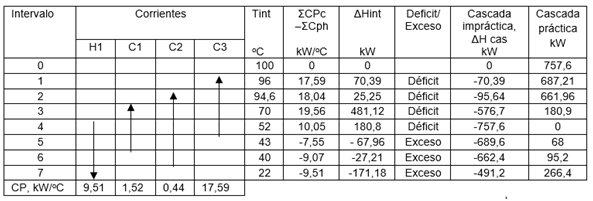

La ∆Ten este caso en particular se establece en 20 °C, la cual, según la experiencia se encuentra entre 10 - 20 o C4 para procesos de fabricación de pulpa y papel. La tabla 5 muestra el resultado del cálculo manual por el método numérico algoritmo de la tabla problema y la figura 4 muestra la aplicación del método grafico (curvas compuestas) con uso del software HENSAD10. Los resultados coinciden en ambos métodos.

Al valor 0 de la cascada práctica o factible le corresponde la temperatura del punto

de pellizco (Tp) 52 °C. Al sumar ∆Tmín/2 a Tp, el punto de pellizco de las corrientes calientes ocurre a 62 °C. Similarmente, al restar ∆Tmín/2 a Tp, el punto de pellizco de las corrientes frías resulta a 42°C.

La literatura 4 refiere que, dependiendo de la red de agua y la técnica de extracción de datos utilizada, la temperatura del pellizco en fábricas de pulpa y papel se encuentra en el rango de 60°C a 120°C.

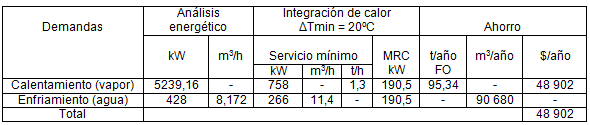

La demanda mínima de servicio de calentamiento (vapor) es de 757,6 kW y la demanda mínima de servicio de enfriamiento (agua) es 266,4 kW. La MRC es 190,5 kW como se observa en la figura 5 según reporte del software HENSAD, 10 la cual se obtiene mediante la diferencia entre la energía acumulada disponible de la corriente caliente (456,5 kW) y la mínima demanda de servicio de enfriamiento.

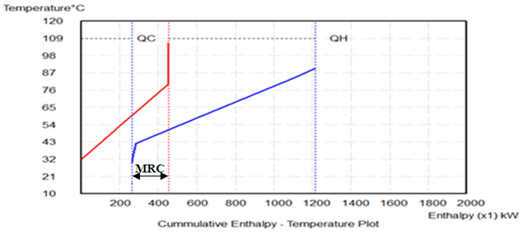

En la figura 5 también se muestra el grafico de sensibilidad que muestra el comportamiento de la energía en el proceso y el área de transferencia de calor de la red de intercambio térmico en función de ΔTmin. 10 El servicio de calentamiento y el de enfriamiento aumentan con el aumento de la ΔTmin, lo que indica que es un proceso con pellizco y es factible de optimizar. El área de la RIC para la ΔTmin = 20 o C es de 100 m2, calculada mediante el software HENSAD.

El mínimo número de unidades en sistemas de recuperación de calor que satisface el requerimiento de MRE (sin descomponer la red en el pellizco) es otro valor objetivo útil, el cual está dado por la ecuación (9) y se definen 5 unidades.

Diseño de la red de intercambio de calorEl compromiso entre la energía y la inversión sugiere que los intercambiadores individuales tengan una diferencia de temperatura no menor que el ΔTmin entre las curvas compuestas. Si se alcanza el objetivo energético determinado por las curvas compuestas o el algoritmo de la tabla problema, el diseño no puede transferir calor a través del pellizco. Para satisfacer esta regla, el proceso se divide en el pellizco y se representan los datos de corrientes en el diagrama de rejillas mostrado en la figura 6.

La RIC diseñada está constituida por tres unidades de servicio de calentamiento (H) y un intercambiador de calorarriba del pellizcoy una unidad de servicio de enfriamiento (C) debajo del pellizco. Sobre el pellizco se puede usar vapor (hasta Qh min) con una demanda de 758 kW y por debajo del pellizco agua fría (hasta Qcmin) con una demanda de 266 kW.

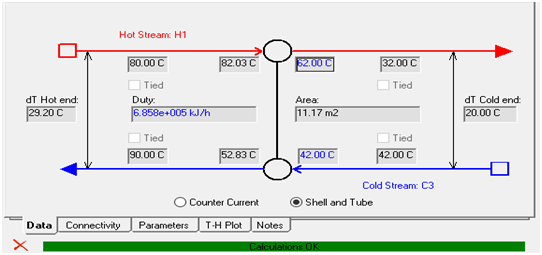

Arriba del pellizco el número de corrientes calientes (NH) es menor que el número de corrientes frías (NC) y se comprueba que CPh ≤ CPc, es decir, 9,51< 17,58, por tanto, es factible la combinación de las corrientes H1 y C3. Debajo del pellizco no hay combinaciones factibles de las corrientes. La figura 7 muestra los datos del intercambiador que satisface la MRC según reporte del software Aspen Energy Analizer. 9

Evaluación económica

En la tabla 6 se muestran los requerimientos mínimos de servicios de calentamiento y enfriamiento, laMRC y los ahorros potenciales en unidades de potencia térmica de recursos energéticos y los recursos monetarios para el sistema de recuperación del calor en el secado del papel. Se asumen un valor calórico neto del combustible de 40 600 kJ/kg17, 300 días de operación al año, 20 horas/día y precios del combustible (FO) y agua de 260$/t - 360 $/t y 0,1 $/m3, respectivamente y se adopta el CUC como única moneda en todos los análisis.

Para propósitos de estimación de la factibilidad de la inversión solo se considera el ahorro de combustible.

Los ahorros potenciales para estimar la factibilidad de proyectos de inversión se basan en la MRC de la RIC diseñada 18,19,20.

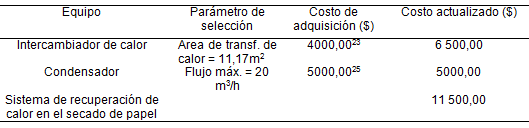

Los valores asumidos de vida útil y tasa de interés son de 15 años y 12 %, respectivamente21,22y un método de depreciación lineal. En el análisis de rentabilidad se utiliza el libro Excel Cost&EvaluationWorkbook que acompaña a la 5.ta edición del libro PlantDesign and Economicsfor Chemical Engineeers y la metodología utilizada por Peters. 23 En correspondencia con el diseño de la RIC se propone un intercambiador de calor y un condensador, que constituyen parte del sistema de recuperación del calor.

Se selecciona un intercambiador de calor con tubos de acero inoxidable AISI 304 con un área definida por la aplicación del método del pellizco.

La actualización del costo del intercambiador se realiza mediante un índice de costo de 356 (1991) y 619,2 para el año 2019. 24,25

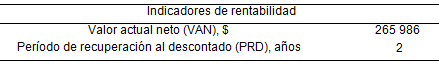

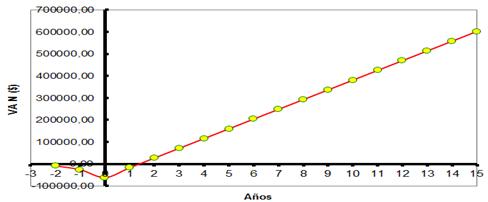

Se selecciona un condensador de placas y marco22 para la condensación del vapor vegetal. La tabla 7 muestra los resultados de la estimación de los costos de adquisición del equipamiento para el sistema de recuperación del calor. Los indicadores de rentabilidad (VAN y PRD) se obtuvieron a partir del costo de inversión y los ahorros estimados, los cuales se muestran en la tabla 8 y figura 8. El costo de adquisición de los equipos que constituyen el sistema de recuperación de calor presupone un costo de inversión de $ 35 546,500 para el proyecto de inversión.

Conclusiones

Los indicadores de desempeño energético propuestos, constituyen una referencia para la definición de una línea base energética, a partir de la cual se puede medir la eficiencia energética.

El flujo de vapor vegetal contenido en flujo de aire extraído de la sección de secado, con una energía de 5 152 MJ/ t papel, constituye la fuente de calor que puede ser utilizada para incrementar la recuperación del calor con alto potencial de calor latente y sensible recuperable, y representa el 63,88 % de la potencia térmica requerida para el secado del papel, cercana a valores reportados.

La definición de los indicadores de desempeño energético, los objetivos energéticos de la red de intercambio de calor y el diseño de la red de intercambio de calor, han permitido identificar oportunidades para la conservación de la energía en la máquina de papel.

Mediante el análisis de la energía y la aplicación de la metodología de integración de calor en el proceso de fabricación de papel se identifica un ahorro total anual de $ 48 902 que hace factible ejecutar un proyecto de inversión con un costo de $ 35 546,5, recuperable en 2 años.

La máquina de papel tiene fuentes potenciales para la recuperación del calor en el sistema de condensados y en el flujo de aire caliente húmedo, que constituyen estudios para la continuidad de las investigaciones en la fábrica.