Introducción

El petróleo luego de ser extraído de su yacimiento es sometido a las operaciones básicas de la industria de refino, pues tal y como se extrae no tiene aplicación práctica. Una refinería comprende procesos físicos y químicos para la obtencion por destilación y transformación química de los derivados del petróleo. Lo anterior responde a la necesidad de cumplir con los estándares de calidad que exige el mercado que demanda cada uno de los productos de la refinación. Para el caso específico de las gasolinas, que es el producto final del proceso de reformación catalítica, esos estándares están relacionados fundamentalmente con el contenido de azufre, contenido de aromáticos y bencenos, presión de vapor y el índice de octanos.1,2) Este último es quien establece fundamentalmente los requerimientos del mercado, aunque en algunos países existen restricciones medioambientales, referidas esencialmente al contenido de aromáticos y benceno.

Algunos autores plantean,3,4) que la reformación es el proceso que involucra cambios y reagrupación de la estructura molecular de las naftas, que al ser extraídas de la destilación primaria suelen tener moléculas lineales, que tienden a detonar por presión. Este proceso se encarga de "reformar" dichas moléculas lineales en ramificadas y cíclicas, al ser más compactas no detonan por efecto de la presión. La reformación puede realizarse de dos maneras, mediante calor (reformación térmica) o mediante calor y la existencia de un catalizador (reformación catalítica).5

La reformación catalítica es un proceso único en la refinación del petróleo crudo, donde el índice de octano y el contenido de aromáticos del producto resultante (reformado) pueden ser modificados sobre un amplio intervalo, la materia prima (nafta pesada) proveniente de la destilación atmosférica con un índice de octano entre 45 - 50, es inaplicable como gasolina para automóviles. Por consiguiente, es necesario modificar la estructura química de los compuestos que integran las naftas, en condiciones de presión y temperatura determinada, se promueven reacciones catalíticas que conducen a la generación de compuestos de mayor valor agregado (aromáticos e isoparafinas).6

Como regla general, para obtener un alto octanaje de las gasolinas se requiere que los catalizadores mantengan sus propiedades de selectividad, actividad y estabilidad.7 Sin embargo, para mantener los indicadores de dicho proceso es necesario un control adecuado de las diferentes variables de operación. En tal sentido, es objetivo de este trabajo determinar la influencia del comportamiento de las variables operacionales sobre las condiciones técnicas del catalizador bimetálico en la unidad de reformación catalítica. Por lo que se espera, que la evaluación sistemática de dichas variables operacionales en el proceso de reformación catalítica permita estimar el período de actividad del catalizador y en consecuencia una mejor programación de su regeneración.

En el proceso de reformación catalítica existen cuatro variables principales que influyen en el rendimiento de la unidad: presión, temperatura, velocidad espacial (VEHP), y relación molar hidrógeno / hidrocarburo (H2/HC).8,9 Para propiciar una evaluación integral de la unidad se tendrá en cuenta también la calidad de la alimentación e índice de octano (RON) del producto reformado el cual está relacionado directamente con la temperatura. Con estas seis variables se efectuará la evaluación operacional de la unidad.

Presión: una reducción en la presión del reactor aumenta la producción de hidrógeno y el rendimiento de reformado, disminuye la temperatura requerida en el reactor para alcanzar una calidad constante de producto y acorta el ciclo de vida del catalizador, ya que se incrementa la velocidad de depósito del coque sobre el catalizador.

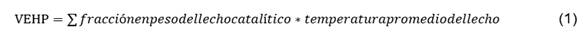

Temperatura: los principales parámetros para expresar la temperatura media del reactor de reformado es la temperatura media ponderada del lecho (VEHP). (ecuación 1), que representa la temperatura integrada a lo largo del lecho del catalizador.

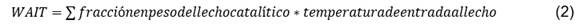

Y la temperatura media ponderada de admisión (WAIT) es calculada con la temperatura de ingreso en cada reactor (ecuación 2).

Y la temperatura media ponderada de admisión (WAIT) es calculada con la temperatura de ingreso en cada reactor (ecuación 2).

La temperatura de reacción es la variable más importante en la reformación catalítica, depende del rendimiento y la calidad del producto, medida por el índice de octano que se alcanza en el producto reformado.

La temperatura de reacción es la variable más importante en la reformación catalítica, depende del rendimiento y la calidad del producto, medida por el índice de octano que se alcanza en el producto reformado.

Velocidad espacial: la velocidad espacial y la temperatura del reactor se emplean comúnmente para ajustar el índice de octano de un producto. Siendo la velocidad espacial del líquido por horas (Liquid hourly space velocity, LHSV) ecuación 3.

Un aumento en la velocidad espacial, mayor será la temperatura necesaria para obtener un producto con un determinado índice de octano. La severidad de la unidad de reformación catalítica puede aumentarse mediante el incremento de la temperatura del reactor o mediante la reducción de la velocidad espacial.

Relación hidrógeno / hidrocarburo (H2/HC)

Esta relación se expresa en base molar, es decir, moles de hidrógeno en el gas de reciclo (que es una mezcla de hidrógeno y gases ligeros) por mol de alimentación de nafta (mol/mol), los valores de 4 a 6 son típicos en unidades de reformado semi-regenerativo.

Un aumento en la proporción H2/HC provoca un aumento en la presión parcial de hidrógeno y elimina precursores de coque de los sitios activos del metal. El efecto global de esto se refleja en el incremento de la vida del catalizador.

En otras palabras, la tasa de formación de coque sobre el catalizador, y por lo tanto la estabilidad del catalizador y su vida útil, es función de la relación H2/HC y de la presión parcial del hidrógeno presente en el sistema del reactor. Sin embargo, incrementar la relación H2/HC influye negativamente en la aromatización e incrementa el hidrocraqueo.

Calidad de alimentación: la calidad de la alimentación depende de tres factores: el rango de destilación, la composición química e impurezas en el inyecto.

Materiales y métodos

Las unidades de reformación catalítica constan generalmente de tres secciones.

Desulfuradora de nafta

Tiene como objetivo eliminar el azufre, nitrógeno y oxígeno de la nafta pesada, que constituyen venenos para el catalizador de platino. Para esto cuenta con un reactor en lecho fijo con catalizador sólido tipo platino/renio sobre alúmina. El efluente de dicho reactor, una vez enfriado se envía al separador de alta presión, de allí pasa a la columna despojadora donde se eliminan por el tope los gases producto de la reacción (SH2, NH3, H2O). La nafta pesada desulfurada sale por el fondo de la columna y es alimentada a la unidad de reformación. 10

Unidad de reformación

La nafta desulfurada se mezcla con una corriente de hidrógeno de reciclo y después de ser precalentada en un tren de intercambio, pasa al horno de carga donde vaporiza completamente, y se envía a los reactores para el reformado.

La reformación es un proceso endotérmico, se lleva a cabo en tres reactores de lecho fijo en serie entre los que hay intercalados hornos de recalentamiento. En este tipo de reactor el catalizador se desactiva con el tiempo, debido a la formación de coque que se deposita sobre los centros activos bloqueándolos. Por ello es necesario cada cierto tiempo regenerarlo con la pérdida de producción que ello supone. Esta apreciación denota la importancia de la presente investigación en aras de lograr un mejor control operacional que propicie mayores períodos de actividad catalítica.8

Sección de estabilización y fraccionamiento

El producto líquido se estabiliza en una columna dedicada al efecto, separándose en ella gas hidrógeno y gas licuado del petróleo (GLP) que salen por el tope y el reformado, que sale por el fondo. Este reformado tiene un 5 % de contenido en benceno, por lo que es muy frecuente que se fraccione obteniéndose un reformado ligero, un concentrado bencénico y un reformado pesado. El concentrado bencénico se vende como materia prima para las plantas petroquímicas mientras que el reformado ligero y pesado son usados como componentes mayoritarios de la gasolina producida en la refinería.11,12

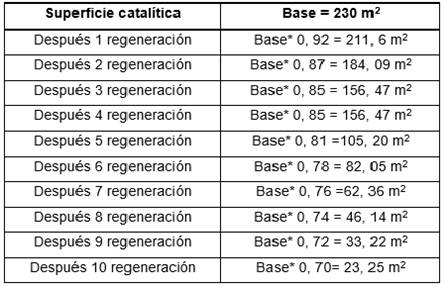

El proveedor del catalizador bimetálicoexistente en la unidad de reformación catalítica,13 garantiza hasta la décima regeneración del catalizador el 70 % del área de contacto, las pérdidas progresivas de área afectan la conversión del producto reformado (tabla 1), el cual está determinada por la actividad del catalizador.

El período de evaluación será de enero - junio del 2017.después de haber sido regenerado el catalizador. La duración del período de evaluación estará en dependencia de los intereses de la misma.

Los valores que responden a las especificaciones de la materia prima como, análisis de composición (PIONA), rango de destilación, índice de octano (RON). Se obtienen mediante ensayos que se realizan en laboratorio de la entidad certificado por la norma NC - ISO - 17025 - 2006.

Índice de octano: según la prueba ASTM D2699 - 11.

Composición: por la prueba ASTM D 5134 que dicta la cantidad de parafinas, iso - parafinas, oleofinas, naftenos y aromáticos presentes en el inyecto.

Densidad: La densidad (°API) se determina una automática basada en la prueba ASTM D 4052 y otra manual referida a la prueba ASTM D 295.

Los valores que responden al comportamiento operacional de la unidad como presión de entrada y salida a cada reactor, temperatura de entrada y salida, flujo de inyecto de materia prima a la unidad, flujo de gas (H2) de reciclo. Se extraerán del programa EXAQUANTUM diseñado para el control operacional por parte de los tecnólogos de la unidad.

Para la evaluación de las variables operacionales y su influencia sobre el estado técnico del catalizador de reformación se ha diseñado un programa sobre Microsoft Excel. El mismo brinda una herramienta de fácil manejo y acceso para la evaluación continua de las variables operacionales y el ciclo de actividad del catalizador bimetálico, en la figura 1 se muestra la portada del programa IVOACRC (Influencia de Variables Operacionales en la Actividad del Catalizador de Reformación Catalítica).

En este paso se fijan los valores de la variable que se desea analizar, IVOACRC estima los meses de actividad del catalizador para las nuevas condiciones. El análisis permite establecer los períodos de regeneración del catalizador. Se precisa que el resultado a obtener en el eje que corresponde sea n ≥ 1, esta precisión obedece a la relación matemática ecuación 4

donde:

n: Actividad del catalizador.

Caso patrón:valores de las variables operacionales propuesta por el proveedor.

Caso de estudio: valores reales de las variables operacionales.

Resultados y discusión

Análisis preliminar del comportamiento operacional

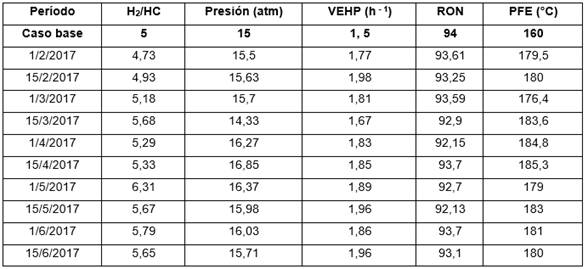

Inicialmente se definieron los rangos de operación (tabla 2) para cada una de las variables operacionales, con el objetivo de mantener un comportamiento estable de la unidad y el aplazamiento de la regeneración del catalizador.

donde:

VEHP. Velocidad espacial horaria en peso (h-1). PFE. Punto final de ebullición (°C).

RON. Índice de octano. A. Aromático (% vol). N. Naftenos (% vol). H2/HC. Relación hidrógeno hidrocarburo (mol/h).

T. Temperatura de entrada y salida a cada reactor (°C).

P. Presión de entrada y salida a cada reactor (MPa).

Como premisa los valores de presión de entrada y salida a cada reactor, temperatura de entrada y salida, flujo de inyecto de materia prima a la unidad, flujo de gas (H2) de reciclo fueron obtenidos del programa EXAQUANTUM, mientras que los valores que responde a las especificaciones de la materia prima como, análisis de composición (PIONA), rango de destilación, índice de octano (RON) se extraen del análisis realizado en el laboratorio.

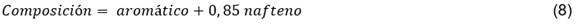

Cada variable fue calculada según las siguientes ecuaciones:

donde:

Pe: Presión de entrada al reactor

Ps: Presión de salida del reactor

Velocidadespacial:

Peso de alimentación. Flujo de alimentación en kg/h.

Peso del catalizador: 31092 kg

Relaciónhidrógeno-hidrocarburo:

Composición:

Índice de octano. Es tomado de la prueba ASTM D2699 - 11 realizada en el laboratorio al producto reformado y caracteriza la variación de la temperatura.

Los valores obtenidos permitieron realizar el análisis del comportamiento de las variables operacionales durante los meses de evaluación, la cual se muestra en la figura 2 para el caso de la relación hidrógeno/ hidrocarburo (H2/HC) en el período de evaluación.

En la figura anterior se observa el comportamiento de la relación H2/HC luego de la regeneración del catalizador. En el período analizado se registró un valor pico de 6,31 el primero de mayo, aunque no está fuera del rango establecido en la tabla 2 para la operación estable de la unidad. Este valor estuvo determinado por el aumento del flujo de hidrógeno a 69 727,59 m3/h. El resto de los días la relación se mantuvo en un rango ente 4,7 y 5. El comportamiento de esta variable está limitado por la capacidad del compresor de gas de reciclo en cuanto a la potencia y el flujo de succión, por tanto, una disminución en la presión parcial de hidrógeno propicia un incremento de la formación de coque. Un comportamiento ideal de la relación H2/HC estaría en el rango ≥ 5, tal como refleja la línea roja en la figura anterior.

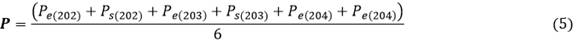

En la figura 3 se presenta el comportamiento de la presión en el período analizado.

En la figura anterior se muestra el comportamiento de la presión luego de la regeneración del catalizador. Su comportamiento fue estable, donde el menor valor corresponde a 1,433 MPa el 15 de marzo, como consecuencia de fallas mecánicas en los compresores que asisten a la unidad de reformación catalítica, éste contra el tiempo no incidió negativamente, puesto que la falla fue resuelta en pocas horas.

Con respecto a este valor se puede decir que, aunque las bajas presiones favorecen las reacciones de deshidrogenación y deshidrociclización con energía de activación 20 kcal/mol, reacciones deseadas, benefician más las reacciones de hidrocraqueo debido a su elevada energía de activación 25 kcal/mol - 45 kcal/mol, lo que no es favorable para la actividad del catalizador, lo que conllevan al acortamiento del período de trabajo del mismo.

Para lograr un comportamiento que favorezca positivamente en la actividad del catalizador las presiones oscilarán sobre el valor representado con la línea roja.

En la figura 4 se presenta el comportamiento de la velocidad espacial para en el período analizado.

La figura anterior muestra el comportamiento de la velocidad espacial luego de la regeneración del catalizado durante el período de evaluación, en el cual se aprecia cierta estabilidad, aunque el día 15 de marzo como se señala en la gráfica, se refleja un valor pico de 1,67 debido a una disminución en el flujo de alimentación hasta 58,69 m3/h, provocado por fallas técnicas en los compresores. Esta disminución se traduce a un mayor tiempo de residencia en el reactor de la materia prima lo que trae como consecuencia la operación de la unidad bajo condiciones más severas (aumento en la temperatura para mitigar el efecto producido por la disminución de la velocidad espacial) lo que aumenta la deposición de coque en el catalizador y como consecuencia la pérdida de actividad.

Para un comportamiento ideal de la VEHP se tomará valores entre 2,15 y 2,25; por lo que se puede inferir que esta variable influyó positivamente en la actividad del catalizador, pues su rango de operación responde a valores de VEHP superiores a la unidad.

En la figura 5 se presenta el comportamiento del PFE en el período analizado.

La figura anterior muestra un comportamiento inestable y desacertado del punto final de ebullición luego de la regeneración del catalizador, el incremento del PFE en la alimentación proporciona la existencia de componentes pesados (poliaromáticos y polinaftenos), los cuales promueven las reacciones de coquificación, a su vez la pérdida del área de contacto que facilita la desactivación del catalizador.

Para el caso de la presente variable se puede confirmar que su comportamiento afectó negativamente a la actividad del catalizador, donde la temperatura superó los 180 °C establecidos como temperatura final de ebullición para el corte de nafta alimentada a este proceso (corte 70 - 180 °C). Para este caso es recomendable mantener el PFE en 170°C para evitar la existencia de ciclohexano promotor del benceno, agente altamente contaminante.

En la figura 6 se presenta el comportamiento del índice de octano(RON) en el período analizado.

En la figura anterior se observa el comportamiento del RON luego de la regeneración del catalizador. El índice de octano se mantuvo en un rango entre 92-93,7, lo que se traduce en un comportamiento estable de la unidad. Podemos decir que la variable evaluada influyó positivamente en el ciclo de regeneración del catalizador, ya que, para un comportamiento ideal, se establece por el proveedor que el RON puede oscilará entre 92 - 98.

La actividad del catalizador fue calculada según los valores del comportamiento de cada variable en los períodos de evaluación que se muestran en la tabla 3.

En la tabla anterior se muestran los valores que corresponden al cálculo de cada variable operacional, tomados como base para la evaluación, los mismos fueron seleccionados siguiendo un intervalo uniforme durante los meses de evaluación. El caso base es propuesto por el proveedor del catalizador para la evaluación, el que fue incluido en la base de datos del softwareIVOACRC. Este programa es el encargado de graficar el comportamiento de la actividad del catalizador siguiendo el criterio sugerido por el proveedor. La razón de cada una de las variables analizadas arrojó un valor que responde a la actividad del catalizador, en la tabla 4 se muestran los resultados.

En la tabla anterior se exponen los valores que responden a la actividad del catalizador en el período analizado, resultado obtenido teniendo en cuenta la data que responde a las condiciones reales registrados en la tabla 3.

Teniendo en cuenta la relación mostrada en la ecuación 4 se calculó los meses de actividad del catalizador para el período de evaluación definido en la tabla 3.En la figura 7 se muestra la tendencia de la actividad en el período evaluado.

En la figura anterior se muestra el comportamiento de la actividad del catalizador durante el período de evaluación, donde se observa el decrecimiento pronunciado desde el 1 de febrero al 1 de marzo, motivado por el incremento en la severidad del proceso con el objetivo de aumentar el índice de octano. Posteriormente se observa un comportamiento lineal que manifiesta estabilidad en el proceso, para nuevamente manifestar un descenso motivado por la influencia de la presión al aumentar de 15,7 a 16,85 atm para mantener el índice de octano en el rango establecido.

Además, se observa la pérdida de actividad del catalizador a medida que transcurre el período de evaluación, lo cual es lógico y ha quedado demostrado durante la evaluación de las variables operacionales, pues de una forma u otra todas han tenido una marcada incidencia en el proceso de desactivación del catalizador, aunque las variaciones de la temperatura para buscar el cumplimiento de los estándares de calidad para las gasolinas referido al índice de octano han tenido un mayor impacto.

Conclusiones

Las variables operacionales de mayor incidencia en la desactivación del catalizador fueron: La relación de la velocidad espacial y el punto final de ebullición (temperatura), siendo esta última la más representativa.

Con la ayuda del software IVOACRC, diseñado bajo las condiciones de Excel, se logró evaluar el comportamiento operacional del proceso de reformación catalítica. Este software constituye un aporte técnico de gran significación para el trabajo de los tecnólogos.

Se pudo definir el tiempo restante de actividad del catalizador (8,85 meses), en consecuencia, podrá programarse el período de regeneración. Esto tributa a un mayor control de la vida útil del mismo.