Introducción

Hoy en día, nuestra sociedad es vulnerable a varias enfermedades parasitarias e

infecciosas causadas por microorganismos como las bacterias, hongos, protozoos y virus. Una de las principales causas de esta situación es la contaminación del agua que se consume.

Generalmente, las aguas naturales contienen numerosos gérmenes, de los cuales algunos pueden ser patógenos. Estos gérmenes suelen estar en el suelo o en las aguas contaminadas con heces de personas o animales. De este modo, el agua se convierte en un vehículo de transmisión de enfermedades como el cólera, la tifoidea, paratifoidea, hepatitis, disentería amebiana y viral, entre otras. 1

La desinfección del agua para el consumo humano mediante la aplicación de cloro o sus derivados, es un proceso aceptado en todo el mundo para suministrar agua de buena calidad bacteriológica. 1

En nuestro país se emplea el hipoclorito de sodio como agente oxidante en el proceso de purificación del agua. Este compuesto químico también tiene uso en la industria como bloqueador de fibras textiles y desinfectante de piscinas. Debido al alto nivel de demanda del hipoclorito de sodio el país necesita una vía soluble y económica que le permita el abastecimiento periódico del mismo.

La producción del desinfectante por medio de procesos electroquímicos, es una alternativa que cada día tiene mayor aceptación. 1 En la actualidad se puede obtener hipoclorito de sodio sin recurrir a medios o lugares especiales mediante procesos de electrólisis, que tiene lugar en celdas electroquímicas, esto define un proceso de bajo costo, simple y confiable.

En dicho proceso se deben controlar variables como temperatura y carga aplicada a los

electrodos de la celda electrolítica, de no ser así, el proceso electrolítico se haría reversible y no se obtendría un producto de calidad.

Fundamentación Teórica

Los avances de la electrónica y las telecomunicaciones en nuestros días han llevado a planos superiores el desarrollo de sistemas de control para llevar a cabo disímiles tareas en todos los sectores de la industria.

Electroquímica

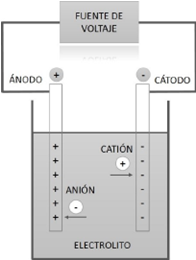

Es una rama de la química que estudia la transformación entre la energía eléctrica y la energía química. 2 Se ocupa de la relación existente entre los fenómenos químicos y la electricidad. 3 Abarca todas las reacciones químicas en donde intervienen dos elementos: electrodos y electrólito. Los primeros pueden ser conductores o semiconductores, los cuales presentan polaridad (ánodo y cátodo); el segundo es un conductor iónico, generalmente una disolución. Si dicha reacción es concebida con una diferencia de potencial externo se le conoce como electrólisis; por otra parte, si la reacción trae como consecuencia una diferencia de potencial se le conoce como celda galvánica o acumulador de energía. 2,3

Celda electrolítica

Todas las reacciones electroquímicas comprenden la transferencia de electrones y, por lo tanto, son reacciones de oxidación-reducción. Los sitios de oxidación y reducción están separados físicamente, pues constituyen un ánodo y un cátodo respectivamente. El sistema de aplicación se basa principalmente en una celda y una corriente de entrada y de salida por los electrodos. Las celdas electroquímicas se clasifican en 2 tipos:2,3,4

Las celdas electrolíticas: aquellas en las que la energía eléctrica de una fuente

externa hace que ocurran reacciones químicas no espontáneas.

Las celdas voltaicas: aquellas en las que las reacciones químicas, espontáneas, generan electricidad y la suministran a un circuito externo. 4

En la figura 1 se presenta el esquema de una celda electrolítica.

Proceso de electrólisis

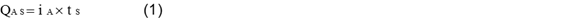

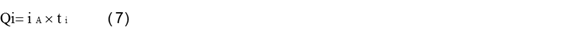

La descomposición que experimentan los conductores electrolíticos, cuando a través de ellos pasa una corriente eléctrica recibe el nombre de electrólisis. 3 El proceso de electrólisis se caracteriza por ser un fenómeno de reducción-oxidación no espontáneo producido por una corriente eléctrica. La reducción se lleva a efecto en el polo negativo (cátodo) y la oxidación en el polo positivo (ánodo). La cantidad de producto que se forma durante el proceso de electrólisis depende de 2 factores fundamentales: cantidad electricidad que circula a través de la celda electrolítica y masa equivalente de la sustancia que forma el electrólito. Esta cantidad de corriente eléctrica o carga se determina hallando el producto de la intensidad de la corriente en amperios por el tiempo transcurrido, en segundos.

QA S: Carga eléctrica (A.s)

iA: Intensidad de corriente (A)

𝑡S: Tiempo transcurrido (t)

La mayoría de los compuestos inorgánicos y algunos de los orgánicos se ionizan al fundirse o cuando se disuelven en agua u otros líquidos; es decir, sus moléculas se disocian en especies químicas cargadas positiva y negativamente que tienen la propiedad de conducir la corriente eléctrica. Si se coloca un par de electrodos en una disolución de un electrolito y se conecta una fuente de corriente continua entre ellos, los iones positivos de la disolución se mueven hacia el electrodo negativo y los iones negativos hacia el positivo. Al llegar a los electrodos, los iones pueden ganar o perder electrones y transformarse en átomos neutros o moléculas; la naturaleza de las reacciones del electrodo depende de la diferencia de potencial aplicada. 4

Proceso de obtención de hipoclorito de sodio 1

La producción electroquímica in situ de disoluciones de hipoclorito, ha sido por mucho tiempo una opción cuando no es necesario el almacenamiento de hipoclorito por largos períodos de tiempo.

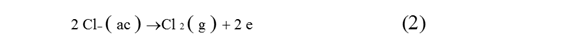

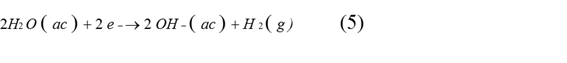

Las disoluciones de hipoclorito con un contenido de cloro activo de 10 g/L generalmente se producen in situ en las celdas electroquímicas, usando salmueras (NaCI) preparadas o con el agua de mar natural. La electrólisis de cloruro de sodio produce cloro en el ánodo:

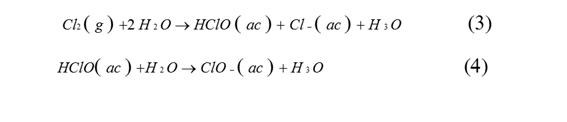

El producto final depende de las condiciones operacionales de la celda. La hidrólisis del cloro y la disociación del ácido hipocloroso forman hipoclorito y cloruro en la disolución:

En la electrosíntesis de hipoclorito generadas in situ, los productos de las reacciones anódica y catódica se encuentran mezclados; los iones hidroxilos formados en el cátodo mantienen el electrólito cerca de la neutralidad. En estas condiciones, la concentración de cloro disuelto cerca de la superficie del ánodo permanece lo suficientemente baja, permitiendo así la evolución del cloro gaseoso y dejando el hipoclorito como producto principal.

Los iones OH - del área catódica y se combinan con Na+ y Cl2 hacia el ánodo, produciendo la solución de hipoclorito de sodio, cuyo resultado químico se resume en:

Descripción de la celda electrolítica

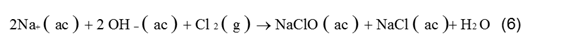

La celda electrolítica cuenta con una fuente de alimentación capaz de suministrar 20 v y 10 A; el cátodo está compuesto de titanio (Ti) y el ánodo de platino (Pt) recubierto de niobio (Nb). Tiene 0,5 m de diámetro y 1 m de altura, con una capacidad efectiva de 0,40 m3 que es equivalente a 400 L. Ver figura 2.

Fig. 2- Descripción de la celda electrolítica

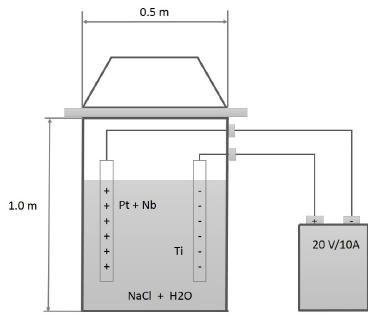

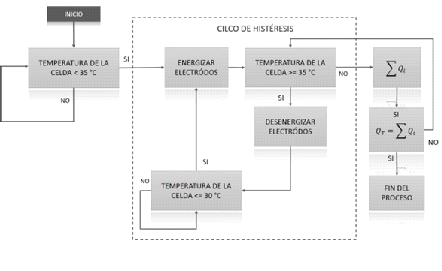

Algoritmo del proceso

La celda puede estar energizada siempre y cuando la temperatura interior no exceda los 35°C, el tiempo transcurrido en que los electrodos están conectados a la alimentación debe ser supervisado, para determinar junto con la intensidad de corriente la carga parcial suministrada a la celda en cada intervalo de tiempo (ecuación 7); hasta llegar a una carga total predefinida tal como se plantea en la ecuación (1), de esta forma se alcanza la etapa final del proceso.

donde

Qi: Carga eléctrica parcial (A. s)

i A: Intensidad de corriente (A)

t i: Tiempo parcial (s)

En la figura 3 se muestra un esquema en bloques que describe de forma más detallada el algoritmo del proceso.

Sistemas de Control de Procesos

Los sistemas de control se encuentran en gran cantidad en todos los sectores de la industria, 5 en su gran mayoría, las actividades cotidianas están afectadas por algún tipo de sistema de control.

Un proceso es un conjunto de operaciones simultáneas o secuenciales que producen transformaciones de la materia de carácter físico y/o químico. 5

Desde el punto de vista de la teoría de control, un proceso está formado por un conjunto de elementos relacionados entre sí que ofrecen señales de salida en función de señales de entrada. 6

En la mayoría de los procesos existen cientos de variables que se deben mantener en

algún valor determinado. 7 Para controlar dichas variables se necesitaría un elevado número de operarios, una forma óptima para resolver este problema sería la realización de un control por medio de instrumentos que controlen las variables sin necesidad de que intervenga operador alguno. A grandes rasgos esto es lo que significa el control automático de procesos cuyo único objetivo es mantener en determinado valor las variables del proceso.

Clasificación de los Sistemas de Control

Los sistemas de control se clasifican en sistemas de lazo abierto y a lazo cerrado. En un sistema de control a lazo abierto, la acción de control es independiente de las variables de salida. Por otra parte en un sistema de control a lazo cerrado, la acción de control en cierto modo depende de las variables de salida.

Los sistemas de control a lazo abierto tienen dos características fundamentales:

Su capacidad para ejecutar una acción con exactitud está relacionada con una previa calibración.

No presentan los problemas de la inestabilidad, que afectan a los sistemas de lazo cerrado.

Los sistemas de control a lazo cerrado brindan tres características principales:

Poseen una mayor exactitud que los sistemas de lazo abierto.

Afectados por efectos reducidos de no linealidad y distorsión.

Presentan problemas de inestabilidad.

En la figura 4 se muestra un diagrama en bloque de un sistema de control básico, donde se incluyen el control realimentado (lazo cerrado) y prealimentado (lazo abierto).

Elementos de un Sistema de Control

Los sistemas de control como se puede apreciar en la figura anterior cuentan con una serie de elementos

Instrumentos de medida o sensores: Son los elementos encargados de medir las

variables controladas. Representan la principal fuente de información referente al proceso.

Transductores: Elementos del sistema de control que convierten magnitudes físicas

que no pueden ser utilizadas por el sistema de control en otras que sí lo pueden ser,

como por ejemplo una corriente eléctrica. (8

Líneas de transmisión: Llevan la señal desde el sensor al controlador y del

controlador al elemento final de control. Frecuentemente se debe amplificar la señal

del sensor antes de transmitirla. 8

Controlador: Pueden ser analógicos o digitales. Se encarga del procesamiento de

las señales entregadas por los sensores y la generación de las señales de control

correspondientes.

Actuador: es el dispositivo físico que lleva a cabo la decisión del controlador. 8

Registradores: representan el soporte visual y el registro histórico del

funcionamiento del sistema.

Sistema de transmisión: permite transmitir la información procesada por el

controlador a distancia, en caso de que sea necesario.

Sistemas generadores de hipoclorito de sodio en el mercado

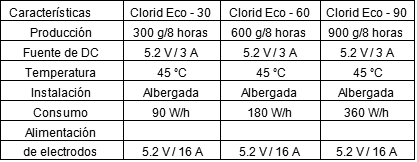

Según una amplia búsqueda bibliográfica, en el mercado existen tres sistemas para la

generación in situ de hipoclorito de sodio. A continuación, se relacionan cada uno de

ellos y se exponen sus características principales.

Sistemas Clorid Eco - X0

Estos sistemas están diseñados para producir una solución de Hipoclorito de Sodio por

electrólisis de salmuera, esta se prepara en un tanque de producción PVC y es disuelta

para formar una acuosa. Cuenta además con electrodos conectados en paralelo y

energizados con corriente continua. Las unidades son: Clorid Eco-30, Clorid Eco-60, Clorid Eco-90. En la tabla 1 se presentan las características de los sistemas Clorid Eco - X0.

Microcontroladores MSP430

Los microcontroladores so dispositivos de menor capacidad; sus instrucciones son fáciles de manipular y presentan bajos costos en el mercado. Pueden ejecutar órdenes grabadas en una memoria permitiéndoles realizar un conjunto de tareas similar al proceso empleado por lo que hoy conocemos como ordenadores personales. Se encuentran empotrados en varios de los dispositivos que vemos día a día, como automóviles, semáforos, hornos microondas, TV, sistemas de audio, terminales telefónicos, sistemas de control - automatización y demás.

La gran ventaja y el poder de estos dispositivos radica en la relación tamaño- adaptabilidad; a diferencia de los circuitos tradicionales discretos, los diseños que emplean microcontroladores pueden ser programados para realizar disímiles tareas y reprogramarse para cambiar su funcionalidad dependiendo del requerimiento. 9,11

Representan además un ahorro notable de tiempo y costo a tomar en cuenta para el desarrollo de aplicaciones. Presentan algunas limitaciones con respecto a la velocidad de procesamiento y el tamaño de memoria.

La familia de microcontroladores MSP430 de Texas Instruments ofrece una plataforma

muy versátil para el desarrollo de diferentes aplicaciones. Esta variedad de microcontroladores se puede encontrar en el mercado a precios relativamente bajos,

poseen una arquitectura que ofrece niveles muy bajos de consumo energético, ideal para sistemas de mediciones portátiles, ya que extiende la vida útil de las baterías. Se

caracterizan por poseer una CPU de 16 bit tipo RISC (Reduce Instruccion Set Computer), 16 registros y generadores de constantes que contribuyen a códigos de máxima eficiencia. 10

Materiales y métodos

Consideraciones del diseño

Los principales aspectos a tener en cuenta son:

El sistema debe estar a una distancia prudente de la celda ya que este contiene elementos que pueden impedir su correcto funcionamiento.

El sistema debe brindar una sencilla y efectiva visualización de los parámetros que se manejan, debe contar con una interfaz acogedora para el operador, además de incluirse un manual de operación.

La temperatura como variable más importante a medir debe ser controlada en un rango de 35°C a 30°C para evitar que la reacción química en el interior de la celda sea vuelva reversible, es decir, que los productos se conviertan en agentes y se forme un ciclo no deseado.

Debe considerarse la distancia del sensor al sistema para evitar perturbaciones y atenuación en la señal que este entrega. Por otra parte la elección del sensor es muy importante, como la máxima temperatura que el sistema va a procesar es alrededor de los 35° no hay inconveniente en elegir un sensor semiconductor; los cuales generalmente brindan una respuesta lineal y los hace una opción ideal para el diseño.

Propuesta del sistema

El dispositivo debe supervisar y controlar la temperatura de la reacción química que tiene lugar en la celda electrolítica; como se describió anteriormente, en caso de que dicha reacción se acerque a los 35° C los electrodos de la celda deben ser desconectados de la fuente de alimentación y conectados nuevamente cuando la baje hasta los 30° C; el dispositivo también debe guardar los intervalos de tiempo en que están alimentados los electrodos y la suma total del tiempo en que está energizada la celda.

Para cumplir con todas esas tareas, el sistema debe tomar muestras de temperatura, compararlas internamente y realizar un ciclo de histéresis para garantizar el control. Una vez realizadas estas operaciones el sistema debe visualizar los valores de temperaturas capturados así como el tiempo transcurrido en el todo del proceso. De igual forma se puede conectar el dispositivo a un ordenador e ir enviando los datos para que de forma remota el operador pueda controlar y estudiar el proceso así como tomar determinadas decisiones en cuanto a este.

Para la medición de temperatura se emplea el sensor integrado LM35 y un filtro pasa bajo para evitar perturbaciones en la señal que entrega el sensor. La visualización de los parámetros se materializa con el display LCD LM016L el cual brinda un bus de datos de 8 bit y 3 señales para el control. En la etapa de salida se tiene un optoacoplador para aislar eléctricamente el microcontrolador del circuito de fuerza (actuador), se toman precauciones para evitar que cualquier accidente dañe el funcionamiento del núcleo del sistema.

Para interactuar con el dispositivo se utilizan tres botones que cumplen las funciones de configuración, interacción con el cronómetro e inicio/parada del proceso. El botón A se emplea para entrar en el modo de configuración; en este modo se seleccionan los valores predefinidos de corriente eléctrica y carga total que se encuentran grabados en la memoria del microcontrolador. El botón B se encarga del inicio y parada del cronómetro, que a la vez controla el encendido y apagado de la fuente de alimentación. La función del botón C es resetear el cronómetro.

Para la transmisión de datos se utiliza el módulo interno del dispositivo encargado de dicha función, más el circuito integrado MAX232 el cual se encarga de adaptar las tensiones TTL a los niveles adecuados para la transmisión serie RS- 232.

Como último elemento se tiene el control de tiempo; este se realiza con los temporizadores internos del dispositivo y la ayuda de un cristal externo de 32,768 kHz para garantizar la precisión.

Etapa de adquisición de datos

En esta etapa se encuentra la parte del hardware encargado de la adquisición de señales entregadas por el sensor. Consta de cuatro elementos básicos: sensor encargado de convertir el fenómeno físico (temperatura en este caso) a una magnitud eléctrica, bloque acondicionador para filtrar y amplificar la señal, desacoplamiento para minimizar las fuentes de interferencias en complemento con un cable apantallado desde el sensor al sistema.

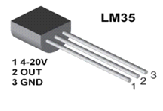

Sensor LM35

El LM35 es un sensor de precisión integrado para la medición de temperatura, cuya salida entrega un voltaje linealmente proporcional a la temperatura en grados Celsius (°C), el LM35 no necesita calibración externa ni ajustes de precisión. Debido las características antes mencionadas y su baja impedancia permite gran facilidad a la hora de diseñar una determinada aplicación. Puede trabajar con fuente simple o doble. En la figura 5 se muestra un esquema del mismo. A continuación se muestran sus principales características:

Alimentación: 4volt a 30 volt

Baja impedancia de salida: 0.1 Ω para 1 mA de carga

Bajo calentamiento interno: 0.08 °C en aire libre

Calibrado en grados Celsius

Factor de escala: + 10.0 mV/°C

Precisión garantizada de 0.5 °C hasta + 25 °C

Rango de temperatura evaluado: - 55 °C a 150 °C

Error acumulado en su rango completo: ± – °C

Precisión: ± ¼ °C

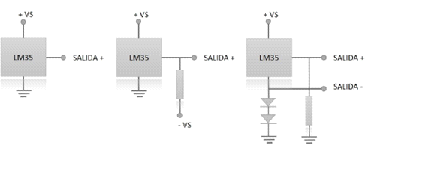

El sensor se puede configurar de dos formas, la primera y más sencilla permite un rango de medición de 2 °C a 150 °C; la segunda permite un rango de - 55°C a 150°C pero necesita de una fuente simétrica y un resistor a la salida del sensor. Para evitar el inconveniente de utilizar alimentación simétrica el fabricante propone una alternativa que consiste es crear una tierra virtual; o sea que el pin negativo del sensor LM35 no irá directamente conectado a la tierra del sistema, ahora este tomará la referencia negativa a través de dos diodos conectados en serie. De este modo se puede trabajar con fuente de alimentación simple y obtener un rango de temperatura por debajo de los 0ºC; como inconveniente, esta configuración emplea una señal adicional que es usada para eliminar la caída de tensión que se produce en los diodos. En nuestro diseño se emplea la primera configuración ya que la temperatura mínima que se puede llegar a medir es de 5 °C aproximadamente. En la figura 6 se presentan configuraciones del LM35

Visualización

Para la visualización de los parámetros: temperatura y tiempo se utilizó una pantalla de cristal líquido LCD, se podría haber trabajado con displays 7 segmentos, pero esto aumentaría la cantidad de componentes y el costo del diseño.

Existen 2 tipos de LCD: alfanuméricos y gráficos. Los primeros representan números y letras mediante una matriz de puntos, mientras que los segundos se controlan mediante matrices de píxeles que pueden ser apagados o encendidos individualmente.

Display LCD LM016L

Se seleccionó para formar parte del diseño el LCD LM016L, el cual es uno de los displays alfanuméricos más usados en el mundo de la electrónica, no presenta luz trasera (backlight), su pantalla es color gris y los píxeles monocromáticos. Posee 2 líneas de 16 caracteres, cada uno de ellos es generado por una matriz de 5 por 7 puntos, cuenta con el controlador Hitachi HD44780 y para la conexión posee 14 pines: 3 para el funcionamiento, 3 para bus de control y 8 para el bus datos.

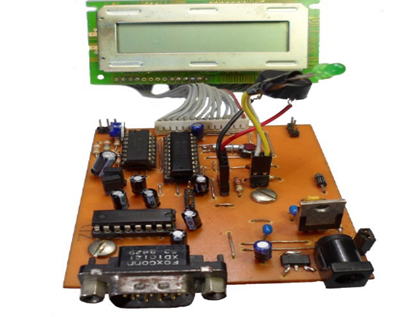

Montaje del Controlador Digital v1.0

A continuación, en la figura 7, se muestra el montaje realizado del núcleo del sistema de control.

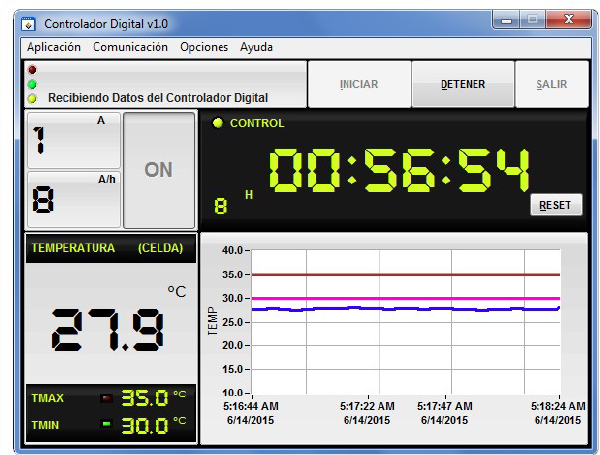

Software para la adquisición de datos

Para capturar los datos que envía el sistema de control por el módulo UART se diseñó un software basado en interrupciones desarrollado totalmente en LabWindows/CVI 2010. Este permite visualizar la temperatura de la celda, los parámetros actuales de intensidad de corriente y carga aplicada a los electrodos, el estado del cronómetro y de la fuente de alimentación. Cuenta además con grafica en tiempo real de la temperatura capturada y las temperaturas 35ºC y 30 °C.

A continuación, en la figura 8, se muestra una imagen del software tomada en pleno funcionamiento.

Conclusiones

1- Se diseñó e implementó un sistema de control para el proceso de obtención de

Hipoclorito de Sodio mediante electrólisis con el microcontrolador MSP430G2553.

2- Se demostró la versatilidad de los microcontroladores MSP430 para realizar tareas de instrumentación electrónica

3- Todos los microcontroladores de la familia MSP430 tienen la misma arquitectura

pero se escogió el MSP430G2553 porque las prestaciones que ofrece se adaptan

eficientemente a los requerimientos del diseño propuesto.

4- Para la visualización se escogió un visualizador LM016 pues permite representar mayor cantidad de información en comparación con los visualizadores 7 segmentos, además su manejo resulta menos complejo por parte del microcontrolador.

5- Se crearon librerías para el trabajo con visualizadores LCD y puertos del microcontrolador MSP430G2553

6- Se comprobó que el cable apantallado desde el sensor LM35 al sistema, en

complemento con el circuito de desacople, reducen de manera considerable los

errores en la medición..

7- Se diseñó un software en LabWindows/CVI 2010 que permite la comunicación entre el sistema de control y un ordenador empleando para ello el puerto serie COM1.

8- Los costos están dentro del valor accesible para la construcción del sistema de

control teniendo en cuenta las ventajas que este brinda. Además, pueden ser asumidos por cualquier persona, empresa o institución que desee implementar la fabricación a una mayor escala de este diseño.

9- Se comprobó el funcionamiento del sistema de control obteniéndose excelentes resultados.

Recomendaciones

1. Realizar pruebas con el dispositivo y comprobar la concentración de Hipoclorito de

Sodio.

2. Agregar al dispositivo un módulo que permita medir la corriente a través de los

electrodos, con el objetivo de hacer más eficiente el control del proceso.

3. Agregar al diseño un módulo de comunicación inalámbrica Bluetooth, que permita

integrarlo a los sistemas actuales de telecomunicaciones.