Introducción

Actualmente la competitividad en los mercados, la imperiosa necesidad de producir sin dañar el medioambiente, la obligación de servir a un cliente más exigente en la calidad de los productos y servicios que reciben y la importancia de satisfacer a las restantes partes interesadas, condicionan la necesidad de cambiar la concepción que se ha esgrimido durante los últimos años en la gestión organizacional.1Como consecuencia se han desarrollado modelos avalados por normas internacionales, entre los que se encuentra la ISO 9001:2015dirigida a la gestión de la calidad.2

Para facilitar el cumplimiento de los estándares de calidad, es necesario el control y la mejora de la misma desde el proceso de producción, a partir del buen funcionamiento de los equipos e instalaciones.3 En este sentido, cobra especial relevancia el desarrollo correcto del mantenimiento, ya que es la actividad responsable de armonizar los activos fijos, minimizando los tiempos de parada y los fallos imprevistos.

La década de los 80 del pasado siglo, marca el comienzo del auge y desarrollo de los materiales plásticos en nuestro país. Alta demanda y diversificación de productos propiciaron que la producción a escala industrial aumentara desarrollándose, además, las formas no estatales para la producción de estos materiales. 4Los principales procesos de transformación de plásticos que se utilizan en Cuba son la inyección y la extrusión. La extrusión se realiza en máquinas extrusoras que consisten en un cañón cilíndrico calentado por resistencias eléctricas con una tolva de alimentación y un tornillo helicoidal accionado por un sistema motor-reductor, que transporta el polímero a lo largo del tubo provocando su fusión por la acción de la temperatura y la presión. El plástico fundido pasa por una boquilla con la forma deseada, enfriándose posteriormente en cámaras a vacío si son tuberías, o directamente en baños con agua si se trata de hilos o fibras. En cada una de las zonas de calentamiento y en la boquilla, se instalan sistemas de medición y control de la temperatura. La inyección se fundamenta en los mismos principios de la extrusión, con la diferencia de que el plástico fundido se proyecta hacia la cavidad de un molde que, al enfriarse, permite la solidificación del material y su extracción por la apertura del molde. 5;6

Un problema que afecta a este sector, es que sus trabajadores no poseen los conocimientos ni medios necesarios para realizar de forma óptima los procesos de transformación, lo que repercute negativamente en la calidad del producto final. Por otra parte, la falta de normas y procedimientos para el control de la calidad, provoca que en un corto período de tiempo se conviertan en desechos, perdiéndose el ciclo de reciclado. Aparejado a esta situación se encuentran las carencias en la gestión de planes de mantenimiento con enfoque de sostenibilidad en estas entidades, que permitan no solo mejorar la calidad de las producciones si no minimizar los impactos medioambientales negativos, mejorar las condiciones de trabajo y la seguridad laboral, así como utilizar la energía de forma más eficiente.

Las insuficiencias en la implementación del mantenimiento con enfoque sostenible en las PYMES de transformación de plásticos en Cuba y su relación con la calidad de las producciones, sustentan el problema de la investigación. El objetivo del trabajo es diseñar un procedimiento para la implementación del mantenimiento con enfoque sostenible en las pequeñas y medianas empresas de la transformación del plástico, que contribuya a la mejora de la calidad en las producciones y a la sostenibilidad de este sector.

Como resultados cabe señalar que:

Se diseñó y aplicó un procedimiento para la implementación del mantenimiento con enfoque sostenible, basado en el ciclo de planificar, hacer, verificar y actuar.

Se impartió un curso a los artesanos del plástico sobre procesos de producción, la calidad y el mantenimiento con enfoque sostenible, con gran aceptación

Se determinaron las principales fallas en el proceso de extrusión, estableciendo que la estrategia de mantenimiento a aplicar es la preventiva

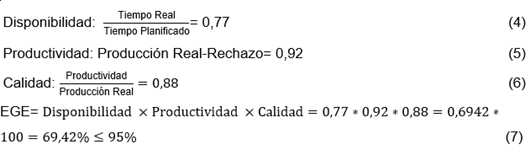

Se calculó el índice de eficiencia general de los equipos, resultando bajo por lo que se debe mejorar la disponibilidad para aumentar la productividad y la calidad de las producciones.

Fundamentación teórica

Relación entre calidad, producción y mantenimiento

El objetivo del mantenimiento no es solo mantenerlos equipos de la planta evitando fallas y averías e incrementar la disponibilidad, confiabilidad y mantenibilidad del sistema productivo para maximizar la producción, si no también mejorar la calidad y aumentar la productividad optimizando la capacidad y el rendimiento, a la vez que se reducen los inventarios y disminuyen los costos operativos. En la figura 1 se muestra la relación que existe entre el mantenimiento, la producción y la calidad.

La confiabilidad está íntimamente relacionada con la calidad de un producto y es, con frecuencia, considerada como un componente esencial de ésta. La calidad tiene como fin analizar cuánto tiempo el producto continúa en funcionamiento después de entrar en operación. Una mala calidad del producto implica una baja confiabilidad, de la misma manera que una elevada calidad involucra una alta confiabilidad.7,8

Los efectos de las fallas en los procesos de producción se pueden estudiar desde el impacto del mantenimiento en los procesos productivos.9En este sentido, la calidad se convierte en una excelente estrategia para aumentar la rentabilidad, la productividad y la competitividad de las empresas. Una adecuada estrategia de mantenimiento permite mejorar la mantenibilidad y confiabilidad de los equipos, maximizando el Índice de Eficiencia General del Equipamiento (EGE) con cero fallas, menos accidentes y defectos, con una disminución de los impactos ambientales negativos.10,11El control de la calidad juega un papel fundamental pues su objetivo es lograr atributos del producto, adecuados a sus características y a la capacidad del proceso. Para lograrlo se deben determinar los límites que, de ser sobrepasados, el proceso de producción sería inaceptable. Los métodos que incluye son el muestreo de aceptación, el proceso de control y la inspección, que pudieran ser desarrollados durante la producción (control del proceso) o después de éste (muestreo de aceptación).

Control de la calidad y proceso de mantenimiento con enfoque sostenible

Detectar las fallas durante la producción, permite mejorar la calidad de los procesos de transformación de plásticos, optimizar el uso de la materia prima y de la energía y reducir el número de artículos defectuosos. Para llegar a este grado de control, es necesario conocer las propiedades que requiere el diseño de un producto y los métodos estandarizados mediante los cuales se deben llevar a cabo las pruebas requeridas.12La creciente interrelación entre el control de calidad y la planificación del mantenimiento, obliga a las organizaciones a desarrollar sistemas de gestión integrados, que requieren un mayor nivel de coordinación entre las prácticas de gestión.

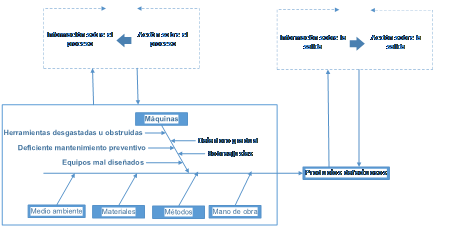

El control estadístico del proceso (CEP) busca medir los parámetros que lo caracterizan para controlar la salida del mismo. Este enfoque, es una de las técnicas más poderosas disponible para los procesadores de plásticos. El CEP trata sobre la prevención de defectos mediante el control de procesos, mientras que el control de calidad convencional se basa en la detección de defectos en los productos finales. En la figura 2 se muestran los principales problemas del mantenimiento que afectan a la calidad del producto.

Fig. 2 Principales problemas del mantenimiento que afectan a la calidad del producto. Fuente: Adaptado de 13.

Materiales y métodos

Los métodos empleados consistieron en:

Método de las “5M”: es un sistema de análisis de fallo estructurado donde se fijan cinco problemas fundamentales en las máquinas, los materiales, el medio ambiente, la mano de obra y el método de trabajo, alrededor de los cuales giran las posibles causas del problema de la falta de calidad de los productos plásticos.

Análisis de modo y efecto de fallas (AMEF): consiste en un procedimiento que permite identificar fallas en productos, procesos y sistemas, así como evaluar y clasificar de manera objetiva sus efectos y elementos de clasificación para evitar su ocurrencia y tener un método documentado de prevención.

Métodos estadísticos como los histogramas de frecuencias que indican las repeticiones de las fallas mediante la distribución de datos y los gráficos de control que sirven para examinar si la temperatura y la velocidad del husillo de las máquinas de extrusión se encuentran en una condición estable.

Métodos empíricos como la revisión documental, las encuestas y entrevistas en la aplicación del procedimiento propuesto.

Resultados y discusión

Aplicación del procedimiento

El procedimiento se implementó teniendo en cuenta el ciclo de gestión de planificar, organizar, verificar y controlar (PHVC).Consta de 4 etapas y 7 pasos y adopta el enfoque basado en procesos, pues implica la definición y gestión sistemática de los procesos y sus interacciones, con el fin de alcanzar los resultados previstos. En la figura 3 se muestra el procedimiento propuesto para la mejora de la calidad a través de la aplicación del mantenimiento con enfoque sostenible en las PYMES de plásticos.

Fig. 3 Procedimiento propuesto para la mejora de la calidad a través de la aplicación del mantenimiento con enfoque sostenible en las PYMES de plásticos.

La etapa I del procedimiento de preparación inicial estuvo compuesta por tres pasos:

Creación del grupo de trabajo, constituido por 11 individuos con experiencia y conocimientos para implementar el procedimiento en el sector no estatal.

Capacitación del grupo de trabajo y de los artesanos del plástico a través de talleres y acciones preliminares de divulgación. Mediante visitas se les explicó la importancia del control del proceso y el mantenimiento adecuado de las máquinas e instalaciones y las etapas, pasos y tareas que componen el procedimiento. Se aplicó una encuesta de satisfacción, obteniéndose un índice del 98%.

Caracterización y compromiso de los trabajadores no estatales con la actividad de control y mejora para lo cual se seleccionó el taller de transformación del plástico dirigido por Iván Gámez Martínez, (utilizan la extrusión) y es el único de la provincia de Holguín donde se extruyen tuberías para agua de 12,7 mm de diámetro (1/2 pulgada), el cual se subordina a la empresa de Industrias Locales varias de Holguín (AVIL). La tecnología, presenta las siguientes limitaciones:

Las máquinas son de confección propia y no tienen control de temperatura, lo que puede provocar el sobrecalentamiento de la masa fundida y el deterioro del material polimérico causando defectos en los perfiles y tuberías que se extruyen.

El trabajo es totalmente manual.

La tecnología que se utiliza no requiere de una alta especialización, pero sí conocimientos de los trabajadores para ejercer correctamente sus funciones.

El taller de extrusión está apto para realizar las actividades de mantenimiento y reparación, sin embargo, en la mayoría de los casos las actividades se ejecutan a domicilio a través de la contratación de una brigada no estatal de mecánicos y electricistas. Se utilizan medios manuales para la realización de esta actividad.

Para dar cumplimiento a la etapa II de diagnóstico, se establecieron 4 pasos: Diagnosticar los problemas presentes en la tecnología utilizada a través del Análisis de Modo y Efecto de Falla (AMEF) (paso 4), determinar los aspectos a controlar, análisis de los aspectos a controlar y seleccionar la estrategia de mantenimiento. Los principales resultados se describen a continuación:

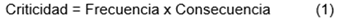

Los criterios para realizar un análisis de criticidad están generalmente asociados con la frecuencia de fallas, el impacto operacional, la flexibilidad operacional, el costo del mantenimiento y la seguridad y el medio ambiente. La criticidad se puede calcular mediante la ecuación 1, que relaciona la frecuencia de fallas por la consecuencia.

Donde la frecuencia de fallas es el número de veces que se repite un evento considerado como falla dentro de un período de tiempo determinado; para la investigación es de 1 año. La consecuencia está referida al impacto y la flexibilidad operacional, los costos de reparación (mantenimiento) y los impactos en seguridad y ambiente. En la ecuación (2) se muestra esta relación.

En función de lo antes expuesto, se establecen como criterios fundamentales para realizar un análisis de criticidad, los siguientes:

Impacto operacional: entendiéndose como los efectos causados en la producción.

Flexibilidad operacional: definida como la posibilidad de realizar un cambio rápido para continuar con la producción sin incurrir en costos o pérdidas considerables.

Costo del mantenimiento: tomando todos los costos que implica la labor de mantenimiento, sin incluir los costos inherentes a los costos de producción sufridos por la falla.

Impacto de seguridad y medio ambiente: enfocado a evaluar los posibles inconvenientes que puede causar sobre las personas o el medio ambiente.

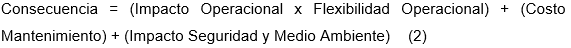

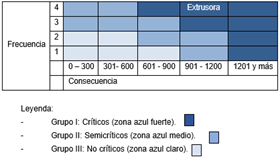

Estos criterios se relacionan mediante una ecuación que genera puntuación para cada elemento evaluado. La lista generada, es el resultado de un trabajo de equipo que permite nivelar y homologar criterios para establecer prioridades y focalizar el esfuerzo que garantice el éxito, maximizando la rentabilidad.(14) En la tabla 1 se resumen los factores del análisis de criticidad.Con estos datos es posible confeccionar la matriz de criticidad que está conformada según la frecuencia de los sucesos y con la escala de los valores (consecuencias).

Tabla 1 Factores del análisis de criticidad Adaptado de 14

Estimación de la frecuencia de fallas

La estimación de la frecuencia de fallas y el impacto total o consecuencia de éstas, se realiza utilizando los siguientes criterios y rangos preestablecidos:

Estimación de la frecuencia de la falla funcional: para cada equipo puede existir más de un modo de falla, el más representativo será el de mayor impacto en el proceso o sistema.

La frecuencia de ocurrencia del evento se determina por el número de eventos por año.

Se utiliza el Tiempo Promedio entre Fallas (TPEF) o la frecuencia de falla en número de eventos por año que presenta un equipo.

En la tabla 2 se reflejan los resultados del análisis del modo y efecto de fallas en los equipos de extrusión del taller.

Para el análisis de criticidad se utiliza la propuesta de la tabla 3, la cual permite establecer la jerarquía o prioridades de procesos, activos en general, sistemas, equipos y componentes. Con la finalidad de representar los resultados en una matriz de criticidad los clasifica en No Críticos, Semicríticos o Críticos.

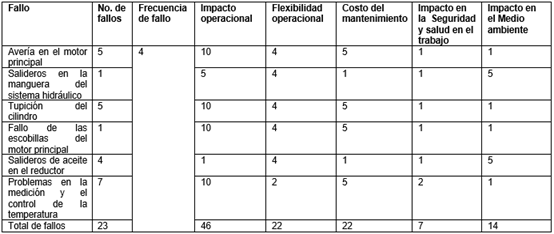

Mediante la expresión 3 se realiza el cálculo de la criticidad.

En la tabla 3 se aprecia que la extrusora es un equipo crítico teniendo en cuenta la frecuencia de las fallas según las características del equipamiento instalado.

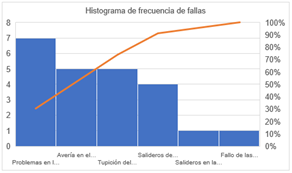

A continuación, y mediante un histograma de frecuencia, se representan las fallas más frecuentes (figura 4).

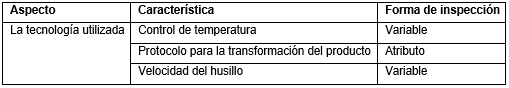

En el paso 5 se determinaron los aspectos a controlar a través de una tormenta de ideas, identificándose las características a inspeccionar en correspondencia con el análisis AMEF como se muestra en la tabla 4.

Luego se procede al paso 6 con el análisis de las características a inspeccionar:

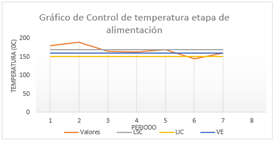

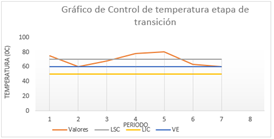

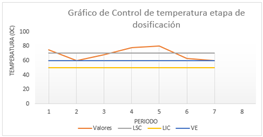

Control de la temperatura. Se realizó la medición en la extrusora en las tres zonas de calentamiento (figuras 5,6 y 7).El material transformado, polietileno de alta densidad (PEAD), se procesa en los rangos de temperatura siguientes: alimentación (150-170 ºC), transición (170-190 ºC) y dosificación (190-220 ºC).Como se puede apreciar las temperaturas sobrepasan los límites de control lo que provoca el sobrecalentamiento de la masa fundida y el deterioro del PEAD y en el caso de que no alcance la temperatura necesaria no se funde correctamente.

Protocolo para la transformación del producto. Se analizaron las principales fallas en el proceso mostrados en el paso 4. Cada falla provoca que el proceso de producción se detenga, lo que trae consigo la baja calidad del producto final.

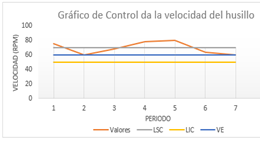

Velocidad del husillo (figura 8). Los valores de velocidad deben estar entre 50 y 70 rpm para el PEAD. Como se puede apreciar, las velocidades superan el valor máximo permitido que es 70 rpm lo que trae consigo que el tubo no se enfríe correctamente con variaciones de las dimensiones lo que provoca baja calidad.

En el paso 7 se selecciona la estrategia de mantenimiento más adecuada que debe ser el preventivo, pues tiene como propósito general prever las fallas, manteniendo los sistemas de infraestructura, equipos e instalaciones productivas en completa operación a los niveles y eficiencia óptimos. Se realiza antes de que ocurran las averías, bajo condiciones controladas y sin la existencia de errores en el sistema.5

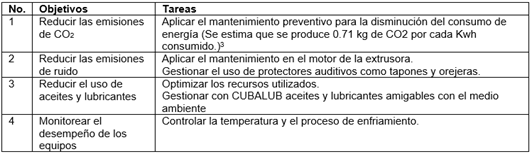

La etapa III de ejecución del mantenimiento con enfoque sostenible, se inició combinando cada una de las prioridades a nivel de la empresa AVIL, a la cual se subordinan las PYMES, con objetivos y formas de implementación para el taller de extrusión. En cuanto a las actividades relacionadas con la gestión rentable de lo

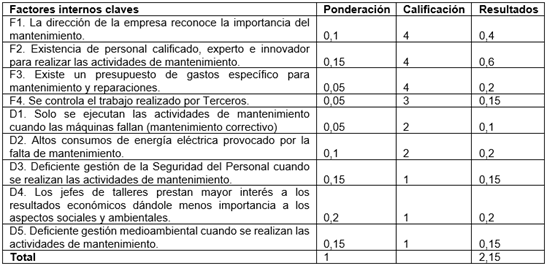

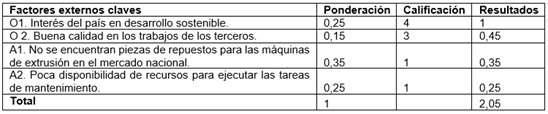

s recursos naturales y la reducción del impacto ambiental, los objetivos son resultado del análisis de las amenazas externas e internas (tablas 5 y 6) propias de la industria del plástico y en particular del taller objeto de estudio que se reflejan en los procesos, tecnologías de producción y recursos utilizados en la empresa (tabla 7).

A partir de los datos de la tabla 5, podemos concluir que el taller tiene una situación interna desfavorable, pues su resultado fue de 2,15 evidenciando que existe un predominio de las debilidades sobre las fortalezas.

En la tabla 6 se puede apreciar que la empresa tiene una situación externa desfavorable, pues su resultado fue de 2,05. Se evidencia que existe un

predominio de las amenazas sobre las oportunidades, por lo que la estrategia que debe seguir el taller objeto de estudio, es de supervivencia.

A partir de aquí, se diseñó e implementó un sistema innovador para monitorear el desempeño de los equipos de fabricación y los servicios externos de energía eléctrica y agua. La idea es controlar el funcionamiento del equipo en tiempo real, detectar fallas y enviar información de alarma al personal autorizado. Se decide la gravedad del problema y en base a esta decisión se informa a las personas apropiadas.

La tarea principal del diagnóstico técnico es detectar de manera rápida y precisa las fuentes de mal funcionamiento de la maquinaria, evitar fallas y, en consecuencia, pérdidas. La comprensión de los fenómenos físicos que ocurren durante el funcionamiento de la máquina permite precisar las relaciones cualitativas entre los procesos destructivos que tienen lugar y el estado de los equipos y tomar decisiones sobre cómo proceder con la máquina. Esta puede ser una decisión sobre su uso posterior, sobre algunas acciones preventivas (ajustes, reemplazo de piezas o unidades completas) o cambios en el diseño, tecnología o servicio. Las acciones de diagnóstico permiten la evaluación de la máquina tanto desde el punto de vista del usuario (operador). El usuario se centra en determinar si el objeto está funcionando (o puede funcionar) correctamente.

El operador debe ser capaz de localizar cada falla, determinar la causa del daño, especificar los datos necesarios para determinar los parámetros básicos del

proceso de reparación (el tiempo promedio de reparación, la posibilidad de reparación en un tiempo específico, el costo esperado de la reparación) y para designar los datos que permitan estimar los parámetros del proceso de recuperación (tiempo medio hasta el próximo daño, tiempo esperado para la inspección posterior y acciones preventivas).

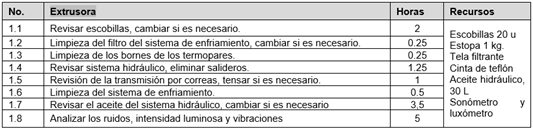

En la tabla 8 se muestra el plan para la ejecución de las actividades del mantenimiento con enfoque sostenible en el taller de extrusión.

Tabla 8 Plan de ejecución de las actividades del mantenimiento con enfoque sostenible para la extrusora

La contribución del mantenimiento a la dimensión económica de la sostenibilidad a través de la reducción de los costos de mantenimiento. Con respecto a la dimensión ambiental se centra en la planificación de actividades de servicio, el monitoreo de la condición de las máquinas y dispositivos, permitiendo la reducción del consumo de medios tecnológicos, materias primas y materiales, así como su uso más eficiente. La dimensión social se refiere a la relación entre la función del mantenimiento, tanto dentro de la empresa como fuera de ella, con especial énfasis en los empleados del departamento técnico, de producción, proveedores de repuestos, proveedores de servicios, etc., con el objetivo de aumentar la satisfacción de los empleados y crear un ambiente de trabajo seguro.

La etapa IV de evaluación y mejora continua, se realiza utilizando el índice de Eficiencia General de los Equipos (EGE), indicador que permite conocer la eficiencia real de cualquier proceso productivo. Para ello se utilizan los cálculos

realizados mediante las ecuaciones 4 (Disponibilidad); 5 (Productividad); 6 (Calidad) y 7 (EGE).

Como se puede apreciar, el valor del EGE es menor del 95% por lo que se debe mejorar la disponibilidad de los equipos para aumentar la productividad y la calidad de los productos finales.

Conclusiones

Se diseñó y aplicó un procedimiento para la implementación del mantenimiento con enfoque sostenible en las PYMES de transformación del plástico basado en el ciclo PHVA. Se impartió un curso a los trabajadores referido a los procesos de transformación, la calidad y el mantenimiento con enfoque sostenible, obteniéndose un índice de satisfacción del 98%.

Fueron determinadas las principales fallas en el proceso de extrusión, estableciendo que la estrategia de mantenimiento a aplicar es la preventiva. En el taller de extrusión existe un predominio de las amenazas sobre las oportunidades y de las debilidades sobre las fortalezas, con una situación interna desfavorable.

El valor del EGE es menor del 69,42 %, resultado que demuestra la necesidad de mejorar la disponibilidad para aumentar la productividad y la calidad de las producciones.Se demostró que una adecuada gestión del mantenimiento, con enfoque hacia la sostenibilidad, ayuda a incrementar la calidad del producto final, reduce los costos de mantenimiento y producción mientras que previene los accidentes de trabajo y conserva al medio ambiente.