Introducción

Los métodos utilizados en la ingeniería para la concepción, diseño y operación de procesos han experimentado cambios considerables en los últimos años. La disponibilidad de equipos de cálculo de gran capacidad ha permitido realizar análisis más realistas y detallados, con un esfuerzo y costo razonables. Se emplean principios físicos más básicos y complejos, así como nuevas técnicas, lo que da lugar a que intervengan métodos matemáticos avanzados. La aplicación de muchas de estas modernas técnicas se ha dado en llamar "análisis de procesos", "ingeniería de sistemas" o "simulación.1)

Los procesos industriales se caracterizan esencialmente por ser complejas estructuras de muchas etapas, cada una de las cuales consta a su vez de numerosos componentes. Teniendo en cuenta que interviene un elevado flujo de materiales con un valor económico relativamente alto, se comprende que pequeñas modificaciones en las características de diseño y/u operación pueden tener una importante repercusión económica. Tanto el diseño como la operación se pueden facilitar mediante la simulación del proceso o de sus partes integrantes. En primer lugar es muy difícil que la dirección de la empresa permita a los ingenieros introducir arbitrariamente cambios en una instalación que funciona satisfactoriamente por el simple hecho de ver qué es lo que ocurre. Además, los modelos matemáticos de los procesos se pueden manipular mucho más fácilmente que las plantas reales, lo que nos permite simular la planta incluso en condiciones anormales de operación.

Los simuladores no son una herramienta que se haya utilizado con frecuencia en el análisis de procesos en la industria azucarera.

Sugar es un programa computacional profesional para calcular balances de masa y energía y proporcionar simulaciones de procesos de refinación para las fábricas de azúcar de caña y remolacha. El programa utiliza muchas relaciones matemáticas complejas para analizar cada flujo en el modelo de una fábrica de azúcar. Los cálculos de balance para el modelo se resuelven usando técnicas de iteración hasta que se obtiene un balance dentro de un precisión específica.2,3)

El empleo de Sugar permite de forma rápida y flexible el análisis de diferentes variantes de esquemas de operación de fábricas de azúcar y dota a los profesionales y técnicos de una herramienta eficaz para la validación de criterios y toma de decisiones. Sin embargo, este simulador de procesos no ha sido utilizado extensivamente en la industria azucarera y en la literatura técnica asociada a esta industria existen muy pocas referencias a su empleo. La tabla 1 resume los reportes de su utilización4.

Este trabajo tiene como objetivo fundamental la utilización del simulador de procesos Sugar para modelar y estudiar la etapa de molinos en la UEB Central Azucarero “Cristino Naranjo” de la provincia de Holguín en Cuba.

Métodos utilizados

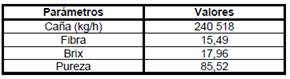

Para el análisis de la etapa de molino se tomó como base que la corriente principal es la caña, la cual cuenta con las siguientes variables controladas:

Molida promedio

Fibra en caña

La metodología a que se aplicó para el cálculo del área de molinos consistió en:

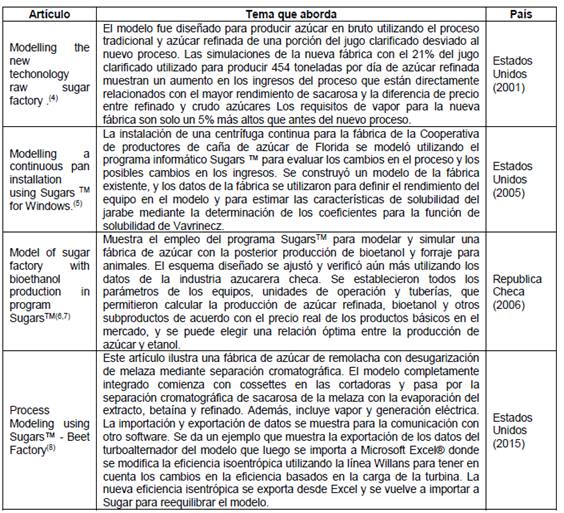

Introducir la corriente de entrada en el ambiente de simulación y definirla con las variables controladas mencionadas con anterioridad, ver los datos de la corriente de entrada en la5,6 figura 1.

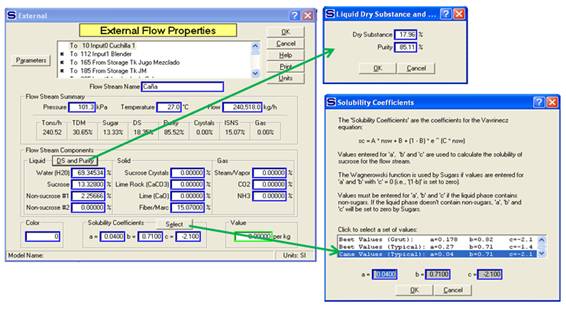

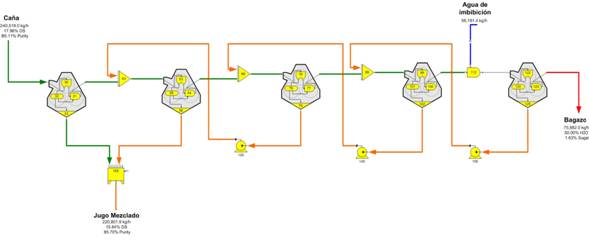

Colocar el equipamiento con que cuenta el área y sus datos tecnológicos, junto con las corrientes internas y externas del sistema (bagazo y jugo mezclado) en el ambiente de simulación. La figura 2 muestra el esquema de equipos tecnológicos.

Identificar la corriente de agua de imbibición y sus parámetros de entrada.

Fijar el flujo del agua de imbibición de 48 373 kg/h, según los datos de laboratorio.

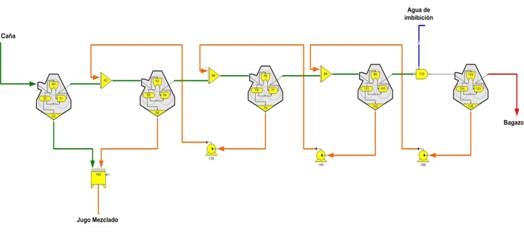

Dar clic en el ícono de balance total para que el sistema realice los cálculos y contabilizar los valores de jugo mezclado y bagazo, ver figura 3 el balance en el área de molinos.

Identificar los puntos críticos de la etapa en cuestión

Calcular las condiciones óptimas de operación para el flujo de agua de imbibición, colocando un flujo supuesto de 10 000kg/h y manteniendo los demás parámetros de operación.

En el mezclador, colocar en la pestaña “Relación de flujo de mezcla a flujo primario”, el valor del componente fibra/bagazo.

Analizar los resultados obtenidos.

Resultados y su discusión

Empleando la metodología descrita se realizaron los cálculos de las corrientes que componen el sistema.

A partir de los datos de laboratorios que se tienen de las últimas cinco (5) zafras efectuadas en el central, se procedió a la simulación de esta área. La corriente de entrada cuenta con parámetros descritos, ver tabla 2.

Además de los parámetros descritos en la tabla 2 se seleccionó el coeficiente de solubilidad para la caña, el cual es:

Coeficiente de solubilidad: a = 0,400 b = 0,7100 c = -2,100

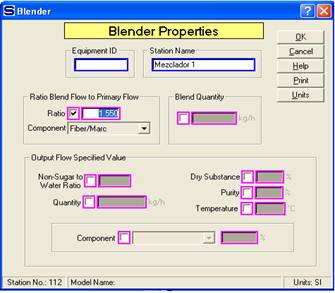

Como resultados de los datos ingresados al programa de la corriente de entrada, se obtuvieron los resultados de los parámetros de la corriente de entrada que se muestran en la tabla 3.

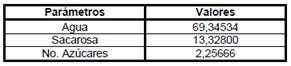

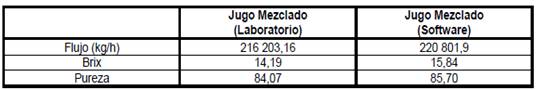

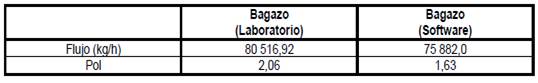

Durante los cálculos de los balances de masa y energía del sistema se comprobó que el modelo estaba equilibrado. Además los cálculos de balance realizados de la simulación de la etapa, proporcionaron detalles de los flujos de flujo internos en el modelo. En la tabla 4 se muestran los valores de las corrientes de bagazo y jugo mezclado.

Análisis de los puntos críticos detectados

El área de molinos está compuesta por cuatro corrientes principales, dos de entrada (caña y agua de imbibición) y dos corrientes resultados (bagazo y jugo mezclado) Partiendo de los balances de masa y energía realizados se comprobó que la corriente agua de imbibición constituye en esta etapa el punto crítico o flujo requerido, pues una vez fijado los datos de la caña, permite conocer las características y flujos del jugo mezclado y bagazo, que constituyen de vital importancia en otras etapas del proceso.

Una vez detectado el parámetro agua de imbibición como punto crítico, se centró el estudio en el cálculo del flujo requerido por el sistema.

Para calcular el parámetro agua de imbibición en esta etapa, se empleó la proporción de fibra en caña, la cual es un parámetro que depende de la caña que está entrando al ingenio.

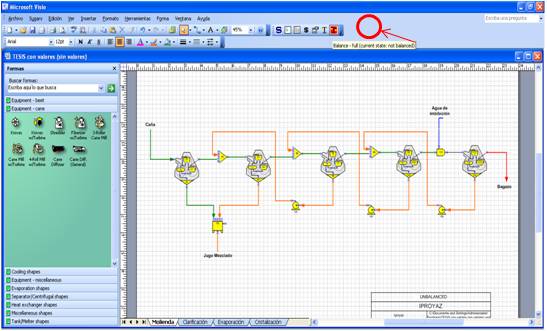

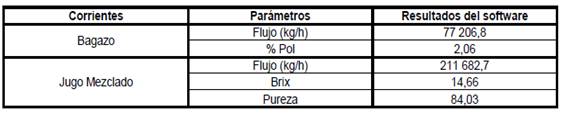

Para realizar el balance del flujo de agua de imbibición requerido en la etapa, se da doble clic en el equipo mezclador, luego se selecciona en la pestaña “Relación de flujo de mezcla a flujo primario”, como se muestra en la figura 4 y se coloca el valor del componente fibra/bagazo, el cual es de 1,55.

Como resultado se obtuvo que el flujo de agua de imbibición requerido por el sistema sea de 56 181,4 kg/h.

Este parámetro es de gran importancia en la etapa de molinos ya que depende fundamentalmente de la composición de la caña y de la relación precio del azúcar/ precio del combustible, un incremento en la cantidad de agua de imbibición utilizada trae consigo ventajas desde el punto de vista de extracción de azúcar, disminuyendo el contenido de sacarosa en el bagazo (pol en bagazo) pero también conlleva a un descenso gradual del Brix del jugo mezclado lo que a su vez provoca considerables incrementos del vapor necesario para evaporar esa agua 7,8.

Análisis del efecto del agua de imbibición en el flujo de jugo mezclado y bagazo

Una vez calculado el flujo de agua de imbibición requerido por el sistema se obtienen los flujos de las corrientes de salida, bagazo y jugo mezclado, junto con sus principales características. Las tablas 5 y 6 presentan los resultados obtenidos.

Como se ilustra en la tabla 5 el resultado para el jugo mezclado fue de 220 801,9 kg/h, con este valor obtenido se garantiza que la composición del jugo mezclado presente una densidad por encima de 14.0 ºBrix, lo cual se encuentra dentro del rango establecido en el Manual de Operaciones para la Industria Azucarera 9, además permite una mejor extracción de jugo, lo cual influye significativamente, favoreciendo así, el proceso de clarificación y por ende en la calidad del azúcar.

Como se evidencia en la tabla 6 el resultado para el bagazo fue de 75 882,0 kg/h, este parámetro es de gran importancia en la etapa de molinos, y debe de ser controlado, al comparar este valor, con el promedio de las zafras anteriores se observa que es menor. De este parámetro de análisis se puede traducir que una disminución de la humedad en el bagazo, trae consigo que se requiera una menor cantidad de calor para extraer la humedad del mismo, lo cual significa un ahorro del combustible a emplear en esa tarea, por lo que aumenta el rendimiento del sistema. Además se observa que el parámetro pol en bagazo disminuyó, provocando que se favorezca la eficiencia de la planta moledora10.

En la figura 5 se muestra el esquema del área de molino junto con los parámetros de salida de cada una de las corrientes.

Conclusiones

El programa Sugar proporciona una simulación de los diversos flujos de proceso y los resultados dan una predicción del consumo de vapor y agua y la cantidad y calidad de la producción y de los puntos críticos del proceso.

Se realizaron los balances de materiales en la etapa de molinos, permitiendo conocer el flujo y composición de las diferentes corrientes intermedias, y los flujos de jugo mezclado y bagazo.

Se determinó que el punto crítico en el área de molinos es el agua de imbibición y se calculó que el flujo requerido de la misma es de 56 181,4 kg/h y su efecto en las corrientes de jugo mezclado y bagazo, permitiendo que se obtenga un ciclo productivo con las eficiencias y la productividad requerida.