Introducción

El crecimiento permanente del sector industrial y agroindustrial ha propiciado que estasactividades sean catalogadas como una de las fuentes contaminantes de mayor aporte de aguas residuales de diferentes tipologías al medioambiente. Dentro del sector industrial, en la industria láctea, los principales aspectos medioambientales están relacionados con un elevado consumo de agua yenergía, además de la generación de aguas residuales con alto contenido orgánico.1,2) Estas características intrínsecas de este sector repercuten negativamente desde el punto de vista económico y ambiental, encareciendo las actividades productivas, debido a los costos derivados de la utilización de los portadores energéticos que van en aumento progresivamente y al deterioro ambiental creciente del medio ambiente donde son vertidas las aguas residuales lácteas.

Los altos consumos de agua en la industria de derivados lácteos originan la generación de altos volúmenes de residuales líquidos. Algunos investigadores planteanque se generan entre 3 739 y 11 217 millones de m3 de residuos líquidos al año, es decir, de 1 a 3 veces el volumen de leche procesada.3,4 Las aguas residuales industriales proceden principalmente de las áreas productivas, cuando se realiza la pasteurización y homogenización de la leche y la elaboración de derivados lácteos como mantequilla, queso, leche en polvo, yogurt, entre otros. Además de las originadas en la limpieza de las áreas y equipos tecnológicos.4,5

En la actualidad las industrias lácteas se enfrentan al reto de seleccionar tecnologías más avanzadas que le permitan tratar sus aguas residuales de formaeconómica y ambientalmente eficiente, logrando un acercamiento al concepto de biorrefinería. Este nuevo concepto comenzó a desarrollarse por la necesidad cada vez más creciente del sector industrial de implantar sistemas integrados donde no solo se produzca biocombustibles, sino también una amplia gama de productos químicos y biológicos a partir de subproductos orgánicos y flujos de residuos. En este sentido, la industria láctea desempeña un papel importante debido a las características físico-químicas de sus aguas residuales.6) Dentro de estas tecnologías los procesos de filtración por membranas han cobrado protagonismo en los últimos años, ya que ofrece la posibilidad de reutilizar los efluentes generados en estos procesos por su alta calidad, permitiendo la rentabilidad económica de las industrias. (7

Los biorreactores de membranas (MBRs) se basan fundamentalmente en procesos biológicos donde se combina la tecnología de separación por membranas con la degradación biológica,generando efluentes de alta calidad en términos de nitrógeno, Demanda química de oxígeno (DQO), Demanda biológica de oxígeno(DBO), amonio, fósforo y retención de sólidos suspendidos(SS).7) Estos biorreactores pueden ser aerobioso anaerobios (AeMBR o AnMBR, por sus siglas en inglés,respectivamente).8 Al integrar la tecnología de membranas y la digestión anaerobia se pueden obtener además de un efluente con alta calidad, subproductos de la digestión como el biogás (rico en metano) y lodos estabilizados. El primero es una fuente renovable de energía que se puede utilizar en la generación de energía eléctrica y térmica, o en la cocción de alimentos, disminuyendo los consumos de combustibles y a su vez el uso de combustible fósiles; y los segundos que se emplean como biofertilizantes para la remediación de los suelos.6,8

Otra ventaja de importancia en el proceso de filtración por membranas en los MBRses que, debido a la alta calidad del efluente final, este se puede reutilizar en procesos secundarios de la industria.7,9) También permite una retención eficaz de los compuestos más solubles, retienen bacterias y virus, eliminando la necesidad de utilizar procesos de desinfección. Además, operan a elevadas edades del lodo (40 días o superiores), reduciendo el 40% de la producción de lodos.10 El uso de esta tecnología se ha generalizado por las altas eficiencias de eliminación de contaminantes, en residuales lácteos se han alcanzado eliminaciones de DQO superiores al 90%, retención de sólidos entre 85 y 100%, en dependencia del tipo de membranas utilizadas.8

En Cuba las industrias lácteas no están exentas de la problemática ambiental sobre la generación de aguas residuales y su disposición a cuerpos receptores. El tratamiento de estas,se ve comprometido en muchos casos por el estado técnico de los sistemas de tratamiento, impactando negativamente los ecosistemas donde son dispuestas. Los sistemas u órganos de tratamientos utilizados en muchos casos son convencionales y algunos no eliminan eficientemente la materia orgánica, nutrientes y solidos suspendidos, por lo que se requiere de la implementación de tratamientos biológicos avanzados.

Por otro lado, teniendo en cuenta el necesario cumplimiento de los Objetivos de Desarrollo Sostenible (ODS) compulsados por la Agenda 2030 de las Naciones Unidas y el Plan Nacional de Desarrollo Económico 2030 que implementa Cuba como parte de las acciones del gobierno, se debe hacer énfasis en las posibles soluciones hacia la recuperación del agua como recurso natural y el mejoramiento en la disposición final de residuales. Es por eso que el trabajo tiene como objetivo examinar la utilización de la tecnología de biorreactores de membranas en el tratamiento de las aguas residuales generadas en las industrias lácteas. Estas aguas residuales poseen características físico-químicas y microbiológicas, que hacen que se requiera de tratamientos especializados y que a su vez sean rentables, eficientes y altamente amigables con el medioambiente.

Desarrollo

Características de las aguas residuales lácteas

Los vertidos originados en las industrias lácteas son de diversas naturalezas. Las aguas residuales lácteas comienzan a originarse desde el procesamiento de la leche, cuando se realiza la pasteurización y homogenización de la misma, pero los mayores volúmenes se generan en la elaboración de los derivados lácteos. La concentración de las sustancias contaminantes, su composición y el volumen de los afluentes dependen en su mayoría del tipo de surtido elaborado, de los métodos de operación de los equipos, diseño de la planta procesadora, la disciplina tecnológica y los tipos de materias primas e insumos utilizados.3,11

Los mayores volúmenes de aguas residuales proceden de la limpieza de los equipos tecnológicos (tanques, pasteurizadores, tinas de cuajado, entre otros), del lavado de superficies (suelos, paredes) y de la limpieza de las áreas productivas y de servicios, llegando a consumirse del 25 al 40 % del agua total.12,13) Estas pueden venir acompañadas de detergentes, desincrustantes, desengrasantes y otros materiales de limpieza y esterilización. Otra fuente de generación de aguas residuales es cuando se realiza el drenaje de las calderas de vapor y tanques de almacenamiento de combustibles, denominadas aguas residuales oleosas y las procedentes de la limpieza y desinfección de los equipos de refrigeración.

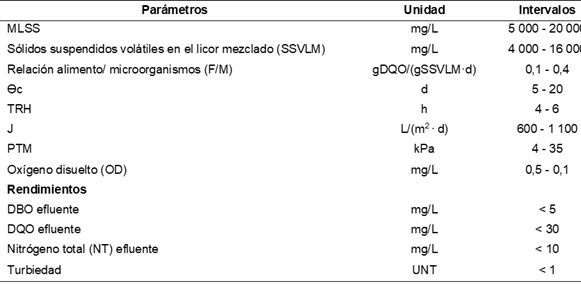

Las aguas residuales originadas en las industrias lácteas se caracterizan por poseer elevado contenido de materia orgánica (expresada como DQO), nitrógeno y fósforo; en intervalos entre 1 000 - 6 000 mg/L; 0,01- 1,7 g/L y 0,006 - 0,5 g/L, respectivamente. Además, de alta presencia de aceites y grasas, variaciones importantes de pH con valores críticos de 2 a 11, alta conductividad eléctrica (C.E) debido principalmente a los procesos de obtención de queso por la utilización de cloruro de sodio. También se observan restos de leche que se pierden en el proceso y contribuyen al aumento de la carga orgánica del efluente final.13,14) La tabla 1 muestra los principales valores de los parámetros de calidad de las aguas residuales de la industria láctea reportados por diversos investigadores en los últimos años.

Tabla 1 Concentraciones de los indicadores fundamentales para las aguas residuales lácteas15,16,17,18,19

(-) No reportada

Con el desarrollo de la industria láctea se diversificaron las producciones de derivados de la leche, elaborándose productos como quesos, helados, mantequilla y yogurt. Estos procesos industriales conllevaron al aumento de las concentraciones de contaminantes y materia orgánica en las aguas residuales lácteas, dependiendo del producto elaborado. El proceso de obtención del queso es el más contaminante debido a la generación del suero de la leche (lactosuero)que se origina en la etapa de coagulación. Se estima que de 1 kg de leche pueden obtenerse 100 g de queso; aproximadamente el 90 % restante corresponde al lactosuero. Este es un residual líquido que contiene lactosa (3,8 a 4 %), agua (94 a 95 %), minerales (0,7 a 0,8 %), vitaminas, proteínas y sólidos totales (5a 6 % de materia seca).20,21

Este lactosuero suele clasificarse en dos categorías:

1)Dulces, que se generan en los quesos de pasta prensada, donde se utiliza para la coagulación el cuajo y la quimosina, con concentraciones de lactosa de 70 a 75 % y

2) Ácidos, que se producen en la fabricación de caseína, utilizándose un ácido para la coagulación, las concentraciones de lactosa son del 60 % un poco más baja que los dulces, pero la presencia de ácido láctico es mayor.22,23,24

El lactosuero cuando se dispone en las corrientes de aguas residuales posee una elevada carga orgánica, correspondiéndole entre el 60 y 70 % de la carga orgánica total. Su inclusión en las aguas residuales constituye uno de los problemas más difícil de resolver en el tratamiento de aguas residuales de la industria láctea. Posee elevadas concentraciones de DBO (35 000 a 45 000 mg/L) y DQO(60 000 a 80 000 mg/L), característica que limita su tratamiento, al ser más costoso y difícil, por lo que se recomienda tratarlo de manera desagregada. Si este residual líquido no se trata correctamente puede traer como consecuencias la disminución de la concentración de oxígeno disueltoy provocar la eutrofización de los cuerpos de agua por su contenido de nitrógeno y fósforo.23,24,25,26

Debido al potencial contaminante del lactosuero en las aguas residuales, las industrias lácteas han tenido que buscar alternativas para evitar su disposición al medioambiente. Mediante tecnologías como los MBRs y aplicando enfoques de biorrefinerías y economía circular, se ha logrado la separación de sus componentes. Su elevado valor nutritivo ha permitido utilizarlo como alimento animal, para la remediación de los suelos y como una fuente de lactosa y proteínas. También tiene aplicaciones industriales en el campo de los combustibles, cosméticos, farmacéuticas y en la obtención de bioproductos por medio de la fermentación y extracción del ácido láctico.22,24,26

Sistema de tratamientos

El tratamiento de las aguas residuales generadas en las industrias lácteas se hace muy difícil por métodos convencionalesdebido a la presencia de moléculas orgánicas muy complejas como proteínas, carbohidratos y lípidos.3,27) Tradicionalmente las plantas de tratamiento se basan fundamentalmente en procesos biológicos y físico-químicos. Existen métodos físico-químicos tales como desemulsificación, flotación, micro-electrólisis y procesos de oxidación avanzada, que se pueden utilizar para efectuar el tratamiento de aguas residuales lácteas. Sin embargo, el alto consumo de energía y la contaminación secundaria restringen su aplicación en la ingeniería de tratamiento de aguas residuales. Por el contrario, los procesos biológicos están tomando mayor atención debido a que son rentables, amigables con el medio ambiente y altamente eficientes.28 Los procesos biológicos más utilizados son los lodos activados, las lagunas de oxidación, los filtros percoladores y los reactores biológicos secuenciales (SBR). También los reactores anaerobios de manto de lodo y de cama empacada.3

La digestión anaerobia de afluentes de la industria láctea es una opción económica y viable.29,30 No obstante, la alta velocidadde hidrólisis de la materia orgánica, puede provocar una inhibición en la tasa de generación de metano, debido principalmente a la fermentación de la lactosa. La inestabilidad del proceso metanogénico de digestión anaerobia del lactosuero está estrechamente vinculado a la generación y acumulación de ácidos grasos volátiles, produciendo un descenso en el pH y promoviendo el crecimiento de bacterias acetogénicas.3,29) Actualmente existen tecnologías para el tratamiento de las aguas residuales lácteas que ofrecen mayores ventajas para la eliminación de contaminantes con alta carga orgánica, dentro de las cuales se encuentran los biorreactores de membranas (MBRs).17

Biorreactores de membranas

Los sistemas de membrana se comenzaron a utilizar en la década de los 60’s como tratamiento terciario en el proceso convencional. Diversos factores limitaron su utilización comoel costo elevado de su operación e inversión y la falta de conocimientos sobre las ventajas de las membranas en el tratamiento de las aguas residuales industriales y municipales. El desarrollo de una nueva generación de membranas como las de ultrafiltración (UF) y de microfiltración (MF), más productivas y menos costosas, ha hecho que se potencie su uso para el tratamiento biológico, apareciendo el biorreactor de membrana (MBR).31

El principio de funcionamiento de los MBRs es similar al lodo activado, pero la separación se realiza mediante membranas. Los biorreactores pueden trabajar de manera aerobia(AeMBR) o anaerobia (AnMBR) y con membranas sumergidas o externas. Es una combinación de dos procesos básicos -degradación biológica y separación por membrana- en un proceso único, en el que los sólidos en suspensión y microorganismos responsables de biodegradación son separados del agua tratada.32,33

Las membranas separan el afluente en dos fases, permitiendo el transporte selectivo de componentes de una fase a la otra. El permeado es la fase líquida que atraviesa la membrana y el rechazo son los sólidos suspendidos que se retienen.34 La separación está estrechamente vinculada con la diferencia de pesos moleculares de los compuestos presentes en el líquido que se desea tratar y el tamaño de las partículas, además del tamaño de los poros de las membranas.35) Estas interacciones permiten la biodegradación de la materia orgánica presente en el agua residual y la separación sólido-líquido del licor mezclado, obteniéndose un efluente de mayor calidad, prácticamente libre de sólidos en suspensión y microorganismos.31

Las membranas se pueden clasificar dependiendo de su composición en dos grandes grupos: orgánicas (poliméricas)e inorgánicas (cerámica).35,36) Las membranas que más se utilizan en los MBRs son poliméricas o de cerámicas. Las cerámicas poseen mayor estabilidad química, mecánica y térmica que los polímeros orgánicos, son más resistentes a la corrosión, abrasión y poseen un mayor control de la polarización de la concentración, pero son más frágiles y más costosas que las orgánicas.35 De allí que su uso se limite a la industria química, en el tratamiento de fluidos agresivos o de alta temperatura y a las industrias farmacéutica y láctea.7,35) Al ser las membranas de cerámica más costosas que las poliméricas; en los últimos años estas últimas han cobrado mayor interés desde el punto de vista comercial y económico. Las membranas poliméricas de mayor aplicación son las de Fluoruro de Polivinilideno(PVDF) y Polietersulfona (PES), también se utilizanlas de Polietileno (PE), Polipropileno (PP) y las polisulfonas (PSF).7,35,37

Los procesos de membranas más utilizados son: Micro-Filtración (MF), Ultra-Filtración (UF), Nanofiltración (NF) y Ósmosis Inversa (OI), en estos procesos la fuerza impulsora es un gradiente de presión.35,36,37) En la actualidad, la MF y la UF también se utilizan para separar y recuperar macro y micromoléculas, mientras que en la NF se aíslan y recuperan solutos como azúcares, compuestos fenólicos (ácidos hidroxicinámicos flavonoles, flavononas, o-difenoles, alcoholes fenólicos, antocianinas, secoiridoides), pectinas y proteínas.38,39) Las membranas de mayor empleo en los MBRs para el tratamiento de las aguas residuales son las de ultrafiltración y microfiltración. Estas membranas son capaces de bloquear proteínas, ácidos grasos, macromoléculas, bacterias, protozoos, virus y sólidos en suspensión y materia orgánica e inorgánica que con frecuencia se observan en los efluentes tratados por medio de procesos biológicos convencionales.35) Pero su mayor ventaja radica en la reutilización de los efluentes finales en procesos secundarios de la industria, disminuyendo la cantidad de agua utilizada y el efluente generado.7

La filtración puede realizarse con flujo tangencial o perpendicular. En la primera el efluente se pasa de manera tangencial a la membrana y los contaminantes quedan en la superficie de la membrana, siendo arrastrados por el flujo tangencial. En la filtración perpendicular, las membranas se disponen en la línea de flujo del efluente que se desea tratar quedando las partículas contaminantes retenidas en el interior de las membranas y generándose una corriente depurada.37,39,40

Los procesos de filtración por membranas el flujo de permeado se puede afectar por diferentes factores como: 1) polarización por concentración,que ocurre cuando se acumulan en la superficie de la membrana los sólidos que acompañan el afluente, aumentando la concentración de estos en la zona de alimentación;2) ensuciamiento de la membrana, que depende del tipo de afluente que se desea tratar, la configuración y el tipo de membrana; 3) la presión transmembranal y 4) la velocidad y efecto de la presión osmótica, que se produce por la acumulación en la superficie de la membrana de moléculas o partículas, que pueden ser orgánicas o inorgánicasy producto de la diferencia de presión entre el permeado y el rechazo ocurre una fuerza de oposición al paso del permeado. 38,40

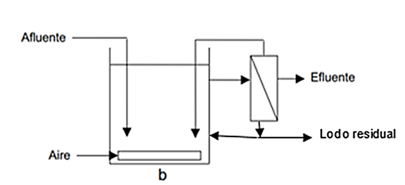

Los MBRsse pueden clasificar según la disposición de las membranas dentro del reactor en: biorreactor de membranas sumergidas (Figura 1) y de membranas externas (Figura 2). Cuando las membranas son sumergidas la fuerza impulsora a través de la membrana se alcanza presurizando el biorreactor o creando presión negativa en el lado permeado de la membrana, se necesita una recirculación de fangos para mantener la concentración estable y homogénea de biomasa en el reactor, aunque existen reactores tipo canales de oxidación que no la precisan.31) En la membrana externa la filtración se realiza en módulos externos, independientes del reactor biológico. En estos sistemas existen dos tipos de recirculación: una destinada a controlar las concentraciones adecuadas en el reactor biológico (recirculación externa) y otra para conseguir altas velocidades, creando un flujo tangencial en el interior de las membranas. Es necesario mantener un elevado flujo turbulento sobre la superficie de la membrana, por lo que el caudal de recirculación es muy alto, lo que contribuye al elevado consumo energético.31

En el proceso de MBR con membrana sumergida el flujo del permeado es más reducido que en la membrana externa, debido a un menor consumo energético. No obstante, la membrana sumergida es la más utilizada. En los biorreactores aerobios se mantiene la biomasa en suspensión mediante la aireación que además de aportar el oxígeno necesario para el proceso cuando se sitúa el sistema de aireación bajo el módulo de membranas crea un efecto cizalla minimizando su ensuciamiento. Los sistemas MBRs también pueden incorporar procesos de la eliminación biológica de nutrientes.31

Los MBRs constituyen una tecnología relativamente extendida para tratamientos aerobios, pero no para los anaerobios, siendo la causa principal el aumento del ensuciamiento de las membranas producto de la deposición de los sólidos del lodo biológico. En los últimos años, debido al atractivo que presentan los sistemas de tratamiento anaerobio, han comenzado a desarrollarse tecnologías emergentes donde se destacan los AnBRMs. En esta tecnología se produce un efluente libre de sólidos, se recupera los nutrientes, se elimina un gran número de sustancias patógenas y se produce biogás que es una fuente de energía amigable con el medioambiente que disminuye el uso de combustibles fósiles y los costos económicos. Además de la utilización de los lodos obtenidos en la separación como biofertilizantes y para la biorremediación de los suelos.31,32

Los AnMBRs se han utilizado para el tratamiento de las aguas residuales lácteas con resultados satisfactorios. Estos sistemas se caracterizan por una alta retención de sólidos y debido a la elevada biodegradabilidad de los efluentes lácteos, su utilización resulta de interés por su total retención de la biomasa, evitando la flotación del lodo y asegurando un tiempo de retención suficiente para la hidrólisis de las grasas.32) Los AnMBRs con membranas sumergidas tienen más ventajas que los de flujo lateral (membrana externa).42) La ventaja radica en la ausencia de una bomba de recirculación en el compartimento de la membrana, disminuyendo el consumo de energía en el proceso con respecto al sistema de membrana externa con flujo lateral, eliminando el efecto de flujo cruzado y reduciendo las fuerzas de corte, resultando menos estrés para los microorganismos.

Las desventajas principales de los MBRs vienen dadas por el ensuciamiento de la membrana que ocurre debido a interacciones entre la membrana y las sustancias presentes en el licor mezclado y a la presencia de productos microbianos solubles (proteínas, carbohidratos), surfactantes, detergentes. El principal inconveniente de estos sistemas es el descenso del flujo de permeado a través el tiempo debido al ensuciamiento de las membranas, que conlleva gradualmente a la disminución de su vida útil, al aumento de los costos de operación y energía, producto del bombeo hacia la membrana y su aireación.43) También los costos asociados a la instalación, la sustitución de membranas y al proceso de tratamiento en sí, pueden resultar elevados.28) Por lo cual, se requiere del control del ensuciamiento de las membranas para poder alcanzar caudales de producción de permeado elevados, con bajas pérdidas de presión en las membranas, elevando la vida útil de las mismas y minimizando los costos.34

Para elevar los tiempos de trabajo de las membranas y que estos procesos se hagan factibles económicamente, diversos investigadores han planteado la necesidad de incorporar procesos electroquímicos como la electrocoagulación (EC) con la tecnología de MBR, surgiendo un innovador sistema, el Electro-Biorreactor de Membrana (EMBR). Este sistema puede ser capaz de reducir la adhesión de sustancias en la superficie de la membrana y mejorar la eficiencia de eliminación de diversos contaminantes.10,31,37

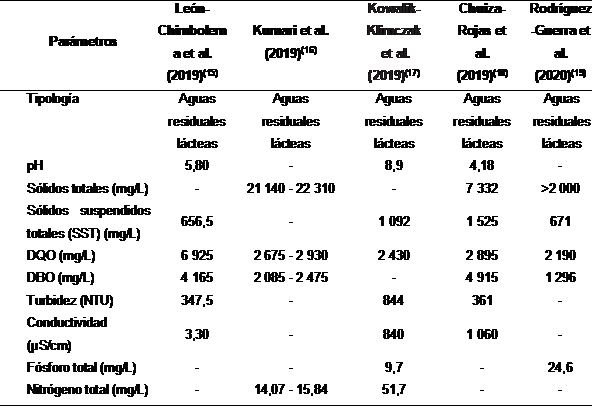

Principales parámetros de diseño y operación de los MBRs

Los principales parámetros de diseño y operación de un MBR, según lo descrito en la literatura son:la carga másica (Cm) o carga biológica (SRL)(kg DBO5/kg de lodo·d), la carga orgánica volumétrica (COV) (kgDQO/m3·d), el tiempo de retención hidráulico (TRH) (h), flujo o cargahidráulica (J) (L/(m2·h)), presión transmembrana (PTM) (bar), permeabilidad (K) (L/(m2·h·bar)), aireación (SAD) (m3/(m2·h)), concentración de sólidos suspendidos en el licor mezclado(SSLM)(g/L), tiempo de retención celular o edad del lodo (ϴc) (d).31 Además de los parámetros operacionales expuestos anteriormente, también se definela resistencia a la filtración (RF) que se expresa en función de la viscosidad del fluido, del flujo y de la PTM y no tiene en cuenta la Cm ni el TRH.37En diversas investigaciones de la temáticase exponen los criterios de operación y rendimiento de los MBRs (tabla 2).10

En los criterios de operación planteados se evidencia que los MBRs pueden trabajar a edades del lodo elevadas hasta 20 d, aunque algunos investigadores plantean que este valor puede llegar a 40 d y valores superiores.7,10) Los AnMBR han sido utilizados para el tratamiento de un agua residual procedente de unafábrica de queso(lactosuero). El reactor operó establemente a un tiempo deretencióncelularde 30 días y a una COV promedio de 6 kgDQO/m3·d. La carga biológica (SRL) aplicada estuvo en el intervalo entre 0,5-0,6gDQO/(gSSV·d) y el TRH fue de 2,7 d. Los principales resultados muestran valores de SSLM y SSVLM entre 11-12,8 mg/L y 9,5-11 mg/L, respectivamente.30) Como se evidencia las cifras de eliminación delos MLSS y los SSVLM son elevadas, esto permite que con bajos valores de SRL se favorezca la degradación por parte de los microorganismos de sustratos complejos y se produzca menos lodos ya que toda la materia orgánica presente en el residual es utilizada para el mantenimiento de las células y no para su crecimiento.19

En otro estudio se plantea que las condiciones de operación más favorables en un MBR están relacionadas con valores elevados de TRH y ϴc y valores bajos de sustancias poliméricas extracelulares (SPE), productos solubles microbianos (PSM), viscosidad ySRL. Plantea que las altas edades de lodo favorecen la presencia de microorganismos de crecimiento lento, como las bacterias nitrificantes y que los valores típicos de SSLM oscilan entre 8 000-12 000 mg/L También tiene en cuenta la intensidad de la aireación, el OD y el tipo de alimentación suministrada al biorreactor, además de las características de las membranas como la PTM y la permeabilidad. Las SPE son de elevada importancia, están asociadas a las células y el producto que se desprende son los PSM. Estas sustancias son las causantes del ensuciamiento de las membranas, que traen como consecuencia la disminución del flujo de permeado.19

Procesos biológicos convencionales y los MBRs

Los AeMBRs y AnMBRs poseen numerosas ventajas con respecto a los procesos convencionales. Las ventajas fundamentales radican en la retención de la bioamasa, la calidad del efluente, el tamaño del reactor y el tiempo de arranque, donde los MBRs son los más rentables porque ocupan menor área y retienen totalmente la biomasa presente en el agua residual. Además, se necesita de menor tiempo de arranque, disminuyendo los costos económicos asociados a este indicador. La calidad del efluente en comparación con los procesos convencionales es elevada, donde los efluentes generados en los MBRs aerobios alcanzan calidades de excelencia.34

Comparando esta tecnología con las convencionales de digestión anaerobia como los reactores de manto de lodos (UASB, por sus siglas en inglés), filtros anaerobios, lechos de lodos granulares expandidos (EGSB, por sus siglas en inglés); se evidencia que pueden alcanzar eficiencias de eliminaciónsuperiores al 90 %, en dependencia de las características del agua residual.41,42) Los MBRs trabajan con altas edades de lodo, disminuyendo la producción de fangos de un 30 a 50% con respecto a los sistemas de lodos activados, ya que la mayorparte del sustrato se utiliza para obtener energía en lugar de producir biomasa.31

En los MBRs se generan efluentes de alta calidad en términos de nitrógeno, DQO, amonio, fósforo, retención de sólidos suspendidos y eficiente tratamiento de efluentes complejos, permitiendo la reutilización directa del agua en aplicaciones donde no sea para consumo humano.7) Poseen flexibilidad de operación: ϴc y TRH se pueden controlar independientemente permitiendo el desarrollo de microorganismos de crecimiento lento responsables de la eliminación de contaminantes específicos, tales como compuestos nitrogenados.9

Las plantas de tratamiento de aguas residuales que aplican esta tecnología en una fase del tratamiento pueden operar a concentraciones de lodos superiores entre 10 a 20 g/L lo que aumenta de 2,5 a 3 veces los volúmenes de agua a tratar para una misma carga másica. Además, con respecto a las plantas con tratamiento convencionales la cantidad de nutrientes respecto a la biomasa puede ser regulada, generándose elevados tiempos de retención de biomasa y de nutrientes en el sistema.7,9) Estas ventajas han generalizado la utilización de los MBRs aerobios y anaerobios para el tratamiento de las aguas residuales de las industrias lácteas. En la tabla 4 se evidencian los parámetros reportados por diferentes investigadores en estudios realizados en los últimos 5 a 10 años donde se vinculan los MBRs con el tratamiento de las aguas residuales lácteas.

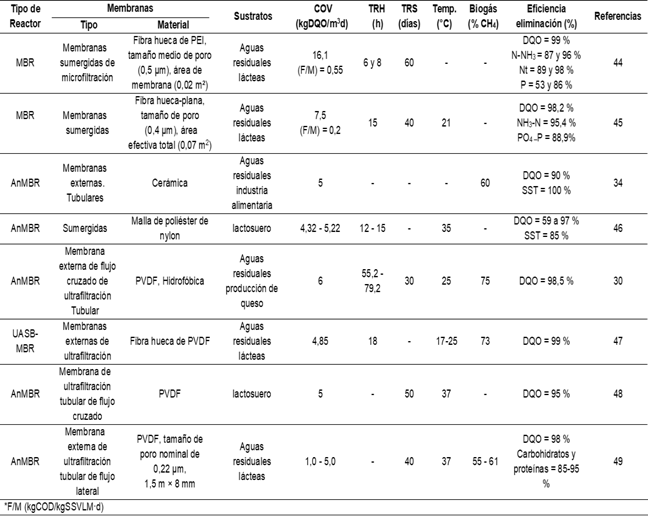

Tabla 4 Parámetros reportados en el tratamiento de aguas residuales en la industria láctea por biorreactores de membranas 44,45,46,47,48,49

La misma muestra una síntesis de los tipos de membranas utilizadas, material, los sustratos empleados, la COV de operación de los biorreactores, el TRS, el TRH y la eficiencia de eliminación de los contaminantes. A partir de ello, se resume que para el tratamiento de las aguas residuales lácteas y lactosuero, se han empleado los AnMBRs con buenos resultados de eficiencia de eliminación de DQO con valores superiores al 90 % y de SS entre el 85 y 100 %. Que existe una estrecha relación entre este parámetro y la tipología de membranas utilizadas, que en su mayoría fueron externas de ultrafiltración y de PVDF. Las temperaturas de trabajo están en el rango mesofílico, evidenciando la estabilidad del procesoen este intervalo de temperatura, con temperaturas óptimas de 37 °C, lo que posibilita su empleo en países tropicales. Los porcentajes de metano en el biogás se reportan entre el 55 y 75 % para los AnMBRs, sin distinción del tipo de membrana empleada.

De forma general se reporta que los AnMBRs con membranas de ultrafiltración externas de PVDF (membranas orgánicas) presentan elevadas permeabilidades, pero tiene una baja resistencia a la oxidación y a otros ataques químicos, con márgenes de trabajo estrechos en cuanto a temperatura, presión y pH, siendo además difíciles de limpiar.30,48) Por otro lado, se reportó que los AnMBRs con membrana de cerámica (membrana inorgánica), presentaron una alta estabilidad térmica y química, un largo periodo de funcionamiento, una gran facilidad para ser limpiadas y no variaron sus propiedades con el tiempo. Tiene una resistencia elevada en amplios intervalos de pH, temperatura y presión, siendo más fáciles de limpiar que las membranas orgánicas. También tienen menos problemas de adsorción, pero, como contrapartida, son más caras.34

En los MBRs aerobios utilizados para el tratamiento de las aguas residuales lácteas también se han logrado altas eficiencias de eliminación de materia orgánica, con valores de 98,2 y 99 %, y de nutrientes como: el N-NH3con rendimientos de eliminación entre 87 y 96 %, el nitrógeno total (Nt) de 89 y 98 %, el fósforo (P) de 53 y 86 % y el fosfato (PO4 3+)de 88,9 %.52) Las reducciones sobre esos niveles se obtienen cuando se conjuga la tecnología de los UASB con los MBR, combinando la digestión anaerobia y la filtración por membranas con aireación, obteniéndose el mayor valor de eliminación de DQO de 99 %.50

Como se observa en la tabla 4, las membranas más empleadas en los MBRs son sumergidas de microfiltración y materia de fibra hueca de polieterimida (PEI) y PVDF. Las membranas de fibra hueca son las más populares, poseen menor costosde construcción y operación, proporcionan un mayor nivel de compactación, pero requieren mayor frecuencia de lavados para evitar la minimización del flujo debido a la deposición de los sólidos en su superficie.34Las membranas hueca-plana en comparación con las de fibra hueca poseen mayor ventaja en cuanto a la minimización del ensuciamiento de la membrana, aportándole una mayor vida útil, debido a la relación entre el área de la membrana y la superficie ocupada por el módulo, aumentando la capacidad de filtración al poseer mayor área.39,51

Además de las membranas de microfiltración y ultrafiltración empleadas en el tratamiento y concentración selectiva del lactosuero, también se pueden utilizar las membranas de nanofiltración. Las ventajas de estas es la obtención de subproductos del suero que poseen altos índices proteicos y que pueden ser utilizados como componentes dietéticos, eliminando de esta manera la deposición del lactosuero al medio ambiente, convirtiéndose en una opción atractiva para la industria de alimentos.51

También se observa que los MBRs y AnMBRs operan a altas edades de lodo con valores entre 30 a 60 días, favoreciendo el crecimiento paulatino de microorganismos y la diversidad del consorcio bacteriano. De esta manera se desarrollan las capacidades fisiológicas y de adaptación de las bacterias para degradar un compuesto orgánico específico.33

Una rápida mirada a la industria láctea cubana

La industria láctea cubana se caracteriza por poseer sistemas de tratamientos convencionales donde existen reservas de tipo operacional para el cumplimiento de los parámetros de vertimiento establecidos en las normas cubanas. Están compuestos principalmente por trampas de grasas y sólidos, lagunas de oxidación, entre otros,cuyo efluente final aún aporta altas cargas contaminantes a los cuerpos de agua receptores. Las aguas residuales provenientes de la industria láctea cubana, al igual que las analizadas previamente, poseen propiedades físico-químicas y microbiológicas que le confieren un carácter altamente contaminante. Algunos autores52, determinaron los principales parámetros físico-químicos y microbiológicos de las aguas residuales lácteas del Combinado Lácteo Santiago, ubicado en la provincia Santiago de Cuba, obteniendo valores de DQO y DBO5 de 2 500 y 948,7 mg/L, respectivamente. Los SST alcanzaron valores de 912,21 mg/L y el amonio (NH4 +), amoniaco (NH3) y los fosfatos (PO4 3+)de 5,57, 1,713 y 7,5 mg/ L, correspondientemente. En estudios realizados en la Fábrica de productos lácteos que arriban a la bahía de Nuevitas, de la provincia de Camagüey se obtienen valores de Sólidos Totales (ST) de 1 520±1 342 mg/L, pH de 6,6 ± 0,1, DQO y DBO5 con valores de 2 700 ± 1 975 y 1 300 ± 596 mg/L, respectivamente, de las aguas residuales lácteas.53

Actualmente en Cuba la tecnología de MBRs no se ha introducido para tratar las aguas residuales lácteas. Teniendo en cuenta las ventajas y desventajas de la tecnología MBR y la viabilidad económica de su empleo, se considera que las mismas son muy pertinentes para las industrias lácteas cubanas. Con esta posibilidad se pueden aplicar enfoques de biorrefinería y de economía circular, donde todos los desechos generados en dicha industria son reutilizados, disminuyendo costos económicos y evitando su vertimiento al medioambiente y por consiguiente su contaminación.

Conclusiones

Los biorreactores de membrana constituyen una tecnología novedosa y se pueden utilizar en la industria láctea para lograr una depuración final con altos estándares de calidad ya sea hacia el vertido final o para el reuso del agua. En esta última parte radica su mayor ventaja, minimizando los consumos de agua y los costos económicos necesarios para su implementación y operación. Se pudo demostrar que la combinación de la digestión anaerobia con la separación por membranas (AnMBR) tiene mayores beneficios económicos como: generación de biocombustibles y biofertilizantes y menor consumo energético. La desventaja fundamental de estos sistemas es el ensuciamiento de las membranas que podría aumentar los costos económicos, por lo que se requiere buscar alternativas para minimizarlos e incrementar su vida útil, evitando la disminución del permeado. El empleo de las tecnologías AnMBR en particular, brindan la cobertura necesaria para Cuba en el cumplimiento de los Objetivos de Desarrollo Sostenible (ODS) y el aporte al Plan Nacional de Desarrollo Económico 2030 al ser una solución que brinda la mayor recuperación de recursos de los efluentes de la industria láctea.