Introducción

La reducción exponencial en la disponibilidad de los recursos hídricos es uno de los mayores retos que enfrenta la humanidad. Las tendencias demográficas y de desarrollo económico que se pronostican para los próximos 50 años indican que las presiones sobre estos recursos serán cada vez mayores.1 La Estrategia ambiental nacional de Cuba para el período 2020-2024 identifica la contaminación y la carencia de agua dentro de los principales problemas ambientales.2 Este documento relaciona el estrés hídrico con causas naturales y antrópicas, entre las que se destacan la contaminación, la inadecuada planificación y uso, y el empleo de tecnologías obsoletas.

La Fábrica de Conservas El Mambí de Camagüey genera importantes volúmenes de aguas residuales con alto contenido de compuestos orgánicos biodegradables. Al realizarse la caracterización de las aguas residuales generadas se observaron niveles de DQO y la DBO5 que superan el límite máximo permisible promedio (LMPP), por lo que la entidad está incumpliendo con la norma NC 27:2012. La entidad cuenta con un sistema de tratamiento de residuales muy limitado; con algunos dispositivos para pretratamiento, periódicamente los sedimentos se recolectan y se disponen como desechos sólidos. Por lo que se definió como objetivo de este trabajo diseñar una tecnología de tratamiento de aguas residuales que permita el cumplimiento de las normas de vertimiento de la carga contaminante de las mismas, mediante la integración de métodos físicos, químicos y biológicos.

Métodos utilizados y condiciones experimentales

Caracterización de las aguas residuales

Las principales fuentes de residuales líquidos identificadas en la fábrica están vinculadas a los servicios de producción y a los servicios auxiliares. Las primeras incluyen el prelavado, lavado, limpieza y calderas y las segundas los servicios sanitarios y de higiene personal, servicios de la cocina-comedor y limpieza de oficinas. Los muestreos se realizaron por el personal del Laboratorio de Ensayos del Centro de Ingeniería Ambiental de Camagüey (CIAC), según el procedimiento L-PA-012 para la organización de la actividad del muestreo. Se efectuaron a la salida del registro colector y en jornadas de trabajo representativas del desempeño de la entidad. Los parámetros determinados fueron: sólidos totales (ST), sólidos sedimentables (SS), pH, conductividad eléctrica, oxígeno disuelto, DBO5 y DQO. Para el diseño de la tecnología se tomaron los valores medio de los parámetros ambientales.

Diseño de la tecnología de tratamiento

Se hace uso de la metodología de diseño propuesta por Pérez-Martínez.3Se diseñó una planta de tratamiento para alcanzar valores admisibles de forma que pueda realizarse el vertido de forma segura. Se seleccionó la tecnología propuesta por Llaneza 4, que está vinculada a una industria del sector de elaborados vegetales y basado en un típico diseño de tratamiento de aguas residuales. Para la elaboración del diagrama de flujo se utilizó el software SuperProDesigner.

El vertimiento del residual se hace a través de un conducto, que va hasta un arroyo que desemboca al Río Tínima, clasificado como cuerpo receptor Clase B Superficial por ser un río donde se captan aguas para el riego agrícola y se desarrolla la acuicultura, por lo que el agua debe ser tratada de forma que no supere los valores máximos permisibles de vertido según Llaneza4) que son: pH6-9; SS 2mg/L; DQO 90mg/L; DBO5 40mg/L y conductividad eléctrica 2000 µS/cm. El residual líquido generado se determinó multiplicando el volumen promedio mensual del agua consumida, por el 80 % y se tomó como temperatura del agua residual 25 ºC.4

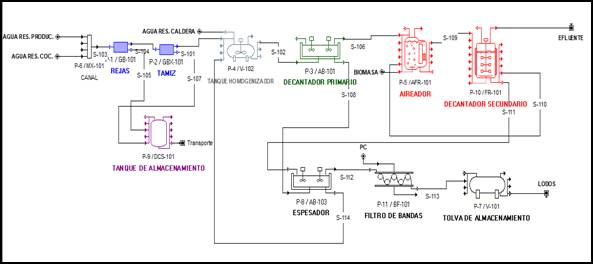

La planta se diseñó en dos líneas: la de aguas residuales y la de fangos producidos en el tratamiento. La primera consta de un pretratamiento: desbaste y homogenización, un tratamiento primario: decantador primario y tratamiento aerobio de lodos activados. La segunda línea tiene un espesador y un filtro banda, con el fin de conseguir unos fangos secos para su transporte y control.

La capacidad productiva de la planta se estableció en función de los niveles de agua residual generados en la industria. Se localizó en un área que actualmente no se utiliza en la fábrica, aledaña al área de producción. Se realizaron los balances de masa total y correspondiente a los equipos principales que conforman la tecnología y se determinaron los flujos y la composición de cada una de las corrientes intermedias.

En la constatación de la disponibilidad de materias primas se determinó que, en el sistema de lodos activados, específicamente, en el aireador se use biomasa del sistema similar de la planta de tratamiento de residuales de la textilería Desembarco del Granma, en Villa Clara. En el filtro de banda se propuso utilizar como coagulante sulfato de aluminio.

Diseño de los equipos

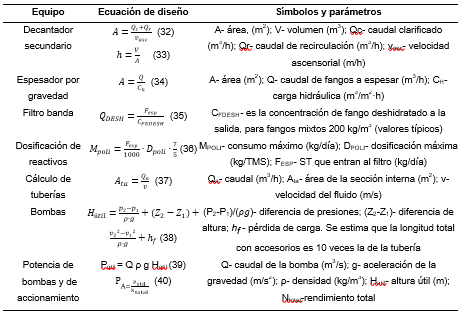

El diseño de los equipos se realizó empleando las ecuaciones que utilizó Llaneza.4 Se empleó un 10 % como factor de sobredimensionamiento. El diseño se presenta para las etapas de la línea de tratamiento de aguas residuales y para la línea de fangos.

Etapa de pretratamiento

En la tabla 1 se encuentran las ecuaciones de diseño, los símbolos y los valores de los parámetros en la etapa de pretratamiento.

Canal de entrada: se dimensionó en función del caudal máximo, para el diseño se aplicó la ecuación de Manning (ecuación 1), que incluye el radio hidráulico, el cual se determina por la ecuación 2. La velocidad de paso del agua se calculó por la ecuación 3.

Rejas: para el cálculo de la velocidad de paso entre las rejillas se suponen los siguientes parámetros: espacio entre barrotes (e) = 0,01 m; anchura de los barrotes (d) = 0,01 m y espesor de los barrotes (z) = 0,05 m. Son recomendados aquellos valores de velocidad de paso entre las barras de las rejillas que estén entre 0,6 y 1,5 m/s. El número de barrotes, se calcula como: ancho del canal/(altura de los barrotes + espacio entre los barrotes). El área libre de paso a la altura de la lámina de agua, como: el área de paso a la altura del agua menos área ocupada por los barrotes de dicha altura. La pérdida de carga se calcula por la ecuación 4 y la altura del canal por la ecuación 5.La eficiencia de eliminación de DBO5 y DQO para este proceso es del 5-10 %. Se supone que alcanza una eliminación del 8 %.4

Tamiz: en este tipo de industria se recomienda que haya un paso de luz entre 0,25 y 1 mm.5 La eficiencia de eliminación de DBO5 y DQO para este proceso también es del 5-10 %. Se supone que alcanza una eliminación del 8 %.

Tanque de homogenización: para el volumen se supone un tiempo de residencia de 8 h y se aplica la ecuación 6. Los demás parámetros del sistema se calculan a partir del volumen, se considera que la altura del tanque (HL) es igual a su diámetro (Dh), que se calcula por la ecuación 7. Se sobredimensiona el equipo en un 10 % y se calculan sus parámetros por las ecuaciones 8, 9, 10, 11 y 12.

Tratamiento primario

En la tabla 2 se encuentran las ecuaciones de diseño, los símbolos y los valores de los parámetros en la etapa de tratamiento primario.

Decantador primario: escircular, de alimentación central con dos rasquetas de espesados y otras dos superficiales. Se calcula la superficie de sedimentación por la ecuación 13. Para el volumen de decantación se utiliza la ecuación 6, con un tiempo de residencia de 2 h. Con el volumen y la superficie de decantación se calculan el diámetro y la profundidad por las ecuaciones 14 y 15. La altura de la zona de entrada se calcula teniendo en cuenta la pendiente de la solera, habrá 80 mm más de profundidad por cada m de radio del decantador, valor típico. (4) Esto quiere decir que la campana central tiene un diámetro que suele variar entre el 15 - 20 % del diámetro total del tanque (se usó 18 %), con una profundidad que varía entre 1,0 - 2,5 m y que la altura de la campana es un m.

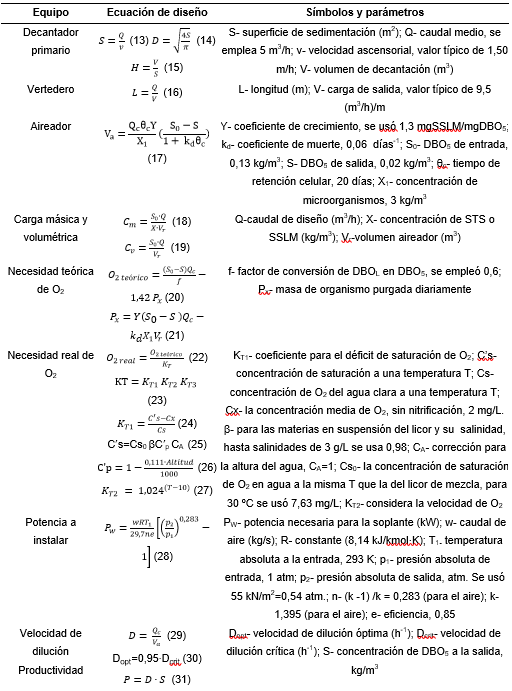

Tabla 2 Ecuaciones de diseño de los equipos, símbolos y parámetros en la etapa de tratamiento primario

La longitud del vertedero se calcula por la ecuación 16. Las barrederas de fangos tienen una velocidad lineal típica en la periferia es de 0,6 m/min. 4Para calcular el volumen de la poceta de fangos se utiliza la ecuación 6, donde Q = Qfango - caudal medio de fangos producidos (m3/h); con un tiempo de retención del fango en poceta de 6 h, valor típico según Hernández.6 Estos equipos bien dimensionados y explotados con eficiencia eliminan entre el 50 y el 70 % de los sólidos en suspensión, se supone que se alcanza el 60 % y entre el 25 y el 40 % de la DBO5, se supone que es el 30 %.4

Tratamiento aerobio: se usa un sistema de lodos activos, porque una relación de DBO5/DQO inferior a 0,5 y superior a 0,2 es la válida para el funcionamiento de lechos bacterianos.4 Se incluye un sistema de aireación prolongada con difusores porosos de domo, por su alta eficiencia de transferencia de O2. El volumen del aireador se calcula por la ecuación 17. El tiempo de retención hidráulica del aireador se calcula aplicando la ecuación 6, donde Q= Qc y V= Va

La carga másica es la relación de kg de DBO5 introducidos por día en un aireador biológico de activación, a kg de fangos contenidos en dicho aireador, se determina por la ecuación 18 y la carga volumétrica representa la carga orgánica contaminante por día en el agua residual, se expresa como kg DBO5/día referida al volumen del aireador, se obtiene por la ecuación 19.

La necesidad teórica de O2 se determinó a partir de la DBO del agua residual7) y de la cantidad de organismos purgados diariamente del sistema, se calculó por las ecuaciones 20 y 21. Las necesidades de O2 consumidas por la masa bacteriana se calculan en condiciones normalizadas y es necesario convertirlas a las relaciones reales de funcionamiento. La conversión se hace con un factor de correlación denominado coeficiente global de transferencia (KT), para ello se emplean las ecuaciones 22, 23 y 24. La concentración de saturación en el tanque de aireación a una temperatura T, se calcula por la ecuación 25, donde C’p tiene en cuenta las variaciones de presión debidas a la altitud y se calcula mediante la ecuación 26, considerando una altitud de 1000 m sobre el nivel del mar. El coeficiente KT2tiene en cuenta la velocidad de O2 la cual varía con la temperatura, se calcula por la ecuación 27. Para KT3 , el coeficiente que tiene en cuenta la velocidad de O2 en el agua residual, se elige una difusión por aire con difusores estáticos por lo que KT3=0,80. Los difusores porosos de domo presentan un caudal de aire de entre 0,85- 4,24 m3/h·difusor.4Para calcular la potencia necesaria para impulsar el aire por medio de una soplante, se utiliza la ecuación 28.

La velocidad de dilución(D) óptima se tomó como el valor donde se alcanza la mayor productividad (P)para el volumen del aireador, que se alcanza cuando el nivel de remoción coincide con el límite mínimo establecido en este proceso. Con las ecuaciones 29 y 30, puede estudiarse la influencia de la Den la operación del aireador.8Se analizó la influencia de la D en el intervalo de 2,06 - 2,60h-1, por ser los comprendidos entre 75 y 95 % de eficiencia de remoción del equipo. Esta relación se obtuvo a partir de despejar S (concentración de DBO5 a la salida) en la ecuación 17. Luego se calculó la P a partir de la ecuación 31.

Línea de fangos

En la tabla3, se encuentran las ecuaciones de diseño, los símbolos y los valores de los parámetros para la línea de fangos.

Decantador secundario, la cantidad de fango a purgar diariamente, es equivalente a la cantidad de fango acumulado debido al crecimiento celular. La cantidad de fango a purgar se calculó con un balance de materia global. Se consideró que el 65 % de los sólidos son volátiles, porcentaje dentro de los valores establecidos: 59 - 88 %4) y como se trata de un proceso de aireación prolongada se obtiene una biomasa muy estabilizada. Se emplea un decantador circular de flujo horizontal. Sabiendo que el caudal supera los 4 m3/h, se usó una velocidad ascensorial de 0,8 m/h y se calculó el área por la ecuación 32. Para el cálculo del volumen se utilizó la ecuación 6.Se calcula la altura mediante la ecuación 33. La eficiencia de eliminación de DBO5 para este proceso es del 75-95 %4, se supone que alcanza una eliminación del 85 %.

Espesador por gravedad: el volumen se calculó utilizando la ecuación 6.

donde:

Q-caudal de entrada

tr - tiempo de retención, el valor normalmente empleado es superior a las 24 h, independientemente del tipo de fango tratado. Para el área necesaria se usó la ecuación 34. Los valores de altura comprendidos entre 2,5 y 3,5 m suelen ser los más adecuados, tanto desde el punto de vista técnico como económico, se tomó de pendiente de fondo un 17 %, pues los valores típicos están entre 17 y 20 %.4

Filtrobanda: es un dispositivo de deshidratación de fangos de alimentación continua que incluye el acondicionamiento químico, drenaje por gravedad y aplicación mecánica de presión para deshidratar el fango. Los valores de los principales parámetros de diseño para estas instalaciones son los siguientes: carga de aplicación de fango de 90 a 680kg/m·h; agua de lavado de 1,6 a 6,3L/m·s y presión de lavado de 490 000 a 686 000Pa. El caudal de fango deshidratado viene dado por la ecuación 35. Para la dosificación de reactivos es necesario calcular el consumo máximo de polielectrolito al día. La dosificación máxima prevista depende del tipo de fango que se va a deshidratar, se emplea la ecuación 36.El consumo de polielectrolito por tonelada de materia seca (TMS), teniendo en cuenta que se está deshidratando un fango mixto, está comprendido dentro del intervalo de 4,5 a 5,5 kg/TMS 4, se toma para los cálculos el valor intermedio. El volumen de la tolva de almacenamiento se calculó por la ecuación 6, para dos días.

Tuberías y bombas: para calcular la sección de la tubería se utilizó la ecuación 37 y para el cálculo del diámetro se utilizaron las velocidades recomendadas teniendo en cuenta si la tubería a calcular es para el agua residual o para lodos. Para las tuberías del agua la velocidad mínima es de 0,6 m/s y la máxima de 5,4 m/s, y para las de los lodos 0,6 m/s y 2,4 m/s respectivamente, siendo la recomendada 1 m/s.4) Por lo tanto, se tomaron de forma general, como velocidades para el dimensionado de las tuberías de enlace entre unidades 3,0 m/s y para las tuberías de recogida de fangos hasta el pozo de succión 1,0 m/s. La expresión empleada para calcular la altura útil de una bomba, ecuación 38, se obtuvo por aplicación directa de la ecuación de Bernouilli. La potencia de las bombas (Pútil) se determinó por la ecuación 39 y la potencia de accionamiento (Pa) se evalúa en función del rendimiento total de la bomba según la ecuación 40.

Análisis económico

El estudio incluyó la estimación del costo de inversión y del costo de producción, así como el análisis de los indicadores económicos para determinar si es conveniente realizar el proyecto.4) Se realizó la estimación del costo de la inversión aplicando el Método C Porcentaje del costo del equipamiento requerido, propuesto por Peters, et al.9, los por cientos que se emplean para cada componente se tomaron según las características de la industria. Se consideró el precio de adquisición de la materia prima agua en 27 $/m3, la cual es utilizada en el proceso de producción y operaciones de la industria. Como material auxiliar se tiene el sulfato de aluminio que asciende a un valor de 263,4 $/(kg año) y el costo de adquisición de la biomasa se estima en 8 600 $ la cual solo se utiliza una vez, en la puesta en marcha. Se consideró un período de vida útil del proyecto de 10 y 20 años y una tasa de interés de siete porciento. Al considerar los posibles ingresos, se tomó como punto de partida, una estrategia de fijación de precios para la venta potencial de abono orgánico, se estableció el precio de 223,74 $/saco de 50 kg.

Resultados y discusión

Caracterización de las aguas residuales

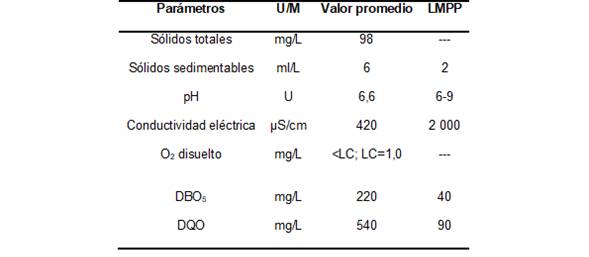

Los resultados del análisis de las muestras tomadas en el punto de vertido para determinar el cumplimiento de los LMPP establecidos en la NC 27:2012, se encuentran en la tabla 4.

Las aguas residuales presentan un alto contenido de compuestos poco biodegradables debido a la alta concentración de compuestos orgánicos. Asimismo, la relación DBO5/DQO demostró el éxito del uso de procesos biológicos en el tratamiento de las aguas residuales pues esta relación es de 0,51. Se observa que el valor del pH y la conductividad están ubicados dentro del rango establecido por la NC 27:2012 10, por lo que el residual se considera neutro. Para los ST y el O2 disuelto no existe un límite definido, el O2 disuelto solo tiene un límite de cuantificación (LC). El alto valor de SS se debe a la presencia de residuos del proceso de selección y de tamizado que caen ocasionalmente en la zanja de evacuación de residuales líquidos, por lo que la DBO5 y la DQO aumentan, pues la carga orgánica se ve incrementada con los restos de fruta, superando el LMPP.

Resultados del diseño de la tecnología

La figura1 muestra el diagrama de flujo de la planta, en diferentes colores se representaron las etapas de la línea de tratamiento de las aguas residuales y en negro la línea de tratamiento de los fangos generados. El plan de agua de la fábrica es de 46 163 m3/año, y se producen 36 930 m3/año de agua residual, con un caudal medio de 5 m3/h. A partir de los balances de masa se pudo determinar el comportamiento de las variables en los principales equipos.

Luego del tratamiento se obtiene agua blanda, dulce y de diferentes colores, en función de las partículas en suspensión. Se caracteriza por tener una concentración de cloruro de sodio ínfima y una baja cantidad de iones de calcio y magnesio. Por lo que podrán ser vertidas al río o reutilizadas en otros servicios: jardinería interna, limpieza de equipos, limpieza de pisos o recircularlas a alguna etapa del proceso.

Durante el proceso de tratamiento de aguas residuales no se genera contaminación al medio ambiente solo el referente al consumo energético. Se prevé el aprovechamiento de los productos secundarios siguientes: desechos del proceso de filtrado en rejas y tamiz, que pueden destinarse al consumo animal y los lodos residuales de la decantación primaria y secundaria para la fertilización del huerto de la propia industria y en la agricultura.

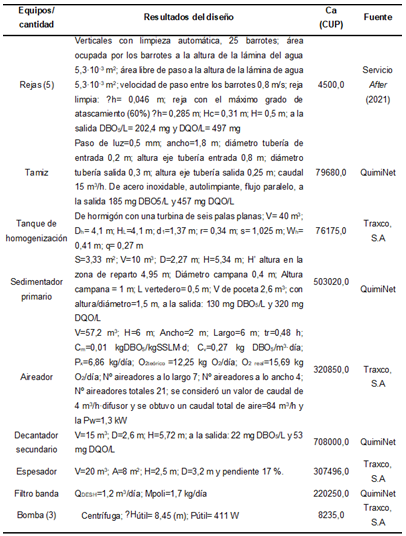

Diseño de equipos y costo de adquisición

En la tabla 5 se muestran los resultados del diseño de los equipos, se incluyó el costo de adquisición (Ca) de los equipos principales y la fuente.

Velocidad de dilución óptima

La D óptima se tomó como el valor donde se alcanza la mayor P posible para un volumen del equipo de 57,2 m3. En la figura 2 se puede apreciar el comportamiento ascendente de la P en el intervalo de D estudiada. Este resultado indica que para el aprovechamiento óptimo del volumen efectivo del aireador la D es de 2,47d-1, con la cual se alcanza una P de 0,07kg DBO5/m3h que es 3,5 veces mayor que la calculada inicialmente.

Análisis de los indicadores económicos-financieros

Con los elementos que componen el costo de inversión de la planta (valores que no se muestran) se obtuvo un costo de inversión total de $ 4 437 675,51 y con los componentes del costo de producción (valores que no se muestran) se obtuvo un costo de producción total de $ 1 737 578,56.

En la figura 3 están los resultados de los indicadores económico-financieros, se puede apreciar del VAN y la TIR para 10 y 20 años respectivamente, que el proyecto es viable ya que dichos valores son positivos. Se obtuvo un PRI10 de 4,22 y un PRI20 de 4,25 años que muestran un valor adecuado, según la tendencia actual de recuperación de las inversiones.

Conclusiones

La caracterización de las aguas residuales de la fábrica, identifica la presencia de cargas contaminantes superiores a los LMPP de vertimiento según la NC 27:2012. El flujo tecnológico propuesto para el tratamiento de las aguas residuales, técnicamente elimina el vertimiento de cargas contaminantes al cuerpo receptor. La D óptima calculada en el aireador permite que se alcance una máxima productividad de remoción. La evaluación técnico-económica para 20 años indica una toma de decisión favorable en cuanto a realizar la inversión con un VAN de $3 137 816,25; una TIR de 23,51 % y un PRI de 4,25 años; con un costo total de inversión de $4 437 675,51.La valoración preliminar del impacto ambiental de la tecnología es positiva.