Introducción

La automatización es el uso de los sistemas de control y las tecnologías de la información para reducir la necesidad del trabajo humano en la producción de bienes y servicios. Sus principales ventajas son: reemplazar a los operadores humanos en ambientes peligrosos, tareas monótonas, actividades que implican gran desgaste físico o que van más allá de las capacidades humanas de tamaño, fuerza, resistencia o velocidad, y el mejoramiento económico, ya sea de las empresas o de la sociedad en su conjunto. La automatización y el control de procesos se utilizan ampliamente en la industria a nivel mundial para lograr un aumento en la eficiencia del proceso y la calidad del producto.1,2,3

Este trabajo se enmarca en la fábrica Comandante Pedro Sotto Alba donde se realiza la separación selectiva del níquel y el cobalto por la lixiviación ácida a presión (PAL). Además de las instalaciones del sitio de la planta, hay una planta de procesamiento de carbonato de calcio (CaCO3) ubicada en el área del puerto. El CaCO3 se utiliza dentro de la planta de proceso principal durante la etapa de neutralización del licor. La extracción de carbonato de calcio se realiza en la bahía de Moa y se transporta en barcazas hasta la planta de procesamiento, donde se lava, tamiza y espesa la materia prima.

En la planta de neutralización se emplea una pulpa de cienos carbonatados rica en carbonato de calcio (CaCO3) para neutralizar el ácido libre en exceso que contiene la pulpa lixiviada, de manera tal que este alcance el pH óptimo que garantice una adecuada precipitación de sulfuros de níquel y cobalto.

El cieno carbonatado es extraído de una de las minas más grandes del mundo, situada al oeste de cayo grande de Moa, el cual es sometido a un proceso de beneficio en la planta de preparación de pulpa de coral en la zona portuaria, donde las partículas menores de 20 mesh (0,83 mm) conforman el producto final que posteriormente es sometido a procesos de lavado y espesamiento para elevar el porcentaje de sólidos en la pulpa enviada al proceso de neutralización.4

La implementación del Sistema de automatización para el circuito de aprovechamiento de rechazo en la planta de Cienos Carbonatados favorece considerablemente a minimizar las principales afectaciones ambientales de la extracción del Cieno Carbonatado en la Bahía de Cayo Moa, reduciendo considerablemente los gastos en el costo de producción de sulfuros mixtos de níquel y cobalto.

La extracción del Cieno Carbonatado ha originado cambios en la flora y la fauna, observándose un creciente deterioro de la calidad de los fondos marinos causados por la extracción. El proceso siempre consiste en extraer del fondo marino el material, mecánica o hidráulicamente, a fin de separar el mineral en la planta de tratamiento del barco o en tierra. La alteración de la morfología y de la composición del fondo marino implica la reestructuración total de éste. Los efectos ambientales del uso de dragasen la extracción de minerales del fondo marino son los siguientes:

Calidad del aire: aumento de los niveles de emisión de gases (SO2 y SO3) a la atmósfera por los gases de escape de los motores de la excavadora y el remolcador.

Calidad del agua marina: incremento de sólidos disueltos y en suspensión, lo cual provoca el aumento de la turbidez y disminución de la penetración lumínica de las aguas en las zonas de extracción y áreas aledañas durante las operaciones de dragado, transporte y beneficio del mineral lo que puede interferir con la alimentación de los moluscos bivalvos, y la productividad planctónica, todo lo cual puede afectar la cadena alimenticia. También reduce el oxígeno disuelto en el agua. Por último, una vez que se ha asentado el polvo, puede sofocar las nidadas de huevos de peces y sepultar las ovas y larvas de mariscos.

Fondo marino: cambios en la morfología del fondo marino debido a la explotación del yacimiento. Esto trae consigo el aumento de la dinámica en los procesos de erosión y sedimentación por migración de los sedimentos desde las zonas periféricas hacia las áreas de extracción y otras zonas deprimidas del fondo marino, además de reasentamiento del sedimento removido y posibles peligros para los animales bentónicos.

Vegetación marina: desaparición de la estructura natural y la biodiversidad florística en las áreas de extracción.

Fauna marina: destrucción del hábitat de la fauna marina en las áreas de extracción. Los ecosistemas marinos son muy complejos y en muchos casos es posible que no se hayan medido los daños ocasionados, lo que podría llevar a generar consecuencias impredecibles en el medioambiente.

Afectaciones parciales al hábitat y la migración de especies de la fauna marina en las zonas aledañas a las áreas de extracción debido al aumento de la turbidez de las aguas y al desplazamiento en el mar de los medios de explotación del yacimiento.

Estética del paisaje: alteración de la estética del paisaje por las operaciones de dragado y transporte del mineral.

Infraestructura portuaria: incremento del arrastre de sedimentos desde las zonas de extracción y beneficio al canal del puerto y a la dársena. Vertimientos al mar de agua y sedimentos durante las operaciones de beneficio del mineral, en la planta beneficio del puerto.

Producto a la acumulación de rechazo (escombrera) de Cieno Carbonatado en áreas aledañas a la Planta de Beneficio, la cual ha generado una serie de problemas medio ambientales; el material de rechazo afecta el suelo donde es depositado, provocando la extinción de la vegetación que crece en esta área, trayendo como consecuencia que los animales que viven en esta zona tengan que emigrar a otro lugar y otros mueren. Debido a la gran cantidad de rechazo de Cieno Carbonatado existente en estos momentos se hace necesario la utilización de nuevos depósitos lo que provocaría un daño aún mayor a la flora y la fauna por la utilización de nuevas áreas.

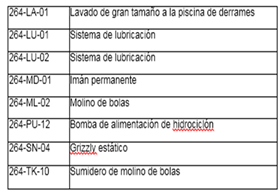

El proceso en cuestión comienza cuando los desechos gruesos de piedra caliza de la planta de coral se vierten en una pila de almacenamiento. Un cargador frontal transportará el mineral a un Grizzly estático (264-SN-04) con un espacio de 200 mm entre sus barras. Se espera que las partículas de+100 mm difícilmente se estanquen. El Grizzly estático está ubicado en la parte superior del silo de alimentación (264-BN-01) con una capacidad de retención de aproximadamente 20 t, lo que ocurre en un tiempo de residencia de1h.

El material de +200 mm se descarga a través de un conducto (264-CH-02) en el vertedero (264-BN-02) y se eliminará manualmente con agua de proceso.

Debido a la gran elevación del silo de alimentación 264-BN-01 desde el suelo (±9 m), cualquier roca que esté atrapada en el Grizzly estático deberá retirarse manualmente. Un alimentador de placas (264-FD-01) extrae material del silo de alimentación y lo introduce en la trituradora de mandíbula (264-CR-01). Los derrames del alimentador de plataforma se recogen en el conducto de goteo (264-CH-13); este conducto interactúa con el conducto de alimentación de la trituradora (264-CH-12) para reducir los derrames a la estructura circundante y al sumidero.

Un imán permanente (264-MD-01) está ubicado dentro de 264-CH-12 para atrapar fragmentos de metal antes de que entren en la trituradora para proteger la trituradora y el transportador. Este imán puede ser extraído para su mantenimiento.

La trituradora de mandíbula reducirá el tamaño de partículas del mineral de alimentación a P80 ≤16 mm adecuado para la alimentación del molino. El producto triturado se descarga en un transportador de alimentación del molino (264-CO-01). El mineral triturado se mezcla con agua de dilución de alimentación del molino en una proporción de 1 parte de agua por 2½ partes de mineral. Ver las tablas 1 y 2.

Se agrega agua de proceso a la tolva de alimentación del molino para hacer una lechada de piedra caliza dentro del molino hasta un 70 %-75 % de sólidos en masa. El mineral de piedra caliza se reduce de F100 de 16 mm al tamaño de producto requerido de P76 de 44 µm. Esta reducción de tamaño ocurre dentro del molino de bolas a través de proceso de impacto y desgaste. El producto se descarga del molino a una criba de trommel donde las gravillas de gran tamaño caen en un búnker de recolección.

El material de menor tamaño se reporta al sumidero de descarga del molino y se bombea al ciclón de clasificación (264-CL-01). Este ciclón de 350 mm de diámetro está diseñado para un caudal nominal de 93 m³/h. El mismo corta la alimentación para dar una distribución de tamaño de desbordamiento de P76 de 44 µm y el desbordamiento gravita hacia el molino para volver a moler. Para optimizar el rendimiento del ciclón se medirán caudal y densidad mediante el flujómetro Coriolis (264-FQIT-1 023) y la presión de alimentación empleando el transmisor (264-PIT-1014).

La reposición estimada de bolas es de 0,7 kg de bolas de acero por tonelada de sólidos, por lo tanto, el reabastecimiento de bolas esperado es de 1 tambor de bolas de acero por dos días de operación. La adición de bolas está relacionada con el rendimiento del tonelaje. El aumento del rendimiento de tonelaje significa que se debe aumentar la tasa de adición de bolas.

El desbordamiento del ciclón gravita hacia un sumidero de lodos (264-TK-11). El sumidero recibirá lodos del ciclón de molienda, así como también el desbordamiento de un ciclón externo (264-CL-02) alimentado por la bomba de CaCO3 (264-PU-07). La alimentación al funcionamiento del ciclón externo será aleatoria según necesidad o control de la planta. El operador deberá operar alternativamente circuito, molino y ciclón externo dependiendo de su demanda de operación.

Es necesario que el beneficio de este material se realice de forma eficaz y eficiente no solo por las implicaciones económicas directas en el proceso como el consumo energético y de recursos humanos para su procesamiento, sino también por los daños ecológicos causados por su extracción como la destrucción de los arrecifes coralinos, por todo lo antes expuesto, el objetivo de este trabajo es diseñar el sistema de automatización del circuito de aprovechamiento de rechazo lo cual permitirá operarlo de forma eficiente.4

Materiales y métodos

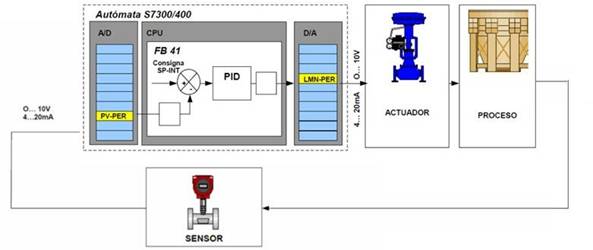

La propuesta de automatización estará diseñada considerando en primer lugar las regulaciones definidas en los estándares de instrumentación y control de la entidad, teniendo en cuenta un sistema de control basado en PLC para el tratamiento de las variables de proceso. La instrumentación a definir estará basada en tecnología eléctrica contransmisores de 4-20mA. Para los lazos de control se utilizará un bloque Proporcional Integral Derivativo (PID) que ofrece la Unidad Central de Procesamiento (CPU) 317-2 PN/DP con toda la funcionalidad para lograr un control seguro y fiable. Los circuitos de entradas y salidas digitales serána120VAC.Todas las variables del PLC serán supervisadas desde una computadora de procesos a través del SCADA Citectv 7.10 estandarizado ya en todas las plantas de la empresa.5

Estructura de los principales lazos de regulación

Lazo de control de densidad a la entrada del ciclón 264-CL-01

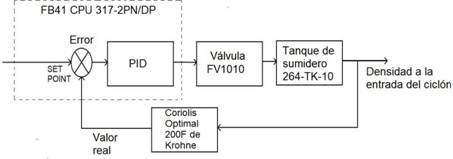

Las medidas de las variables involucradas con el proceso proporcionan al sistema la información necesaria para ello. En la figura 1, se muestra el diagrama PI&D del control de densidad a la entrada del ciclón y en a figura 2 el lazo de control de la densidad a la entrada del ciclón 264-CL-01.

La suspensión se diluye con agua de proceso en el sumidero del molino 264-TK-10 manipulando la válvula FV 1010 hasta lograr la densidad requerida en el ciclón 264-CL-01 obtenida mediante el medidor de flujo Coriolis FQIT1023. El Operador ingresará el punto de ajuste en el SCADA. El controlador FIC 1010 será programado en la CPU317 del PLC, se implementará en un bloque de funciones FC, empleando el FB41 y regulará la válvula de dilución FV 1010 hasta que se alcance el punto de ajuste deseado. Para la sintonía del controlador se deberá tener en cuenta que la ganancia del controlador será negativa, debido a que al aumentar el flujo del agua de proceso la densidad de la suspensión descenderá proporcionalmente y viceversa.6,7

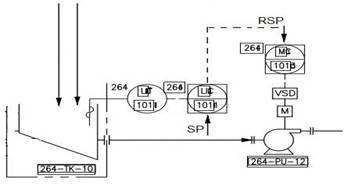

Lazo de control de nivel del tanque de sumidero 264-TK-10

La bomba 264-PU-12 se controla con un variador de velocidad que estará en un control de cascada con el nivel del tanque de sumidero 264-TK-10 para mantener un nivel constante. El lazo interno se encargará de garantizar que la bomba alcance en el menor tiempo posible el set point de velocidad aprovechando la señal de retroalimentación del variador. Mientras que el lazo externo con una dinámica más lenta es quien determina la acción de control para corregir el nivel y alcanzar el valor deseado siendo la salida del PID externo la referencia del PID interno. La configuración cascada deberá permitir controlar el flujo de salida por nivel del tanqueo por velocidad del variador por lo que se deberá tener en cuenta durante la implementación en la programación de la función de regulación que el set point del variador sea seleccionable entre la salida del PID externo y un valor manual definido por el operador según sean la condiciones y necesidades del proceso. Lo que permitirá un funcionamiento correcto aun cuando el sensor de nivel no esté presente en caso de avería en el instrumento o en el canal de medición.6,7

Para la sintonía del controlador se deberá tener en cuenta que la ganancia del controlador será negativa, debido a que al aumentar la señal de control del variador de velocidad de la bomba 264-PU-12 el nivel del tanque disminuye proporcionalmente y viceversa. Se alarmarán los niveles altos y bajos del sumidero. Si prevalece un nivel bajo-bajo en el sumidero durante más de 30 min, la bomba de descarga se apagará para evitar cavitación y eventualmente daños mecánicos en la bomba. En las figuras 3 y 4 se observan el diagrama P&ID del nivel del tanque de sumidero y el lazo de control de nivel del tanque de sumidero respectivamente.

Resultados y discusión

Arquitectura de control

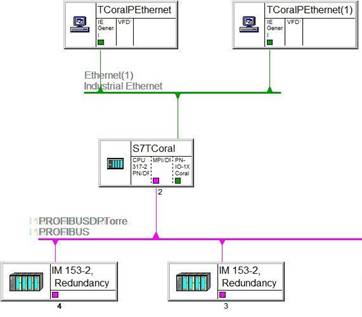

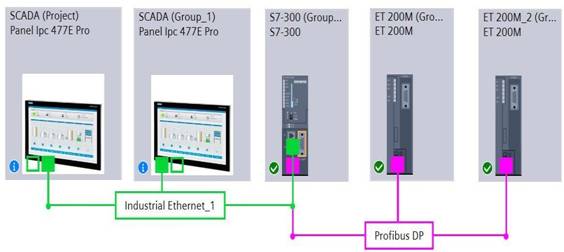

En la figura 5 se muestra la comunicación del sistema de control con el SCADA donde se aprovechará el puerto profinet de la CPU para establecer una comunicación Ethernet con la computadora de proceso encargada de la supervisión.

Regulación PID en SIEMENSS7300. Función FB41(CONT_C)

Cuando los procesos a controlar son lazos simples (presión, nivel, caudal o temperatura), el control se realiza con las funciones PID que están integradas en el software (STEP7V5.3oposterior) del PLC. El bloque de función FB41“CONT_C”es el Algoritmo PID por software más usado en estos casos. Mediante este bloque defunción se pueden controlar la presión, el nivel y el caudal usando tarjetas analógicas de entrada-salida. Un lazo de regulación convencional en un autómata Siemens S7 300/400quedaríacomo semuestra en la figura 6.8

Unidades de periferia descentralizadaET-200M

En la actualidad, los sistemas industriales se han vuelto tan grandes que muchas veces es necesario abarcar grandes distancias para controlar todas las variables del mismo. A menudo los sistemas de control (PLC) presentan problemas al intentar abarcar dichas distancias por medios tradicionales de cableados. Desde problemas de tensado y espacio de los cables hasta pérdidas de señal, son algunos de los tantos inconvenientes de intentar cablear en grandes trayectos. Ante ese problema, los ingenieros de las grandes compañías de automatización crearon la periferia descentralizada.

La cual consiste en controlar las señales de E/S de los sensores, actuadores y demás componentes industriales por medio de un mínimo de cableado (normalmente por medio de alguna red industrial). Es lógico que para poder hacer esto, es necesario colocar a pie de máquina un módulo que centralice la conexión de todos los controles, accionamientos y que procese la información recibida del PLC. Por estas razones, los controladores industriales disponen de dos configuraciones:

PLC con varios bastidores.

PLCconPeriferiaE/S.

Ventajas Periferia E/S Descentralizada

Reduce dimensiones de tableros.

Reduce el número de cables y mangueras.

Reduce los tiempos muertos de la máquina o proceso.

Facilidad de ampliaciones y modificaciones.

Reduce canalizaciones.

Facilita la identificación de E/S

Ayuda al diagnóstico y reparación de averías.

Desventajas Periferia E/S Descentralizada

Incremento de la arquitectura de comunicaciones.

En función del buso red de control que elijamos, también incrementará el número de equipos para las comunicaciones.

Inseguridad al personal con falta de experiencia en automatización.

La gama SIMATIC ET 200 de SIEMENS ofrece sistemas de periferia descentralizada (E/S remotas) muy diversos, tanto para soluciones en armario eléctrico o sin él, directamente en la máquina, así como para su uso en atmósferas potencialmente explosivas.8

Para este diseño, se utilizarán unidades de periferia descentralizada ET200M (ver figura 7) donde:

La CPU de control se instala de forma centralizada

Las unidades de periferia (entradas y salidas) operan insitu de forma descentralizada.

El potente PROFIBUSDP con su alta velocidad de transmisión de datos asegura una comunicación rápida y segura entre la CPU de control y los sistemas de periferia.

El sistema de periferia descentralizada ET200M es un dispositivo de periferia modular que presenta la técnica de montaje del sistema de automatización S7-300 y se compone del IM153-x con los módulos periféricos de la familia S7-300.

Diseño de la arquitectura de control con TIASelectionTool

Con el objetivo de realizar el diseño completo del sistema de control con todos los accesorios necesarios y sus referencias, se emplea el TIA Selection Tool.

La herramienta de selección TIA Selection Tool es el sucesor de SIMATIC Selection Tool y recoge en un mismo entorno los configuradores de automatización y a conocidos. Se ha convertido en la herramienta principal en la selección de componentes y software para los sistemas de automatización de Siemens. Entre otras cosas, ayuda a comprobar la coherencia de las piezas, sugiere accesorios, enumera qué módulos están disponibles para una CPU o un dispositivo de E/S, genera una lista final de piezas en Excel y ofrece accesos directos al sitio de soporte de Siemens para obtener información detallada sobre los componentes. Guía en cada proyecto de automatización a los usuarios de manera rápida e intuitiva a la selección y configuración de dispositivos sin cometer errores.

En la figura 8 se muestra la arquitectura del sistema de control con todos sus componentes y accesorios. Consta de dos redes industriales de comunicación, una red PROFIBUS DP para la comunicación entre la CPU y las unidades de periferia descentralizadas y una red Ethernet que conecta el PLC a través del puerto profinet de la CPU con el SCADA en las computadoras de proceso.

Conclusiones

El presente trabajo resuelve la necesidad de implantar un sistema de automatización para el circuito de aprovechamiento de rechazo en la planta de Cienos Carbonatados, ayudando considerablemente a minimizar las principales afectaciones ambientales de la extracción del Cieno Carbonatado en la Bahía de Cayo Moa, reduciendo los gastos en el costo de producción de sulfuros mixtos de níquel y cobalto y beneficiando el proceso de neutralización dejando bien definidos los lazos de regulación fundamentales que intervienen en el proceso, así como la instrumentación de campo necesaria en cada lazo, la arquitectura de control aplicando el concepto de periferia descentralizada con las ET 200M aprovechando sus principales ventajas, con alimentación redundante empleando los módulos de la gama SITOP de Siemens, además empleando el TIA Selection Tool se generó un listado de materiales según se fueron incluyendo los diferentes módulos y accesorios en el diseño. La arquitectura del sistema de control propuesto se presenta en la figura 8.