Mi SciELO

Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Revista Cubana de Ciencias Informáticas

versión On-line ISSN 2227-1899

Rev cuba cienc informat vol.10 supl.1 La Habana 2016

ARTÍCULO ORIGINAL

Automatización de un Proceso de Biodigestión Anaeróbica

Automated Process of Anaerobic Biodigestion

Carlos López1*,Fanny Martínez2, Oscar Paredes2

1Docente-Investigador, Universidad Nacional Experimental Politécnica de la Fuerza Armada Nacional Bolivariana, Vicerrector de Investigación, Desarrollo e Innovación, Avenida la Estancia con Calle Holanda, Chuao. Caracas VENEZUELA. Código Postal 1061. clopez@unefa.edu.ve, sistelco19@gmail.com.

2Ingenieros de Petróleo, egresados de la Universidad Bolivariana de Venezuela (Núcleo Monagas), Avenida Bolívar, Edificio UBV, sector El Centro. Maturín, estado Monagas. Código Postal 6201. cesia212009@hotmail.com, oscars.quiroz@gmail.com

*Autor para la correspondencia: clopez@unefa.edu.ve

RESUMEN

El objetivo fundamental de esta investigación consistió en la creación de un sistema automatizado que permitirá realizar el seguimiento de las variables fundamentales de un proceso de biodigestión, las cuales son: temperatura, pH y presión; con el propósito de controlar dicho proceso, para la obtención de un gas energéticamente aprovechable para el uso doméstico e industrial. El sistema propuesto está conformado por un programa creado mediante el uso integrado de entornos de programación entre los cuáles podemos mencionar: FlowCode, Proteus y Visual Basic, con el fin de comunicar la aplicación creada con el hardware, el cual está integrado por un controlador de interfaz periférica y una serie de sensores conectados a el mismo, de manera que estos transmitan la información obtenida en tiempo real. Además, la aplicación permite establecer alarmas para cada variable del proceso y visualizarlas en un ordenador. En cuanto a los elementos empleados para la recolección de datos y monitoreo de variables, se consideraron para su selección una serie de características particulares, a fin de que su implementación sea acorde a la naturaleza del proceso que será posteriormente evaluado y controlado obteniendo datos precisos con el mínimo porcentaje de error.

Palabras clave: Automatización; Monitoreo; Variables; Biodigestión; Gas

ABSTRACT

The main objective of this research was the creation of an automated system that will track the fundamentals of a bio-digestion process, which are: temperature, pH and pressure; with the purpose of controlling the process for obtaining a usable energy for domestic and industrial use gas. The proposed system consists of a program created by the integrated programming environments use among which include: FLOWCODE, Proteus and Visual Basic, to communicate the application created with the hardware, which is made by a controller peripheral interface and a number of sensors connected to the same, so that these convey the information obtained in real time. In addition, the application allows you to set alarms for each process variable and display them on a computer. As for the elements used for data collection and monitoring variables were considered for selection a number of unique characteristics, so that its implementation is consistent with the nature of the process that will be subsequently evaluated and controlled obtaining accurate data the minimum percentage of error.

Key words: Automation; Monitoring; Variables; Biodigestión; Gas

INTRODUCCIÓN

La Biodigestión es un proceso en el cual la materia orgánica es degradada por influencia de la actividad de microorganismos, originando un gas, el cual está constituido por metano, dióxido de carbono y otras trazas. Dentro de este proceso existen cuatro etapas, fundamentales, las cuales son:

-

Hidrólisis.

-

Etapa Fermentativa.

-

Etapa Acetogénica.

-

Etapa Metanogénica.

Para que cada una de estas etapas se lleve a cabo se requieren ciertas condiciones. Entre las cuales se puede mencionar: la temperatura y el pH, ambas están muy relacionada a los procesos microbiológicos. De la primera depende la velocidad de crecimiento de los microorganismos. Mientras que de la segunda depende el desarrollo de los microorganismos en su medio, y la composición del biogás producido. Por otro lado, existe una variable a la salida del biodigestor requerida para la combustión, la cual es la presión, También existen otros factores determinantes en la biodigestión como: Naturaleza y composición bioquímica de la materia prima, relación carbono/nitrógeno de las materias primas, niveles de sólidos totales y sólidos volátiles, tiempo de retención hidráulico (TRH) y velocidad de carga orgánica.

Con el objeto de realizar seguimiento a las variables que se encuentran dentro de un proceso de biodigestión, se plantea la aplicación de una automatización de proceso la cual consiste en el uso de elementos computarizados para controlar el proceso a través de las variables: temperatura, pH y presión, lo cual permitirá la toma de decisiones inmediatas en acciones correctivas si se requieren, con el fin de garantizar la obtención del producto requerido. Para lograr esto, la automatización está conformada por un hardware o dispositivo físico, que comprende un circuito electrónico y un software o programa el cual es una aplicación visual en el ordenador, que permite realizar un seguimiento del proceso en tiempo real.

Para la programación fue utilizada una aplicación de lenguaje gráfico, el cual permite la construcción de diagrama de flujo conocido como FlowCode. Mientras que para la simulación del circuito y programación del [PIC] fue utilizado el software conocido como Proteus y Finalmente un tercer programa conocido Visual Basic fue utilizado para crear la interfaz gráfica, todo esto dio como resultado la creación de una aplicación propia del sistema.

MATERIALES Y MÉTODOS

Para desarrollar este trabajo de investigación se consideró la descripción del proceso de biodigestión, los parámetros que influyen en la obtención del biogás, la instrumentación asociada a la medición de pH, temperatura y presión, así como a la selección de los programas para realizar la automatización. Los programas seleccionados fueron: FlowCode (Programa de lenguaje gráfico) Proteus (Programa que permite introducir las indicaciones en el PIC) y Visual Basic (Programa que permite la creación de la aplicación visual de la automatización). Estos entornos de programación se seleccionaron considerando su disponibilidad y fácil manejo. Luego de a acuerdo a sus funcionamientos se prosiguió a la creación de diagrama de bloque, simulaciones y algoritmos, para dar origen a una aplicación final.

La biodigestión es un proceso biológico, en el cual parte de los materiales orgánicos de un substrato (residuos animales y vegetales) pueden ser convertidos en biogás, constituidos por una mezcla de dióxido de carbono y metano con trazas de otros elementos, este proceso realizado por consorcios de bacterias en ausencia de oxígeno, (ver Figura N°1)

La temperatura de operación del digestor, es considerada uno de los principales parámetros de diseño, debido a la gran influencia de este factor en la velocidad de digestión anaeróbica. Las variaciones bruscas de temperatura en el digestor pueden ocasionar la desestabilización del proceso (VARNERO, 2011). El rango de temperatura utilizado fue entre 35ºC y 45ºC. El valor del pH en el digestor no sólo determina la producción de biogás sino también su composición (ver Figura N°2). Una de las consecuencias de que se produzca un descenso del pH a valores inferiores a 6 es que el biogás generado sea muy pobre en metano y, por tanto, presente menores cualidades energéticas (VARNERO, 2011)

Para este trabajo se consideró un rango de operación óptimo del pH desde 6,8 hasta 7,4. La presión adecuada para un óptimo uso del biogás oscila entre los 0,1015 y los 0,2901 psi. Se debe tener especial precaución en este aspecto, para lo cual se debe calcular las pérdidas de presión de salida para la combustión del mismo. La automatización se aplicó en un biodigestor tipo Batch, el cual se caracteriza por una carga y vaciado total de la cámara de digestión de mezcla completa debido a que el sustrato se mezcla diariamente en forma total y se considera de una sola etapa, debido a que todas las etapas de la digestión anaeróbica ocurren en una sola cámara. Este prototipo de biodigestión en su proceso de funcionamiento comprende de tres etapas.

- Etapa de llenado: Comprende el vertido del material orgánico que va a ser procesado en el biodigestor conjuntamente con agua.

- Etapa de fermentación: Esta consiste en el proceso general de biodigestión anaeróbica dentro del reactor.

- Etapa de combustión: Trata de la quema del biogás producido en el proceso de biodigestión anaeróbico, en el cual se observa la calidad del biogás generado.

Considerando el efecto de las variables mencionadas en la producción del biogás y las diferentes etapas del proceso, se seleccionó un sistema de control de lazo cerrado el cual mantiene una relación determinada entre la salida y la entrada de referencia, que permite y usa las diferencias como medio de control. En un sistema de control de lazo cerrado, se alimenta al controlador con la señal de error de actuación, que es la diferencia entre la señal de entrada y la señal de realimentación (que puede ser la señal de salida o una función de la señal de salida y sus derivadas y/o integrales), con el fin de reducir el error y llevar la salida del sistema a un valor deseado.

A continuación, se muestran las propuestas de aplicación del lazo cerrado para cada una de las variables.

Temperatura:

-

Propuesta de instrumento de medición: para medir la temperatura se utilizó un CNT o Coeficiente de Temperatura Negativo, conocido también como termistor. Este envía una señal analógica de entre 4-20 mA y posee un rango de medición entre -10ºC y 120ºC.

-

Propuesta de actuador: para el sistema se agregó como actuador un calentador de marca Fisatom modelo: 753A. El cual es alimentado con 115V, un consumo de 900 W y tiene la capacidad de calentar hasta 300ºC.

pH y Alcalinidad:

-

Propuesta de instrumento de medición: el instrumento se fundamenta en una diferencia de voltaje en una solución, la cual arroja una lectura que se relaciona con el pH. Este diseño se encuentra conformado por un condensador, una resistencia y dos (2) cables, que transmiten una señal analógica comprendida entre 4-20 mA, y tiene un rango de medición entre 0-14.

Presión:

-

Propuesta de instrumento de medición: es propuesto un sensor de presión diferencial, el cual emite una señal analógica de entre 4-20 mA y su rango de medición es de 0 PSI a 7 PSI, de marca Freescale semiconductor modelo: MPX5050.

-

Propuesta de actuador: el elemento utilizado como actuador es una válvula de paso de tipo bola de una medida de ½ pulgada y se encuentra ubicado en el ducto que sale del biodigestor hasta el mechero.

Propuesta de controlador: para controlar y monitorear la tres variables que se propone en este trabajo se seleccionó PIC 16F676 (controlador de interfaz periférico), estos usan un juegodeinstrucciones tipo RISC, cuyo número puede variar desde 35 a 70 dependiendo su calidad ver (Figura 3 )

Propuesta de interfaz: para comunicar todo el sistema electrónico que comprende el PIC y los sensores, con la computadora se propone una tarjeta TTL-USB de marca: Prolific, y modelo: PL2303.

Propuesta de monitor: para esta automatización se propone una laptop con las siguientes características:

-

Intel Pentium dual-core procesador T2060 (1.60 GHz, 533 MHz FSB, 1 MB L2 cache).

-

14.1” WXGA Hacer CrystalBrite LCD.

-

80 GB HDD.

-

512 MB DDR2.

Esta automatización en su parte electrónica se visualizó de forma de no subutilizar componentes y ocupar el menos espacio físico posible, para obtener una herramienta práctica y eficiente. A continuación, se presenta un diagrama de flujo mecánico del sistema que muestra la disposición de indicadores de variable, un actuador y monitor del proceso automatizado, ver (Figura N°4).

Para la programación se utilizaron tres entornos de programación:

FlowCode: este programa se utilizó para crear el diagrama de flujo del sistema electrónico el cual se comunica con la computadora, primero fue seleccionado el PIC a utilizar el cual fue el 16F676, ver (Figura N°5). Luego se construyó el diagrama de flujo, indicando las entradas analógicas de los sensores para cada variable y la comunicación con la computadora y finalmente se compila todas las indicaciones a código hexadecimal, para enviar a Proteus.

Proteus: en esta aplicación se comprobó el funcionamiento del equipo, para corregir cualquier error y luego se introdujo la información compilada de FlowCode al PIC (ver Figura N°6).

Visual Basic: en este programa se estableció el puerto de comunicación de la computadora con el equipo. Seguidamente se crea la interfaz visual en la computadora de la automatización mediante algoritmos utilizando comandos del programa y algunos cálculos aritméticos requeridos para reflejar las mediciones de los sensores. (Ver Figura Nº7)

RESULTADOS Y DISCUSIÓN

Después de aplicar lo propuesto se obtuvo una está aplicación para la automatización. Ver (Figura N°8).

La transmisión de datos en el sistema automatizado es en tiempo real y continuo. Esta se realiza cuando los sensores en su ubicación transmiten una señal analógica entre 4-20 mA al PIC, este está conectado a la tarjeta TTL-USB, la cual crea un COM virtual, que ofrece una salida de alimentación a 5V y 3,3V, y puede otorgar hasta 500 mA de corriente. Esta también posee un fusible para proteger el puerto USB de excesos de consumo de corriente. Las computadoras modernas soportan velocidades de transmisión de hasta 921,6 Kilobits por segundo. Mediante la conexión la computadora analiza el valor obtenido en cada una de las variables y las compara con el rango entre el valor mínimo y máximo establecido por el usuario. Ver (Figura 9).

Si alguna de las mediciones detectadas por el sistema están fuera del rango este emite una alerta audiovisual conformada por un sonido y una variación de colores de verde a rojo en el lado del triángulo que corresponda a la variable que muestre la anomalía Ver (Figura N°10).

Por otra parte, otro elemento importante del sistema es el temporizador el cual se ajusta introduciendo el tiempo que se desee para el proceso de biodigestión. Este realiza el conteo del tiempo de manera regresiva y al final emite un audio indicando la culminación del tiempo establecido Ver (Figura N°11).

Finalmente, el último de nuestros elementos en la aplicación grafica consiste en una ventana de estimación de producción de biogás, la cual permitirá seleccionar un tipo de animal y el número de estos arrojando un aproximado de la cantidad de excretas que estos producen y la cantidad de biogás que estas pueden generar en un entorno ideal, ver (Figura N°12)

Descripción del funcionamiento del Proceso y del Sistema Automatizado

Al iniciar el proceso de biodigestión anaeróbica en el reactor vaciada la carga líquida y sólida el sistema comienza a monitorear las variables de temperatura y pH, previamente se han ajustado límites máximos y mínimos de manera de controlar dichas variables, esto ocurre durante el tiempo de retención ver (Figura N°13, N°14)

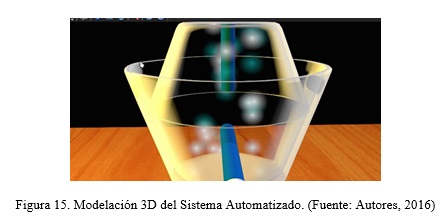

Luego es abierta una llave de paso y comienza a salir el biogás del reactor por los ductos y pasa por una campana donde se mezcla el gas formado con aire retenido que se encuentra allí, recordemos que existe un porcentaje de oxígeno en el aire que en este caso será utilizado para el proceso de combustión ver (Figura N°15)

Al salir el gas de esta campana y antes de entrar en el mechero de bunsen, el sistema mide la presión mediante el medidor de presión diferencial ya que para la combustión se requiere un valor comprendido dentro de un rango que es ajustando en la interfaz computarizada del sistema ver (Figura N°16)

Durante todo ese tiempo la placa electrónica se mantiene en constante comunicación los periféricos que son los sensores, y también con el ordenador, el cual mostrara todas las funciones de para monitorear y controlar el sistema demás de otras funciones garantizando un funcionamiento eficiente y óptimo en la producción de biogás ver (Figura N°17, N°18)

CONCLUSIONES

La automatización mediante controlador de interfaz periférico, es muy eficiente, accesible además de práctico y portable para cualquier proceso de producción industrial. El controlar y monitorear variables de proceso mediante una computadora brindan una gran variedad de posibilidades al usuario final, de manera que proporciona una mayor eficiencia del proceso, además le da la oportunidad de que en caso que se presente alguna anomalía tomar las medidas correctivas necesarias, en tiempo real. El seguimiento de variables como: la temperatura, pH y presión de manera manual en procesos industriales y de laboratorio, es lento y da cabida a errores afectando y retardando estudios y medidas correctivas. Además, se debe concienciar que, en algunos procesos por su naturaleza, disponibilidad de espacio y riesgos no es posible realizar mediciones de manera manual, por esto se considera que este sistema de automatización es el más éste proceso y otros procesos industriales y de laboratorio similares.

REFERENCIAS BIBLIOGRÁFICAS

Angelent, L. T., Karim, K., Al-Dahhan, M. H., Wrenn, B. A., Spinosa, R. D. 2004. Production of bioenergy and biochemicals from industrial and agricultural wastewater. Trends Biotechnol. 22(9):477– 485.

Angelidaki, I., Ahring, B. K. 1994. Anaerobic thermophilic digestion of manure at different ammonia loads: Effect of temperature. Water Res. 28(3):727–731.

Archer, D. B., Harris, J. E. 1986.Methanogenic bacteria and methane production in various habitats. In: Anaerobic Bacteria in Habitats Other Than Man, E. M. Barnes & C. Mead (Eds), pp. 185– 223. Blackwell Scientific Publications, Oxford, UK

Brock, T. D., Madigan, M. T., Martinko, J. M., Parker, J. 1994. Biology of Microorganisms. Prentice-Hall, New York, USA.

Bolton, W. IngenieríadeControl.México D.F., México: Editorial Alfaomega (2001).

Cai, M., Liu, J., Wei, Y. 2004. Enhanced biological production from sewage sludge with alkaline pretreatment. Environ. Sci. Technol. 38:3195–3202.

California Compost Quality Council (CCQC). 1999. CCQC Registered Compost. (Online). Disponible htpp://www.crra.com/ccqc/. California Compost Quality Council, San Francisco, California.

Classen, P. A. M., Van Lier, J. B., Contreras, A. M. L., van Niel E. W. J., Sijtsma, L., Stams, A. J. M., de Vries, S. S., Weusthuis, R. A. 1999. Utilisation of biomass for the supply of energy. Appl. Microbiol. Biotechnol. 52:741–745.

CNE, Comisión Nacional de Energía. 2006. Guía del Mecanismo de Desarrollo Limpio para Proyectos del Sector Energía en Chile. Agencia Alemana de Cooperación Técnica (GTZ), Cooperación Intergubernamental Chile-Alemania (Eds). 69 p, Santiago.

Deublein D, Steinhauser A. 2008. Biogas from waste and renewable resources: An Introduction. Wiley-VCH Verlag GmbH & Co KGaA, Weinheim. 443 p.

Esguerra, M. (1989). Experiencias prácticas con biodigestores de bajo costo para la generación de energía y el tratamiento de aguas residuales en países en desarrollo. Conferencia Internacional de Mecanización Agraria. Seminario FAO-CNRE: Tecnologías de producción de biogás, pág. 171-178. España.

FAO. 1986. Reciclaje de Materias Orgánicas y Biogas. Una experiencia en China. Curso de capacitación. Chengdu, China, (Septiembre – Octubre, 1984). 400pp.

Ogata, K. IngenieríadeControlModerna. Naucalpan de Juárez, México: Editorial Prentice-Hall Hispanoamericana (1998).

Pere P, Granollers A. DiseñoyAutomatizaciónIndustrial. Cataluña, España: Universidad Politécnica de Cataluña Diseño Industrial.

Varnero, M.T. Manual de Biogás. Santiago de Chile, Chile: FAO (2011).

Recibido: 18/05/2016

Aceptado: 15/10/2016