Introducción

El desgaste constituye la causa principal de la salida en servicio de elementos mecánicos, conduciendo a grandes pérdidas por los costos de mantenimiento y reparación asociados y sobre todo por las pérdidas de paradas en los procesos de producción y servicios.

La aplicación de recubrimientos es el camino más eficiente y expedito para la restauración y fabricación de piezas sometidas a desgaste. Dendro de las diferentes vías, la deposición por soldadura es la técnica más frecuentemente usada para enfrentar el desgaste. 1-11 Por sus características, el recargue duro por soldadura manual con electrodo revestido (SMAW, por sus siglas en inglés) es el más difundido.

Los consumibles que se comercializan para recargue duro por soldadura, de acuerdo a los catálogos de fabricantes, son recomendados para aplicar bajo directrices generales dentro de un rango de parámetros de deposición; o sea, sin considerar las particularidades de los elementos sometidos a desgaste y las condiciones específicas de servicio a que son sometidos.2,5,6 A lo anterior se suma que, para un mismo rango de aplicaciones, en el mercado se ofertan diferentes consumibles, por lo que el usuario debe elegir uno bajo los criterios de calidad del recubrimiento a obtener, costo y disponibilidad de mercado. Ello implica que, para una aplicación concreta se enfrente la disyuntiva de cual consumible usar y bajo que condiciones de parámetros de proceso aplicar el recubrimiento. Paralelo a lo anterior, frente a los consumibles que se comercializan, existe la posibilidad de elaborar, en base a materias primas locales, nuevos consumibles que permiten obtener recubrimientos más eficientes de enfrentamiento al desgaste. 3,4,7-11

Dada la complejidad de los fenómenos tribológicos en el servicio de los recubrimientos, existe un amplio número de ensayos estandarizados. Se reportan también ensayos no normados, que responden a condiciones particulares de laboratorio;12 o a especificidades de la investigación. 13 Por los costos, son menos frecuentes los estudios tribológicos en condiciones de servicio. 5,6

El objetivo del presente trabajo es obtener recubrimientos de mejor desempeño en el enfrentamiento al desgaste, empleando consumibles experimentales o controlando el proceso de deposición por soldadura por arco con consumibles comerciales; así como fabricar equipos y dispositivos para el montaje de ensayos que permitan validar su desempeño tribológico.

Métodos

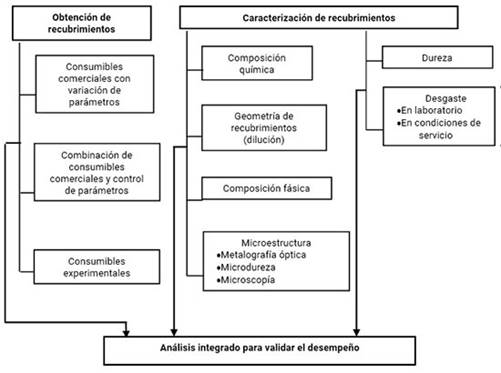

Para los estudios del presente trabajo fueron obtenidos recubrimientos mediante soldadura por arco, con consumibles experimentales o controlando los parámetros del proceso de deposición con consumibles comerciales. Los estudios realizados incluyen también la obtención de depósitos aleados combinando consumibles comerciales y controlando parámetros de procesos. En la figura 1 se representa un esquema general que incluye etapas de las abordadas en los diferentes estudios realizados. Los recubrimientos obtenidos fueron caracterizados para, sobre la base de un análisis integrado, establecer criterios acerca de su capacidad para enfrentar el desgaste. En algunos de los estudios realizados, los criterios se establecen sobre la base de la composición química, fásica y microestructural, en otros se llega hasta la evaluación del comportamiento al desgaste, realizando incluso ensayos para condiciones reales en algunos de los casos.

Fig. 1 Representación esquemática de obtención y caracterización de recubrimientos para validar su desempeño.

Como parte del trabajo, fue creada una infraestructura laboratorial para la caracterización tribológica de recubrimientos. Para ello, fue realizado el diseño conceptual y la fabricación de equipos y dispositivos de ensayos en el Centro de Investigaciones de Soldadura, creándose condiciones para el estudio comparativo de recubrimientos y el efecto de las variables de ensayo, ampliando las posibilidades para la investigación, la prestación de servicios y la docencia. 14

Resultados y discusión

Los estudios con vínculos al sector empresarial brindaron resultados de aplicación directa. Fue demostrado que la aplicación de recubrimientos por soldadura puede aumentar hasta en 8 veces la vida útil de álabes de exhaustores (sometidos a erosión), con respecto a los originales usados en una fábrica de cemento.5 La conversión de un aporte oxiacetilénico R FeCr en uno E FeCr para SMAW, permitió la obtención de recubrimientos para elementos sometidos a los mecanismos de desgaste abrasivo y erosivo, como es el caso de los tornillos extrusores para el conformado de arcilla.4 También, la aplicación de recubrimientos por SMAW en la fabricación de blindajes laterales de molinos de áridos, demostró el aumento de la vida útil de las placas de blindaje en las condiciones de producción.6 Fue corroborado que el aumento de la corriente de soldadura incrementa la dilución, influyendo sobre la composición y la microestructura del metal depositado en detrimento del desempeño frente al desgaste.4-6

La caracterización de depósitos de electrodos tubulares revestidos experimentales, desarrollados en el CIS, brindó resultados que sustentan su satisfactorio desempeño en condiciones de desgaste abrasivo.1,7-9 La microestructura del metal depositado varía en función del número de pasadas (de la dilución), pudiendo ir de una fundición blanca aleada al cromo hipoeutéctica con austenita y eutéctica, cuando la dilución es alta, 7,9, a una hipereutéctica con carburos primarios (FeCr)7C3, cuando es poca o nula la dilución 1,8. El aumento de la corriente en la deposición altera la composición y la microestructura, afectando la capacidad de enfrentamiento al desgaste. 7 En el estudio comparativo de desgaste microabrasivo, frente a un depósito de electrodo comercial AWS A5.13 EFeCr-A1, el experimental mostró un desempeño satisfactorio. 9 La incertidumbre de los valores de microdureza de los microcosntituyentes en los depósitos es significativamente influenciada por la desviación estándar de los valores. 1

Fue demostrado que es posible aumentar la resistencia a la abrasión, junto al aumento de la productividad de deposición, mediante la obtención de recubrimientos Fe-Cr-C y Fe-Cr-C-Nb por S-FCAW (Soldadura por Arco con Electrodo Tubular Autoprotegido) con adición de alambre frío al baño. La presencia de Nb en las fundiciones blancas ricas en cromo, propicia el refinamiento de la microestructura y la presencia de carburos NbC de alta dureza, lo que favorece también la resistencia a la abrasión. 2

La posibilidad de enfrentar el desgaste abrasivo en base a la obtención de recubrimientos por SAW, con fundentes desarrollados a base de escorias industriales fue demostrada.3,10y11 Fueron obtenidas ecuaciones que relacionan cuantitativamente los contenidos de elementos de aleación del depósito y la dureza de este con la composición del fundente obtenido con escorias del sistema MnO-SiO2-CaO.3 El metal depositado con el fundente desarrollado a base de escorias de soldadura por SAW, como el depositado con el fundente a base de escorias de afino del acero, se caracterizan por significativos contenidos de C, Cr y Mn, con microestructura martensítica y cierta presencia de austenita residual, y con altos valores de dureza.3,10 Estas características los hacen similares a las de recubrimientos de consumibles comerciales destinados para trabajo en abrasión.

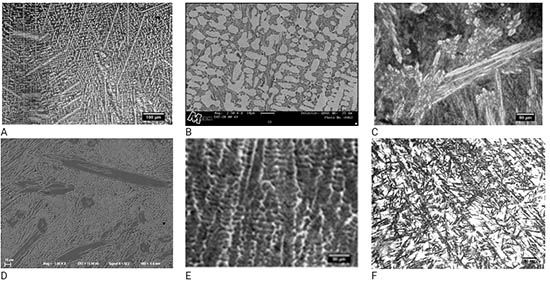

En todos los casos de estudio, los recubrimientos validados para el enfrentamiento al desgaste abrasivo y erosivo se caracterizan por una composición química, donde el Cr y el carbono juegan un papel significativo. De modo general, los recubrimientos responden a dos grupos de aleaciones ferrosas, fundiciones blancas ricas en cromo y aceros de alto carbono y baja aleación. Bajo las condiciones de enfriamiento rápido del metal depositado, propio de un proceso de recargue por soldadura por arco, y el efecto de los elementos de aleación, la microestructura obtenida en todos los casos presenta alto desequilibrio. En la microestructura de los recubrimientos de fundiciones blancas pueden aparecer austenita y eutéctica, eutéctica o carburos primarios y eutéctica, correspondiendo con aleaciones hipoeutécticas, eutécticas e hipereutéctica, respectivamente. Cuando, junto al cromo se introduce el niobio como elemento de aleación en las fundiciones blancas, aparecen dos tipos de carburos, los M7C3 de cromo y de hierro y los MC de niobio. En el caso de los recubrimientos de acero, la microestructura presenta martensita y austenita residual. En todos los casos los valores de dureza de las aleaciones de los recubrimientos son altos, propios para enfrentamiento al desgaste abrasivo y erosivo. En la figura 2 se muestran, a modo de ejemplo, imágenes representativas de la microestructura de los recubrimientos estudiados. Las imagenes de las figuras 2A y 2B, se corresponden a una fundición blanca hipoeutéctica, donde se observan las dendritas de austenita y la eutéctica interdendrítica, constituída por austenita y carburos de cromo.5,7 En las figuras 2C y 2D son mostradas microestructuras de recubrimientos de fundición blanca hipereutéctica, caracterizados por la presencia de carburos de cromo M7C3 en una matriz eutéctica de austenita y carburos.2,6 Finalmente, en las figuras 2e y 2f se observan imágenes de la microestructura de recubrimientos de acero de baja aleación, caracterizados por la presencia de martensita y austenita residual.3,10

Conclusiones

Son obtenidos recubrimientos por soldadura por arco con empleo de consumibles experimentales o comerciales con variación de los parámetros del proceso de deposición, que satisfacen el enfrentamiento al desgaste, posibilitando alargar la vida útil de componentes. Las propiedades de los depósitos son relacionadas con la capacidad de enfrentamiento al desgaste, en función de la composición de los consumibles de aporte o de los parámetros del proceso de deposición. Se realiza el diseño conceptual y la fabricación de equipos y dispositivos para la realización de ensayos tribológicos comparativos de recubrimientos, que permiten también la evaluación del efecto de las variables de ensayo.

Curriculum ScienTI

Curriculum ScienTI