INTRODUCCIÓN

La Organización de las Naciones Unidas para la Alimentación y la Agricultura (FAO, 2018) refiere que se duplicarán para el año 2050 las proyecciones de la producción mundial de carne. Concentrada en lo fundamental en países en desarrollo, constituye un desafío para estos la elaboración y comercialización de productos inocuos, por no contar en muchos casos con alta tecnología. Esta situación puede ser una oportunidad, si se prioriza la reducción de desechos, la prestación de asesoramiento, asistencia técnica y normativa. A esto se adiciona que la Comisión Económica para América Latina y el Caribe (CEPAL) reconoce que la producción de alimentos para el mercado interno tendrá una afectación moderada ante la COVID-19, pues la pandemia ha generado efectos que difieren de acuerdo con el sector productivo y el tipo de empresa (CEPAL, 2021).

Sin embargo, se requiere de preparación, difusión de directrices y prácticas de fabricación productivas, productos e instalaciones seguros con valor añadido, diseños de productos y procesos robustos a la variabilidad provocada por factores externos difíciles de controlar, así como la que transmiten factores de formulación o condiciones de procesamiento industrial, como los que se analizan por Paladini, Gómez, Rangel y Castellanos, 2015, y Rocha, Cuadro y Mora, 2013.

Se necesita, por tanto, fortalecer el aseguramiento de la calidad no solo con la disminución de variabilidad, sino con prácticas que reduzcan integralmente el potencial de ocurrencia de no conformidades, en base al conocimiento de las variables del producto y de su proceso productivo, con parámetros críticos del proceso determinados y límites de control establecidos, según exigencias (Oficina Nacional de Normalización [ONN], 2017). Tales aspectos sustentan una cultura de previsión y análisis oportuno en la empresa para la gestión de riesgo, conforme al paradigma de calidad basado en el diseño, fundamentado en ciencia verificable y en la toma de decisiones en función de la gestión de riesgo en la calidad (García Vallejo y Mora, 2015). Para este contexto Blasco, Gisbert y Pérez, 2015, Cartín, Villarreal y Morera, 2014 y Zanazzi, 2016 ofrecen argumentos sobre la necesidad de los análisis de riesgos con modelos cualitativos o cuantitativos, basados en el enfoque de proceso que orienten a las personas cómo realizar sus tareas y localizar riesgos a través de la previsión de los modos de fallos, con adopción de controles para detectar problemas y oportunidades de mejoras. La información puede estar disponible para gobiernos, industria alimentaria mundial y consumidores respecto a estándares nutricionales, de calidad e inocuos, como se sugiere la FAO (2018).

Acerca de esta problemática alertaron Gómez, Marrero, Fardales y Gil, 2010, en la industria alimentaria cubana, sujeta con frecuencia a cambios en la nomenclatura de producción y/o calidades. Se reconocen tres situaciones: 1) cambios en las calidades del producto final; 2) la conversión del subproducto en producto final y 3) la variabilidad en las características de calidad de la materia prima o materiales. Sin embargo, estos procesos no tienen la suficiente flexibilidad que permita establecer diferencias en los grados de relación entre parámetros de proceso, para -de acuerdo a las condiciones de entrada y de operación- responder a las exigencias de las variables de salida y la eficiencia operacional.

La industria cárnica cubana no debe perder de vista tales condiciones, por la necesidad de diversificar sus producciones destinadas al consumo de la población. De hecho, es una industria cuyas actividades están regidas por normas y regulaciones relativas a: el sistema de análisis de peligros y puntos críticos de control (APPCC o HACCP por sus siglas en inglés) (ONN, 2010; 2017), la gestión de riesgo (ONN, 2018), el Decreto Ley 8 (2020) y el Decreto Ley 9 (2020) sobre los Sistemas de Normalización, Metrología, Calidad y Acreditación y la Inocuidad Alimentaria, respectivamente, emitidos por la ONN.

No obstante, la entidad objeto de estudio de la presente investigación -la Unidad Empresarial de Base Osvaldo Sánchez Cabrera, Empresa Cárnica Ciego de Ávila- es un escenario que no genera todavía un ambiente optimista en los informes técnicos revisados de los últimos años con a) insuficiencias en el análisis de riesgo del proceso productivo que no favorecen la inocuidad de los productos y b) limitaciones en los estudios e interrelaciones entre puestos de trabajo y el entorno productivo. Resulta evidente la necesidad de explorar la presencia de factores y entornos conducentes a riesgos, así como el reconocimiento de la relación riesgo-gestión de la calidad, considerada así desde el 2012 por la estructura de alto nivel (ISO:9001, 2015).

Al respecto, Wuorikoski (2018) refiere que las organizaciones deben definir objetivos y cómo alcanzarlos en la gestión de calidad; mientras con la gestión de riesgo buscan oportunidades y cómo evitar eventos no deseados. Dependerá de cómo se dirija la posibilidad de generar oportunidades o amenazas; pues, como refieren Yefary y Lazuardi (2020) en las líneas directivas de las ISO 31000:2018, se reconoce el riesgo como efecto de la incertidumbre en los objetivos, por lo que pueden ocasionar desviaciones esperadas positivas, negativas o ambas.

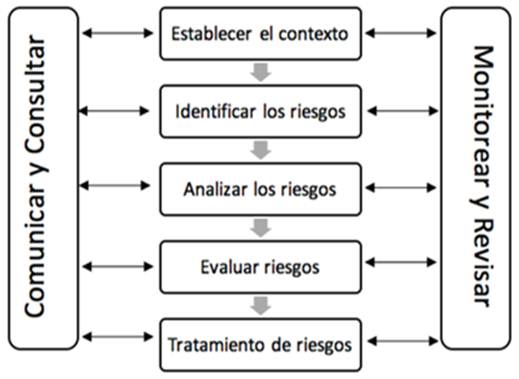

En este sentido, la NC:ISO/IEC:31000 (ONN, 2018) se caracteriza por la capacidad de adaptarse a cualquier proceso de gestión de riesgo de una organización o situación. Se establece la documentación con visión general para la toma de decisiones que examina periódicamente el proceso completo para identificar, analizar y detectar cambios en los ambientes externos e internos a través de cinco actividades (Fig. 1).

Dichos estándares internacionales para la industria en general tienen como propósito, a partir de los principios, lograr una efectiva gestión de riesgos como parte integral de la gestión adaptada al proceso de negocio de la organización (Ribeiro, Leiras y Ceryno, 2020). Por ello estas normas en las empresas, ante un contexto de oportunidades e incertidumbres sin precedentes, deben complementar la planificación, control y mejora. Sin embargo, es una situación que no siempre está en el actuar cotidiano, lo que impone la necesidad de reforzar la gestión de riesgos y de la calidad en la operación de los procesos, necesidad que se evidenció en los informes técnicos de la entidad objeto de estudio.

Desarrollo

Fundamentación del procedimiento para la gestión de riesgo

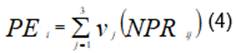

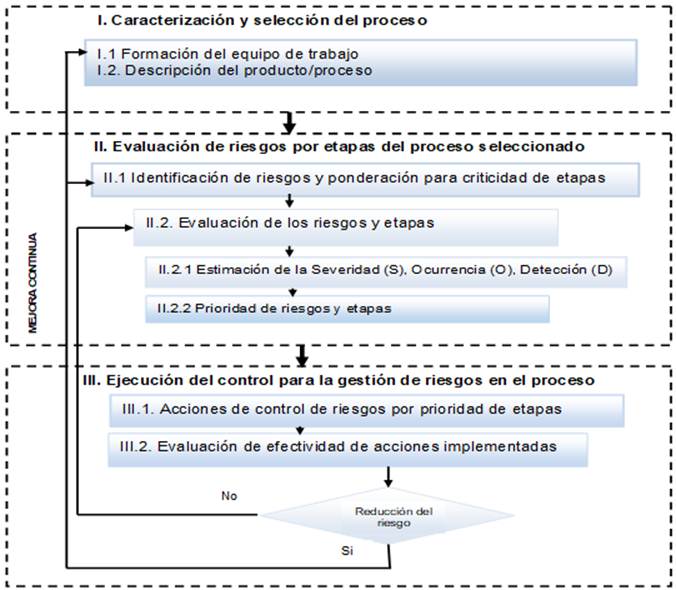

El procedimiento que se propuso en esta investigación (Fig. 2), hace énfasis en la identificación, análisis y evaluación para contribuir a la adaptación de las normas gestión de riesgo (ONN, 2018)

Se toma como punto de partida el conocimiento del proceso productivo, el desarrollo de métodos y técnicas para la evaluación de los riesgos orientado a la calidad e inocuidad de productos y a la mejora del desempeño operacional del proceso de producción cárnica. Se estructura en:

Fase I. Caracterización y selección del proceso

Para considerar áreas afectadas con resultados potenciales de riesgos. El trabajo con expertos organizado según Valdés y Gómez (2013), estimula el intercambio de conocimientos y experiencias sobre el consenso (Zanazzi, 2016), con un entrenamiento previo en a) la confluencia de intereses dispares y el compromiso del personal involucrado; b) adiestrar en la utilización de la metodología 6( -DMAMC (definición, medición, análisis, mejora, control)-, versión del ciclo Deming en producto o proceso que no satisface especificaciones (Muyulema, 2017), y en el AMFE (análisis modal de fallos y efectos) del proceso (Koomsap y Charoenchokdilok, 2016; Paladini, Gómez, Schumacher, Lorenz, & Rodríguez, 2019).

Fuente: Elaboración de los autores

Fuente: Elaboración de los autoresFig. 2 Procedimiento para la gestión de riesgo en proceso de producción cárnico

El AMFE como herramienta, al integrar sus resultados al APPCC implementado, faculta a la industria en el estudio de dos aspectos de la calidad: a) los requisitos de seguridad alimentaria y de integridad sanitaria obligatorios para la comercialización; b) los componentes (aspecto exterior, funcionabilidad y características nutritivas) que atraen al consumidor (Scipioni, Saccarola, Centazzo y Arena, 2002). Para el procesamiento de los datos se sugiere el análisis gráfico con diagramas: de flujo, de Pareto y/o de causa- efecto.

Fase II. Evaluación de riesgos por etapas del proceso seleccionado

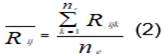

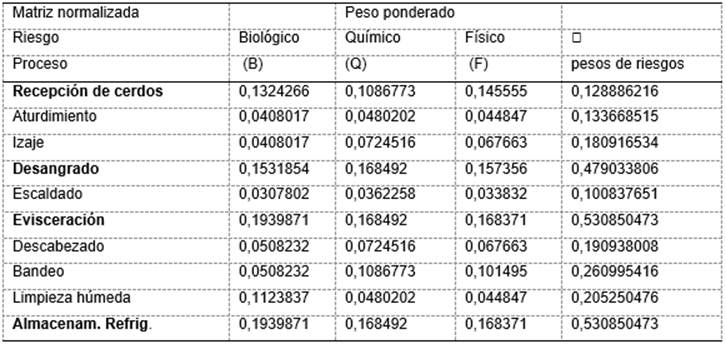

A través de la ponderación se mejora la comprensión del riesgo según el tipo, propósito del análisis y la información disponible. En tormenta de ideas se enuncian los posibles riesgos del proceso de producción cárnico. Con las opiniones de los expertos (Rijk), se obtiene la matriz del grado de la relación promedio entre etapas del proceso y los riesgos detectados (Fig. 3), calculados en la Ecuación 2. En esta matriz se ponderan por  (Aznar y Guijarro, 2012) y se promedian los riesgos: biológicos, químicos y físicos para obtener las etapas críticas del proceso.

(Aznar y Guijarro, 2012) y se promedian los riesgos: biológicos, químicos y físicos para obtener las etapas críticas del proceso.

Donde: (Rij: grado de relación promedio etapa “i” y el riesgo “j” del proceso; Rijk: grado de relación etapa “i” y el riesgo “j” del proceso, dada por el experto k; ne: cantidad de expertos.

En la evaluación de la criticidad de los riesgos por el AMFE, los expertos utilizan las escalas desarrolladas en productos cárnicos (Tabla 1) para las estimaciones de la: severidad (S), frecuencia de ocurrencia (O), probabilidad de detección (D).

Fuente: Adaptado de (Gómez et al, 2010)

Fuente: Adaptado de (Gómez et al, 2010)Fig. 3 Matriz del grado de relación promedio entre las etapas del proceso y los riesgos detectados

En el análisis de los daños potenciales que puede ocasionar un producto a consumidores por contaminación se considera:

S, los criterios: 1) frecuencia de exposición al riesgo; 2) cumplimiento de requisitos legales; 3) existencia de trabajadores sensibles a determinados riesgos; 4) exposición a los peligros; 5) fallos en los suministros o en los componentes de los equipos, del flujo de producción; 6) actos inseguros de las personas (errores no intencionados o violaciones intencionadas de procedimientos).

O. Los fallos como la materialización de un riesgo que puede generar consecuencias diferentes, los de mayores probabilidades, sin obviar los de una probabilidad menor con daños extremos.

D. La capacidad potencial de controles preventivos existentes para identificar un error o defecto, antes de que el producto llegue al consumidor.

Tabla 1 Escalas para la estimación de la S, O, D

| Nivel de severidad | Significado | Valor |

| Muy alta | El fracaso en el proceso afecta potencialmente la pureza, la integridad sanitaria o la caducidad del producto. Implica el incumplimiento de los requisitos legales o una grave afectación a la salud y la vida del consumidor. | 5 |

| Alta | Los resultados del proceso o del producto no cumplen con las especificaciones de los clientes. Los resultados sugieren el rechazo del producto. | 4 |

| Moderada | La calidad del producto puede encontrarse potencialmente comprometida. Se necesita más investigación o corroborar su calidad antes de la liberación o almacenamiento. | 3 |

| Leve | No se afecta la calidad del producto final, pero existen desviaciones en los procedimientos de manufactura. Incluye defectos menores que conducen a alguna insatisfacción de los clientes. Puede ser necesaria una acción correctiva. | 2 |

| Escasa | Las características de calidad del producto no se afectan. | 1 |

| Probabilidad de ocurrencia | Significado | Valor |

| Frecuente | El riesgo es inevitable y se presenta de manera consistente. | 5 |

| Común | El riesgo aparece con cierta reincidencia. | 4 |

| Ocasional | El riesgo ha sido observado y detectado con anterioridad. | 3 |

| Improbable | Corresponden a incidentes sumamente aislados. | 2 |

| Remota | No existe historia documental que muestre que el riesgo se presentó con anterioridad. | 1 |

| Probabilidad de detección significado | Valor | |

| Las acciones de control existentes no detectarán del todo la desviación de los parámetros de calidad en el producto en una etapa de proceso específica. | 5 | |

| Remota o muy baja probabilidad de que el control de diseño detecte la desviación de los parámetros de calidad en el producto en una etapa de proceso específica. | 4 | |

| Probabilidad moderada de que el control de diseño detecte la desviación de los parámetros de calidad en el producto en una etapa de proceso específica. | 3 | |

| Alta probabilidad de que el control de diseño detecte la desviación de los parámetros de calidad en el producto en una etapa de proceso específica. | 2 | |

| Las acciones de control existentes detectarán casi de forma segura la desviación de los parámetros de calidad en el producto en una etapa de proceso específica | 1 | |

Fuente; (Cartín et al, 2014)

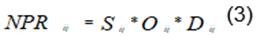

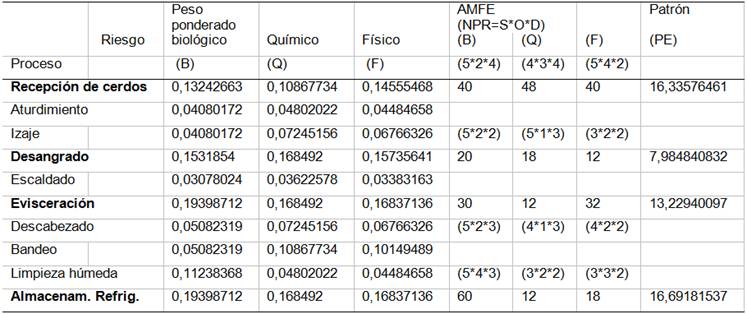

Se asume la necesidad de reducir el nivel de riesgo para números de prioridad de riesgo (NPR) ≥ 25 (Ecuación 3), o valor de severidad alto (categorías 4 o 5 Tabla 1) según Cartín et al. (2014) que tiene en cuenta NPR = 125 (5 × 5 × 5) con ( = 5 %.

Los autores en esta investigación evalúan la criticidad de las etapas para fortalecer el enfoque de proceso en la elaboración de alimentos. Con este propósito se determina la prioridad en etapas (PE) (Ecuación 4), donde los NPRij, se afectan por los pesos ponderados (vj) de cada riesgo que contiene el grado de relación promedio etapas/ riesgos del proceso.

Donde:

PEi. prioridad en etapa “i” del proceso; vj. pesos ponderados de los riesgos “j” del proceso; NPRij. número de prioridad del riesgo “j” en la etapa “i” del proceso.

Con el patrón de PE obtenido se ordenan las intervenciones en la ejecución del control de riesgo del proceso de elaboración de alimentos, conocimiento que aporta a la gestión de riesgo mayor capacidad para detectar los efectos positivos; dichas intervenciones generan oportunidades y/o atenúan las amenazas de los efectos negativos provocados, como sugieren Yefany y Lazuardi (2020)

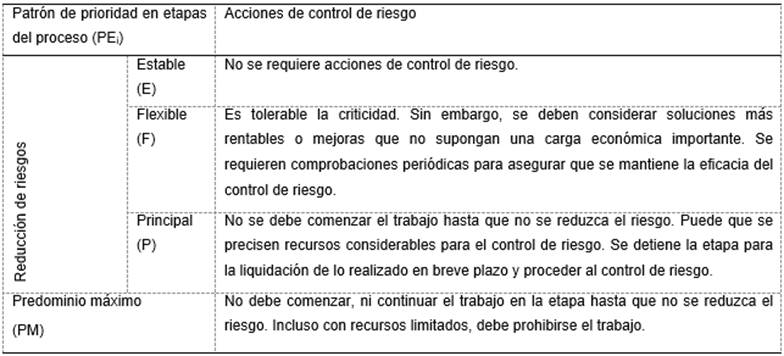

Fase III. Ejecución del control para la gestión de riesgos en el proceso

En la comparación del nivel de cada riesgo se considera la PE, así como la obligatoriedad y prioridad del tratamiento. En la Tabla 2, se establecen las acciones de control de riesgo por el patrón PE del proceso.

Luego de implementadas las acciones para evaluar la efectividad de la reducción de riesgo se recalcula el NPRij y la PEi. De esta forma se establecen las bases de las decisiones a tomar: 1) estimar condiciones existentes en la evaluación y ejecución; 2) planificar cambios con rediseño de producto o proceso y 3) análisis de datos para identificar nuevos riesgos, o los no detectados; alternativas concebidas para la mejora continua.

Resultados del estudio en unidad de empresa cárnica

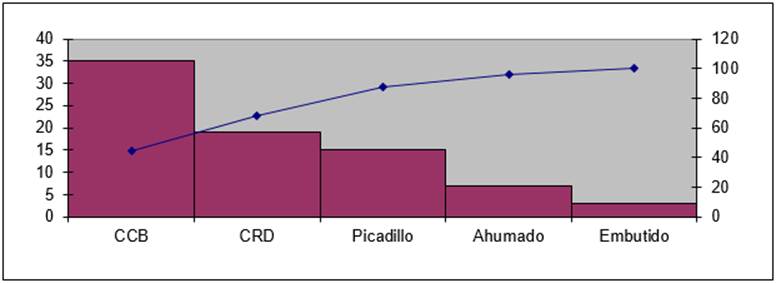

La unidad objeto de estudio, para satisfacer necesidades alimentarias del mercado interno, produce y comercializa carne fresca (de res y cerdo), en conservas (no herméticas) y otros derivados. Con el análisis productivo de la entidad, se selecciona el proceso sacrificio de cerdo-el producto CCB (carne de cerdo en banda) con los mayores índices de desperdicios (Fig. 4); aunque en los últimos tres años, junto a la carne de res deshuesada (CRD) (Fig. 5), incrementa los incumplimientos del plan anualmente. El proceso se ejecuta a través de operaciones repetitivas de forma manual o mecánico manual, desde la recepción de cerdos, hasta el almacenamiento refrigerado o transportación del producto final (CCB, cabeza, vísceras, tripas y sangre).

Leyenda: CCB carne de cerdo en banda; CRD carne de res deshuesada Fuente: elaborado a partir de información de la empresa.

Leyenda: CCB carne de cerdo en banda; CRD carne de res deshuesada Fuente: elaborado a partir de información de la empresa.Fig. 4 Índices de desperdicios productivos

La criticidad de las etapas se destaca en la Tabla 3: 1) almacenamiento refrigerado, 2) evisceración, 3) desangrado y 4) recepción de cerdos. El orden que muestran las etapas revela una gestión de riesgo con un recorrido contrario al flujo productivo, condición que propicia la presencia de efectos negativos (amenazas), con implicaciones en la calidad del producto y la eficiencia del proceso. Tal circunstancia refleja la carencia en la empresa de un sistema con un diseño capaz de detectar efectos positivos de los riesgos para generar oportunidades.

La orientación para una intervención efectiva a consecuencia de los riesgos se brinda en la Tabla 4 con el patrón PE, por etapas críticas: 1) recepción de cerdos y 2) almacenamiento refrigerado. Estas etapas representan el 60,89 % de la afectación por riesgo que tiene el proceso. Para el caso de la recepción, se define las pérdidas que pueden ocurrir en las etapas que aparecen en la Tabla 4; mientras que el almacenamiento se relaciona con afectaciones y daños a consumidores de forma directa, los cuales requieren para su inclusión en estudios de este tipo, del desarrollo de instrumentos no tradicionales que aporten información que pueda impactar en la mejora de los procesos.

Tabla 3 Etapas críticas del proceso sacrificio de cerdo- producto carne de cerdo en banda

Fuente: elaboración de los autores

Tabla 4 Patrón de prioridad en etapas para intervenciones en el proceso

Fuente: elaboración de los autores

Estos resultados evidencian que ninguna etapa clasifica con patrón estable (Tabla 2), al registrar Severidad (S = 5) en al menos un tipo de riesgo por etapa. El patrón de estabilidad deseado requiere del monitoreo de los riesgos químicos y físicos, a través de gráficos de control (HalimLim & Antony, 2016) en las etapas con (S ( 4) y NPR = 12 - 18 (Tabla 4). De esta forma se pretende propiciar un escenario a favor de un proceso apto (que pueda asumir los requisitos exigidos) e identificar condiciones de operación que permitan un rediseño del proceso o el producto, como sugieren Gutierrez y Vara (2009) para reducir la severidad (fundamentalmente en riesgos biológicos), relacionados con los mayores NPR y ubicados en la primera y última etapa del proceso.

En la Tabla 5 se presenta a los decisores las afectaciones a la inocuidad, el NPR a que se expone y el patrón de PE para los controles de riesgo según Tabla 2, así como las acciones a ejecutar, plazos y responsables. La información propicia generar un ambiente factible para concebir un sistema de gestión que permita reducir efectos negativos de los riesgos y detectar efectos positivos que puedan generar oportunidades de mejora en el proceso.

Tabla 5 Etapas del proceso con criterio de intervención

| Etapas del proceso | Riesgo a la inocuidad del alimento | Fundamento | N P R | PE | Acciones | Plazo de ejecución | Responsable |

| Biológicos | Las bacterias patógenas no esporulantes: |

40 | PM | Realizar análisis microbiológico a los animales que ingresan a la planta. | 1er mes-año después del estudio | Dptos. Calidad y Veterinaria | |

| Recepción de cerdos | Químicos | Residuo de antibióticos sulfa, pesticidas, hormonas de crecimiento, metales pesados | 48 | PM | Realizar análisis médico a los animales que ingresan a la planta. | 1er y 2do mes-año después del estudio. | Dptos. Calidad y Veterinaria. |

| Físicos | Hacinamiento y exposición al calor | 40 | PM | Incremento de capacidades en corral, mejoramiento de instalaciones (agua constante) | 1er semestre-año después del estudio. (inversión) | Dirección, Inversión | |

| Biológicos | Microorganismos patógenos: bacterias patógenas, |

20 | F | Realizar análisis microbiológico a los animales que ingresan a la planta. | Último mes- año después del estudio | Dptos. Calidad y Veterinaria | |

| Desangrado | Químicos | Contaminación del agua por mal tratamiento. | 18 | F | Realizar pruebas periódicas a las aguas que ingresan a la planta. | Último mes- año después del estudio | Dptos. Calidad y Veterinaria |

| Físicos | Pelos, restos de piel, tierra. | 12 | E | Filtrar la sangre, sustitución de recipientes actuales. | Hasta 1er mes-año después del estudio. | Dirección Producción | |

| Evisceración | Biológicos | La contaminación potencial podría ocurrir en este paso por medio del tubo digestivo). | 30 | P | Establecimiento de personal de inspección sanitaria en este punto de control. | 1er mes-año después del estudio | Dptos. Recursos Humanos, Calidad |

| Químicos | Contaminación del agua y presencia de cloro | 12 | E | Realizar pruebas periódicas a las aguas que ingresan a la planta. | Último mes- año después del estudio. | Dptos. Calidad y Veterinaria. | |

| Físicos | Restos de pelos y otras materias por mala manipulación. | 32 | P | Mayor supervisión y control en el puesto de trabajo | 1er mes-año después del estudio | Dirección Producción | |

| Biológicos | Desarrollo de microorganismo por insuficiencia en la cadena de frío. | 60 | PM | Controlar y corregir la temperatura de la cámara, mejora del equipamiento | Año después del estudio (inversión) | Dirección Inversión, Gerencia | |

| Almacenamiento refrigerado | Químicos | Productos de limpieza y conservación | 12 | E | Utilización de productos menos agresivos para la limpieza. | 1er mes-año después del estudio | Dpto. Calidad |

| Físicos | Ganchos en mal estado, caída de las bandas. | 18 | F | Sustitución de materiales, reparaciones generales de los ganchos | 1er trimestre-año después del estudio | Dirección Inversión, Gerencia. |

Fuente: elaboración de los autores

Conclusiones

El procedimiento desarrollado responde a la necesidad de evaluar los riesgos por etapas para lograr una mejor adaptación de las normas de gestión de riesgo a los procesos. Con este propósito se determina la prioridad en etapas (pe) que evalúa la criticidad de éstas y se implica el número de prioridad de riesgo (NPR), resultado de la aplicación del análisis modal de fallos y efectos (AMFE), y los pesos ponderados de cada riesgo que contienen el grado de relación promedio entre etapas y riesgos del proceso. Se propone un patrón de prioridad en etapas para ordenar las intervenciones en la ejecución del control de riesgo en un proceso de elaboración de productos cárnicos.

La implementación evidenció un sistema de gestión de riesgo no efectivo. Las etapas de elaboración de productos cárnicos estudiadas no clasifican con patrón estable, por lo que la intervención en el proceso requiere del monitoreo de los riesgos químicos y físicos en las etapas con severidad (S ( 4) y NPR =12 - 18, que propicie un escenario favorable para la aptitud del proceso e identificar condiciones de operación que permitan un rediseño del proceso o el producto para reducir severidad (fundamentalmente riesgos biológicos). El alcance de estos resultados puede robustecerse con la incorporación del cliente en el análisis de riesgo, por la información significativa que poseen como parte interesada y afectada directamente por los fallos que ocurren en el proceso productivo.