INTRODUCCIÓN

La planificación del mantenimiento está asociada a la experiencia y percepción de los expertos, debido a la dificultad para determinar, cuantitativamente, el estado de deterioro de los activos. En criterio de Cárcel (2014), la asignación óptima de los recursos, para que el mantenimiento pueda satisfacer una carga de trabajo aleatoria y variable, es un problema complejo y desafiante. Esta es la razón por lo que las técnicas de planeamiento de la capacidad desempeñan funciones muy importantes en el manejo de este complejo problema. La importancia de la planificación del mantenimiento hace que autores como Acosta (2012) y Raña y Castillo (2010) entre otros, realicen una valoración cuantitativa rígida sin tener en cuenta la incertidumbre de los resultados; además, en la valoración no se consideran las etapas de la gestión de la planificación del proceso de mantenimiento. Estos autores tratan a la planificación como parte de la gestión del mantenimiento, por lo que no estudian sus interioridades como proceso. Esto trae consigo que existan áreas del conocimiento de la planificación que no son evaluadas, solapándose en la evaluación los conceptos de planeación y planificación del proceso de mantenimiento.

Lo planteado anteriormente asevera la necesidad de proveer a los directivos y responsables de la toma de decisiones, de un procedimiento para la evaluación del proceso de planificación del mantenimiento con apoyo de la lógica difusa, como parte del proceso de gestión del mantenimiento que contribuya a la gestión empresarial. Esta gestión debe tener en cuenta que el mantenimiento será aplicado a la infraestructura como plantea la norma ISO 9001 (Organización Internacional de Normalización [ISO], 2015) y a muebles, inmuebles, medios, equipos e instrumentos de trabajo, por lo que no puede ser una actividad espontánea, que se active únicamente ante la existencia de roturas e interrupciones, según el Decreto Ley 281 (MINJUS, 2018).

Este procedimiento cuenta con la utilización de la lógica difusa, lo que constituye un apoyo al razonamiento humano, que puede ser considerado como el procesamiento de información imprecisa hacia una conclusión o decisión según Demartinos y Dritsos (2006), en este caso aplicado a la gestión de la planificación del mantenimiento. En esta investigación la lógica difusa es descrita a través de un algoritmo; así, se creó una herramienta para el procesamiento de los datos obtenidos, lo cual se utiliza como apoyo a la toma de decisiones. El empleo se sustenta con la definición de un grupo de expertos según el criterio de Martínez (2018) y con conceptos matemáticos. Las decisiones vienen dadas por el grado de relación entre las posibles alternativas de respuesta y la información empleada para generarlas. El documento presentado permite revelar a través de una óptica crítica, aquellas cuestiones que permiten evaluar y diagnosticar el estado de la planificación del mantenimiento como primer proceso de la gestión según Acosta (2012).

Los antecedentes de la investigación, están formados por los contenidos de diagnóstico del sistema de mantenimiento según la norma COVENIN 2500 (COVENIN, 1993), auditoría y evaluación de la gestión de la calidad en el mantenimiento Acosta (2012), entre otros. Estos muestran limitaciones al no contar explícitamente con un enfoque de gestión, que permita evaluar la planificación del mantenimiento para los activos físicos, lo que permitirá a los directivos tomar decisiones sobre los aspectos críticos de la gestión de activos y del ciclo de vida de estos, disminuyendo el riesgo de incrementar los costos desde la etapa de planificación.

DESARROLLO

MATERIALES Y MÉTODOS

Los materiales y métodos utilizados para la captación, procesamiento e interpretación de los datos primarios de la organización, se muestran a continuación:

Métodos empíricos

Fueron empleadas técnicas propias del campo de la investigación tales como búsqueda bibliográfica, métodos para la elaboración y aplicación de encuestas, modelación de procesos y modelación matemática.

Métodos teóricos

La modelación matemática mediante la lógica difusa se utiliza para la evaluación de la planificación del proceso de mantenimiento; mediante esta se definió un indicador denominado estado de la planificación del mantenimiento y se emplea una escala cualitativa para medirlo, según el criterio del grupo de expertos conformado.

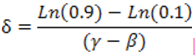

Esta lista se apoya en 4 variables y 30 aspectos a evaluar, que son la base del análisis matemático, definidas a partir de las etapas de la gestión de la planificación del mantenimiento. Estas son: organización, ejecución, verificación y control de la planificación del mantenimiento. En el trabajo se ilustran las relaciones de las evaluaciones de las variables analizadas y del proceso de planificación, así como su rango para la evaluación del indicador propuesto dentro del ciclo de gestión empresarial, como fuente de mejora. Los datos obtenidos de la aplicación de la lista de chequeo fueron procesados con Microsoft Office Excel. La base matemática con que cuenta esta herramienta, define las variables de valor admisible e inadmisible, y brinda los resultados de las evaluaciones y sus rangos. Este archivo programado es la adaptación de un módulo de lógica difusa del software Minitab, que emplea la media geométrica como medida de tendencia para la realización del cálculo, según Pichardo (2019). A continuación se muestran las ecuaciones (1) y (2) del cálculo de la evaluación de la gestión de la planificación del mantenimiento, resultante de aplicar la modelación en lógica difusa. Está compuesta por una expresión logarítmica para los valores admisibles e inadmisibles, en concordancia con el criterio de los expertos.

donde:

(δ): Valor inicial de la evaluación de la gestión de la planificación del mantenimiento

(β): Valor inadmisible----Límite predefinido inferior de evaluación del aspecto

(ϒ): Valor admisible----Valor predefinido mínimo posible de evaluación del aspecto

donde:

Media geométrica: media geométrica de las evaluaciones de los expertos por cada aspecto de la lista de chequeo.

La lógica difusa permitirá optimizar los procesos de toma de decisiones en entornos complejos como la planificación, y con un alto grado de incertidumbre en función de la asignación de los recursos, donde se tienen en cuenta multivariables cualitativas y cuantitativas dependientes entre ellas, cuyas dimensiones son difíciles de valorar para dar las soluciones más acertadas. De este modo, si existe un conocimiento de la planificación del proceso de mantenimiento, es posible modelarlo mediante lógica difusa. Los sistemas basados en lógica difusa son fáciles de diseñar, modificar y mantener. Aunque, pese a la pérdida de precisión, la reducción de tiempo de desarrollo y mantenimiento es muy relevante en su uso industrial.

Como resultado del procesamiento de los datos obtenidos, con la aplicación del instrumento se logra obtener un indicador para medir la relación que presenta la planificación del proceso de mantenimiento, con el desarrollo empresarial. La herramienta, para su interpretación se apoya en una escala cuantitativa que es analizada por un grupo de expertos, definidos con anterioridad según el criterio de Martínez (2018), para interpretar los resultados del indicador obtenido una vez aplicada la lógica difusa.

RESULTADOS

Como resultado fue obtenida una herramienta para la evaluación de la gestión de la planificación del proceso de mantenimiento como un proceso cíclico e iterativo de cuatro etapas: planificación, ejecución, verificación y control. Esta gestión no está concebida explícitamente en las bibliografías consultadas, de ahí la necesidad de conformar un procedimiento para ello.

El estudio bibliográfico realizado para la conformación del procedimiento propuesto, se apoya en la documentación técnica vigente asociada al mantenimiento como se plantea en la Resolución 67 (MINJUS, 2021a) y la Norma ISO 55001 (ISO, 2014), aplicadas en Cuba. Se evidencia en estos documentos, que la actividad de mantenimiento juega un rol fundamental -como parte de la gestión de activos físicos a lo largo del ciclo de vida-, con independencia de las características de este, además de constituir una fuente de mejora en la gestión empresarial.

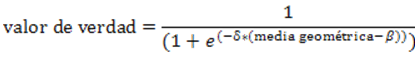

El procedimiento se basa en el análisis de la planificación del proceso de mantenimiento, apoyado en las etapas de planificar, hacer, verificar y actuar (PHVA) según el ciclo Deming para los activos físicos, lo cual facilita la toma de decisiones. Cuenta con objetivos, principios y premisas para su desarrollo, donde se define como uno de los principios que rigen el sistema de mantenimiento industrial:

...consolidar el trabajo de mantenimiento para lograr una organización tal que garantice que en todas las entidades de la industria cubana se aplique como mínimo el mantenimiento preventivo, basado en el registro y utilización de las horas de trabajo de los activos y en los resultados de una rigurosa y sistemática inspección técnica.... (MINJUS, 2021b, p. 2398)

Y sobre todo una reducción de los costos de producción, el aumento de la disponibilidad de los activos hasta el nivel preciso y asegurar el cumplimiento del plan de mantenimiento. Los aspectos del procedimiento planteados anteriormente, se muestran en la Fig. 1.

Estas premisas y principios contribuyen a satisfacer los objetivos propuestos. A continuación se describen los aspectos del procedimiento.

Etapas del procedimiento para la evaluación de la planificación del mantenimiento

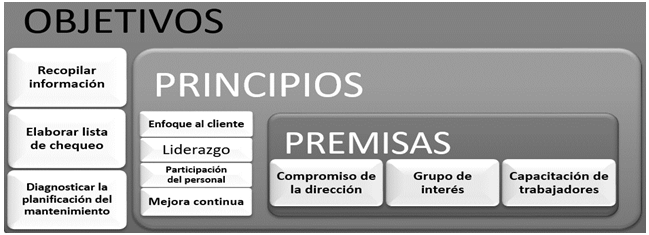

El presente epígrafe parte del antecedente de que la planificación del mantenimiento es un proceso continuo y variable en dependencia de las características y condiciones, tanto externas como internas, de una organización en un momento determinado. Se definirán las etapas del proceso de planificación del mantenimiento, las cuales responden al carácter penetrante de la gestión. El procedimiento planteado cuenta con las etapas de la gestión de la planificación definidas para esta investigación, las cuales se muestran en la Fig. 2.

La planificación del mantenimiento, según el criterio de Rivera (2011), significa determinar cuándo y quién realizará cada una de las gamas y rutas que pueden componer un plan de mantenimiento. Se deberá asignar un responsable a cada tarea y que, en el momento de realizarla, no exista otra asignada al mismo responsable. Esto no es una obviedad; un error en este sentido, puede dejar a un cliente esperando y trastocar la planificación sucesiva inmediata. Establecer de forma unívoca día y horario para la realización de las tareas diarias y semanales; aunque se debería ser igual de exhaustivos para las mensuales y anuales, aproximaremos al menos semana y mes, respectivamente, porque siempre se precisará de un margen de maniobra por cuestiones de producción.

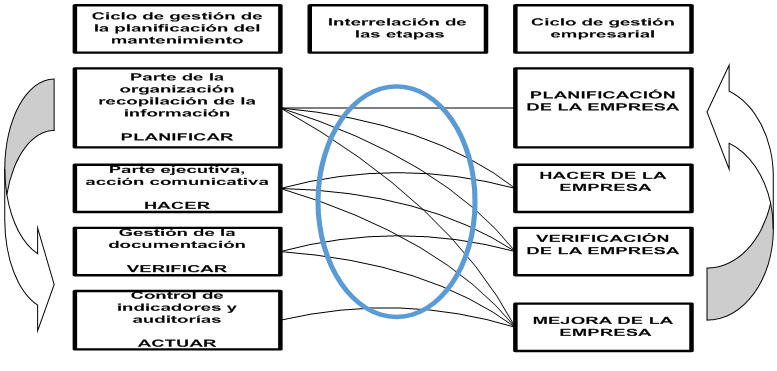

A continuación se muestra la representación gráfica de la gestión de la planificación del mantenimiento según el ciclo Deming planteado en la Norma ISO 9001 (ISO, 2015) y su retroalimentación con la gestión empresarial de las organizaciones. Las interrelaciones de las etapas permiten el desarrollo de la mejora de los procesos, contribuyendo a la flexibilidad de la planificación y la conformación del plan como salida al proceso. Estas garantizarán el funcionamiento de la empresa para que puedan agregar o quitar, como parte de un proceso iterativo, las tareas de mantenimiento según la demanda de trabajo del activo. En la Fig. 3 se muestra la relación de la planificación del mantenimiento con el funcionamiento empresarial, lo que concuerda con lo planteado por Ortiz (2015), sobre la integración del mantenimiento con los objetivos del negocio.

El procedimiento propuesto para la evaluación de la planificación del mantenimiento, se apoya también en la espiral de mejora continua, como también se conoce al PHVA. Para su desarrollo y aplicación contó con la participación activa de un grupo de expertos, el cual se formó bajo la comprobación de la experticia, el conocimiento sobre la actividad del mantenimiento y la voluntariedad de sus miembros en la entidad objeto de estudio.

Etapa 1. Organizar la planificación del mantenimiento

En esta primera etapa, por el criterio de Pichardo (2019), se debe analizar toda la información referente al mantenimiento a planificar. Incluye el estado de los activos de la empresa: fichas técnicas como catálogos, planos, diseños, etc., régimen de explotación, condiciones de emplazamiento, antigüedad, como lo describen Marrero, Vilalta y Martínez (2019). Además, se debe conocer la obsolescencia tecnológica y programada de estos, así como su nivel de depreciación. Se analizan, de igual manera los mecanismos que aseguran el suministro de piezas de repuesto, así como las normas de consumo y su disponibilidad.

Dicha información es la base, junto con los objetivos de desarrollo empresarial, sobre la cual se elaboran los planes de mantenimiento, pues de su estudio se obtienen conclusiones acerca de las dificultades y buenas prácticas con las que cuenta la organización. De esta forma se potenciarán los mecanismos que permitan desarrollar el proceso de mantenimiento con calidad y optimización de los recursos en la medida en que las condiciones de la empresa, terceras partes y el mercado lo permitan.

Etapa 2. Hacer la planificación del mantenimiento

En esta etapa, y tomando como base los resultados de la etapa previa, se procede a evaluar la elaboración del plan de acción para el proceso de planificación. Esta se desarrolla con ayuda de la acción comunicativa, necesaria para la creación del plan de mantenimiento y su divulgación por parte de los responsables de su elaboración. La recopilación de los datos primarios a través de los canales de información oficiales de la empresa, proporciona una eficiente comunicación entre los responsables de cada área con un efecto concurrente.

Después de esto, se realiza una evaluación del estudio de carga y capacidad para tomar decisiones acerca de los actores encargados de llevar a cabo las actividades de mantenimiento planificadas. Estos criterios se tendrán en cuenta en la conformación y evaluación del plan de mantenimiento; se analizará si este puede ser cumplido con medios propios, tercerizado o de forma mixta, aspectos planteados por Marrero et al.. (2019). La toma de decisiones sobre estos aspectos corresponde por entero al proceso de planificación en su plan de acción.

La tarea debe quedar bien definida, con las condiciones de seguridad y salud del trabajo, medio ambiente, calidad y gestión de riesgos con que se deben cumplir cada una de ellas. Esta debe considerar, además, el conocimiento de los recursos necesarios para su realización, según el funcionamiento del activo durante su ciclo de vida. Luego de la conformación del plan de acción para llevar a cabo la planificación del mantenimiento y la conformación del plan de mantenimiento, se procede a la acción de verificación sobre lo que se planificó.

Etapa 3. Verificación de la planificación del mantenimiento

En esta etapa se evalúa cómo se utiliza el criterio del grupo de expertos conformado, para la correcta verificación de los planes de acción y de mantenimiento elaborados. El plan de acción definido muestra las tareas para la contratación de recursos, la toma de decisiones, la gestión de la información a nivel macro, entre otros. El plan de mantenimiento deja definidos los ciclos de intervención a realizar según el resultado de la toma de decisiones del grupo, el tratamiento diferenciado a los activos críticos, con base en el análisis de los riesgos del proceso de mantenimiento en sentido general.

La verificación del plan contribuye a conocer si está en su totalidad inmerso en el plan técnico-económico de la empresa. De esta forma se analizan las brechas de conocimiento, para fortalecer la toma de decisiones y disminuir los errores en la ejecución del plan de mantenimiento.

Finalmente, se debe verificar la existencia y actualización de la documentación referente a las actividades de mantenimiento efectuadas en los activos, tales como: órdenes de trabajo, actas de conformidad o quejas con el servicio recibido. Debe existir también la documentación acerca de los riesgos a los cuales se exponen los operarios de mantenimiento a la hora de cumplir con las tareas programadas y la manera de proceder para minimizarlos al intervenir en el activo objeto del mantenimiento. En función de los resultados obtenidos en esta etapa se procede a la acción de actuar.

Etapa 4. Control o actuar sobre la planificación del mantenimiento

La etapa posee una importancia notable ya que, al realizar el proceso de planificación, se genera información que se debe asociar al control de los indicadores de la planificación del mantenimiento en la entidad. Por ello, se propone la aproximación de un grupo de indicadores para controlar la gestión de dicho plan, tales como:

Porcentaje de tareas efectuadas calificadas como conforme = cantidad de tareas calificadas como conforme/ total de tareas planificadas * 100

Porcentaje de tareas con asignación de recursos más del 90 %

Porcentaje de activos con tareas asignadas = número de activos con tareas asignadas/ total de activos * 100

Objetivos estratégicos involucrados con la gestión de activos más del 90 %

Cantidad de activos con mantenimiento planificado más del 90 %

En esta etapa se analiza el comportamiento de los indicadores económicos de la entidad, valorando el comportamiento de estos y la influencia de las labores de mantenimiento que se ejecutaron a lo largo del período. Los trabajadores de la entidad con esta información podrán tomar medidas para evitar que se repitan en el futuro las situaciones que generan estas afectaciones. En el caso de existir desviaciones en las etapas de la planificación, la información regresa a la etapa anterior para su mejora.

De las etapas de la planificación definidas anteriormente, se toman sus aspectos y se colocan en una lista de chequeo. Las preguntas que conforman la lista de chequeo, se conformaron con los aspectos de la planificación del mantenimiento siguientes: la confección del plan de mantenimiento, los recursos, información de los activos y el control de la planificación. Esta es aplicada al grupo de expertos definido para la captación de los datos primarios de la investigación; se obtiene con esto una evaluación cuantitativa y cualitativa de la planificación del proceso de mantenimiento. El procesamiento de estos datos se hará con la utilización de la lógica difusa.

Elaboración de la lista de chequeo para el diagnóstico de la planificación del mantenimiento

La lista de chequeo elaborada para evaluación de la gestión de la planificación, sigue el mismo principio de gestión para la planificación del mantenimiento. Esta lista de chequeo permitirá conocer el estado de la planificación del mantenimiento, con el apoyo de un indicador del mismo nombre. El valor resultante de la aplicación de esta lista se utilizará para la toma de decisiones asociada a las acciones de mejoras del proceso, para las brechas encontradas en cada etapa, en concordancia con la Norma ISO 55001 (ISO, 2014) sobre la gestión de activos.

Aspectos de la organización de la planificación del mantenimiento

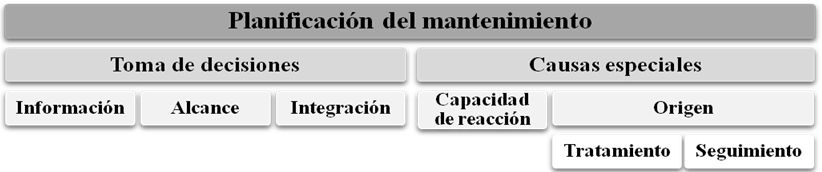

La planificación del mantenimiento dentro de la gestión, juega un papel fundamental. Esta, cuenta con un grupo de aspectos que fortalecerán la toma de decisiones, por lo que se evalúa el actuar de la planificación dentro de esta como se muestra en la Fig. 4.

En no pocos casos, según Pichardo (2019), la planificación del mantenimiento es responsabilidad sólo del área de mantenimiento, cuando se hace evidente que debe recaer también en la dirección de la empresa por la importancia que esta tiene para asegurar la continuidad del proceso productivo. Esta gestión parte de la planificación y permite el alcance e integración del proceso con el resto de los sistemas de la organización. Esta, como parte de la decisión, tiene en cuenta las causas especiales que provocan las pérdidas de producción, su origen, tratamiento y seguimiento. Las preguntas que encabezan la lista de chequeo se muestran a continuación:

¿Ante una alta probabilidad de rotura de un activo usualmente cómo se trata?

¿Ante una situación de riesgo para la organización?

¿Ante la rotura de un activo por causas especiales?

¿El plan de mantenimiento establecido contempla la flexibilidad para estas deficiencias?

Estas preguntas se apoyan en la bibliografía sobre el tema de planificación del mantenimiento; cada una de estas cuenta con aspectos que permiten su desarrollo. Estos puntos serán analizados; posteriormente se planteará la mejora de ellos y cómo se controlará en el futuro el proceso de planificación para la toma de decisiones a lo largo del ciclo de vida del activo. La situación actual de la explotación de un activo, permite que con frecuencia se tomen decisiones respecto a su mantenimiento. Se toma como base sólo la información obtenida al momento de decidir, dejando a un lado el análisis de las consecuencias futuras a las actividades de mantenimiento.

La correcta gestión empresarial aspira a una gestión del mantenimiento que involucre a todas las áreas o sistemas empresariales para proveer información de utilidad a la hora de planear las tareas de mantenimiento. Las decisiones respecto al mantenimiento de un activo ante situaciones de rotura, debieran ser tomadas analizando la estrategia de la entidad, la política de mantenimiento y la criticidad de los activos de la producción.

Aspectos de la etapa de hacer de la planificación del mantenimiento

Dentro de la gestión de la planificación del mantenimiento, el proceso de planeación adquiere singular importancia y por ello se plantea en el desarrollo de la investigación aspectos necesario para su diagnóstico y organización. Con respecto al plan de acción de la planificación y la conformación del plan de mantenimiento en sí, se evalúan dos aspectos, su profundidad y su alcance.

Profundidad de los planes de mantenimiento: Se deben analizar los aspectos técnicos por los cuales se elaboran los planes y determinar si se toman en cuenta aspectos como el régimen de explotación, condiciones reales de trabajo y emplazamiento de los activos. De ser positiva la valoración anterior, considerar el grado de importancia de estos factores en la actividad de planificación del mantenimiento.

Alcance de los planes de mantenimiento: Determinar el alcance cronológico de los planes de mantenimiento a partir de la valoración hecha a raíz del grado de antelación de las tareas a ejecutar a los distintos activos. Calificar, además, el grado de integración entre los objetivos del plan de mantenimiento y los objetivos de desarrollo empresariales.

El mantenimiento, para su planificación actualmente sólo tiene en cuenta la información o ficha técnica de los activos, y elaboran los planes de trabajo con poca antelación respecto al momento de ejecutar las tareas. En la mayoría de los casos, los planes de mantenimiento se elaboran sólo atendiendo a conceptos monetarios y no están alineados de ninguna forma con los objetivos de desarrollo empresarial, como lo plantean Palomino y Penabad (2015). El escenario ideal es que los planes de mantenimiento desde su creación, contribuyan al cumplimiento de la estrategia de la organización. Las preguntas relacionadas con este tema se muestran a continuación:

¿Los planes de mantenimiento se elaboran teniendo en cuenta sólo la ficha técnica de los activos?

¿Se conoce con antelación el activo objeto de mantenimiento planificado?

¿Las actividades del plan de mantenimiento entran dentro de la planificación estratégica de la empresa?

¿En su entidad existen y se emplean los planes de mantenimiento?

Aspectos sobre los recursos destinados para la actividad de mantenimiento

Las tareas o acciones de mantenimiento para su desarrollo, necesitan fundamentalmente los recursos humanos, presupuesto y partes y piezas; además de las herramientas o medios de trabajo. Los principales aspectos de cada uno de ellos se muestran en la figura 5.

La asignación de recursos humanos, materiales y financieros es insuficiente, por lo que no permiten llevar a cabo las tareas necesarias y con la calidad requerida para asegurar la disponibilidad técnica de los activos. Suele suceder que las partes y piezas de repuesto son gestionadas deficientemente ya que su ciclo de aprovisionamiento no se tiene en cuenta a la hora de planificar su compra. La adquisición de estas es deficiente debido a la heterogeneidad de las tecnologías y a la obsolescencia, según Palomino y Penabad (2015). Esta situación permite que se elaboren las principales preguntas con respecto a la asignación de recursos, para su posterior tratamiento.

Los planes de necesidades de piezas de repuesto que se gestionan, ¿qué tipo de período abarcan?

¿Se corresponde el presupuesto planificado con las necesidades reales de mantenimiento de los activos en la planificación económica de la empresa?

¿Existen normas (o índices) de consumo debidamente actualizados para las principales piezas de repuesto que se utilizan en el mantenimiento a los equipos?

¿Existe un expediente (o base de datos) de todos los activos que permita conocer su historial desde que se instaló?

¿El personal destinado a ejecutar las acciones de mantenimiento cuenta con las competencias para el cargo?

Con relación al recurso humano de mantenimiento, ocurre que es bajo el por ciento de completamiento de la plantilla; o esta no puede abarcar el volumen de trabajo establecido en las necesidades. Igualmente se da el caso que los operarios de mantenimiento no cuentan con las competencias laborales, ni la capacitación necesaria para desempeñarse en su puesto de trabajo; además, en muchos casos no hay especialización dentro de la plantilla, aunque así lo requiera la empresa debido al grado de desarrollo tecnológico de sus activos, como plantea Parra (2018).

Aspectos de la etapa de verificación de la planificación del mantenimiento

Se verifica la existencia de la información técnica de los activos, lo que constituye un elemento crítico para una buena planificación no solo del mantenimiento, sino en términos generales. Sin tener datos precisos acerca de un proceso, operación, procedimiento, es casi imposible que este brinde los resultados esperados al momento de planificarlo. En el proceso de mantenimiento, la información precisa y actualizada de los activos de la empresa, es crucial a la hora de planificar, ya que se minimiza el riesgo de intervención. Esto permite que los costos de mantenimiento se reduzcan al intervenir en un activo las veces que éste lo requiera, eliminando así la ejecución de tareas innecesarias con el consecuente gasto de recursos financieros, partes, piezas y trabajo de los operarios.

La empresa debe tener la información técnica en una base de datos, donde se consideren las fallas típicas de los diferentes activos y la manera de proceder a la hora de responder ante estas. Se debe investigar si dicha información, en caso de existir, es utilizada y si se consideran los años de explotación o el régimen de trabajo como parte del ciclo de vida de los activos. Estos aspectos se consideran para la planificación del mantenimiento, como se muestra en la Fig. 6.

Las deficiencias más significativas en este sentido son el desconocimiento, tanto de las fallas como de su periodicidad; sin esta información, el mantenimiento que se planifique no será efectivo pues no se interviene en el activo cuando este realmente lo requiere. Estas deficiencias en el plan de mantenimiento afectarán cualquier intervención al activo, ya que no se le dará ni la prioridad, ni el tratamiento adecuado, por lo que debemos saber si:

¿Están definidas las posibles fallas típicas de los activos?

¿Está definida la periodicidad esperada de las posibles fallas de los activos?

¿Están identificados los activos que de fallar pueden generar situaciones de riesgo para la vida de los trabajadores y a la empresa?

¿Se conoce cuánto genera de pérdida la rotura de los diferentes activos en el transcurso del proceso productivo?

Estas informaciones son necesarias para lograr, desde la planificación, contribuir a la disponibilidad técnica de los activos, por lo que repercute positivamente en el desarrollo del proceso productivo, al eliminar posibles paradas por roturas previsibles.

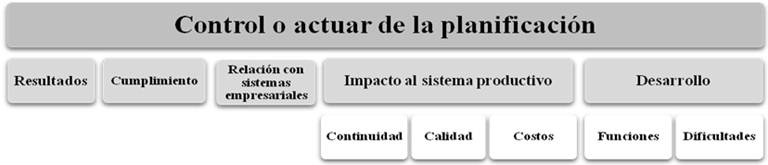

Aspectos de la etapa de actuar de la planificación del mantenimiento

El control es el final del ciclo, en el cual se verifican o comparan actividades o resultados con un estándar preestablecido. La dirección de mantenimiento y de la entidad, tienen como función prioritaria el control periódico planificado y no planificado de todos los procesos y actividades de la organización. Al planificar la ejecución de funciones y actividades se diseñan al mismo tiempo los métodos de control, las estaciones de control, el uso de la estadística, la información, su presentación y los métodos de recolección, lo cual se muestra en la Fig. 7.

La dinámica desfavorable para las empresas consiste en que la mayoría de las acciones de mantenimiento, sean de carácter correctivo, pues se debe controlar el funcionamiento de los activos y no los activos dictar el rumbo del mantenimiento (Pichardo, 2019). Esto trae como consecuencia que se produzcan interrupciones dentro del proceso productivo ya que no se trabaja para mantener el equipo en buenas condiciones y funcionando, sino para hacerlo funcionar una vez que se ha roto.

En la Tabla 1 se muestra el grado de relación definido por los expertos entre los aspectos utilizados para realizar la evaluación de la planificación del mantenimiento y las etapas del proceso de gestión de la planificación empresarial. Se añaden los valores cuantitativos, definiendo la relación real, que es: 1 débil, 2 media y 3 fuerte.

Tabla 1 Matriz de relación aspectos vs. etapas de la gestión de la planificación

Leyenda: 1 débil, 2 media y 3 fuerte

Fuente: Elaboración de los autores

Se evidencia que aún existen incoherencias entre los aspectos de la planificación del mantenimiento y su repercusión en la planificación empresarial. Las mayores relaciones están en la organización y ejecución del plan, el análisis de recursos y la información de activos. Para el grupo de expertos resulta menos importante la verificación y el control de la actividad de planificación. La situación planteada muestra que aún existe desconocimiento de la verificación y control sobre el plan de acción y de mantenimiento y los recursos asignables. La gestión del mantenimiento y del control de la planificación del mantenimiento, también presentan deficiencias.

DISCUSIÓN

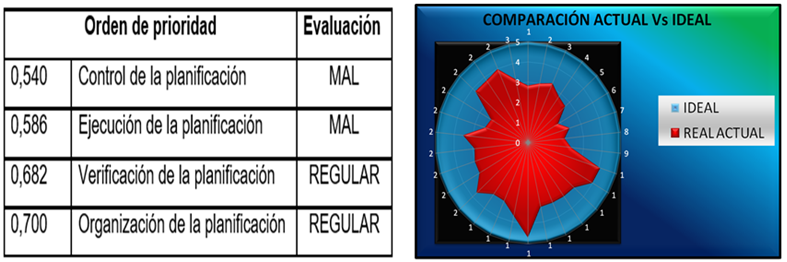

El procedimiento definido en función de la planificación del proceso de mantenimiento, tiene como salida la lista de chequeo para la evaluación de esta. El procedimiento se aplicó en tres empresas de producción con las mismas características, pero de diferente sistema empresarial de dirección. La Fig. 8 muestra la relación de las etapas de la empresa con el instrumento diseñado, donde es evidente la dependencia funcional entre las etapas del proceso de planificación, que determina el grado de importancia de las variables a analizar. Las etapas más críticas son la organización y la ejecución de la planificación, ya que depende de ellas que las etapas de verificación y control, de ejecutarse de manera correcta, contribuyan a alcanzar los objetivos planteados desde el inicio del proceso de mantenimiento.

Fuente: Elaboración de los autores

Fuente: Elaboración de los autoresFig. 8 Relación de las etapas de gestión con los aspectos evaluados

Se interpreta que la gestión empresarial exige la toma de decisiones en función de los objetivos empresariales. Con esas decisiones se comienza el estudio de la gestión de la planificación del proceso de mantenimiento, donde se analizan las etapas de organización, ejecución, verificación y control de la planificación del mantenimiento y los aspectos que la conforman.

Se desarrolla el experimento teniendo en cuenta la conformación de un grupo de siete expertos para el estudio de la gestión de la planificación del proceso de mantenimiento. Al aplicar las encuestas a estos expertos se obtiene la media geométrica de los datos correspondientes a las preguntas realizadas, los cuales emiten su criterio. La lista cuenta con un total de 30 preguntas calificadas; menos de la mitad (40 %) obtuvo el valor de 5 puntos, el 27,8 % alcanzó 4 puntos, 17,8 % 3 puntos y los valores de 2 y 1 punto representan el 5,56 y 8,89 % del total, respectivamente.

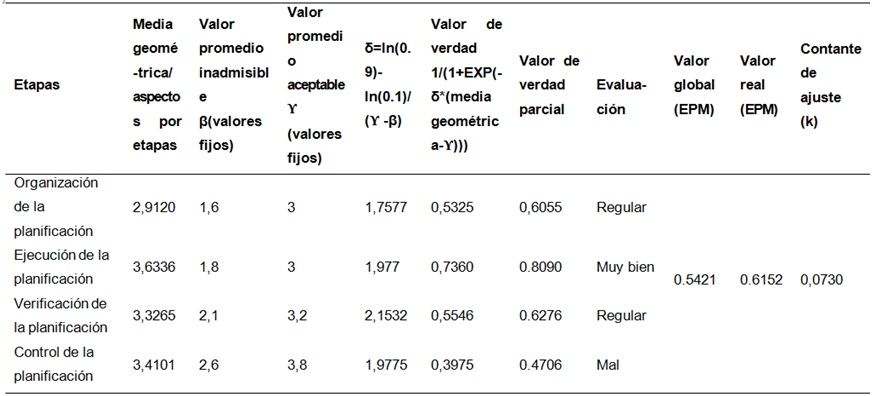

Se definen luego los valores inadmisibles y aceptables, para obtener un valor de verdad según la lógica difusa y una evaluación cualitativa. El valor global se obtiene del cálculo de la media geométrica de los valores de verdad obtenidos para cada una de las etapas de la gestión evaluadas. Luego se multiplica este por la constante de ajustes y se obtiene el valor real, cuantitativo del indicador: evaluación de la planificación del mantenimiento (Tabla 2).

Se debe aclarar que se incluyó una constante de ajuste (K) para facilitar la comprensión de los ejecutivos a la hora de emplear esta herramienta, ya que la lógica difusa no ofrece valor 1, teniendo en cuenta un valor cuantitativo. Esto pudiera causar confusión si se presentara el escenario en el cual una variable obtiene 5 puntos en todos los aspectos evaluados, y aun así no alcanza el valor 1 para el estado de la planificación del mantenimiento. Dicha constante depende, en gran medida, de los valores admisibles e inadmisibles definidos para las variables en la entidad y se calculó tomando como base, la diferencia entre 1 y la modelación de todas las preguntas para el valor óptimo 5 puntos, obteniéndose el máximo valor de verdad global o promedio de los valores de verdad posible salida del cálculo por lógica difusa.

Tabla 2 Resumen del cálculo del indicador evaluación de la planificación del mantenimiento

Leyenda: EPM, estado de la planificación del mantenimiento

Fuente: Elaboración de los autores

El valor obtenido se compara con los que se muestran en la Tabla 3 que son los rangos de evaluación del indicador propuesto, conformado con los criterios del grupo de expertos.

Tabla 3 Rangos de evaluación

| Evaluación | Rango |

|---|---|

| Excelente | EPM ≥0,9 |

| Muy Bien | 0,9< EPM> 0,79 |

| Bien | 0.8 <EPM >0,69 |

| Regular | 0,7 <EPM >0,59 |

| Mal | 0,6≤ EPM |

Leyenda: EPM, estado de la planificación del mantenimiento

Fuente: Elaboración de los autores

Las brechas de mejora, se deben plantear en las etapas de control, organización, verificación y ejecución de la planificación del mantenimiento por el orden en que se encuentran, teniendo en cuenta los resultados de los valores de verdad parciales, como se muestra en la Fig. 9.

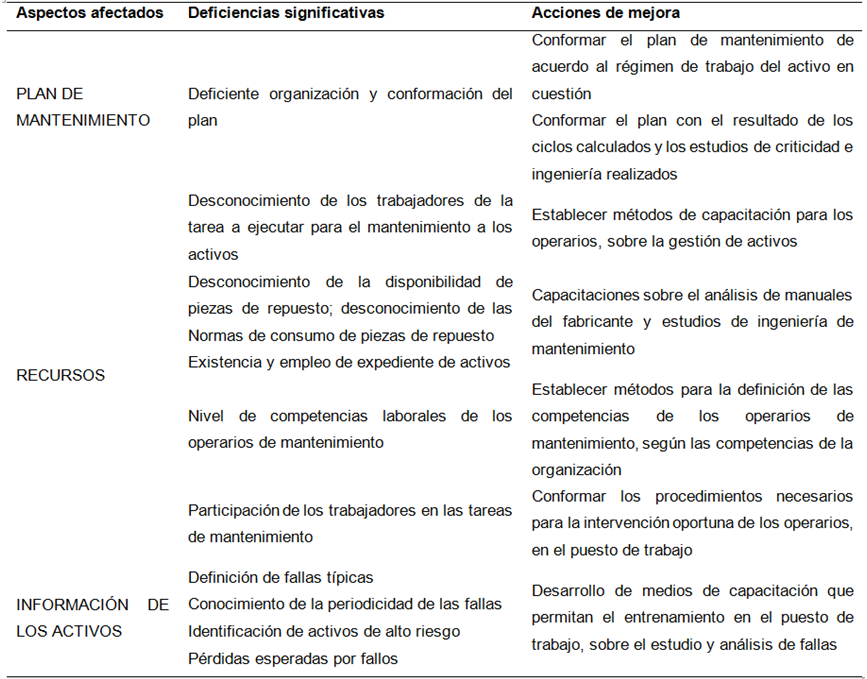

Las deficiencias detectadas en la lista de chequeo, aplicada a la gestión de la planificación del mantenimiento por etapas, se muestran en la Tabla 4. En función de estas se conforma un plan de mejora para minimizar su impacto y se reestructura el plan de riesgos empresariales si fuera necesario, dependiendo del impacto de esto para el funcionamiento de la entidad.

Tabla 4 Deficiencias en la gestión de la planificación del proceso de mantenimiento

Fuente: Elaboración de los autores

Las etapas de verificación y control evidencian un mejor comportamiento (menor incidencia negativa), sobre el resto de las etapas, pero estas no son efectivas si se aplican sobre la base de una mala planificación dada, principalmente, por la deficiente gestión de los factores citados anteriormente. Si se planifica mal, las acciones y tareas de mantenimiento ejecutadas no estarán en correspondencia con las necesidades de las empresas. De esta forma, se producirían interrupciones cada vez menos espaciadas cronológicamente, lo que implica de forma directa una disminución en las ganancias al disminuir el volumen de producción.

Por tanto, desde la planificación del mantenimiento, se van controlando los aspectos fundamentales como la continuidad del proceso productivo, la optimización de los costos de este, alineación de los objetivos del mantenimiento a los objetivos de desarrollo empresarial, así como la capacitación y formación laboral de los trabajadores de mantenimiento, identificación y tratamiento diferenciado de los activos críticos para las organizaciones y la gestión eficiente de las partes y piezas de repuesto.

CONCLUSIONES

El procedimiento propuesto, apoyado en la herramienta de lógica difusa, contribuyó a la evaluación de la gestión de la planificación del mantenimiento, teniendo en cuenta su integración e influencia en la planificación empresarial. Esta evaluación se realiza en las etapas de organizar, ejecutar, verificar y actuar de la planificación. Las dificultades fundamentales están asociadas a la ineficiencia del plan de mantenimiento, limitación de recursos y la información de los activos.

El procedimiento utiliza una lista de chequeo de 30 preguntas, a través de la cual se evalúan los aspectos de las etapas de la gestión de la planificación del mantenimiento. Esta evaluación se realiza con la ayuda del grupo de expertos. Se obtiene de ella un indicador llamado estado de la planificación del mantenimiento, el cual califica de regular con un valor de 0,615 2. Las decisiones a tomar están en función de las etapas de mayores deficiencias.

Mediante la evaluación, se identificaron deficiencias notables en las etapas de organización y ejecución de la planificación del mantenimiento, asociadas principalmente a un comportamiento desfavorable de las variables recursos e información de los activos. Este comportamiento es consecuencia en mayor medida de una mala gestión de los siguientes factores: identificación de activos de alto riesgo, definición de fallas típicas, disponibilidad de piezas de repuesto y las competencias laborales de los operarios de mantenimiento.