Introducción

Según estudios arqueológicos la utilización del yeso por el hombre data de miles de años Antes de Cristo, siendo su producción y utilización de forma artesanal [1]. No es hasta el siglo XVIII que comienza el estudio de este material con una base científica y se desarrolla el proceso de industrialización, mediante el cual se controla el proceso de fabricación, se uniforman los productos incorporándose algunos aditivos [2]. Desde esa fecha a la actualidad se han realizado de forma permanente múltiples trabajos de investigación encaminados a crear nuevos compuestos de yeso mediante la incorporación de aditivos. Con la incorporación de aditivos se consigue modificar algunas propiedades del compuesto como la resistencia al fuego, el comportamiento acústico o térmico, la densidad, el tiempo de fraguado o la resistencia mecánica [3].

Son precisamente un conjunto de propiedades y ventajas que destacan al yeso entre otros materiales y hacen que siga utilizándose ampliamente en la actualidad como elemento de construcción [4]. Este material es fácilmente moldeable, liviano y estético; buen aislante térmico y acústico; resiste al fuego y el costo para su obtención es relativamente bajo [5-6].

Además del uso en la construcción este material también es muy utilizado en otras actividades humanas. En la medicina tiene un amplio campo de aplicación, por ejemplo en la ortodoncia [7] y en la ortopedia [8].También ha sido tenido en cuenta para aplicaciones en otras ramas de la industria, ejemplo como componente en moldes para la fundición de aleaciones de cobre [9].

Sin embargo, su uso como matriz en la fabricación de materiales compuestos ha sido muy estudiado en los últimos años, pues los materiales reforzados presentan un punto de referencia para la creación de nuevos materiales [10]. En la fabricación de estos materiales se han utilizado diferentes fibras, tanto las de origen mineral, vegetal o sintéticas. Vasconcelos et al. [11] realiza un estudio de materiales compuestos a partir de una matriz de yeso reforzado con cuatro tipos de fibras y determina algunas de sus propiedades mecánicas. En el caso del compuesto reforzado con fibras de vidrio se obtiene una resistencia a la flexión (σflex) de 2,33 MPa y a compresión (σcomp) de 2,82 MPa. El compuesto con fibra de basalto tiene una σflex de 2,04 MPa y σcomp de 1,79 MPa. El compuesto con fibra de banana tiene una σflex de 1,83 MPa y σcomp de 1,58 MPa. Y el compuesto con fibras de sisal tiene una σflex de 1,63 MPa y σcomp de 1,56 MPa.

Pardo et al. [12] también analiza compuestos de matriz yeso reforzado y se determinan las propiedades mecánicas de los mismos. El reforzado con cáscara de arroz tiene una σflex de 3,7 MPa y σcomp de 2,19 MPa. Y el reforzado con poliestireno tiene una σflex de 1,96 MPa y σcomp de 1,47 MPa.

Thanon y Mescal [13] desarrollan un trabajo con un material compuesto reforzado con fibras de barchip y se obtiene una σflex de 3,55 MPa y σcomp de 8,8 MPa.

Gencel et al. [14] realizan un estudio de materiales compuestos en los que se adiciona vermiculita y se obtiene una σflex de 0,85 MPa y σcomp de 3,44 MPa y polipropileno con el que se obtiene una σflex de 0,8 MPa y σcomp de 3,34 MPa. Además de determinar sus principales propiedades mecánicas a partir de ensayos, realizan la simulación de su comportamiento utilizando el Método de los Elementos Finitos.

En el presente trabajo se realiza el estudio de un material compuesto base yeso y las fibras que se utilizan como refuerzo son las de la caña de azúcar. También se realiza un trabajo experimental para determinar las principales propiedades mecánicas a partir de los ensayos de compresión y flexión y se determina la resistencia a la tracción a partir de los resultados del ensayo a flexión.

Métodos y Materiales

Este trabajo se desarrolló en el Laboratorio de Ensayos Mecánicos (LEM) del Colegiado en Ingeniería Mecánica de la Universidade Federal do Vale do Sao Francisco (UNIVASF), Campus de Ingeniería en la ciudad de Juazeiro, Brasil.

Los materiales estudiados fueron el yeso y compuestos de matriz de yeso reforzados con diferentes porcientos másicos de fibra de caña de azúcar secadas naturalmente.

Las fibras de caña de azúcar utilizadas tuvieron una configuración alargada con aproximadamente 70 mm de largo y 3 mm de ancho como se muestra en la figura 1, siendo dispuestas en arreglos discontinuos unidireccionales.

Para la preparación de las fibras de caña se comenzó por introducir las mismas en agua por cuatro días con el objetivo de retirar la sacarosa contenida en ellas, esta agua se cambiaba diariamente. Después de este proceso las fibras fueron secadas naturalmente al sol con una temperatura media de 34 ºC y una humedad relativa media del 66% por un período de tres días.

El material utilizado como matriz fue yeso comercial en polvo (Ca SO4 2H2O) adquirido en una tienda de materiales de construcción en Brasil.

Los moldes para la fabricación de las probetas fueron confeccionados con base a la norma técnica NBR 13279Argamassa para revestimento de paredes e tetos - Determinação da resistência à tração na flexão e à compressão. Las probetas prismáticas obtenidas tienen unas dimensiones de 40 x 40 x 160 mm.

Se elaboraron cuatro tipos de probetas:

Yeso puro

Compuesto de yeso con 1 % de fibra

Compuesto de yeso con 2 % de fibra

Compuesto de yeso con 3 % de fibra de caña.

El pesaje de los materiales se realizó utilizando una balanza digital marca AC10K fabricación Marte y que tiene una precisión de 0,1 g como se muestra en la figura 2.

Después del pesaje de los materiales para garantizar los porcientos deseados se prepara la masa y se coloca en los moldes, donde se dejan por 24 horas para que ocurra el endurecimiento total del yeso. Posteriormente las probetas fueron puestas a secar en una estufa por siete días a una temperatura entre 40 y 50 ºC para que alcance la condición de masa constante como establece la NBR 12129 “Gesso para Construção - Determinação das propriedades mecânicas: método de ensaio”.

Se fabricaron 12 probetas, lo que permite utilizar seis de ellas en cada ensayo, garantizándose así un nivel de confiabilidad superior al 95 % en el análisis estadístico de los resultados.

Para la realización de los ensayos de flexión y compresión se utilizó una máquina universal de ensayos marca INSTRON modelo EMIC DL 10000 de fabricación brasileña, con una capacidad de carga de 100 kN, sensor óptico para la medición de las deformaciones y conectada a una computadora usando el software TESC. Estos ensayos se realizaron conforme a la NBR 13279.

Para determinar la resistencia a la tracción se utilizó la expresión recomendada en la NBR 6118 “Projeto de estruturas de concreto - Procedimento” que relaciona esta con la resistencia a la flexión, ecuación 1:

Realización de los ensayos

Ensayo de flexión

El ensayo de flexión se realizó según lo planteado en la norma NBR 13279, que establece la utilización de dos soportes de forma cilíndrica con un largo entre 45 y 50 mm, diámetro de 10±0,5 mm y distantes uno de otro a 100±0,5 mm. La carga se aplica con un tercer elemento cilíndrico que tendrá las mismas dimensiones de los soportes y se colocará en el centro de la distancia entre los apoyos como se muestra en la figura 3.

Con el ensayo de flexión se determinaron las tensiones medias de resistencia a la flexión en cada grupo de probetas según la ecuación 2:

Donde:

Rf |

= Resistencia a la flexión (MPa) |

P |

= Carga de rotura (N) |

L |

= Distancia entre los apoyos (mm) |

b |

= Base de la probeta (mm) |

h |

= Altura de la probeta (mm) |

Y se midió la deflexión máxima promedio en el momento de la rotura.

Ensayo de compresión

El ensayo de compresión se realizó conforme a la NBR 13279. La velocidad de aplicación de la carga fue de 500 N/s. Los platos del dispositivo utilizado son los que trae la máquina para el ensayo de compresión y que se encuentran en concordancia con lo propuesto en la norma como se muestra en la figura 4.

La resistencia a la compresión (RC) se determinó con la ecuación 3:

Donde:

Rc |

= Resistencia a la compresión (MPa) |

Fc |

= Carga máxima aplicada (N) |

A |

= Área de la sección transversal de la probeta (mm2) |

Los valores de las deformaciones unitarias se determinaron por la ecuación 4:

Resultados y Discusión

Los resultados obtenidos en el ensayo de flexión se muestran en la tabla 1:

Tabla 1 Resistencia a la flexión media y deflexiones máximas de las muestras

| Porciento másico de fibra (%) | Resistencia a la flexión (MPa) | Deflexión máxima (mm) |

|---|---|---|

| 0 | 1,68 ± 0,48 | 1,48 ± 0,12 |

| 1 | 4,80 ± 0,87 | 7,07 ± 2,67 |

| 2 | 5,43 ± 0,60 | 4,61 ± 0,45 |

| 3 | 3,73 ± 0,61 | 3,87 ± 0,91 |

Como se puede apreciar, el valor de la resistencia a la flexión (Rf) crece considerablemente desde el yeso puro hasta el compuesto con 2 % de fibra, sufriendo después una pequeña caída en la resistencia del compuesto con 3 % de fibra. No obstante sigue siendo superior a la muestra de yeso puro.

En el caso de las deformaciones el yeso puro presenta las menores deflexiones en el momento de la rotura. Sin embargo, al analizar los materiales compuestos estos presentan un aumento considerable en las deflexiones, siendo el compuesto con 1 % de fibra el que mayor valor alcanza, produciéndose una caída en estos valores al aumentar los porcientos de fibra.

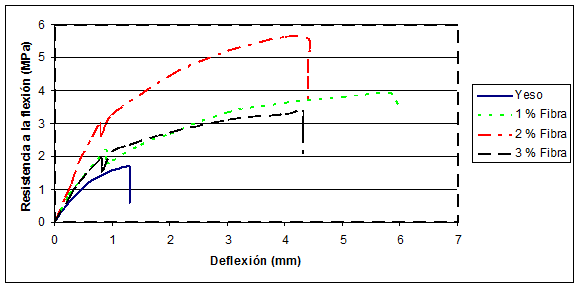

Las curvas características del ensayo a flexión de los cuatro tipos de materiales se muestran en la figura 5.

Como se puede apreciar la curva correspondiente al yeso puro tiene la misma forma de los materiales con comportamiento frágil. Sin embargo las curvas de los materiales compuestos son similares a las correspondientes a materiales de comportamiento dúctil.

Los resultados del ensayo de compresión se muestran en la tabla 2.

Tabla 2 Resistencia a compresión media y deformaciones máximas de las muestras

| Porciento másico de fibra (%) | Resistencia a la compresión (MPa) | Deformación máxima (mm) |

|---|---|---|

| 0 | 3,22 ± 0,89 | 6,21 ± 1,35 |

| 1 | 3,60 ± 0,82 | 5,27 ± 1,47 |

| 2 | 4,78 ± 0,83 | 8,57 ± 0,85 |

| 3 | 3,39 ± 0,30 | 7,51 ± 1,25 |

Como se puede apreciar en los resultados, el compuesto con 2 % de fibra tiene una mayor resistencia a la compresión (RC) que los demás, sin embargo esa diferencia no es tan grande como en el ensayo de flexión. En las otras tres muestras esa diferencia no es prácticamente significativa, aunque se mantiene el yeso puro como el de menor resistencia.

En el caso de las deformaciones el compuesto con 2 % de fibra es el que permite una mayor deformación. En este caso el yeso puro soporta mayor deformación que el compuesto con 1 % de fibra.

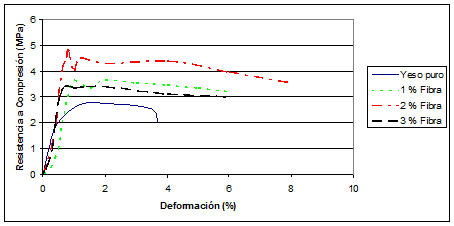

Las curvas características del ensayo a compresión de los cuatro tipos de materiales se muestran en la figura 6.

En las curvas de tensión-deformación del ensayo de compresión se mantiene la misma tendencia que en las del ensayo de flexión. Es decir que el yeso puro tiene una curva similar a los materiales con comportamiento frágil, mientras que los compuestos tienen curvas con características de los materiales de comportamiento dúctil.

La resistencia a la tracción directa se determinó usando la ecuación 1 a partir de la resistencia a la flexión. Los resultados se muestran en la tabla 3.

Tabla 3 Resistencia media a tracción directa obtenida a partir de la resistencia a la flexión

| Porciento másico de fibra (%) | Resistencia a la tracción (mm) |

|---|---|

| 0 | 1,18 ± 0,34 |

| 1 | 3,36 ± 0,61 |

| 2 | 3,80 ± 0,42 |

| 3 | 2,61 ± 0,43 |

La resistencia a la flexión directa, al ser obtenida a partir de los resultados del ensayo a flexión, tiene un comportamiento similar a estos. Es decir que la resistencia a la tracción crece del yeso puro hasta el compuesto que tiene un 2 % de fibra y sufre una caída en el compuesto de 3 % de fibra, aunque su resistencia es superior al del yeso puro.

De forma general, al comparar los resultados obtenidos con los reportados en la literatura se puede apreciar que la resistencia a la flexión (Rf) del compuesto con 2 % de fibra de caña de azúcar, que es de 5,43 MPa, está por encima del máximo reportado, que corresponde al compuesto reforzado con cáscara de arroz y tiene una Rf de 3,7 MPa. Sin embargo, en el caso de la resistencia a la compresión (RC) del compuesto con 2 % de fibra de caña de azúcar, que es de 4,78 MPa, se encuentra dentro del rango reportado en la literatura, que va desde 1,47 MPa para el compuesto reforzado con poliestireno, hasta el compuesto reforzado con fibras de barchip, que tiene una RC de 8,8 MPa.

La adición de fibras de caña de azúcar mejora las propiedades mecánicas de flexión, tracción y compresión del yeso. Se pudo constatar que todas las muestras que contenían fibras, tanto en el ensayo de flexión como en el ensayo de compresión, tuvieron un comportamiento similar al de un material dúctil. Este resultado es muy interesante, pues utilizando fibras de caña de azúcar en la masa de yeso para la fabricación de elementos de construcción, se pueden prevenir posibles accidentes en aplicaciones donde hay riesgo de sufrir fracturas, una vez que el elemento no va a romper repentinamente y habrá un tiempo hábil para poder cambiar tal estructura.