INTRODUCCIÓN

Los aceros inoxidables dúplex son de amplia aplicación en instalaciones de extracción de petróleo mar adentro. Para la elaboración de elementos mecánicos con estos aceros se requiere, en casi la totalidad de los casos, de la unión por soldadura. Este proceso somete al material a severos ciclos térmicos que alteran la microestructura y consecuentemente sus propiedades (Yang et al. 2011; Morales et al. 2022; Touileb et al. 2022).

La condición preferida desde el punto de vista de la microestructura de estos aceros, para garantizar su mejor desempeño, es que haya 50 % de austenita y 50 % de ferrita, que se presentan en formas de islas de austenita en una matriz de ferrita con orientación producto del proceso de laminado (Yang et al. 2011; Paulraj y Garg 2015).

Al realizar uniones por soldadura, la fracción de ferrita aumenta significativamente en la Zona Afectada por el Calor (ZAC), al tiempo que ocurre un crecimiento de grano y surgen diferentes morfologías de austenita (Austenita de Contorno de Grano (GBA-Grain Boundary Austenite), Austenita de Witmasttatten (WA-Witmasttatten Austenite) y Austenita Intragranular (IGA-Intragranular Austenite) (Nowacki y Łukojć 2005; Sieurin y Sandström 2006; Yang et al. 2011; Xavier, Guimarães y De Castro 2015; Graziano, Firrao y Taveri 2015; Souza da Silva et al. 2016). Tales cambios en la microestructura en la región de la ZAC, sobre todo el aumento de la fracción de ferrita, conducen al deterioro de sus propiedades, fundamentalmente de la resistencia a la corrosión por picadura, en las condiciones de trabajo de instalaciones de petróleo mar adentro.

En la soldadura, el ciclo térmico es gobernado por la energía de entrada del proceso que, a su vez, es dependiente de la corriente y la velocidad de soldadura; por tanto, estudiar el efecto de la energía de entrada sobre el comportamiento de la microestructura en la ZAC, constituye un aspecto esencial para la soldadura de estos aceros.

En este contexto, el objetivo del presente trabajo es evaluar el comportamiento de la microestructura de aceros dúplex 2205 en la soldadura GMAW, con diferentes energías de entrada para instalaciones de petróleo que operan mar adentro.

MATERIALES Y MÉTODOS

Se realizaron cordones sobre chapas de 300 x 150 x 9,5 mm, de aceros dúplex 2205, con empleo de proceso GMAW. Se empleó una fuente de corriente inversora, con corriente continua, polaridad invertida (DC (+)). La mezcla protectora, Ar-CO2, se suministró con flujo de 18 l/min. Se utilizó alambre electrodo, de clasificación AWS ER2209, de 1,2 mm de diámetro. La distancia boquilla de contacto-pieza fue de 19 mm.

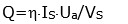

Se emplearon dos niveles de energía de entrada (1,5 y 2,5 kJ/mm). Los valores de corriente de soldadura y voltaje de arco se mantuvieron relativamente constantes (180 A y 24 V). La variación de energía fue inducida, variando la velocidad de soldadura. El valor de la velocidad de soldadura, correspondiente a cada valor de energía, se determinó por la ecuación (1). Como resultado, se obtuvo la velocidad máxima de 8,29 m/h (2,3 mm/s) para la energía de 1,5 kJ/mm y la velocidad mínima 4,98 m/h (1,38 mm/s) para la energía de 2,5 kJ/mm

Donde: IS - corriente de soldadura; Ua - voltaje de acrco; VS - velocidad de soldadura y - eficiencia térmica del proceso (se consideró una eficiencia de 85 % (Scotti y Ponomarev 2008).

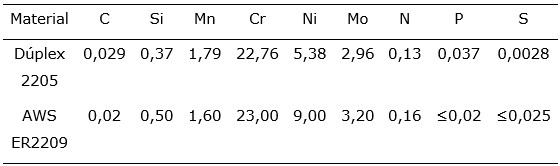

La Tabla 1 expone la composición del acero inoxidable dúplex 2205, determinada por análisis espectral de emisión óptica. También muestra la composición química del alambre AWS ER2209, empleado como consumible.

Para la determinación de las dimensiones de la ZAT y el análisis metalográfico las muestras se extrajeron mediante cortes transversales de los cordones sobre chapas. La preparación de muestras se realizó por desbaste y pulido con pasta de diamante, de acuerdo con la norma ASTM E3 (ASTM 2011). El ataque para el conteo de fases y macrografía se hizo con Behara modificado (35 ml de H2O, 5 ml de HCl y 0,18 g de K2S2O5) por alrededor de 30 s. Además, se realizó ataque electrolítico con solución de 20% NaOH, con un voltaje de 5 V, durante aproximadamente 35 s (ASTM 1999).

Sobre la base de 10 imágenes de microscopía óptica de cada muestra, con ataque de Behara modificado, se determinó la fracción porcentual de ferrita y austenita en la ZAC y en el metal base, empleando para ello el software ImageJ. También con base en las imágenes se determinó el ancho de la ZAC.

RESULTADOS Y DISCUSIÓN

Ancho de la ZAC

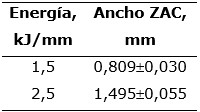

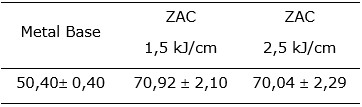

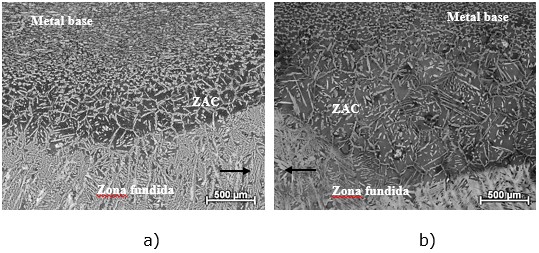

Para ambos valores de energía (1,5 kJ/mm y 2,5 kJ/mm), la macrografía de la ZAC muestra una inflexión en la línea de fusión, como se evidencia, a modo de ejemplo la de la energía 1,5 kJ/mm, en la Figura 1. Este aspecto de la zona fundida de la soldadura se reportó en la soldadura especializada para mezclas de gas de protección Ar-CO2 (Scotti y Ponomariev 2008). Esto conduce a que, en la zona de la inflexión de la línea de fusión, sea donde la ZAC se hace más ancha (Figura 2). La Tabla 2 muestra los valores de ancho de la ZAC, evidenciándose que ocurre un crecimiento con el aumento de la energía de entrada.

Figura 2. Micrografía que muestra la ZAC en la región de inflexión de la línea de fusión (Ataque con Beraha modificado). a) Con energía de 1,5 kJ/mm b) Con energía de 2,5 kJ/mm (Nota: La flecha indica la dirección hacia donde está el centro del cordón. La imagen está invertida en relación a la macrografía de la Figura 1; o sea, aquí el cordón queda abajo y el metal base arriba).

Microestructura de la ZAC

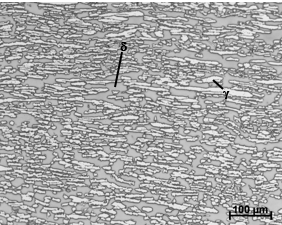

La microestructura del material base se muestra en la Figura 3. La fase clara en forma de islas corresponde a la austenita  y la fase más oscura a la ferrita

y la fase más oscura a la ferrita  . En la microestructura se observa la orientación de los granos, como resultado del proceso de laminación en caliente. En la Tabla 3 se muestran los resultados de los porcentajes de ferrita (y austenita) en la microestructura, donde se aprecia que cada fase representa el 50 %.

. En la microestructura se observa la orientación de los granos, como resultado del proceso de laminación en caliente. En la Tabla 3 se muestran los resultados de los porcentajes de ferrita (y austenita) en la microestructura, donde se aprecia que cada fase representa el 50 %.

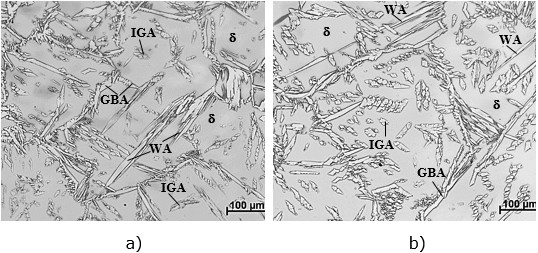

En la Figura 4 se muestra la microestructura de la ZAC de las soldaduras correspondientes a la energía de entrada de 1,5 kJ/mm y 2,5 kJ/mm. En relación al metal base (Figura 3), se evidencian cambios significativos apreciándose la presencia de ferrita (), de austenita de contorno de grano (GBA), de austenita de Witmastatten (WA) y de austenita intragranular (IGA).

Figura 4. Microestructura de la ZAC (ataque electrolítico con solución de NaOH al 20 %). a) Soldadura con energía de entrada de 1,5 kJ/mm; b) Soldadura con energía de entrada de 2,5 kJ/mm

Al aumentar la energía de entrada del proceso de soldadura (la velocidad de enfriamiento), el grano de ferrita tiende a crecer (Figuras 3 y 4), coincidiendo con lo reportado por diversos autores, entre ellos Yang et al. (2011) y Xavier, Guimarães y De Castro (2015). Se considera que este comportamiento responde a un mayor tiempo de permanencia por encima de la temperatura de solubilización.

Como se observa en las Figuras 3 y 4 y Tabla 3, el balance de ferrita y austenita se ha alterado en comparación con el metal base, con poca diferencia para los dos niveles de energía evaluados.

La fracción de ferrita es similar para los dos niveles de energía evaluados, apreciándose una muy leve tendencia al aumento de austenita con el incremento de la energía. Sin embargo, Xavier, Guimarães y De Castro (2015) reportan una leve disminución del porcentaje de austenita con el aumento de la energía, atribuyéndolo al efecto del tamaño del grano inicial de ferrita sobre la reformación de la austenita. Puede entonces afirmarse que la transformación de ferrita a austenita es favorecida por el aumento de la energía de entrada (por aumento del tiempo de permanencia en los rangos de temperatura de la transformación), facilitando la difusión de elementos químicos que propician la transformación. De otra parte, el aumento de la energía hace crecer el grano inicial de ferrita, limitando la transformación por una disminución de la superficie total de granos para la nucleación de austenita de contorno de grano (GBA).

En un acero de este tipo pueden estar presentes otras fases, cuya aparición está muy condicionada con la historia térmica y su observación solo es posible con técnicas más sofisticadas que la microscopía óptica. La presencia de fase sigma en estos aceros deteriora significativamente sus propiedades. Varios autores han demostrado que la formación de esta fase en la ZAC no es probable para rangos de energía de entrada coincidentes con los del presente trabajo, ya que para la formación de esta fase requiere de grandes tiempos de permanencia en el rango de temperatura de la transformación (Nowacki y Łukojć 2005; Sieurin y Sandström 2006). En las condiciones de altas tasas de enfriamiento, como las del presente trabajo, la formación de nitruros en la ZAT es probable, como reportan varios autores (Yang et al. 2011; Paulraj y Garg 2015; Morales et al. 2019). La presencia de nitruros afecta significativamente el desempeño de los aceros por la probable corrosión por picadura frente a iones cloruros.

De acuerdo con los resultados y los análisis realizados se considera que, para aplicaciones mar adentro, es recomendable la soldadura con el menor calor de entrada, ya que la relación de fases austenita/ferrita en la ZAC es similar, mientras el tamaño de grano y el ancho de la ZAC son mayores para la mayor energía.

CONCLUSIONES

El ancho de la ZAC y el tamaño del grano de ferrita aumentan debido a la disminución de la velocidad de enfriamiento, cuando la energía de entrada se eleva de 1,5 kJ/mm a 2,5 kJ/mm. Las altas velocidades de enfriamiento en la ZAC alteran la relación de fases austenita/ferrita respecto al metal base, sin que se observen diferencias significativas en función de la energía de entrada.

Se recomienda para aplicaciones mar adentro soldar con la menor energía, ya que el tamaño de grano y el ancho de la ZAC es menor, al tiempo que la relación de fases austenita/ferrita es similar para las dos energías.