I. Introducción

El ferrocarril ha sido empleado históricamente para el transporte de carga y pasajeros. Cuba, con una gran tradición azucarera, fue el primer país en Iberoamérica en el uso del ferrocarril y sexto a nivel mundial. Sus características geográficas (una isla larga y estrecha), con predominio de zonas llanas, unido a otros factores, tales como el status colonial durante la segunda mitad del siglo XIX, propició la instalación de esta económica variante de transporte de carga mediante una extensa red de infraestructura vial, diseminada por todo el territorio nacional [1].

Aunque la introducción de la máquina de vapor, las mejoras técnicas aplicadas a los ingenios y la explotación de nuevas variedades de caña de azúcar fueron decisivos, la utilidad del ferrocarril, resultó ser un instrumento primordial y movilizador de la producción azucarera en buena parte de la Cuba decimonónica [2].

En este sentido, la economía azucarera cubana durante la etapa colonial y neocolonial, estuvo indisolublemente supeditada a una cadena de suministro, con el ferrocarril como medio de transporte fundamental. Durante la segunda mitad del siglo XX, específicamente tras el proceso de nacionalización llevado a cabo por el gobierno revolucionario, las medidas coercitivas impuestas desde el exterior a la economía cubana por las administraciones estadounidenses impactaron severamente en el desarrollo, tanto de la industria azucarera como del transporte ferroviario, tanto de carga como de pasajeros.

Las consecuencias del bloqueo (embargo) norteamericano, unido al derrumbe del otrora campo socialista, muestran hoy día, una deprimida industria que sobrevive, a pesar de tan difíciles condiciones. Solamente, en el período comprendido entre abril de 2019 y marzo de 2020, las afectaciones provocadas por el bloqueo a la industria cubana alcanzaron más de 95,5 MM de USD (United State Dollar) a precios corrientes. Algunas de las afectaciones más significativas en este sector se relacionan con los ingresos dejados de percibir por exportaciones de bienes y servicios [3].

Este complejo escenario ha obligado a las empresas cubanas a implementar modelos de competitividad que les permitan insertarse en el marco de una economía mundial regida por las leyes del mercado y la competencia para poder subsistir y desarrollarse. Aunque las empresas carecen de suficientes recursos financieros urge replantear esquemas de pensamiento para redirigirlos hacia el aumento de una capacidad de reacción que permita una mejor inserción en los mercados internacionales [4].

El cultivo de la caña de azúcar resultó por mucho tiempo, el motor principal de la economía cubana y su declive obligó a priorizar otros sectores [5]. No obstante, todavía este constituye un soporte en el avance productivo del país que a pesar del grado de obsolescencia y escasos recursos disponibles en una buena parte de la industria nacional, con la aplicación de proyectos propios de innovación tecnológica contribuye a la renovación y al alcance de la calidad y eficiencia imprescindibles [6].

Una de las organizaciones que resulta esencial como garante de los encadenamientos productivos en el sector agroindustrial-azucarero cubano lo constituye la Empresa Industrial Ferroviaria José Valdés Reyes (EIF) del municipio matancero de Cárdenas, provincia de Matanzas. Se trata de una entidad estatal cubana integrada al Grupo Empresarial de la Industria Sidero Mecánica (GESIME), atendido por el Ministerio de Industrias. Actualmente, con las restricciones antes mencionadas, el nivel de actividad está limitado a reparaciones medias y capitales del parque de equipos ferroviarios de carga existente en el país (vagones-tolva).

A partir de los años 2014 y 2015, y con el propósito de rescatar el desarrollo local, mejorar el proceso productivo, así como elevar los niveles de eficacia, eficiencia y productividad, la EIF pasó a convertirse, además, en unidad docente. Las investigaciones y aplicaciones prácticas realizadas hasta la fecha han permitido aumentar la productividad y el potencial creador de la organización, así como fomentar la sustitución de importaciones [7].

El presente artículo ofrece las experiencias derivadas de un proceso innovador en el área de producción de esta empresa. Se trata de una modificación realizada al sistema de rodamientos del bogie de banda de Brey (nombre común empleado en Cuba) y que, por un largo período, fue el truck más utilizado en el transporte de carga en la isla. No obstante, la nueva variante que se propone permite prolongar la vida útil del truck y por ende, disminuir los costos de mantenimiento y las probabilidades de accidentalidad en la vía por fallos en el tren de rodaje En este sentido el objetivo del presente artículo es diseñar el proceso productivo del sistema actual de rodamiento del truck de bandas arqueadas del vagón-jaula de 30 tonenladas para caña de azúcar en la EIP.

II. Métodos

La investigación realizada se sustentó en el estudio y análisis documental, así como la valoración de fuentes teóricas sobre la problemática a tratar. Se recurrió al empleo de métodos de trabajo en grupo, tales como: la tormenta de ideas y al criterio de especialistas del área metalmecánica con el objetivo de recopilar inquietudes, opiniones y sugerencias de los representantes de los diferentes talleres de la empresa involucrados. De esta manera fue posible determinar las opciones disponibles de sistemas de rodamientos a emplear para carros-jaula, con la premisa de utilizar rodamientos de cartucho en lugar de cojinetes bimetálicos.

Las expresiones matemáticas (1) y (2) fundamentales empleadas para calcular los valores de las fuerzas axiales que actúan sobre los pares de ruedas del truck y las variables que se tuvieron en cuenta resultaron:

Peso estimado del vagón: 15 000 kg = 150 kN

Velocidad máxima del vagón: 60 km/h = 16,666 m/s

Peso de la carga: 30 000 kg = 300 kN

Peso total del vagón cargado es 70 000 kg = 450 kN

Donde,

Fc: |

fuerza centrífuga |

W: |

peso sobre un par de ruedas |

V: |

velocidad |

g: |

fuerza de gravedad |

R: |

radio mínimo |

Los laminados utilizados son laminados en caliente constituidos por el material A36 según la norma ASTM (American Society for Testing and Materials, por sus siglas en inglés) que posee un [σf] = 248 MPa = σlim. La Fuerza Máxima de Cortante (FC) que soporta:

Donde,

c: |

cateto de soldadura |

[т] |

= 0.65 * [σ] |

[т] |

= (0.65 ~0.75) * [ σ] |

[σ] |

= σlim / n |

[σ] |

Esfuerzo permisible |

L: |

longitud del cordón de soldadura |

σ lim: |

esfuerzo límite |

n: |

coeficiente de seguridad = 1.2 |

N: |

Coeficiente de seguridad |

N = |

FcTotal/Fcn |

Para la soldadura

Cálculo del número de pasadas

El área de la sección transversal será:

Ft =(k1)2 + (k2)2

N- número de pasadas

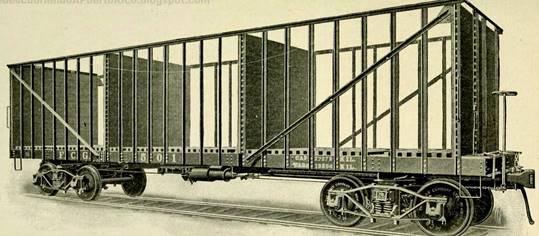

Vagón-jaula de 30 toneladas para caña

El vagón-jaula (o caro-jaula) de 30 toneladas para caña (figura 1) está destinado a la transportación de caña desde los campos de cultivo hacia los centrales azucareros. La descarga de la caña puede realizarse tanto por volteo lateral como por medio de una malla adaptada en su interior y sin necesidad de volteo. Ambos procesos de descarga responden a las características de trabajo del central azucarero al que preste servicios [8].

Originalmente el carro consta de tres (3) puertas de descarga que poseen en la parte superior un sistema de bisagras y en su parte inferior un mecanismo de cierre simple y de fácil manipulación [9].

En la región Occidental este tipo de vagón fue producido en grandes cantidades por la antigua empresa Horacio Rodríguez del municipio Cárdenas en Matanzas y, antes del año 1983, otros fueron producidos por la entonces empresa Cubana de Acero de la Ciudad de La Habana.

El sistema de freno neumático DAKO que tiene instalado dispone de un mecanismo manual de frenado, tanto para casos de emergencia como para movimientos del carro sin fuente abastecedora de aire.

La estructura del carro está construida, fundamentalmente, de acero CT-3 y unidas sus partes y piezas en su gran mayoría con soldadura eléctrica y otras por medio del remachado, características que le otorgan una alta resistencia [10].

El tren de rodamiento (truck) portante es de la marca Taíno y está concebido de forma tal que garantice el movimiento del vagón por la vía férrea y brinde el máximo de seguridad a la carga. La configuración está dada por perfiles de acero estructural unidos por soldadura y remaches para garantizar una amplia resistencia al impacto y al cizallamiento [11]. Para el caso del frenado del truck, este se logra por medio de palancas que transmiten la fuerza de frenado hasta las zapatas de freno [12]. Su suspensión se logra por ocho sistemas de muelles helicoidales dispuestos cuatro a cada lado de la viga oscilante, lo que brinda una elevada amortiguación de las sacudidas provocadas al circular por la vía [13].

Los ejes son de 4½” x 8” y el rodamiento es por chumacera bimetálica. Las puntas de eje se encuentran dentro de una caja de grasa que garantiza su lubricación y evita que caigan partículas extrañas en esta zona. La caja de grasa tiene en su extremo libre una tapa que garantiza lo anterior y facilita su inspección (Tecnología de fabricación de principios del siglo XX) [14].

Los pares de ruedas utilizados son de hierro fundido nodular y, si las puntas del eje poseen un inadecuado mantenimiento sufren un gran desgaste e impide su utilización en este equipo [15].

Debido a esto la Unión de Ferrocarriles de Cuba (UFC) perteneciente al Ministerio de Transporte (Mitrans), solicitó la posibilidad de realizar una solución técnica con el empleo de rodamientos en las puntas de ejes en lugar de cojinetes de deslizamiento, lo que posibilitara una utilización más diversa del vagón y un incremento de su velocidad de traslación, unido a una considerable reducción de tiempos y costos de mantenimiento.

En la variante propuesta, se trata de adaptar al truck de bandas arqueadas (entre los pernos de fijación que sujetan la caja de grasa) unos subconjuntos (calzos) de acero laminados en caliente que permiten la sujeción de los rodamientos y, a su vez, el deslizamiento libre de los ejes cuando el vagón hace paso por los tramos con curvas.

De esta manera, el funcionamiento resulta similar al utilizado en vagones de carga más modernos con la sustitución del conjunto caja de grasa con cojinetes bimetálicos y almohadillas por estos calzos de acero y rodamientos de cartucho de eje 5 ½” x 10”.

III. Resultados

Debido a que la terminología utilizada en los talleres difiere de la empleada en la literatura científica resulta necesario realizar algunas aclaraciones. El conjunto de pares de ruedas, montadas sobre sendos ejes próximos, paralelos y solidarios entre sí, que se utilizan en ambos extremos de los vehículos destinados a circular sobre carriles es conocido como bogie. Este término, desde el punto de vista técnico, es empleado con mayor frecuencia cuando se trata de coches ferroviarios de pasajeros. En la presente investigación, para hacer referencia al tren de rodaje de los carros jaulas destinados al transporte de la caña de azúcar se utilizará el término truck . Este se compone de dos bogies, cada uno con dos ejes apoyados en cojinetes de bronce sobre los muñones (manguetas) de los ejes de las ruedas y alojados en la caja de grasa. En la figura 2 se muestra un truck que tiene la configuración de armadura tipo “arco-barra” (también conocida como diamond ) fijado mediante pernos a las cajas para formar el tren de rodaje y la caja de grasa que actualmente está en uso. La tapa de registro está articulada a la caja mediante un elemento soldado (cabilla) que penetra por una oreja de sujeción que se encuentra en la parte superior de la caja. Sin embargo, esta tapa no asegura la hermeticidad necesaria para evitar la penetración de agentes contaminantes a la lubricación.

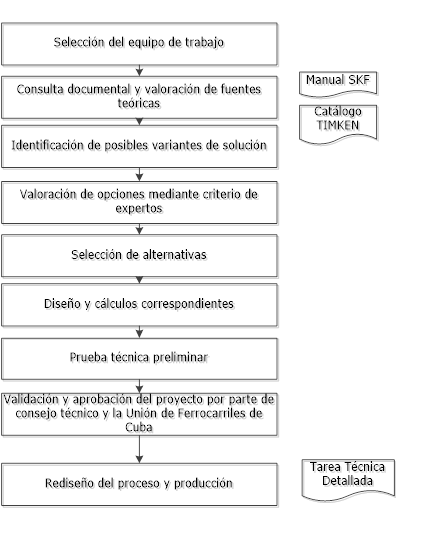

Una vez que se ha confeccionado el equipo de trabajo (con miembros de los diferentes talleres de la empresa), y realizada la reunión en la que es abordado el problema a resolver, se organiza el proceso productivo de acuerdo a los recursos disponibles.

El manual SKF y el catálogo TIMKEN fueron los documentos de referencia utilizados para determinar el tipo de rodamiento a emplear [16, 17]. Algunos aspectos que se tuvieron en cuenta durante el proceso de selección fueron: rendimiento y condiciones de funcionamiento; tipo de rodamiento y disposición; tamaño del rodamiento; lubricación; temperatura y velocidad de funcionamiento; interfaces del rodamiento; versión del rodamiento; sellado, montaje y desmontaje.

La figura 3 muestra cada una de las actividades que se llevaron a cabo hasta llegar a la etapa de rediseño y producción del sistema de rodamiento reflejado en la Tarea Técnica detallada.

La figura 4 muestra las partes (teja y calzo) que componen el cojinete de deslizamiento. Sobre el extremo del eje (mangueta) se coloca la teja y sobre esta el calzo. La superficie de trabajo de la teja posee una capa delgada de material antifricción Babbitt. En ese espacio, el contacto directo producido por la unión “eje-teja” provoca un aumento de la fricción entre estos elementos y, por consiguiente, una adecuada lubricación.

La figura 5 muestra una caja de grasa con la tapa levantada; que en su interior contiene la estopa que mantiene lubricado el cojinete de deslizamiento. Debido a las insuficiencias del sellado, la estopa se cae con la lubricación, además que, los vagones situados en el basculador al verter la caña en la estera, hace que se desperdicie más del 30% del lubricante alojado en la caja de grasa. Esto ocasiona que se deba reabastecer cada vez que pasan por el basculador; este hecho provoca que aumenten los períodos de mantenimiento y la reducción del plazo de servicio, así como de las prestaciones esperadas.

En la figura 6 se muestra una mangueta rectificada y la superficie de contacto de una teja. Se pudo comprobar que la mancha de contacto entre la teja nueva y el extremo del eje rectificado (muñón), no supera el 60 % de la superficie de trabajo de la teja. Esto muestra la deficiente conjugación entre estos elementos, provocando un incremento de las presiones en las zonas de contacto, y con ello elevadas temperaturas en la capa antifricción de la teja, deformándola y acelerando el deterioro del par muñón y teja. Todo esto obedece a insuficiencias en los procesos de manufactura empleados bien sea de fundición o de maquinado de la pieza.

Consideraciones para el proceso productivo

Adquisición de los materiales, materias primas y piezas especializadas propuestas para la realización de las modificaciones.

Utilizar en el proceso de ejecución de las modificaciones el personal con la calificación y experiencia necesarias para la realización correcta de las diferentes operaciones.

Realizar utillaje y determinar herramentales para la ejecución de los barrenos.

Realizar estudio de todas las normas ramales correspondientes al material rodante.

Realizar flujo tecnológico para el proceso productivo de reparación / modificación de los truck de los vagones jaulas para caña.

Realizar diseño y construcción de dispositivos para el desarme y arme de los truck de los vagones jaulas para caña.

Realizar diseño y construcción de los tornillos, pines, guía y empujador para el montaje de los rodamientos de cartuchos para ejes 5 ½” x 10”

Preparar la documentación tecnológica mínima para la realización de los trabajos.

En los extremos de las puntas de eje del truck se utilizan una caja de grasa con su tapa y laberinto, cojinete de deslizamiento, almohadilla y aceite.

Se sustituye el sistema instalado en cada una de las puntas de eje de este truck por un sistema similar al utilizado en truck más modernos, que se observa en la figura 7, ya sea en sus variantes de planchas laminadas, como en las variantes fundidas donde se utilizan rodamientos de cartuchos.

Fig. 7 Sistema de rodamiento instalado para la modificación del truckde bandas arqueadas. Fuente: [17].

Tarea Técnica detallada del proceso innovador

La Tarea Técnica Detallada (TTD) o desglose de tareas para la ejecución del proceso innovador es un documento de suma importancia en el desarrollo de cualquier proyecto, independientemente de su magnitud y complejidad. En él se refleja la terminología de referencia para poder evaluar aquellos criterios que conducen al éxito del proyecto y que posibilita una mejor comprensión a los involucrados en su ejecución. Los elementos que componen la TTD resultan:

Equipamiento tecnológico

Determinación de los equipos necesarios para la realización de la modificación del truck.

Distribución en planta del equipamiento determinado para la realización de la modificación del truck.

Puesta a punto de los equipos.

Herramentales

Determinación de los diferentes dispositivos, herramentales, herramientas y utillaje para la elaboración de las diferentes partes.

Elaboración de la documentación técnica de proyecto del utillaje para el ensamblaje de las diferentes partes.

Elaboración de la Norma de Consumo y de la Nómina de Materiales del utillaje para el ensamblaje de las diferentes partes.

Elaboración de la documentación técnica de proyecto del utillaje para el maquinado de las diferentes partes.

Elaboración de la Norma de Consumo y de la Nómina de Materiales del utillaje para el maquinado de las diferentes partes.

Fabricación de los dispositivos para el ensamblaje de las diferentes partes.

Fabricación del utillaje para el maquinado de las diferentes partes.

Materias Primas y materiales

Adquisición de los materiales para la fabricación de los elementos de la modificación.

Adquisición de los materiales y piezas para la puesta a punto de los equipos tecnológicos.

Adquisición de los materiales para la fabricación de los dispositivos y utillajes.

Adquisición de las materias primas y materiales para la reparación general de los vagones jaula para caña.

Personal

Producción

Colocar en el área productiva los vagones-jaula de 30 toneladas para caña.

Defectación de Taller del prototipo.

Desarme de los truck del vagón jaula prototipo.

Elaboración de la Norma de consumo del prototipo.

Distribución de la Norma de Consumo del prototipo.

Fabricación de los diferentes elementos y subconjuntos para el primer equipo.

Montaje de los truck del prototipo con las modificaciones.

Reparación general del vagón jaula prototipo.

Pintura del truck del vagón jaula prototipo.

IV. Discusión

La vida comercial de un carro-jaula con el truck modificado con rodamientos de cartucho puede extenderse a unos 10 a 15 años de servicio económicamente productivo en dependencia de las condiciones de explotación. Además, el riesgo de caja recalentada se elimina, ya que los rodamientos de cartucho tienen un rozamiento considerablemente menor que los cojinetes de fricción y consecuentemente, no hay paradas imprevistas, así como un menor consumo de energía y menor esfuerzo tractivo. Por su parte y en cuanto al consumo de combustible, se estima que la innovación propuesta puede provocar una reducción de un 8 a 12 % del índice de consumo.

Los carros modernizados tienen mayor seguridad de servicio y admiten una velocidad técnica acorde con las exigencias del carril central, lo que les permite también brindar servicio de transportación a nivel nacional. También se puede lograr un aumento de la capacidad de carga, así como del transporte de un mayor número de vagones debido al menor rozamiento de arranque.

V. Conclusiones

La implementación de soluciones en el marco del vínculo Universidad-Empresa, abre un abanico de posibilidades para la sustitución de importaciones y el correcto mantenimiento en las instalaciones industriales de nuestro país como una alternativa para promover la creatividad y la innovación.

La experiencia adquirida, con la modificación realizada a 20 carros jaula para caña y, a partir de las pruebas y el control de calidad realizados en la EIF permitió corroborar que: el truck con rodamientos de cartucho constituye una solución técnica y económica. Asimismo, la sustitución de la caja de grasa con cojinetes ordinarios por rodamientos de cartucho brinda: menor consumo de energía y menor esfuerzo tractivo; servicio más seguro; menos exigencias sobre el personal de mantenimiento; mayor disponibilidad por aumento de la capacidad de transporte y la posibilidad de tránsito por el carril central y de intercambio nacional.

Se incrementa el tiempo de duración del eje del par de ruedas ya que el extremo no sufre desgastes en comparación con el cojinete de deslizamiento y, la velocidad de circulación del vagón de 30 km/h se incrementa a 60 km/h con una disminución del consumo de combustible.