Mi SciELO

Servicios Personalizados

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Minería y Geología

versión On-line ISSN 1993-8012

Min. Geol. vol.34 no.1 Moa ene.-mar. 2018

ARTÍCULO ORIGINAL

Obtención en horno eléctrico de arco de aleaciones del sistema Fe-Mn-Cr-C y escorias destinadas al desarrollo de consumibles de soldadura

Obtaining in an electric arc furnace alloys of the Fe-Mn-Cr-C system and slag destined to the development of welding consumables

Lorenzo Perdomo-González1, Rafael Quintana-Puchol1, Amado Cruz-Crespo1, Carlos R. Gómez-Pérez1

1Universidad Central Marta Abreu de Las Villas, Cuba.

Resumen

Se presenta la obtención carbotérmica de ferroaleaciones al cromo manganeso para su uso en la preparación de cargas aleantes de consumibles de soldadura. Sobre la base de variaciones en las proporciones de los minerales de cromo y manganeso en las cargas metalúrgicas se establecen diferentes combinaciones que permiten obtener ferroaleaciones multicomponentes con rangos de composición para el cromo (9–32 %) y manganeso (24–65 %). El proceso de fusión-reducción se realiza en un horno de arco eléctrico con crisol de grafito y con la presencia de coque como reductor, lo que garantiza la obtención de aleaciones de alto contenido de carbono (5–6 %). El uso de la ferroaleación multicomponente, obtenida en la formulación de consumibles de soldadura, simplifica y abarata la fabricación de estos. Como resultado del procesamiento metalúrgico se obtienen escorias formadas por los óxidos de silicio, aluminio, magnesio, manganeso y calcio, factibles de utilizar en la obtención de matrices de fundentes para soldadura por arco sumergido.

Palabras clave: ferrocromo; ferromanganeso; escoria; reducción carbotérmica; fundente de soldadura.

Abstract

The production of chromium manganese ferroalloys for the use in the development of alloying loads of welding consumables is presented. On the basis of variations in the proportions of the chromium and manganese minerals in the loads, different combinations are established, which allow obtaining multicomponent ferroalloys with composition ranging from 9 to 32 % chromium and from 24 to 65 % manganese. The melting-reduction process is carried out in an electric arc furnace with a graphite crucible and with the presence of coke as a reducing component which guarantees the obtaining of high carbon alloys (5–6 %). The use of the multicomponent ferroalloy in the formulation of welding consumables simplifies and makes cheaper the obtaining of these materials. As result of metallurgical processing, slag formed by the silicon, aluminum, magnesium, manganese and calcium oxides are obtained, which are feasible to use in the production of flux matrices for submerged arc welding process.

Keywords: ferrochromium; ferromanganese; slag; carbothermic reduction; welding flux.

1. INTRODUCCIÓN

Generalmente, los fundentes de soldadura para el proceso SAW (siglas del inglés submerged arc welding), destinados al relleno superficial, están formados por una matriz y una carga de aleación (Quintana et al. 2010) y por un núcleo metálico y un revestimiento de los electrodos macizos, que frecuentemente lleva parte de la carga de aleación (González et al. 2016; Fernández et al. 2014). Existe, además, un tipo de electrodo especial, denominado tubular, el cual contiene la carga de aleación en el interior del tubo (electrodo tubular revestido) (Fernández et al. 2014; Shan y Liu 2014). También se comercializan alambres tubulares que contienen en su interior elementos de aleación, los que también pueden ser utilizados en la recuperación de piezas, de acuerdo a sus características particulares, por diferentes procedimientos (Shan y Liu 2014; Lincoln Electric 2016).

Independientemente del tipo de consumible que se use, de forma general, se puede señalar que la composición química y, por ende, las propiedades mecánicas obtenidas en los depósitos de soldadura dependen, fundamentalmente, de las características y composición de la carga de aleación del consumible utilizado y su interrelación con la escoria durante la formación de cordón o baño de soldadura (Amini, Bahrami y Sabet 2015; Kenchireddy, Jayadeva y Sreenivasan 2014).

La naturaleza de los componentes de las cargas de aleación de los consumibles de soldadura puede ser muy disímil, siendo posible usar metales puros, sales y óxidos, ferroaleaciones, entre otros. Es más frecuente el uso de las ferroaleaciones por ser más económicas en comparación con los metales puros y, por otro lado, al tener una temperatura de fusión menor que el metal puro son más fácilmente digeribles asimilables los elementos metálicos aportados en el metal fundido (Berciano et al. 2009).

Además de la función de aleación de los depósitos de soldadura, en las cargas de aleación de los materiales para soldar se adicionan elementos desoxidantes, con el objetivo de disminuir el contenido de óxidos en el metal y aumentar la transferencia de los elementos químicos, así como elementos desulfurantes; se logra un mejoramiento en las propiedades de los depósitos. El campo de aplicación de un consumibles de soldadura destinado a la recuperación de piezas mediante recargue depende, esencialmente, de las características y composición de su carga de aleación (Quintana et al. 2003, 2006).

Entre las ferroaleaciones de mayor uso en la formulación de cargas de aleación de consumibles de soldadura se encuentran: ferrocromo, ferromanganeso, ferrosilicio, ferromolibdeno, ferrovanadio, entre otros (Quintana et al. 2003; Kozyrev et al. 2016).

Las ferroaleaciones más frecuentemente adicionadas, como elemento de aleación, son el ferrocromo y el ferromanganeso y como desoxidante el ferrosilicio y el propio ferromanganeso, las cuales son capaces de cumplir ambas funciones (aleante-redox); el ferromanganeso también actúa (a través del Mn) como desulfurante efectivo. Es decir, es bastante frecuente encontrar, en diferentes consumibles destinados al relleno superficial, cargas de aleación integradas por estas tres ferroaleaciones, sobre todo para la recuperación de piezas que trabajan en condiciones de desgaste abrasivo e impacto (González et al. 2014, 2016). La proporción de una ferroaleación o de otra dentro del consumible depende de la magnitud de las propiedades físico-mecánicas y químicas predominantes a obtener en la pieza (dureza, tenacidad, mecanismo de desgaste, entre otros).

En el mercado se distribuye una amplia gama de ferroaleaciones de variado contenido de carbono, desde contenidos muy bajos hasta valores relativamente altos de este elemento, pero no es muy frecuente encontrar ferroaleaciones que contengan más de un elemento metálico de aleación con destacada influencia, a excepción de aleaciones que se comercializan con diferentes contenidos de carbono y silicio como consecuencia de su método de obtención. En el mundo se producen ferroaleaciones al manganeso-silicio (silicomanganeso) y ferroaleaciones al cromo-silicio, estas últimas muy utilizadas para refinar ferrocromo de alto contenido de carbono (Arangurent y Mallol 1963).

El obtener una ferroaleación multicomponente para la formulación de cargas de aleación de consumibles de soldadura reduce apreciablemente los costos de obtención de esta, ya que en un mismo proceso se obtienen ambos metales (por ejemplo Cr, Mn) en un relativamente amplio intervalo. Además, reduce el consumo de tiempo y energía, tanto durante el proceso de obtención como para la preparación de las ferroaleaciones individuales, fundamentalmente por las operaciones de pulverización y clasificación hasta granulometrías menores a 0,25 mm. Estas ferroaleaciones, por su restringido uso, pueden ser producidas a solicitud, en instalaciones de pequeña o mediana capacidad y la tecnología de producción puede ser adecuada, de forma tal que permita la obtención de ferroaleaciones de alta fragilidad, lo que reduciría aún más los costos de preparación de estas.

El presente trabajo está encaminado a la obtención de ferroaleaciones complejas (multicomponentes del sistema Fe-Cr-Mn-C) aplicables en la confección de cargas de aleación de consumibles de soldadura destinados al relleno superficial.

2. MATERIALES Y MÉTODOS

2.1. Materias primas

· Minerales portadores de cromo y manganeso: cromita refractaria, procedente de la Planta Cayo Guam en la provincia de Holguín y pirolusita, del yacimiento Margarita de Cambute, en Santiago de Cuba.

· Minerales formadores de escorias: arenas de cuarzo, roca caliza y fluorita.

· Reductor: coque.

La composición química de estos minerales, del coque y sus cenizas aparecen en la Tabla 1.

2.2. Conformación de las cargas

Se conformaron tres cargas, en las cuales se varió la proporción cromita/pirolusita de la siguiente manera:

| Carga | cromita/pirolusita (% m) |

| 1 | 75:25 |

| 2 | 50:50 |

| 3 | 25:75 |

La cantidad de coque adicionada se determinó a partir de la composición de los minerales (Tabla 1) y de las reacciones químicas principales de oxidación reducción que deben ocurrir, las que se señalan a continuación.

| Cr2O3 | + | 3C | = | 2Cr | + | 3CO | (I) |

| MnO2 | + | 2C | = | Mn | + | 2CO | (II) |

| FeO | + | C | = | Fe | + | CO | (III) |

| SiO2 | + | 2C | = | Si | + | 2CO | (IV) |

| 2C | + | O2 | = | 2CO |

|

| (V) |

De la experiencia siderúrgica se tomó que la reacción (I) se efectúa con una eficiencia del 90 %, la (II) en un 80 % y la (III) en un 95 %. Para la reacción (IV) se asume la parte de la sílice que pudiera ser reducida por el carbono y que pasará al metal (2 % de Si) y la (V) representa el carbono que puede reaccionar con el oxígeno, además, en la carga se adiciona un 25 % de carbono en exceso, considerándose que el contenido de carbono en la aleación será aproximadamente un 7 % (Arangurent y Mallol 1963; Riss 1975).

De acuerdo a resultados obtenidos en el Centro de Investigaciones de Soldadura de la Universidad Central de Las Villas, para procesar la cromita refractaria es necesario adicionar a la mezcla aproximadamente un 13 % de componentes complementarios, los que formarán parte del sistema de escoria (Perdomo et al. 2003; Quintana et al. 2002). Por tanto, a cada una de las cargas se le adiciona una mezcla compuesta por: arena sílice (67 %), caliza (17 %) y fluorita (16 %). Los minerales fundamentales y el reductor constituyen el 87 % de la carga.

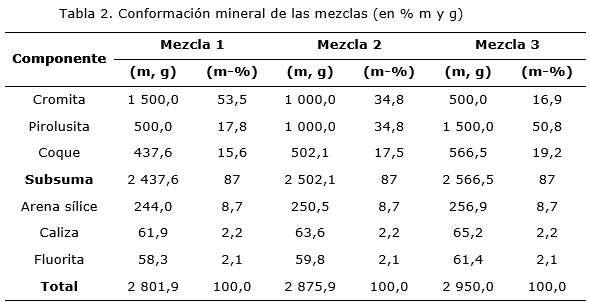

Con estos elementos quedaron conformadas las tres cargas a procesar, cuyos resultados se muestran en la Tabla 2.

Con los datos de la Tabla 2 y en concordancia con las principales reacciones químicas que deben ocurrir en el proceso, se realiza un balance de masa, cuyos resultados permiten evaluar las potencialidades de cada una de las cargas metalúrgicas como fuente para la obtención de componentes de consumibles de soldadura. En los cálculos realizados se consideró que el 60 % del fósforo pasa a la aleación, un 20 % a la escoria y el otro 20 % se volatiliza y que el 10 % del azufre pasa al metal, el 30 % a la escoria y el 60 % se volatiliza (Arangurent y Mallol 1963).

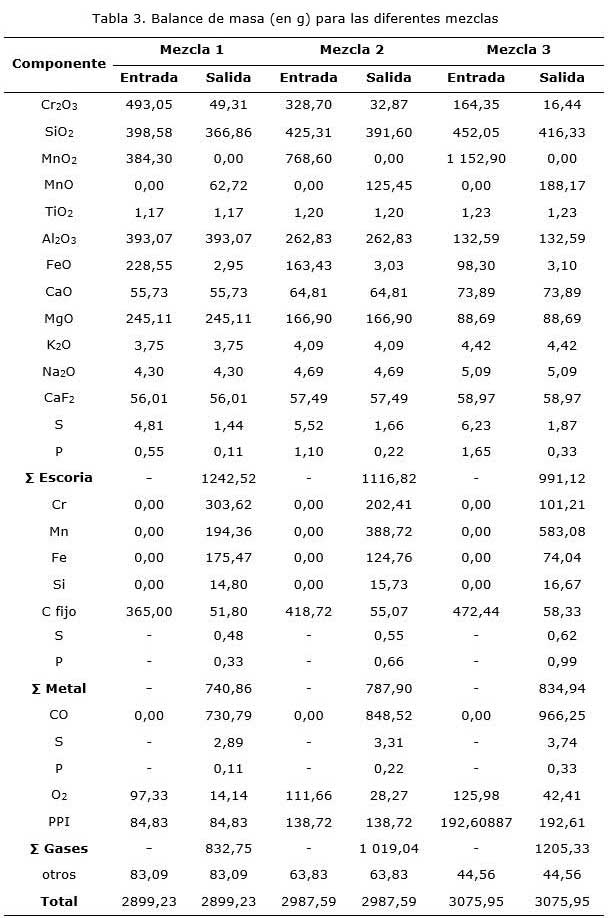

En la Tabla 3 se muestran los resultados del balance para las mezclas presentadas en la Tabla 2.

2.3. Proceso metalúrgico

El procesamiento pirometalúrgico se realizó en horno eléctrico de arco con un crisol de grafito, bajo un régimen de trabajo de aproximadamente 800 A y 35 V. Se controló la temperatura con un pirómetro óptico, de forma tal que permitiera realizar el vertido a una temperatura en el rango entre 1 500 ºC y 1 600 ºC (Perdomo et al. 2003; Quintana et al. 2002). La Figura 1 muestra una foto de la instalación utilizada.

Cada una de las mezclas fue homogenizada en un mezclador rotatorio con paletas helicoidales internas durante 30 min y posteriormente suministrada al horno, de manera progresiva, en la medida en que esta se va fundiendo, lográndose que la masa fuera totalmente fundida entre 30 y 45 min. Una vez concluido el proceso, la masa fundida es vertida en agua, lo cual facilita la granulación y posterior separación del metal y la escoria (Perdomo et al. 2003; Quintana et al. 2002).

3. RESULTADOS Y DISCUSIÓN

3.1 Potencialidades de las cargas

Los resultados potenciales de cada una de las cargas pueden ser determinados a partir de los datos mostrados en el balance de masa total (Tabla 3). En cuanto a la cantidad de metal posible a obtener en la tabla se observa que debe aumentar desde 741 g para la mezcla 1 (26 %) hasta 835 g para la 3 (28 %). Por su parte, la cantidad de escoria debe disminuir desde 1 243 g para la mezcla 1 (44 %) hasta 991 g para la 3 (33 %), aumentando también la cantidad de gases generados desde 833 g hasta 1205 g. En general, la relación metal escoria va a aumentar desde 0,60 hasta 0,84; dicho comportamiento se debe a que el mineral de manganeso es de alta ley y el de cromo de baja (cromita refractaria), lo cual debe permitir un incremento en la cantidad de metal, aunque la suma de la ferroaleación y escoria (productos útiles) debe disminuir desde 1 983 gramos para la mezcla 1 hasta 1 826 gramos para la 3.

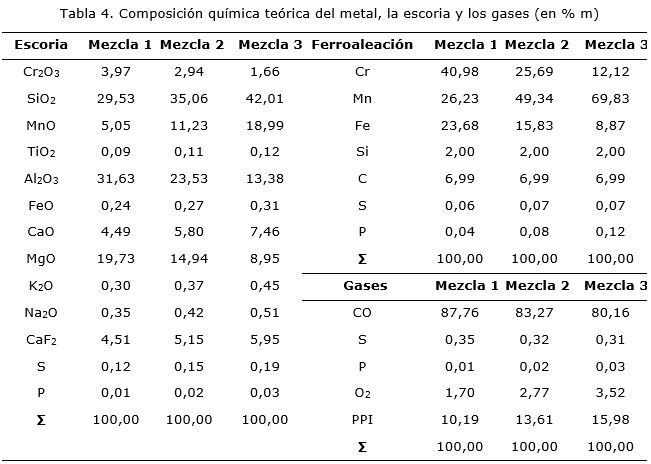

Por otro lado, el balance de masa (Tabla 3) permite predecir la composición química del metal, la escoria y los gases que deben producirse durante el procesamiento pirometalúrgico. Estos resultados se muestran en la Tabla 4.

En la Tabla 4 se aprecia que las escorias van a tener una composición química variable, dependiendo por supuesto, de la composición de cada mezcla, donde en el caso de las mezclas 1 y 2 debe predominar el sistema de óxidos SiO2-Al2O3-MgO, con un contenido de MnO de 5 % y 11 %, respectivamente. Mientras que en las escorias de la mezcla 3 debe predominar el sistema de óxidos SiO2-MnO-Al2O3, con un 9 % de MgO. En todos los casos van a estar presentes contenidos de CaO y CaF2 entre 9 % y 14 %, los cuales también van a influir en las propiedades de las escorias como componente matricial de fundentes aglomeraros para la SAW (Potgaestki y Kuzmenko 1988; Potapov 1989).

3.2. Resultados del proceso

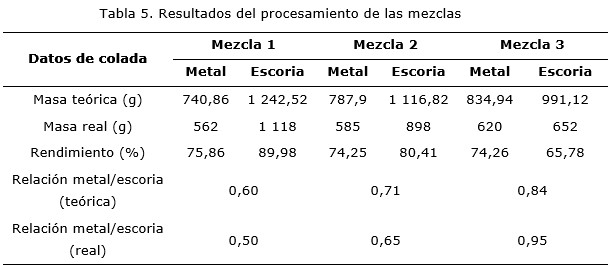

El procesamiento pirometalúrgico de cada una de las mezclas presentadas en la Tabla 2 permitió obtener los resultados mostrados en la Tabla 5.

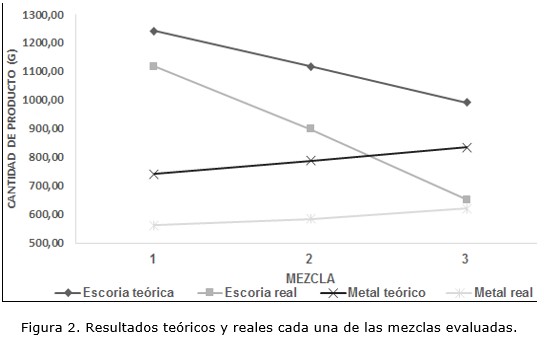

En la Tabla 5 se observan los resultados obtenidos durante el proceso reductivo, apreciándose que la mayor cantidad de ferroaleación, como era esperado, se obtiene para la mezcla 3, seguida por la 2 y finalmente la 1. Este resultado coincide plenamente con los obtenidos en los balances de masa realizados y con las proporciones de cromita/pirolusita adicionados en cada una de las mezclas. Este comportamiento se puede observar en la Figura 2.

En la Tabla 5 también se muestra el rendimiento metálico, donde puede observarse que esta relación varía en un estrecho margen, entre 74 % y 76 %, para las tres mezclas. Por otro lado, la relación metal/escoria mantiene la tendencia observada en los cálculos teóricos, aumentando desde 0,50 para la mezcla 1 hasta 0,95 para la mezcla 3. Estos resultados coinciden con los reportados en el balance de masa.

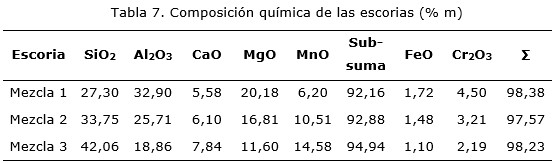

La composición química de las ferroaleaciones, obtenida mediante fluorescencia de rayos-X, se indica en la Tabla 6 y la composición química de las diferentes escorias, determinada por espectrometría de absorción atómica, a excepción del SiO2 que se obtuvo gravimétricamente, se muestra en la Tabla 7.

Tabla 6. Composición química, determinada por fluorescencia de rayos-X, de las ferroaleaciones (en % m)

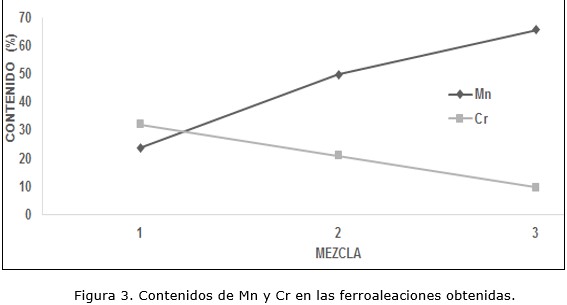

En la Tabla 6 se aprecia que los contenidos de cromo y manganeso varían en proporción directa con los contenidos de cromita y pirolusita en cada una de las mezclas, disminuyendo el contenido de cromo desde un 32 % hasta un 9,8 % y aumentando el de manganeso desde 24 % hasta 66 %. Esta relación coincide totalmente con los datos de conformación de las cargas; se observó una correspondencia mayor a un 78 % con los datos previstos a partir de los resultados de los balances de masa.

El comportamiento del contenido de cromo y manganeso en las ferroaleaciones obtenidas en las tres mezclas aparece en la Figura 3.

Si se procesan estadísticamente los contenidos de Mn y Cr para cada una de las mezclas, mediante el Statgraphics.Centurion.XV.v15.2.14 se pueden obtener los modelos que caracterizan el comportamiento de estos elementos.

Para el manganeso

Mn = 0,0466667*cromita + 0,882667*pirolusita, R2aj.= 99,5476 %

Para el cromo

Cr = 0,431333*cromita - 0,0126667*pirolusita, R2aj.= 99,9991 %

En cuanto a los contenidos de carbono se observa en la Tabla 6 que se mantiene entre 5 % y 6 % para las diferentes aleaciones, quedando su contenido ligeramente por debajo a los valores previstos en los balances de masa. Este menor contenido de carbono en las ferroaleaciones puede ser atribuido a las pérdidas de carbón que tiene el horno debido a que la bóveda del horno permite la entrada de aire, lo que facilita su combustión.

El contenido de silicio va a ser superior a los valores previstos en el balance de masa; esto se debe a que el contenido de sílice en la escoria es alto, lo cual favorece la reducción de esta última, elevando el contenido de silicio en el metal. No se establece ninguna relación entre el contenido de silicio en el metal y la conformación de las cargas.

En la Tabla 6 también puede apreciarse que aparecen en las ferroaleaciones determinados niveles de otros elementos metálicos como son el níquel, vanadio, titanio y aluminio, los cuales provienen de las diferentes materias primas que conforman las cargas, las que no afectan de manera significativa las características de los depósitos de soldadura.

La composición química de las aleaciones obtenidas garantiza su uso en la conformación de cargas de aleación de consumibles de soldadura (Kenchireddy, Jayadeva y Sreenivasan 2014; Cruz et al. 2012). Las variaciones en los contenidos de Mn y Cr permiten cubrir una amplia gama de composiciones de consumibles, siendo además posible establecer, dentro de los rango estudiados, nuevas combinaciones de acuerdo a las necesidades, las que pueden realizarse utilizando los modelos obtenidos para los contenidos de cromo y manganeso en las diferentes mezclas.

En cuanto a las escorias que se generan en el proceso en la Tabla 5 puede observarse que la cantidad de escoria disminuye en la medida en que aumenta el contenido de pirolusita en la mezcla y disminuye el de cromita; esto coincide con lo obtenido en los balances de masa y responde directamente a la ley de los minerales utilizados. En cuanto al rendimiento, también en la Tabla 5 se observa una disminución desde un 89 % para la mezcla 1 hasta un 66 % para la mezcla 3.

En la Tabla 7 se distingue que las diferentes escorias se obtienen con una composición química, en correspondencia con la composición determinada a partir del balance de masa, predominando, para las mezclas 1 y 2, el sistema de óxidos del tipo SiO2–Al2O3–MgO con importantes contenidos de MnO. En el caso de la mezcla 3 va a predominar el sistema SiO2–Al2O3–MnO, con un 11,6 % de MgO, estando presente en todos los casos el CaO.

Para las tres mezclas estudiadas la suma de los contenidos de SiO2, Al2O3, MgO, MnO y CaO representa entre el 92–95 % de la escoria.

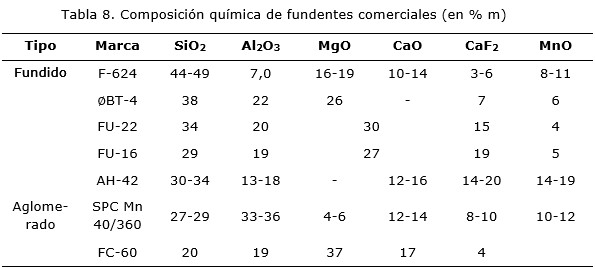

Estos sistemas de escorias son característicos de diferentes fundentes de soldadura por arco sumergido (Potgaestki y Kuzmenko 1988; Potapov 1989; Kumar, Singh y Maheshwari 2013), lo cual puede ser corroborado al comparar los datos de composición mostrados en la Tabla 7 con la composición química promedio de algunos fundentes para la SAW comerciales que se muestran en la Tabla 8. La composición de la matriz del fundente puede ser recalculada a partir de la composición de la escoria, donde el contenido de Cr2O3 (entre 2–5 %) puede favorecer la transferencia de cromo al metal depositado durante el proceso de soldadura, disminuyendo las pérdidas de este elemento en las escorias de soldadura (Potgaestki y Kuzmenko 1988; Potapov 1989).

4. CONCLUSIONES

·El conocimiento preciso de la composición química de las pirolusitas y cromitas refractarias cubanas, respectivamente, permiten conformar mezclas metalúrgicas factibles de procesar carbotérmicamente en horno eléctrico de arco, potencialmente capaces de producir ferroaleaciones de cromo manganeso, con contenidos de cromo entre 12 % y 41 % y de manganeso entre 26 % y 70 %.

· Las mezclas conformadas permitieron obtener ferroaleaciones de cromo manganeso, con contenidos de cromo entre 10 % y 32 % y de manganeso entre 24 % y 66 %, recuperándose entre el 74 % y 76 % de los valores metálicos presentes en los minerales.

· Se obtienen escorias con contenidos variables de SiO2, Al2O3, MgO, MnO y CaO, en función de la carga formulada, los cuales representan entre el 92–95 % de esta; lo cual, unido a los contenidos de Cr2O3 (entre 2–5 %), auguran la factibilidad de utilizar estas escorias como materia prima en la conformación de matrices de fundentes para la SAW.

5. REFERENCIAS

Amini, K.; Bahrami, A. y Sabet H. 2015: Evaluation of Microstructure and Wear Behavior of Iron-based Hard-facing Coatings on the Mo40 Steel. International Journal of ISSI, 12(1): 1-8. Disponible en: http://journal.issiran.com/article_14418_ba2999b827d79adbfaa4212ade6fc431.pdf

Arangurent, F. y Mallol, A. 1963: Siderurgia. Madrid: Dorssat S.A. 617 p.

Berciano, J. E.; Tremps, E.; Fernández, D. y de Elio, S. 2009: Monografías sobre Tecnología del Acero. Parte I, ACERÍA ELÉCTRICA. Universidad Politécnica de Madrid. Disponible en: http://oa.upm.es/1929/1/Aceria_electrica_MONO_2009.pdf

Cruz, A.; Scotti, A.; Fernández, R. y Ortíz, T. 2012: Relationship of coating factor of coated tubular electrodes for hardfacing by SMAW process, with the consumption parameters and the geometry of the deposited metal. Rev. Téc. Ing. Univ. Zulia, 35(3): 224–232. Disponible en: http://www.scielo.org.ve/scielo.php?script=sci_abstractypid=S0254-07702012000300002ylng=esynrm=isoytlng=en

Fernández, A.; Cruz, A.; Ariaza, R.; Scotti, A. y Guedes, N. 2014: Caracterización de depósitos obtenidos con electrodos tubulares revestidos para el recargue de medios de labranza sometidos a desgaste abrasivo en el sector azucarero. Centro Azúcar, 41(2): 1-11.

González, O.; Gómez, C. R.; Kairús H. A. y Vázquez, E. 2016: Comparación de oscilogramas eléctricos al rellenar con electrodos doblemente recubiertos. Ingeniería Mecánica, 19(3): 128-136. Disponible en: http://www.ingenieriamecanica.cujae.edu.cu/index.php/revistaim/article/view/543

González, O.; Gómez, C.; Quintana, R.; Perdomo, L.; Miguel, N. y López, R. 2014: Alternativa de doble recubrimiento para electrodo destinado al proceso de relleno manual con arco eléctrico. Ingeniería Mecánica, 17(3): 245-254. Disponible en:http://www.redalyc.org/articulo.oa?id=225132611003

Kenchireddy, K. C. T.; Jayadeva, C. y Sreenivasan, A. 2014: Some studies of hardfacing and metallurgical properties of mild steel using shielded metal arc welding processes. Global Journal Of Engineering Science And Researches. Kenchireddy, 1(4): 30-33. Disponible en: http://www.gjesr.com/Issues%20PDF/Archive-2014/June-2014/6.pdf

Kozyrev, N.; Galevsky, G.; Kryukov, R.; Titova, D. yShurupov, V. 2016: New materials for welding and surfacing. Materials Science and Engineering 150(1): 012031.

Kumar, A.; Singh, H. y Maheshwari, S. 2013: Research Article. XRD and DTA Analysis of Developed Agglomerated Fluxes for Submerged Arc Welding. Journal of Metallurgy Volume, Article ID 827491, 8 pages. Disponible en: https://www.hindawi.com/journals/jm/2013/827491/

Lincoln Electric. 2016: Soldeo con alambre tubular. 16 p. Consultado: 24 dic. Disponible en: https://ingemecanica.com/tutorialsemanal/objetos/figutut54/doc1tut54.pdf.

Perdomo, L.; Quintana, R.; Cruz, A.; Castellanos, J.; García, L.; Formoso, A. y Cores, A. 2003: Empleo de cromitas refractarias para la obtención de fundentes aglomerados utilizados en la soldadura automática por arco sumergido (SAW). Revista de metalurgia, 39(4): 268-278: Disponible en: http://digital.csic.es/bitstream/10261/21298/1/340.pdf

Potgaestki, V. V. y Kuzmenko, G. 1988: Teoría de las escorias. Kiev: Naukova Dumka.

Potapov, N. N. 1989: Materiales para soldar. Tomo 1. Gases protectores y fundentes. Moscú: Mashinostroinia.

Quintana, R.; Prieto, O.; Hernández, J. E.; Cruz, A.; Gómez, C. R. y Perdomo, L. 2010: Síntesis de una matriz cuasicerámica destinada a la obtención de fundentes aglomerados para proceso SAW y evaluación cinético-termodinámica de su proceso de humectación. Soldagem y Inspeção,15(2): 130-140. Disponible en:http://www.scielo.br/scielo.php?script=sci_arttextypid=S0104-92242010000200007

Quintana, R.; Cruz, A.; Perdomo, L.; García, L.; Formoso, A. y Cores, A. 2003: Eficiencia de la transferencia de elementos aleantes en fundentes durante el proceso de soldadura automática por arco submergido. Revista de metalurgia, 39(1): 25-34. Disponible en: http://digital.csic.es/bitstream/10261/21288/1/315.pdf

Quintana, R.; Herrera, A.; Perdomo, L. y Gómez, C. 2006: Concepción metodológica en la confección de matrices vítreas para fundentes aglomerados destinados a la soldadura automática a partir de caolín y dolomita. Soldagem e Inspeçao,11(2): 85–92.

Quintana, R.; Perdomo, L.; Gómez, C.; Cruz, A.; Rodríguez, M.; Pérez, O. y Castellanos, G. 2002: Procedimiento de obtención simultánea de escoria esponjosa y aleaciones de cromo destinadas a la confección de fundentes aglomerados para la soldadura automática bajo fundente (SAW). Patente No. C22C 33/00, C22C 19/05.

Riss, A. 1975: Production of ferroalloys. Moscow: Ed. Foreign languages publishing house. 278 p.

Shan, K. y Liu, S. 2014: FluxCoating Development for SMAW Consumable Electrode of HighNickel Alloys. Supplement to the Welding Journal, 271-281. Disponible en:https://app.aws.org/wj/supplement/WJ_2014_08_s271.pdf

Recibido: 20/05/17

Aceptado: 05/10/17

Lorenzo Perdomo-González, Doctor en Ciencias Técnicas. Investigador Titular. Universidad Central Marta Abreu de Las Villas, Cuba lperdomo@uclv.edu.cu