INTRODUCCIÓN

El hormigón asfáltico es uno de los materiales más utilizados en la construcción de carreteras, siendo ampliamente reconocido por su durabilidad y resistencia. Su composición se basa en la mezcla de agregados pétreos, aglomerantes asfálticos y materiales aditivos, y su correcta formulación es crucial para garantizar la calidad y resistencia del pavimento.

Los lodos petrolizados son residuos generados de la limpieza de los tanques de almacenamiento de combustibles. Su alta viscosidad los hace de difícil tratamiento como combustible alternativo a pesar de su elevada capacidad calórica y su disposición representa un desafío ambiental (Romero Silva, 2016). El aprovechamiento de estos lodos en la producción de hormigón asfáltico permitiría reducir su impacto ambiental y darles un uso constructivo, evitando así su deposición en vertederos o su liberación al medio ambiente.

En este contexto surgió la idea de utilizar los lodos petrolizados provenientes de la UEB Productos y Servicios del Puerto de Moa para elaborar un hormigón asfáltico en frío mezclándolo con serpentinitas, apropiadamente trituradas, y tobas vitroclásticas en calidad de relleno (filler). Algunos de estos materiales, son considerados desechos o subproductos de otras industrias, tienen el potencial de ser aprovechados de manera eficiente en la producción de hormigón asfáltico, brindando así una doble ventaja tanto en términos de sustentabilidad como de economía.

Según Cañete-Pérez (2013) los residuales tipo lodos petrolizados, por sus características físicas-químicas, presentan buenas perspectivas de empleo, aprovechables principalmente para caminos y carreteras de bajo tráfico.

Por otro lado, las serpentinitas, derivadas del metamorfismo de rocas ultramáficas, por sus propiedades mecánicas y químicas son adecuadas para su uso como áridos en la construcción. Su disponibilidad en la región de Moa podría reducir la dependencia de la importación de otros tipos de agregados pétreos de otras zonas.

Kattel (2010) al realizar la valoración técnica de los desechos serpentiníticos de la Empresa Moa Nickel S.A. como material de construcción alternativo, encuentra que el material de rechazo procedente de la Planta de Pulpa de la Mina de esta empresa puede ser empleado como materia prima para fabricar bloques huecos de hormigón y morteros, luego de someter las rocas a un lavado más intenso para lograr la limpieza requerida. Las mezclas empleadas revelaron indicadores apropiados para la fabricación de morteros de hasta 6,10 MPa (resistencia a flexión) y 14,2 MPa (resistencia a la compresión) así como para la fabricación de bloques de hormigón con resistencias a la compresión de hasta 2,7 MPa.

Bautista-Zamora (2017) asegura que los desechos de serpentinitas reúnen características y propiedades muy acertadas para ser utilizadas como agregado al polvo de piedra en mezclas asfálticas.

Según Reyes-Peña (2013), las tobas vitroclásticas pueden ser utilizadas como aditivo en la producción de cerámica roja para la industria de materiales. Su estudio evalúa las tobas vitroclásticas de Sagua de Tánamo como aditivo en mezclas de arcillas de Centeno y Cayo Guam para la industria cerámica. Se caracterizan los materiales desde el punto de vista químico y físico-mecánico en probetas con diferentes porcentajes de adición de tobas vítreas y arcillas. Los mejores resultados se obtuvieron con la adición de un 15% de tobas vitroclásticas, valor para el cual mejoran la contracción de las probetas, su resistencia a la compresión y la pérdida de peso. En el caso de la absorción de agua, al adicionar un 5 % de tobas vitroclásticas, se obtienen los mejores resultados. Las condiciones óptimas fueron 15 días de secado, 900 ºC de temperatura y seis horas de cocción.

Ricardo-Solis (2019) en su trabajo acerca de la perspectiva del empleo de las tobas vitroclásticas como áridos ligeros, caracteriza química y mineralógicamente las tobas del yacimiento de la cooperativa de Flores, en el municipio de Banes. Evalúa sus propiedades físico-mecánicas para emplearlas como áridos, sustituyendo al árido grueso (granito 3/8”) en la fabricación de bloques huecos de hormigón y demuestra que los bloques confeccionados cumplen con las normas establecidas y que la resistencia a la compresión es adecuada, a pesar de ser un material no convencional para este uso. Las pruebas de absorción de agua mostraron un aumento en comparación con los estándares, lo cual es común en materiales porosos.

Considerando estos antecedentes, el presente trabajo tuvo como objetivo evaluar, desde el punto de vista tecnológico, la mezcla de lodos petrolizados de la UEB Puerto Moa con serpentinitas y tobas vitroclásticas de la región para elaborar hormigón asfáltico en frío, a fin de aprovechar los desechos industriales y convertirlos en materiales con valor constructivo. Este enfoque no solo brindaría beneficios en términos de sustentabilidad y economía, sino que también puede generar impactos positivos en términos de gestión de residuos y reducción de la dependencia de la importación de materiales.

MATERIALES Y MÉTODOS

Los materiales utilizados para la investigación fueron:

1) Lodos petrolizados provenientes de los tanques de combustible de la Empresa UEB Productos y Servicios del Puerto de Moa (Figura 1).

2) Serpentinitas extraídas de una cantera cercana a la carretera que conduce a la Central Diesel Eléctrica de Moa (Figura 2).

3) Tobas vitroclásticas de la localidad El Picao, ubicadas en la carretera Moa-Sagua de Tánamo, exploradas por la Empresa Geominera Oriente para su utilización como áridos ligeros (Figura 3).

Figura 1 Tanque de combustible del puerto de Moa. Al cabo de varios años de uso se limpian extrayendo los lodos petrolizados que se acumulan en el fondo y se convierten en pasivos ambientales.

Figura 2 Cantera de serpentinitas usada como material de préstamo para el mantenimiento de algunas calles en la ciudad de Moa (izq.). Serpentinitas extraídas de la cantera (der.).

Para caracterizar el lodo petrolizado de la UEB Puerto Moa se envió una muestra a los laboratorios del Centro de Investigaciones del Petróleo (CEINPET) en La Habana.

Preparación de las muestras de rocas

Las muestras de serpentinitas y de tobas vitroclásticas fueron sometidas a un proceso de reducción de tamaño en un molino de quijada. En los laboratorios de la Empresa Nacional de Ingeniería Aplicada (ENIA) en Santiago de Cuba, se les realizaron ensayos de granulometría y densidad.

La muestra de serpentinitas se obtuvo por el sistema de cuarteado o con la cuarteadora mecánica, empleando una parte representativa de la muestra inicial. Los áridos finos fueron separados de los gruesos, empleando el tamiz 4,76 mm (No. 4), obteniéndose dos fracciones. El peso de la muestra de serpentinita que se utilizó para el ensayo fue de 1 500 g, de los cuales 500 g corresponden al árido fino y 1 000 g al árido grueso.

Granulometría: El procedimiento se basó en la determinación de las fracciones granulométricas de los áridos, por medio de un movimiento lateral y vertical del tamiz, acompañado de una acción de sacudida de manera que la muestra se movió continuamente sobre la superficie de los tamices.

Conformación de las probetas

Se confeccionaron seis probetas mezclando las serpentinitas, las tobas vitroclásticas y el lodo petrolizado para realizarles ensayos de densidad y estabilidad-deformación. Cada probeta necesita normalmente de 1 200 g a 1 300 g de áridos y por ello la cantidad mínima de mezcla de áridos utilizada entre serpentinitas y tobas vitroclásticas fue de unos 7,2 kg.

Fijada previamente la composición en porcentaje de cada árido para obtener la granulometría total de la mezcla que se desea, se calculó el peso necesario de cada uno de ellos para realizar la amasada de cada probeta, de 1 200 g a 1 300 g. Las probetas tienen un diámetro de 101,6 mm ± 0,25 mm con una altura de 63,5 mm ± 3,2 mm. Se prepararon seis bandejas, en las cuales se agregó cada fracción de árido necesaria para cada probeta, previamente secado y enfriado para obtener su peso.

Se calentó sobre la plancha de calentamiento el lodo petrolizado dentro de un recipiente adecuado, a una temperatura de 60 °C (Figura 4). Se taró el recipiente donde se elaboró la mezcla en el que previamente se añadieron los áridos. Se agitó la mezcla de áridos y se formó una abertura en el centro. El recipiente con los áridos se colocó en una balanza marcando el peso total (tara + peso áridos + peso lodo petrolizado). Se añadió la cantidad necesaria de lodo petrolizado, determinando la cantidad de este por diferencia de peso.

Figura 4 Calentamiento del lodo petrolizado en la plancha para favorecer un adecuado contacto con los áridos.

Se mezclaron a mano, vigorosamente, tan rápidamente como fue posible, los áridos con el lodo petrolizado (Figura 5) hasta conseguir una mezcla de composición homogénea. Luego se compactaron las probetas.

Compactación de las probetas

La mezcla recién amasada fue vertida en los moldes cilíndricos, evitando las segregaciones de material y distribuyéndola bien con una espátula dentro del molde (Figura 6). Después de apisonar la primera cara se desmontó el collar, se invirtió el molde con la probeta, se volvió a poner el collar y se aplicaron los golpes por la otra cara. Se aplicaron 50 golpes por cada cara en la compactación de mezclas proyectadas para tráficos ligeros.

Determinación de la densidad

La densidad aparente de las probetas se determinó tan pronto estas se compactaron a temperatura ambiente. Se recubrió toda la superficie de la probeta con una capa de material impermeabilizante (parafina a una temperatura de 58 °C), de espesor suficiente para asegurar el cierre de todos los poros superficiales. La muestra recubierta se dejó enfriar al aire durante unos 30 min y se determinó su masa (D).

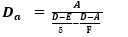

Posteriormente, se comprobó la masa en el agua (E) de la muestra impermeabilizada, sumergiéndola dentro del cestillo que para este fin lleva la balanza. La densidad de la parafina, designada como F, es de 1,12 g/cm3. La densidad se calculó por medio de la expresión 1.

Determinación de la deformación y estabilidad de las probetas

Se sumergieron las probetas en un baño de agua a 60 °C ± 5 °C durante un tiempo entre 20 min y 30 min, antes del ensayo. Se limpiaron perfectamente las superficies interiores de las mordazas de rotura y se engrasaron las varillas de guía con una película de aceite, de manera que la mordaza superior se deslizara libremente. Luego de sacarlas y secarlas cuidadosamente con un paño, se colocó la probeta centrada sobre la mordaza inferior, se montó la mordaza superior, y el conjunto se situó centrado en la prensa. El medidor de la deformación se colocó en su posición cero.

Se aplicó entonces la carga a la probeta sobre su superficie lateral empleando el equipo Marshall, a una velocidad constante de 50,8 mm/min hasta que se produjo la rotura (Figura 7). El punto de rotura viene definido por la carga máxima obtenida. Si la probeta tiene una altura diferente de 63,5 mm, el valor de la lectura de carga obtenido debe ser corregido por altura.

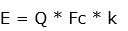

La estabilidad Marshall representa la resistencia estructural de la mezcla asfáltica compactada y esta va afectada principalmente por el contenido granulométrico y el tipo de agregados. El valor de la estabilidad es un índice de la calidad del agregado (Delgado-Salvatierra et al., 2022). Viene dada por la expresión 2:

Donde:

Q = Lectura del anillo dinamométrico.

Fc = Factor de corrección por altura.

K= Constante del anillo (kg/mm o kN/mm).

Mientras el ensayo de estabilidad está en progreso, debe mantenerse el defórmetro firmemente en la posición sobre la varilla guía y anotar la lectura de deformación en el instante en que se obtenga la carga máxima. La carga máxima se considera que tiene lugar en el momento de producirse la primera parada o máximo instantáneo observado en el comparador del anillo dinanométrico. Todo el proceso de ensayo de estabilidad y deformación que comienza al sacar la probeta del baño de agua debe ser completado en un tiempo de 30 s.

Teniendo en cuenta que la estabilidad y la deformación son muy susceptibles a los cambios de temperatura ensayados, y al método seguido para elaborar las probetas, debe eliminarse del cálculo del promedio de las tres probetas correspondiente a un mismo contenido de lodo petrolizado, aquel valor que se aparte del 10 % del valor medio del conjunto; calculándose una nueva media para aquellos casos en que se hayan desechado algunos valores.

RESULTADOS

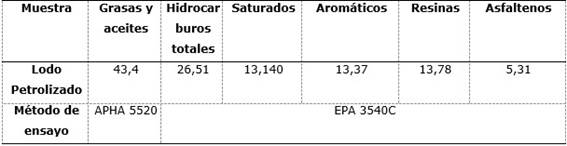

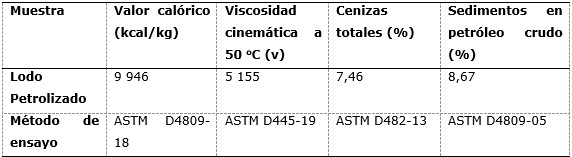

Caracterización físico-química del lodo petrolizado

Las Tablas 1 y 2 muestran que en el lodo petrolizado de la UEB Puerto Moa predominan las grasas y aceites al constituir estos el 43,4 % del material, por lo que el valor calórico es elevado y comparable a la de los petróleos pesados de la franja norte cubana, sin embargo, la viscosidad es muy elevada, lo que dificulta su manipulación y transporte.

Especificación de agregado grueso y fino

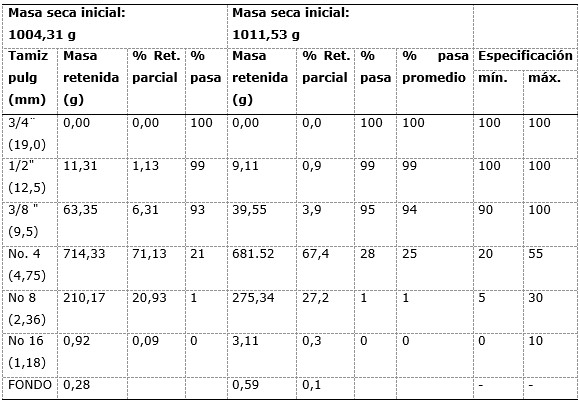

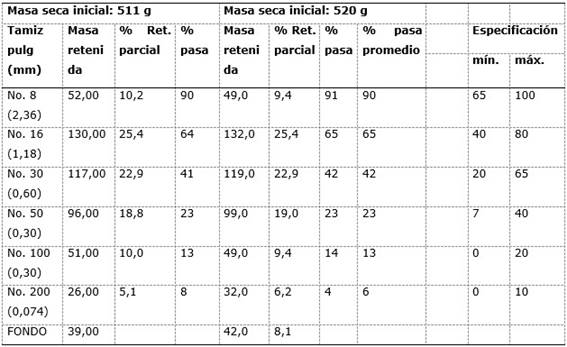

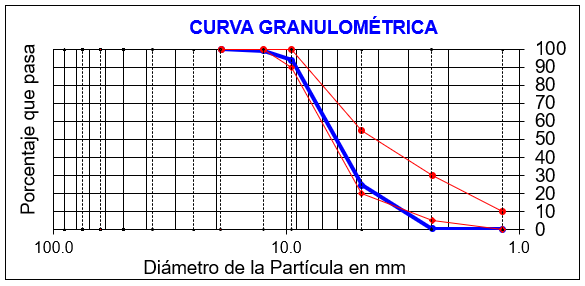

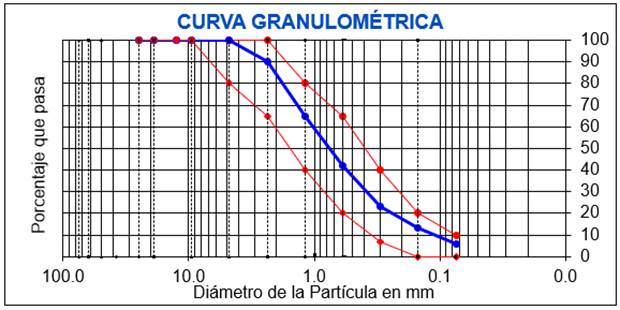

El análisis granulométrico (Tablas 3 y 4, Figuras 8 y 9), tanto al árido grueso como al fino, demostró que ambos cumplen en general con las especificaciones necesarias al encontrarse dentro de los límites establecidos por las normativas, con excepción de los tamices 8 y 16 para el árido grueso.

Es importante destacar que, a pesar de estas desviaciones puntuales, el árido en su conjunto satisface los requisitos establecidos, lo que respalda su idoneidad para su uso en aplicaciones específicas de acuerdo con las normas vigentes.

La realización de pruebas adicionales permitirá evaluar y mejorar las propiedades del árido, asegurando su adecuación para su uso en proyectos de construcción de manera que garantice la integridad y durabilidad de las estructuras.

Figura 8 Curva granulométrica obtenida para el árido grueso. Las líneas azules representan la curva granulométrica del material tamizado, mientras que las líneas rojas indican los límites granulométricos establecidos por las normas NC 759:2010.

Figura 9 Curva granulométrica obtenida para el árido fino. Las líneas azules representan la curva granulométrica del material tamizado, mientras que las líneas rojas indican los límites granulométricos establecidos por las normas NC 759:2010.

Resultados de los ensayos físico-mecánicos

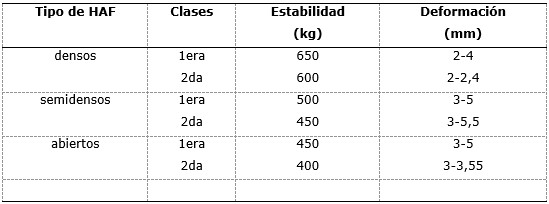

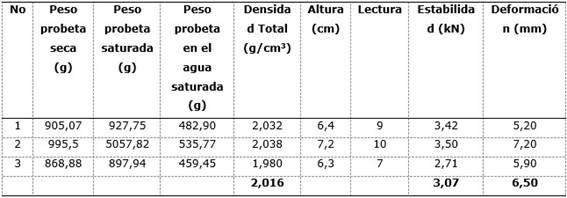

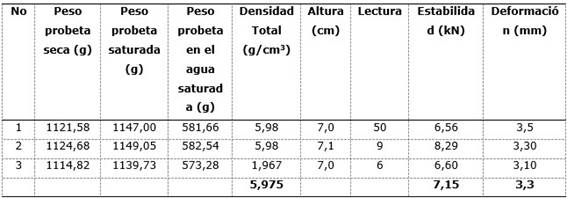

Las Tablas 5 y 6 exponen los resultados de los ensayos físico-mecánicos de las probetas a los 10 y a los 45 días, respectivamente. La Tabla 7 exhibe las especificaciones de calidad del hormigón asfáltico en frío (HAF) propuestas en las normas comparativas (NC 54-18:1985) para los diferentes ensayos realizados.

Tabla 5 Resultado de los ensayos físico-mecánicos realizados a las probetas después de 10 días de elaborados

Tabla 6 Resultado de los ensayos físico mecánico realizados a las probetas después de 45 días de elaborados

Al analizar los resultados de cada variante en relación con los parámetros establecidos en la NC 54-18:1985, se verifica que después de 45 días las muestras ensayadas cumplen con los límites especificados en la normativa, lo que no ocurre en las analizadas a los 10 días. Estos hallazgos indican la necesidad de ajustar la mezcla diseñada y llevar a cabo pruebas con diferentes dosificaciones para lograr la formulación adecuada del hormigón asfáltico en frío empleando el lodo petrolizado como aglutinante. Es esencial realizar correcciones en la dosificación para garantizar que la mezcla cumpla con los estándares requeridos y asegure la calidad del producto final.

CONCLUSIONES

El lodo petrolizado de la UEB Puerto Moa presenta un alto contenido de grasas y aceites, lo que le otorga un gran valor calórico, pero su alta viscosidad dificulta su manipulación y transporte.

Aunque el análisis granulométrico ha confirmado que cumple con las especificaciones requeridas, los resultados de las pruebas de resistencia revelan que las muestras ensayadas después de 45 días cumplen con los límites normativos, mientras que las analizadas a los 10 días no se ajustan a los valores requeridos.

Se sugiere ajustar la mezcla diseñada y realizar pruebas con diferentes dosificaciones para lograr una formulación adecuada del hormigón asfáltico en frío que adquiera la resistencia en menor tiempo.