Introducción

La industria del cemento es particularmente susceptible a las características de las materias primas, pues de ellas depende el tipo y propiedades del cemento producido, así como la posibilidad de optimización del proceso de fabricación. La diversidad de aplicaciones que tiene el cemento en la actualidad aumenta la necesidad de elaborar productos que obedezcan a los distintos parámetros de resistencia mecánica y química, tiempos de fraguado, costos, entre otras. Para lograrlo se requiere utilizar en su elaboración, sustancias naturales o sintéticas que ofrezcan al cemento las propiedades requeridas. 1 Entre esta variedad de aditivos se encuentran las puzolanas, que contribuyen a la conservación del medio ambiente, al reducir la emisión de gases nocivos como CO2 y SO2, ya que no es necesario someter la materia prima (puzolana) a la tostación. 2

Según la norma de la Sociedad Americana de Ensayos de Materiales (ASTM) C-618 (Standard Specification), 3 las puzolanas son materiales silíceos o sílico-aluminosos, que en sí mismos poseen poco o ningún valor cementicio, pero finamente molidos y en presencia de agua, reaccionan químicamente con el hidróxido de calcio (Ca(OH)2) a temperatura ambiente, para formar compuestos que tienen propiedades cementicias. 4 Las puzolanas son clasificadas generalmente, según su origen, como naturales y artificiales. 5

Las tobas volcánicas, las cenizas volcánicas y las tierras diatomeas pueden ser mencionadas como ejemplos de puzolanas naturales. Las cenizas volantes, humo de sílice, y las escorias granuladas de alto horno se pueden contar como materiales puzolánicos artificiales. Estas adiciones confieren al cemento y al hormigón propiedades de gran importancia práctica, principalmente cuando se trata de lograr una mayor estabilidad química y por tanto una mayor durabilidad. 6

Estudios en Cuba al respecto, reportaron puzolanas de excelentes cualidades, aptas para su empleo en la industria del cemento. 7,8,9,10Estos materiales han sido utilizados, como aditivo para la producción de cementos mezclados o para obtener hormigón, tobas zeolitizadas de los yacimientos, Carolina, Siguaney, El Rubio, Palmarito de Cauto y Tasajera 9,10. Por otro lado, las tobas zeolitizadas de los yacimientos, Las Catalinas, El Chorrillo, San Cayetano, Bueycito, Palenque, Las Pulgas, San Andrés y Caimanes, y las tobas vítreas de las regiones de Granma, Holguín, Santiago de Cuba y Guantánamo, aún no habían sido introducidas en la práctica por la carencia de estudios que avalaran su utilización hasta los primeros años de este siglo. 11

En la provincia Holguín se cuenta con importantes yacimientos de tobas vítreas y zeolitizadas, presentes principalmente en los territorios de Sagua de Tánamo, Guaramanao, Caimanes y San Andrés, que aún no son totalmente aprovechados para estas aplicaciones. Es decir, no se aprovecha un porciento importante de la disponibilidad de materiales con posibilidades de poseer propiedades puzolánicas, para compensar el déficit de materiales de construcción. 12

Recientemente estudios realizados por un grupo multidisciplinario de los Departamentos de Metalurgia y Geología de la Universidad de Moa han ampliado los conocimientos sobre la existencia y calidad de puzolanas. Estos resultados permiten afirmar que hay un mayor conocimiento acerca de las perspectivas de las tobas vítreas de los yacimientos Sagua de Tánamo y Guaramanao, y las tobas zeolitizadas de los yacimientos Caimanes y San Andrés, para ser utilizadas en calidad de puzolanas naturales mezcladas con cemento Portland. 13

En el trabajo desarrollado por Guerra en el 2015 se evaluaron los productos de calcinación de las tobas zeolitizadas del yacimiento Caimanes, como fuente de material puzolánico para la producción de aglomerantes de base clínquer-toba zeolitizada-caliza en la industria del cemento. Aquí se caracterizó, desde el punto de vista químico, estructural, granulométrico y mineralógico el material zeolítico natural y calcinado a través de Fluorescencia de Rayos X, Difracción de Rayos X, Espectroscopía Infrarrojo con Trasformada de Fourrier, Análisis Térmico Diferencial, Análisis de Tamaño de Partículas y Área Superficial. La evaluación de la reactividad puzolánica a partir de la determinación del índice de actividad resistente en sistemas cemento Portland -tobas zeolitizadas natural y calcinada a 350, 500 y 750ºC, mostraron que todos los materiales ensayados se comportan como material puzolánico, al obtenerse un índice de actividad resistente superior a 75 % a los 28 días.

También se demostró que los aglomerantes base clínquer - toba zeolitizada calcinada-caliza formulados presentan un comportamiento físico - mecánico similar a la de un cemento de clasificación PP-35. La activación a 350ºC constituye la mejor variante, pues contribuye a la obtención de mayores resistencias a edades tempranas y la energía necesaria para su activación es menor que los demás sistemas calcinados. 14

No obstante, el aprovechamiento de las características de las tobas zeolitizadas activadas térmicamente para la obtención de materiales puzolánicos es un aspecto todavía poco comprendido y suficientemente estudiado. Por lo tanto, la investigación se enfocó en el insuficiente conocimiento relacionado con la influencia del tiempo y la temperatura de activación térmica en la solubilidad del aluminio y el silíceo en medio alcalino de las tobas zeolitizadas del yacimiento Caimanes, considerando que si se determinara la influencia de la temperatura y el tiempo de activación térmica en la solubilidad del silicio y el aluminio de las tobas zeolitizadas del yacimiento Caimanes, pudieran definirse los efectos de estos parámetros en la obtención de un material puzolánico de mayor reactividad. En este sentido la investigación tuvo como objetivo determinar, mediante solubilidad del silicio y aluminio en medio alcalino, la temperatura y el tiempo de activación térmica en que las tobas zeolitizadas del yacimiento Caimanes se comportan más reactivas.

Materiales y métodos

La activación constituye el único método para alcanzar un material más reactivo, logrando con esto una mayor superficie específica, desorden estructural y cambios en la composición química. El proceso de activación puede realizarse a través de métodos mecánicos, químicos o térmicos, dentro de los cuales, la activación térmica es la forma más empleada y efectiva, desde el punto de vista técnico - económico, para alcanzar el máximo potencial de reactividad puzolánica. 12 Es por ello que el trabajo se centra en la obtención de un material puzolánico a partir de la activación térmica de las tobas zeolitizadas del yacimiento Caimanes.

Las principales fases mineralógicas del yacimiento Caimanes son zeolitas del tipo heulandita-Ca-K y clinoptilolita-Ca y subordinado a ellos aparece cuarzo y minerales arcillosos del grupo de las esmecitas. 13,15

La selección de la temperatura de activación se centra en la investigación realizada por Frazao en 2007, donde realiza un análisis térmico diferencial y termo-gravimétrico de las zeolitas de este yacimiento, como se ilustra en la figura 1, donde se destacan picos endotérmicos a los 80ºC y 320ºC, características del mineral heulandita, 16 mientras que los picos endotérmicos a los 480 y 620ºC revelan la presencia de fases arcillosas. 17El efecto exotérmico a los 830ºC se atribuye a la cristalización de una nueva fase. La curva TG tiene una forma escalonada, siendo el escalón entre los 50ºC y 300ºC el más importante ya que el que aparece a los 620ºC es poco perceptible, lo que indica contenidos muy bajos de arcilla. De acuerdo con estos resultados se selecciona como temperaturas de activación de las zeolitas para la presente investigación 350ºC y 500ºC, temperaturas a las cuales se pudiera observar una mayor actividad del material.

El proceso de activación térmica de las zeolitas se realizó en un horno eléctrico J.P Selecta 2000 de fabricación española (figura 2). En cada tanda de calcinación se utilizó un recipiente de porcelana con capacidad para 150g de zeolita. Una vez que el horno alcanzó la temperatura de calcinación deseada, las muestras fueron colocadas en este y se retiraron después de transcurrido el tiempo correspondiente, esparciéndolas sobre una superficie metálica para que alcanzaran rápidamente la temperatura ambiente y así lograr que conserve el desorden estructural logrado durante la calcinación.

Técnicas empleadas para la caracterización de la toba natural y calcinada

Para el material empleado en la investigación tanto en su estado natural como calcinado, se realizó una caracterización en el Laboratorio de la Universidad Federal de Minas Gerais, Brasil y con la colaboración del Laboratorio de Materiales de Construcción de la Universidad Técnica Federal de Lausana en Suiza. Las pruebas de solubilidad se realizaron en el Laboratorio del Centro de Investigaciones del Níquel (CEDINIQ) en Moa, Cuba.

Las determinaciones de la composición química cualitativa superficial mediante Microscopia electrónica de barrido, fueron realizadas utilizando un microscopio electrónico de barrido (MEB-EDS), modelo Quanta 200 FEI, con detector de electrones retro-dispersados (EDS), voltaje de trabajo 200V a 30kV, corriente >100nA, resolución de 1,6nm a 30kV en alto vacío.

La composición química cuantitativa fue determinada mediante Fluorescencia de Rayos X (FRX) utilizando un espectrómetro Bruker AXS S4 operado a una potencia de 1kW con un cátodo de Rh. Los cristales analizadores utilizados fueron OVO55FC para el Na, el F y el Cl con un colimador con un ángulo de divergencia de 0,46 grados; PET para Al, Si, P y Mn con un colimador con un ángulo de divergencia de 0,23 grados y LiF220 con un colimador con un ángulo de divergencia de 0,23 grados para el resto de los elementos analizados.

La caracterización mineralógica de la materia prima natural y calcinada por Difracción de Rayos X (DRX) se realizó en un difractómetro Panalytical Xpert Pro MPD. Los modelos fueron leídos entre los 5 y los 45° (2θ), a un paso angular de 0,017° y un tiempo por paso de 60 segundos y radiación de Cu y una rejilla de divergencia de 0,5°. Los difractogramas fueron procesados empleando el software X’Pert HighScore Plus versión 3.0.4 del 2011.

Método de solubilidad alcalina

El método de solubilidad alcalina se aplicó a las tobas activadas a 350ºC y 500ºC a varios tiempos de activación (30,60, 90 120 y 150 min) se desarrolló de manera experimental en los laboratorios del Centro de Investigaciones y Desarrollos de Níquel (CEDINIQ) en Moa para la evaluación de la reactividad puzolánica, bajo la premisa de que, la reactividad puzolánica de un material influye en gran medida de su capacidad para liberar especies ricas en Si y Al en la solución alcalina de una pasta de cemento.

El procedimiento utilizado es semejante al empleado por Panagiotopoulou, con algunas modificaciones. Para desarrollar el procedimiento se mezclaron 50mL de una solución de NaOH a un pH=13 con 0,1 g de toba activada y la disolución se colocó en una plancha a temperatura de 250ºC y agitación constante durante 3 min. Posteriormente se tomó una alícuota de 25mL de la mezcla y se añadió 2,5mL de HCl concentrado para disminuir el pH por debajo de 1, con el objetivo de evitar la precipitación de las especies disueltas. Luego se prosiguió a centrifugar la disolución a 1500 rpm durante 20 minutos para separar el sólido remanente. 18 La disolución fue posteriormente analizada mediante Espectroscopía de Absorción Atómica (EAA) para determinar la cantidad de Si y Al solubilizado.

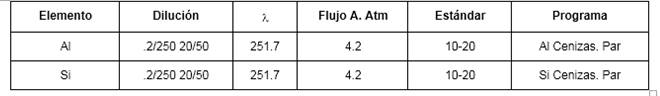

La medición espectrofotométrica se realiza por absorción atómica en un espectrómetro modelo Solar 929 tipo UNICAM, empleando como fuentes de radiación lámparas de cátodo hueco y la longitud de onda fundamental de cada elemento (tabla 1) y como fuente de atomización, llama de óxido nitroso - acetileno para el silicio y el aluminio, y aire - acetileno para el hierro.

Luego de realizar la lectura, se calcula la concentración de los elementos en porciento de acuerdo a la ecuación (1).

Me - Metal (Al, Fe y Si).

PPM - Concentración leída en el equipo.

p - Peso de muestra tomada.

Vf- Volumen al que se lleva la muestra fundida, mL.

x - Alícuota tomada.

Va - Volumen al que se lleva la alícuota x, mL.

Resultados y discusión

La composición química cualitativa superficial de la toba zeolitizada determinada por microscopía electrónica de barrido, con rayos X acoplado, se refleja en el espectro de la figura 3, que indica la presencia de aluminio, silicio, hierro, oxígeno, magnesio, potasio, sodio, calcio y titanio.

Fig. 3 Espectro MEB - EDS de la composición química cualitativa superficial de la toba zeolitizada natural

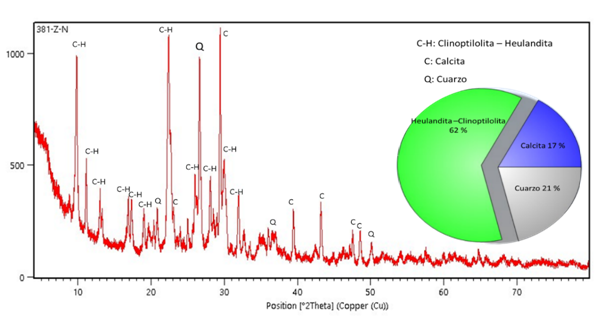

Los resultados del análisis de los principales elementos determinados por FRX se recogen en la tabla 2, donde se pueden observar los porcentajes en forma de óxidos, siendo el de mayor cuantía el de SiO2, seguido del contenido de Al2O3 con una media de 62,12 % y 13,32 % respectivamente. 19 El contenido de calcio (5,25 %) puede estar asociado a Calcita, pero también a minerales zeolíticos que además son portadoras de Fe, Mg, Na y K. La presencia de potasio y sodio en la composición química está asociada mayoritariamente con la representación de minerales del grupo de la zeolita y arcilla.

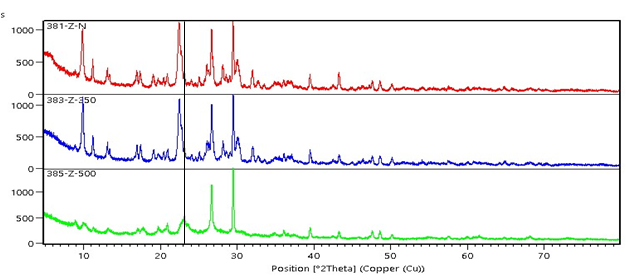

Caracterización mineralógica de la muestra en estado natural

Fig 4 Difractograma y análisis cuantitativo de la muestra de toba zeolitizada natural empleando el software, High Score Plus

En el análisis realizado por DRX a la muestra de tobas zeolitizadas en su estado natural se exhibe en la figura 4, en la que se identifica como la principal fase heulandita-clinoptilolita, acompañados de cuarzo y calcita, resultados que corresponden con la composición química cualitativa expuesta en la figura 3. Las fases zeolíticas presentes en el material tobáceo son las de mayor influencia para el análisis de las propiedades puzolánicas. La cuantificación de las fases realizadas mediante el software X’Pert HighScore Plus versión 3.0.4 del 2011, mostró que en mayor cuantía aparece la heulandita-clinoptilolita con un 62%, luego con 21% el cuarzo y con 17% la calcita (figura 4).

Caracterización de los materiales a las temperaturas de activación

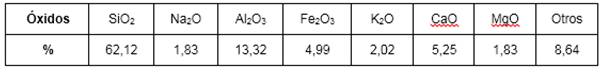

La figura 5 exhibe los difractogramas de zeolita calcinada a las temperaturas de 350 y 500ºC. Como se puede observar, las transformaciones que sufre la zeolita, al ser calcinada a 350ºC, no manifiestan cambios perceptibles por esta técnica analítica.

A 500ºC se muestra una marcada diferencia, donde se puede observar que los picos que corresponden a las fases zeolíticas heulandita-clinoptilolita desaparecen, quedando solamente los del cuarzo y la calcita. Esto puede traer consigo que las mejores propiedades puzolánicas se encuentren a temperaturas de activación del material a 500ºC, dado por la desaparición de las fases de zeolitas que se han convertido en un material amorfo.

Se destaca que, hasta lo antes expuesto, se considera una fase de heulandita-clinoptilolita, dado que los patrones de difracción de la heulandita y la clinoptilolita son prácticamente idénticos, pero una vez que las muestras fueron expuestas a un tratamiento térmico a 500°C, en el cual la heulandita pierde su cristalinidad y la clinoptilolita aún es estable, se llegó a determinar que en la muestra prevalece la fase heulandita. 20,21

Evaluación de la reactividad puzolánica

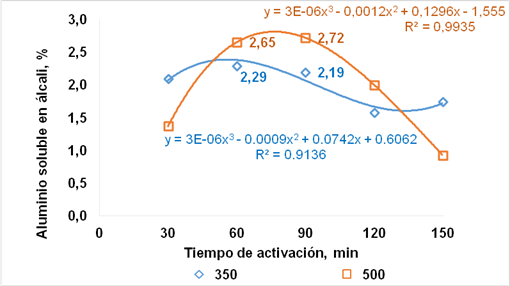

La figura 6 refleja los contenidos de aluminio disuelto en medio alcalino de los materiales calcinados a 350 y 500ºC en el tiempo de estudio. Se puede observar que los materiales calcinados a 500ºC, generalmente poseen mayor porcentaje de solubilidad curva de una tendencia parabólica, con su máximo valor a 90 minutos (2,72 %) seguido de material activado a 60 min con 2,65 %. Los materiales calcinados a 350ºC tienen una tendencia polinómica de tercer orden (R2=0.91) con un máximo a los 60 min.

Fig 6 Contenidos de aluminio disuelto en álcalis de los materiales zeolitizados calcinados a 350 y 500ºC durante 30, 60, 90, 120 y 150 min

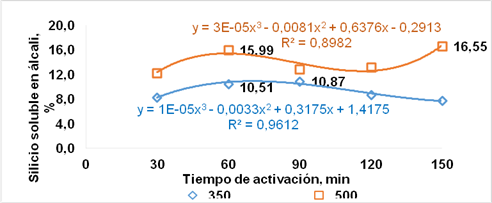

La solubilidad del silicio (figura 7) al igual que el aluminio, presenta mayores valores en los materiales activados a 500ºC, con una tendencia polinómica de tercer orden que presenta el máximo valor (16,55 %) a 150 min, seguido del material activado durante 60 min con 15,99 %. Las zeolitas activadas a 350ºC presentan los mayores contenidos de solubilidad a 90 y 60 minutos con 10,87 y 10,51 % respectivamente.

Fig. 7 Contenidos de Si soluble en álcalis de los materiales zeolitizados calcinados a 350 y 500ºC durante 30, 60, 90, 120 y 150 min

Los resultados expuestos en las figuras 6 y 7 prueban que los materiales calcinados a 500ºC son más reactivos para los dos elementos (aluminio y silicio). Estos resultados están en correspondencia con el análisis realizado por DRX, teniendo en cuenta que a esa temperatura se rompe la estructura de las fases zeolíticas (heulandita principalmente) y liberan el aluminio y el silicio contenido. También podemos observar que los mejores resultados se encuentran entre 60 y 90 minutos de activación a excepción del silicio a 500ºC que se encuentra a 150 minutos, pero por una diferencia muy pequeña. Esto permite decir que la mejor variante técnico-económica del tiempo de activación es a 60 min.

Comparación de la reactividad de la zeolita natural con los materiales activados

Los porcentajes de solubilidad se determinaron a partir de los contenidos de aluminio y silicio presente en los óxidos determinados por FRX que se exponen en la tabla 2.

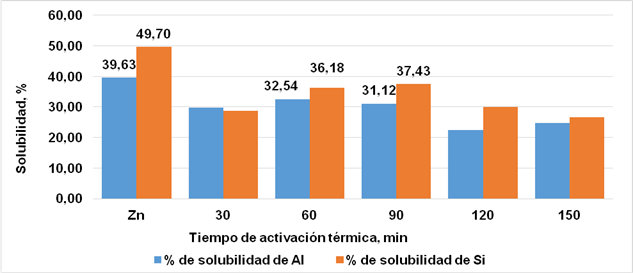

Fig. 8 Porcentajes de solubilidad del Al y Si en los materiales activados a 350ºC y los tiempos 30, 60, 90, 120 y 150 min.

Los porcentajes de solubilidad de aluminio y silicio de los materiales activados a 350ºC, junto con el material sin tratamiento térmico (Zn), se puede encontrar en la figura 8, donde se distingue claramente que del total de aluminio y silicio contenido en Zn se disolvió el 39,63 % y 49,70 % respectivamente. En los materiales activados a todos los tiempos estudiados, el porcentaje de solubilidad es inferior a Zn.

En el silicio se halla el máximo porcentaje de solubilidad a 90 min (37,43 %) seguido del material activado a 60 min con una diferencia de 1,25 %. En el caso del aluminio el mayor valor lo encontramos a 60 min con 32,54 y a continuación el material de 90 min con 31,12 %.

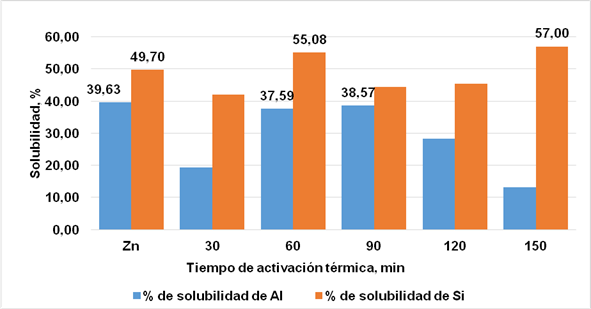

Fig. 9 Porcentajes de solubilidad del Al y Si en los materiales activados a 500ºC y los tiempos 30, 60, 90, 120 y 150 min.

Los porcentajes de solubilidad del silicio y el aluminio en los materiales activados a 500ºC (figura 9) prueban que el silicio en los materiales activados a 60 y 150 min (55,08% y 57,00 % respectivamente) superan al natural (49,70 %) y en el caso del aluminio en los materiales activados a 60 y 90 min alcanza valores muy cercanos (37,59 % y 38,57 % respectivamente) al Zn (39,63 %).

El método de solubilidad alcalina caracteriza las propiedades puzolánicas teniendo en cuenta solo el efecto químico que puede tener el material a ensayar, pero se conoce que en las propiedades puzolánicas de un material influye también el efecto físico. 22,4

Al analizar los resultados alcanzados por algunos autores, 23,24,25 que determinan las propiedades puzolánicas de las tobas zeolitizadas del yacimiento Caimanes, activados térmicamente mediante el índice de actividad resistente (resistencia a la compresión) y obtienen resultados a 350ºC de alrededor del 100 %, superiores al natural que alcanza valores de 77 %, es posible deducir que en las propiedades puzolánicas de las tobas zeolitizadas del yacimiento de Caimanes, activadas térmicamente, predomina el efecto físico. Esto podría estar dado, por la extensa superficie específica de las zeolitas, resultados que están en correspondencia con los presentados en la literatura. 25

Conclusiones

Se determinó la solubilidad del aluminio y el silicio en medio alcalino de las tobas zeolitizadas del yacimiento Caimanes, activadas térmicamente, a las temperaturas de 350 y 500ºC, durante los tiempos de 30, 60, 90, 120 y 150 min, lo que permitió determinar el material más reactivo, cuestión que se fundamenta en:

La composición química de las tobas zeolitizadas naturales del yacimiento Caimanes se corresponde con la exigida para su utilización como puzolana, dado que el contenido total de SiO2, Al2O3 y Fe2O3 es superior al 70 %, que es el valor mínimo exigido en las especificaciones expresadas en la NC-TS 528: 2007.

Las fases minerales identificadas por DRX en la muestra de toba zeolitizada natural son la heulandita-clinoptilolita, calcita y cuarzo. Además, luego de la activación a 350ºC las fases permanecen sin cambios perceptibles por esta técnica, no así a 500ºC, donde las fases zeolíticas desaparecen, quedando solamente la calcita y el cuarzo. También permitió identificar que las fases zeolíticas presentes en la muestra son mayormente de heulandita.

La solubilidad de aluminio y de silicio, en medio alcalino, de las tobas zeolitizadas del yacimiento Caimanes, activadas térmicamente, muestran que los materiales calcinados a 500ºC, son más reactivos para los dos elementos (aluminio y silicio) y los mejores resultados se encuentran entre 60 y 90 min. Esto permite afirmar que la mejor variante técnico-económica del tiempo de activación es de 60 min.