My SciELO

Services on Demand

Article

Indicators

-

Cited by SciELO

Cited by SciELO

Related links

-

Similars in

SciELO

Similars in

SciELO

Share

Ingeniería Mecánica

On-line version ISSN 1815-5944

Ingeniería Mecánica vol.15 no.1 La Habana Jan.-Apr. 2012

ARTÍCULO ORIGINAL

Modelación del proceso de calcinación flash durante la activación de arcillas

Modeling of the flash calcination process during clay activation

Rubén Borrajo-Pérez, Juan José González-Bayón, Andy Sánchez-Rodríguez

Instituto Superior Politécnico José Antonio Echeverría. Centro de Estudio de Tecnologías Energéticas Renovables. La Habana. Cuba

RESUMEN

La activación térmica ha sido usada para producir puzolanas con elevada reactividad, manifestada en los primeros días de curado y como sustitutas del clinker. La temperatura es un parámetro de control en la activación y se debe considerar cuál es su valor para cada materia prima. Considerando los precios del mercado mundial, nuevas materias primas para producir puzolanas se investigan continuamente. Este artículo trata la modelación física de los procesos térmico, hidrodinámico y de dehidroxilación que experimentan las partículas expuestas a una corriente gaseosa. El objetivo es modelar la calcinación utilizando un modelo físico y discutirlo. La velocidad, temperatura y avance de la dehidroxilación de las partículas se obtiene como función de los parámetros del gas portador y se incluyen las pérdidas de calor. El modelo, resuelto explícitamente, reproduce valores de la literatura y predice el tiempo de residencia para que las partículas alcancen su total dehidroxilación dentro del calcinador.

Palabras claves: puzolana, calcinación, flash, modelación.

ABSTRACT

Puzzolanic activity in some materials can be increased by means of different processes, among them, thermal activation is one of the most promising. In the last few years, thermal activation processes have been used to produce puzzolans with high reactivity in early ages of concrete. Temperature is an important parameter in the activation process, and as a consequence, different temperatures are required for each raw materials. Taking into account the high prices of Metakaolin, new puzzolanic materials are constantly investigated. Other materials, with higher levels of kaolin are being used for activation with good results. This paper is about the modeling of thermal, hydrodynamics and dehydroxilation processes undergone by particles exposed to a hot gas stream. The models employed are discussed; the velocity and temperature of particles are obtained as a function of the gas parameters. The calculation includes the heat losses and the model predicts the residence time of a particle in an activation unit.

Key words: puzzolan, calcinations, flash, modeling.

INTRODUCCIÓN

Aunque actualmente existe una fuerte competencia entre las materias primas para producción de cementos a partir de subproductos industriales, las arcillas son aún una alternativa para la fabricación de materiales con características puzolánicas, sobre todo en los países en desarrollo [1]. La escasez de recursos naturales y los elevados precios de los materiales de construcción tales como cemento, acero o madera hacen de la industria inmobiliaria una industria con costos elevados. En algunos países el costo de los materiales de construcción puede alcanzar hasta el 80% de la inversión total de un proyecto constructivo. Muchas soluciones locales para la construcción de materiales producen materiales rústicos y no duraderos. El concreto es uno de los principales materiales usados en la construcción, tiene elevada disponibilidad y permite flexibilidad en el diseño. Por otro lado, es durable y no requiere de materiales caros para su producción. El cemento es la excepción y tiene elevado precio, fundamentalmente a causa de la elevada cantidad de energía empleada en su fabricación [2].

Una alternativa cuando el objetivo es reducir costos o impacto ambiental, consiste en el uso de materiales puzolanicos como aditivos al tradicional cemento portland. Estos materiales han sido usados exitosamente como sustitutos del cemento portland en muchas aplicaciones [3]. La materia prima para los materiales puzolanicos es fácilmente obtenible en la naturaleza y puede obtenerse también de subproductos de procesos de manufactura. Las cenizas como resultado de la quema de carbón en la industria de generación de electricidad y escorias de fundiciones de acero han sido una de las fuentes principales de materiales puzolanicos, sin embargo, estos no cubren la elevada demanda actual de puzolanas [1]. Al mismo tiempo, debe considerarse que no todas las cenizas poseen la reactividad necesaria para ser consideradas una puzolana, no obstante, aún pueden tener uso en la industria de la construcción si se emplean como substitutos de los áridos [4].

La activación térmica o calcinación de arcillas, es una importante vía para la producción de puzolanas. Este es el proceso que ocurre cuando se le entrega calor a un material, de manera que el agua estructural que contienen es eliminada, modificándose la estructura cristalina original. Esta modificación provoca que el material se vuelva muy reactivo. Este proceso es conocido como dehidroxilación y consiste en la eliminación de los grupos hidroxilos para crear un material meta estable. El nombre usual para este material es Metacaolín. Otros minerales arcillosos, distintos de la caolinita, también han sido encontrados con elevada reactividad después de ser activados [5]. Un estudio [3] encontró que la temperatura de activación variando entre 750 ºC y 800 ºC era las más adecuada para el proceso de calcinación cuando se buscaba mayor reactividad.

Los materiales arcillosos han sido estudiados con este objetivo. He apud Fernandez [3] hizo una evaluación de la reactividad para diferentes materiales arcillosos determinando su óptima temperatura de activación. Esta temperatura se encontró siendo 650 ºC para la caolinita, 830 ºC para la Ca-montmorilonita, 930 ºC para la illita y 960 ºC para una mezcla de mica y esmectita. Ambroise apud Fernandez [3] trabajó con una temperatura de activación de 750 ºC basado en estudios preliminares. He encontró los mejores resultados en cuanto a reactividad para la kaolinita francesa, cuando se comparó con la montmorilonita y la illita. Este trabajo incluyó la calcinación de cuatro suelos africanos, con diferentes porcientos de caolín (entre 33 % y 55%). La temperatura de calcinación fue de 750 ºC. En un trabajo realizado por R. de Mejias et al. [6] se desarrolló un estudio donde el caolín fue dehidroxilado a temperaturas entre 400 ºC y 1200 ºC, lográndose obtener un material altamente reactivo que fue comparado con metakaolin de diferente origen. El rango de temperaturas óptimo fue encontrado también entre 700 ºC y 800 ºC.

La tendencia actual se encamina a la sustitución de cemento por material arcilloso activado en mezclas. Diferentes estudios muestran las propiedades de los morteros obtenidos con esta sustitución. Se ha encontrado disminución de la resistencia en edades tempranas pero ganancia de la misma después de un mayor tiempo de curado [7].

Como resultado de esto, en los últimos 20 años se han presentado patentes para plantas de calcinación [8]. Previamente y como una base para las patentes mencionadas, se han diseñado y empleado diferentes procesos de calcinación [9]. En comparación con la calcinación clásica o lenta, las mejores puzolanas han sido obtenidas a través de un proceso conocido como calcinación flash.

En este proceso, el material a ser calcinado es inyectado dentro de un conducto por donde circulan gases calientes, producidos como resultados de la combustión de un combustible. A la salida del conducto la corriente portadora del material es mezclada con aire fresco y filtrada para lograr la separación de las partículas. La principal característica de este tipo de procesos es el pequeño tiempo de retención necesario para lograr la dehidroxilación de la arcilla, causada por el intenso intercambio de calor entre la partícula y el gas. La elevada velocidad de calentamiento podría ser responsable por la elevada reactividad encontrada en estos materiales [9].

Desde otro punto de vista, el rápido calentamiento es producido por elevadas diferencias de temperaturas y elevados coeficientes de transferencia de calor. Ambas condiciones se alcanzan cuando pequeñas partículas son arrastradas en gas caliente con elevados niveles de turbulencia [10]. Es importante notar que el diseño de las instalaciones para la calcinación de sólidos en fase dispersa es una compleja tarea a causa de la interrelación de los parámetros involucrados y el desconocimiento de esta tecnología en Cuba.

La modelación del proceso de calcinación debe ser llevada a cabo mediante el uso de una herramienta informática, dada la formulación numérica que se necesita para resolverla. Trabajos anteriores han abordado esta temática, siendo el más relevante el desarrollado por Salvador [9], este considera la influencia de un conjunto de parámetros, mas no incluye el tratamiento de las pérdidas de calor. La necesidad de poder realizar estudios paramétricos sobre el proceso de calcinación y de esa forma mejorar el diseño de instalaciones con tal fin es la principal motivación que posee este trabajo.

El objetivo de este trabajo es desarrollar una herramienta automática para la simulación del proceso de calcinación flash, cuando las partículas son arrastradas dentro de un conducto; las pérdidas de calor durante el proceso serán consideradas. La simulación permite el diseño o la evaluación de instalaciones de calcinación. El tiempo de retención y la longitud del conducto de calcinación son los principales resultados que se obtendrán con el uso de esta herramienta.

MÉTODOS Y MATERIALES

Desarrollo del modelo y método empleado en la reducción de los datos

El proceso de calcinación será alcanzado al fluidizar las partículas mediante un gas caliente fluyendo a alrededor de 800 ºC o mayor temperatura. El arrastre viscoso y de forma, será responsable por el transporte de las partículas. El conducto de calcinación consiste de una tubería circular de acero refractario. A través de esta tubería el gas es succionado por un soplador localizado al final de la misma. Por otro lado, la arcilla seca es suministrada a través de una válvula rotatoria o elemento similar, localizada al inicio del conducto de calcinación. El flujo de masa de arcilla, determinará la dilución que se emplee. La dilución es definida como el flujo de masa de gas dividido por el flujo de masa de sólido. El primer criterio de diseño es determinar la velocidad de la corriente libre de gas caliente dentro del conducto, luego, conociendo la velocidad y el flujo de masa de gas se puede calcular el diámetro del conducto de calcinación. El próximo paso es calcular la longitud del conducto que garantiza el tiempo de residencia necesario para completar el calentamiento y la dehidroxilación de cada partícula. Cuando las partículas entran al conducto comienzan a acelerarse, mientras que de forma simultánea intercambian calor con el gas. El proceso que se simula es el de una partícula que se acelera, se calienta y al mismo tiempo se dehidroxila. Estos procesos están acoplados y necesitan ser resueltos al unísono.

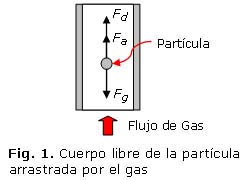

Cálculo de la velocidad de la partícula

Cuando la partícula se introduce dentro del conducto de calcinación, esta estará expuesta a tres fuerzas: la fuerza de arrastre, la fuerza de flotación y la fuerza de gravedad. El balance entre estas fuerzas acaba produciendo una velocidad terminal de la partícula que es menor que la del gas. La velocidad terminal se alcanza cuando la aceleración de la partícula se anula. En la figura 1, se presenta un cuerpo libre de la partícula donde se muestran las fuerzas involucradas Fd es la fuerza de arrastre en N calculada por medio de la ecuación 1 donde ug y up son las velocidades del gas y de la partícula respectivamente en m/s. Las partículas se modelan como esferas y Ap es el área proyectada de las partículas en m2, la densidad del gas ![]() en kg/m3 y el coeficiente de arrastre Cd adimensional, son el resto de los términos involucrados. El coeficiente de arrastre se calcula como una función del número de Reynolds usando la ley de Stokes. El número de Reynolds se calcula con la velocidad relativa entre la partícula y el gas.

en kg/m3 y el coeficiente de arrastre Cd adimensional, son el resto de los términos involucrados. El coeficiente de arrastre se calcula como una función del número de Reynolds usando la ley de Stokes. El número de Reynolds se calcula con la velocidad relativa entre la partícula y el gas.

La fuerza de flotación Fa en la siguiente ecuación es la conocida fuerza de Arquímedes, donde Vg es el volumen de la partícula en m3.

![]()

Mientras tanto, la fuerza de gravedad se calcula en la forma acostumbrada siendo g = 9,81 m/s2

![]()

Finalmente, la ecuación diferencial que describe el movimiento de las partículas es la siguiente:

![]()

Un esquema de integración numérica es necesario para resolver la ecuación diferencial anterior debido al carácter cuadrático de la fuerza de arrastre. La ecuación es discretizada en el tiempo usando una formulación explícita. El resultado de manipular esta ecuación y escribirla en su forma algébrica se presenta en la ecuación 5. La solución numérica fue obtenida usando cero como valor inicial para la velocidad de la partícula e incrementando sucesivamente el tiempo en pequeños valores.

![]()

Cálculo Térmico

A la izquierda en la figura 2, se presenta una partícula de arcilla, la energía en forma de calor y el flujo de masa involucrado cuando la partícula es introducida en una corriente de gas caliente a la temperatura Tg. A la derecha se presenta el volumen de control formado solamente por una parte del gas que intercambia energía y masa con la partícula. La frontera del volumen de control rodea a cada una de las partículas. En la figura 2, Qc en W es el calor que por convección atraviesa la frontera como un resultado de la diferencia de temperatura entre la partícula y el gas. ![]() es el flujo de masa de agua evaporada que abandona la partícula en kg/s. Ts y Ms son la temperatura y la masa de la partícula respectivamente. El valor de las pérdidas es considerado por Qperd

es el flujo de masa de agua evaporada que abandona la partícula en kg/s. Ts y Ms son la temperatura y la masa de la partícula respectivamente. El valor de las pérdidas es considerado por Qperd

Las dos ecuaciones que describen el balance de energía para la partícula y el gas como volumen de control son respectivamente:

En la ecuaciones 6 y 7, cw es el calor específico del sólido, mientras que Cv y Cp, son los calores específicos del vapor, todos en kJ/kgK. Luego, h es el coeficiente pelicular de transferencia de calor entre el gas y la partícula, hfg es el calor latente de vaporización en kJ/kg, cpg es el calor específico del gas a presión constante. mg es la masa del gas en el volumen de control en kg, y![]() son los flujos de masa de gas y de sólido respectivamente en kg/s, finalmente, As en m2 es el área superficial de la partícula. Los subíndices i e i+1 están referidos a las condiciones de entrada y salida del volumen de control.

son los flujos de masa de gas y de sólido respectivamente en kg/s, finalmente, As en m2 es el área superficial de la partícula. Los subíndices i e i+1 están referidos a las condiciones de entrada y salida del volumen de control.

Para completar el balance de energía, el calor por convección que entra a la partícula necesita ser multiplicado por el número de partículas (Np) dentro del volumen de control. Este número de partículas dentro del volumen de control se obtiene conociendo los flujos de masa de sólido y de gas, así como la dimensión y forma de las partículas. Np es luego calculado por medio de la ecuación 8, donde Vs es el volumen de una partícula en m3:

![]()

El modelo de transferencia de calor escogido asume que debido a la talla de las partículas, no existe perfil de temperatura dentro del sólido. Este método es usado como una simplificación pues la solución exacta para el calentamiento de esferas fue obtenida y no se encontraron diferencias significativas entre los dos métodos. El coeficiente pelicular de transferencia de calor, h, para el sistema gas-partícula se calcula a través del número de Nusselt. La ecuación 9 es usada cuando el diámetro de las partículas es mayor que 200 μm mientras que para menores diámetros Nu=2 [9].

![]()

Usando la ecuación 10 el valor de h puede ser calculado conociendo la conductividad térmica del gas, donde dp (diámetro de la partícula) es la dimensión característica:

![]()

Cálculo de la dehidroxilación de la partícula

El flujo de masa de vapor que abandona la partícula se obtiene de la solución del proceso de dehidroxilación. La ecuación de Arrhenius (ecuación 11) se seleccionó para modelar la cinética del proceso.

En la ecuación anterior, K es la constante de equilibrio de la reacción, E es la energía de activación en kJ/kmol, R es la constante universal de los gases en kJ/kmol-K, A es el factor de frecuencia y T en grados Kelvin es la temperatura de la partícula a la cual ocurre la reacción. La energía de activación y el factor de frecuencia pueden ser obtenidos por medio de análisis termogravimétrico (Brindley apud Salvador[9]). Estos resultados se presentan en la tabla 1.

El parámetro adimensional α representa el desarrollo del proceso de dehidroxilación, su definición se presenta en la ecuación 12, donde m0 es la masa inicial de sólido, mâes la masa final una vez que la reacción se ha completado y mt es la masa de sólido como una función del tiempo. Todas las masas expresadas en kg.

Usando un modelo tridimensional para la difusión en esferas para describir la migración del agua estructural desde el interior del sólido hacia la superficie, podemos escribir la siguiente ecuación [9].

Aplicando logaritmos a la ecuación de Arrhenius y usando los datos de la tabla 1, los siguientes valores fueron obtenidos: ![]()

![]()

La ecuación de Arrhenius para este proceso puede ser escrita ahora como:

![]()

La cantidad de agua eliminada de la partícula en un intervalo de tiempo, a una temperatura dada, puede calcularse como:

![]()

donde, la derivada puede calcularse como:

Finalmente, multiplicando por el intervalo de tiempo Ît , se obtiene la cantidad de agua eliminada de cada partícula en ese Ît.

Determinación de las pérdidas de calor

Una porción del calor transportado por el gas se disipa a los alrededores a través del aislamiento del conducto de calcinación y debe ser considerado. El cálculo de las pérdidas de calor se basa en la determinación de la temperatura requerida para que el calor transferido entre la superficie del aislamiento y el ambiente sea igual al calor transferido entre el gas y el ambiente. El diámetro del aislamiento es tomado en este caso como una constante.

El flujo de calor desde la superficie del aislamiento hacia los alrededores se calcula como:

![]()

Donde ε, adimensional, es la emisividad de la superficie del aislamiento, Ï es la constante de Stefan-Boltzmann en W/m2K4, A es el área exterior en m2 y hconv en W/m2K es el coeficiente pelicular de transferencia de calor entre la superfície y el aire ambiente que la rodea. Este coeficiente se calcula considerando que la convección natural es el mecanismo dominante en la superficie externa [11]. El calor transferido desde el gas hacia los alrededores se obtiene según:

La solución simultánea de los procesos de aceleración, calentamiento y dehidroxilación fue obtenida a través de un programa de computación desarrollado en Visual Estudio 2008.

DISCUSIÓN DE RESULTADOS

Los resultados del modelo se observan en las figuras a continuación. En ellas, se presenta el comportamiento temporal de los parámetros involucrados en el proceso de calcinación. Cada uno de los valores presentados se obtuvo para determinadas condiciones de operación del conducto de calcinación. La simulación aquí presentada se realizó para temperatura del gas de 1073 K, temperatura inicial de la partícula de 300 K, tamaño de partículas de 100 micras, dilución de 0.04 kg de sólido por cada kilogramo de aire y diámetro del conducto de calcinación de 0,065 m. Estos valores fueron seleccionados, por constituir valores medios típicos dentro de los rangos posibles y adicionalmente por ser los que se emplearán inicialmente en una planta piloto de calcinación en fase de montaje.

La primera figura muestra como la partícula se acelera desde el reposo hasta alcanzar su velocidad terminal (Fig. 3). Como una consecuencia de la pequeña talla de las partículas, estas alcanzan su velocidad final (aceleración nula) muy rápidamente y su valor es muy cercano a la velocidad del gas.

El comportamiento de las temperaturas se presenta en la figura 4. Puede notarse como rápidamente las partículas (línea de puntos) alcanzan la temperatura del gas (línea continua). Esto se debe al elevado valor del coeficiente de transferencia de calor entre la partícula y el gas; sin embargo, es importante reconocer como la temperatura de todo el sistema continua disminuyendo debido a las pérdidas de calor a través de las paredes aisladas del conducto. Esta tendencia debe tener un comportamiento decreciente no lineal pues en la medida en que el tiempo transcurre (la partícula avanza en el conducto) la temperatura dentro del conducto es menor y por tanto las pérdidas también lo son.

Finalmente, el proceso de dehidroxilación es encontrado extremadamente dependiente de la temperatura (ver Fig. 5) y se caracteriza por una constante de reacción con un crecimiento exponencial de la temperatura. El proceso termina (α = 1) en aproximadamente 0,55 s. El proceso pudo completarse porque la caida de temperatura debida a la demanda de energía de la dehidroxilación y las pérdidas no fue lo suficientemente grande como para detenerlo. Considerando la velocidad de las partículas, dada por la figura 3, puede determinarse que estas han viajado aproximadamente 6 m en el conducto hasta lograr la completa dehidroxilación. Lo anterior prueba que tiempos de retención de este orden, requieren considerables longitudes de tubos para poder realizar la dehidroxilación completa.

Finalmente, la figura 6 muestra comparativamente los resultados del comportamiento de la dehidroxilación, modelada en este trabajo, con valores de la literatura. Esta correspondencia demuestra lo acertado del modelo y su implementación, pues el completamiento de la dehidroxilación es dependiente de la temperatura y de la velocidad, magnitudes que fueron también modeladas en este trabajo. Aunque si bien los resultados son para temperaturas diferentes y partículas sólidas de arcilla de otro origen, puede observarse la correcta ubicación de la curva obtenida en el trabajo para una temperatura de 1073 K. Debe anotarse que, todas las curvas presentadas en la figura pertenecen a partículas con similar diámetro de 100 micras.

CONCLUSIONES

La modelación de los procesos de aceleración, calentamiento y dehidroxilación que ocurren durante la calcinación de una partícula fue realizada considerando las pérdidas de calor. La aceleración de la partícula, su temperatura y el proceso de dehidroxilación han sido descritos a través de ecuaciones físicas y estas fueron discretizadas e integradas usando un método explícito.

El comportamiento de la dehidroxilación en el tiempo, modelada en el trabajo, está dentro del rango de valores presentados en la literatura para modelos con características similares. El tiempo de retención necesario para finalizar la dehidroxilación de cada partícula puede obtenerse ahora como una función de la temperatura del gas, su velocidad y la dilución empleada. El conocimiento de este tiempo decide en la longitud del conducto de calcinación y por tanto es de capital importancia en el diseño.

La combinación de dos factores, una gran demanda de energía del proceso de dehidroxilación y su dependencia con la temperatura, así como la presencia de pérdidas de calor, resultan en mayores tiempos necesarios para alcanzar la dehidroxilación y consecuentemente, mayores longitudes necesarias del conducto de calcinación. Es lógico concluir entonces que para menores diluciones (mayor cantidad de sólidos por kg de gas) se produce una reacción incompleta, pues a menor dilución, mayor caída de temperatura debida a la demanda energética del propio proceso de dehidroxilación y al calentamiento sensible del material. Los resultados de este trabajo son válidos para partículas de arcilla fluidizadas en corrientes gaseosas y semejadas como esferas.

REFERENCIAS

1. Martirena, F., et al. "Rudimentary, Low Tech Incinerators as A Means to Produce Reactive Pozzolan out of Sugar Cane Straw". Cement and Concrete Research, 2006, vol. 36, p. 1056. ISSN 0008-8846.

2. Landaeta, G. "Strategies for low-income housing: a comparative study on Nicaragua, Mexico, Guatemala, Cuba, Panama, Costa Rica and El Salvador in Lund". PhD thesis, Lund University, Sweden: Division of Architecture and Development Studies. 1994.

3. Fernández, R. "Calcined Clayey Soils as a Potential Replacement for Cement in Developing Countries". Tutor: Karen Scrivener. PhD thesis, EPFL, Laussana, Switzerland: Materials laboratory, 2008.

4. Sales, A. y Araújo, L. S. "Use of Brazilian sugarcane bagasse ash in concrete as sand replacement". Waste Management. 2010. vol. 30, p. 1114-1122. [Consultado el: 19 de septiembre de 2011]. Disponible en: http://www.sciencedirect.com/science/journal/0956053X. ISSN 0956-053X.

5. Habert, G. et al. "Clay content of argillites: Influence on cement based mortars". Applied Clay Science. 2009, vol. 43, p. 322-330. [Consultado el: 14 de junio de 2011]. Disponible en: http://www.sciencedirect.com/science/journal/01691317. ISSN 0169-1317.

6. Mejía de Gutiérrez, R. et al. "Influence of the Calcination Temperature of Kaolin on the Mechanical Properties of Mortars and Concretes Containing Metakaolin". Clay Minerals. 2008, vol. 43, nº. 2, p. 177-183. [Consultado el: 21 de septiembre de 2011]. Disponible en: http://search.ebscohost.com /login.aspx?direct=true&db=aph&AN=33750750&lang=es&site=ehost-live. ISSN 1471-8030

7. Nasser, Y. M. et al. "High replacements of reactive pozzolan in blended cements: Microstructure and mechanical properties". Cement & Concrete Composites. 2010, vol. 32, p. 386-391. [Consultado el: 14 de junio de 2011]. Disponible en: http://www.sciencedirect.com/science/journal/09589465. ISSN 0958-9465

8. Cadoret, G. Saint Gobain materiaux de construction, Courbevoie, Fr. Dehydroxylated Aluminium Silicate Based Material, Process and Installation for the Manufacture Thereof. USA. Patent Application, US 2005/0039637 A1, Feb 24 2005.

9. Salvador, S. "Pozzolanic Properties of Flash Calcined Kaolinite: a Comparative Study with Soak-Calcined Products". Cement and Concrete Research. 1995, vol. 25, p. 102-112. ISSN 0008-8846.

10. Pérez, R. B. y González, J. J. "Thermal and Hydrodynamics Calculation of a Flash Calcination Unit for Clay Activation". En: Conferencia de Ecomateriales, Bayamo. Cuba, 2010.

11. Lienhard IV, J. H. y Lienhard V, J. H. A Heat transfer Textbook. Third Edition. Cambridge, Massachusetts: Phlogiston Press. 2008. 749 p.

Recibido: 5 de noviembre de 2011.

Aceptado: 11 de enero de 2012.

Rubén Borrajo-Pérez. Instituto Superior Politécnico José Antonio EcheverrÃa. Centro de Estudio de TecnologÃas Energéticas Renovables. CubaCorreo electrónico: rborrajo@ceter.cujae.edu.cu

![Tabla 1. Resultados del análisis termo gravimétrico. (Brindley apud Salvador [9])](/img/revistas/im/v15n1/t0108112.gif)

![Fig. 6. Proceso de dehidroxilación según Salvador [9] y el presente trabajo](/img/revistas/im/v15n1/f0608112.gif)