1. INTRODUCCIÓN

En el proceso productivo de la empresa Cepil se utiliza aire comprimido como facilidad auxiliar, ya que la mayoría de los equipos de producción utilizan mecanismos y mandos neumáticos para la actuación conjunta de sensores, procesadores, elementos de accionamiento y actuadores. Estos elementos se incluyen en un sistema neumático para la inyección de la materia prima y se utilizan para la descompresión de la producción terminada de los moldes.

Un correcto suministro de aire a los equipos de moldeo por inyección, permite que el material polimérico esté el tiempo suficiente para que tengan lugar todas las reacciones químicas que permitan obtener el producto final. Estos procesos permiten al material transformarse por acción de la temperatura, trayendo consigo una disminución en el peso molecular del polímero o escisiones de la cadena a causa de los múltiples procesos termomecánicos (Caicedo y col., 2017). De esta forma, el comportamiento de un polímero fundido puede cambiar enormemente por la aplicación externa de fuerzas durante su inyección (Benítez y col., 2012), en las cuales, la presión del aire juega un papel fundamental. También, el aire es utilizado para la expulsión del producto ya conformado. En caso de no recibir la presión requerida, el producto tendría un mayor tiempo de residencia dentro del molde de inyección, afectando la calidad del mismo (Humbrias, 2015).

Para el correcto funcionamiento de estos equipos, la presión de llegada a las mismas debe comportarse en valores mayores de 5,5 a 7 atmósferas. Por debajo de este rango los equipos dejan de funcionar automáticamente (Zahoransky Group, 2003).

El no cumplimiento de estas normas de calidad del aire en los consumidores ha traído no conformidades en la producción, identificados en un mayor número de cepillos con monofilamentos deformados, rajaduras en la cabeza, áncora visible, orificios sin encerdar, alambres visibles en la mota, descontrol del peso de la mota o motas torcidas, lo que trae pérdidas económicas a la empresa.

Actualmente, no se han encontrado reportes de la evaluación de este tipo de sistemas de aire comprimido para plantas productoras de artículos plásticos. De otra parte, se realiza por primera vez este tipo de trabajo en esta industria para discernir si las deficiencias de este sistema son causantes de los problemas de calidad del producto final, expresados en las no conformidades. Se desarrolla un procedimiento para la evaluación de las pérdidas de energía por concepto de aire comprimido, con énfasis en la obtención de modelos que caracterizan los valores de presión de llegada del aire a los diferentes procesos productivos y talleres en función de la presión de salida del compresor, los cuales resultan de gran utilidad para la industria. Por tanto, se plantea como objetivo evaluar las pérdidas del sistema de generación - distribución de aire comprimido en la empresa Cepil, atendiendo a las necesidades de consumo de los equipos de producción, que demuestre su influencia en la calidad del producto final.

2. MATERIALES Y MÉTODOS

2.1. Descripción del sistema de aire comprimido

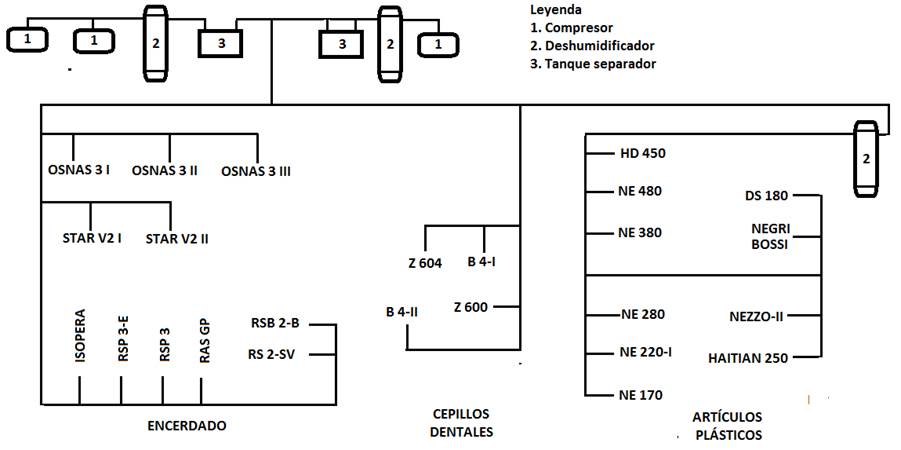

El sistema cuenta con tres compresores con un flujo de 7,61 m3/min de capacidad total, uno de ellos de pistón y dos de tornillos. Los compresores trabajan en un rango de presión de entre 7 y 10 atmósferas, operando de forma permanente, solamente los dos compresores de tornillo de marca comercial CompAir. El aire comprimido pasa a un tanque recolector donde se almacena, con el objetivo de adaptarse al consumo fluctuante del caudal de aire demandado por los procesos productivos. Posteriormente, pasa por unos filtros de línea que se encargan de purificar el aire hasta una calidad adecuada para el promedio de aplicaciones conectadas a la red. Por último, se utiliza un deshumidificador o secador frigorífico de aire, con el objetivo de reducir los vapores de agua y aceite presente en el aire. Del área de compresores, sale el aire hasta los principales consumidores a través de un sistema de tuberías de 1” de diámetro nominal (25,4 mm). La figura 1 muestra un esquema del proceso productivo.

Proceso de fabricación de cepillo dental (TCD): Cuenta con cuatro equipos de encerdado y bristeadoras. Estas se encargan de fabricar el cepillo dental y de su embalaje, respectivamente.

Proceso de encerdado (TE): Tiene la misión de producir escobas y cepillo comerciales. Cuenta con cinco equipos encerdadores, tres peladoras plumadoras de escobas y dos peladoras de cepillo comerciales.

Proceso de producción de artículos plásticos (TAP): Cuenta con 10 equipos de inyección encargadas de la producción de los artículos plásticos, de forma general, y todo el proceso de los talleres de encerdado y cepillo dental. En este caso, el aire solamente se consume en el equipo para expulsar el artículo del molde, por lo que su consumo es muy bajo.

Además de estos procesos productivos, existen dos talleres consumidores de aire y que no están directamente asociados a la producción de la fábrica. Por tales motivos, no son altamente consumidores de aire pero se deben tener en cuenta. Estos son:

Taller de recuperado (TR): Cuenta con cinco molinos cuya función es reducir el tamaño de partículas de los plásticos reciclados y se utiliza aire como complemento para su limpieza.

Taller de mantenimiento (TM): Se utiliza el aire para la detección de fuga tanto neumática como hidráulica y también como complemento para la limpieza de equipos que se encuentran en mantenimiento. Por tanto, los niveles de consumo son muy bajos.

2.2. Evaluación de las pérdidas en el sistema de distribución

Se tuvieron en cuenta todos los tramos de tuberías con diferentes diámetros, desde el compresor hasta todos los procesos productivos, lo que incluyen tuberías de ⅜, ½, – y 1 pulgadas de diámetro nominal. Para todos los diámetros de tuberías se determinó el área de flujo (m) y la velocidad (m/s), según ecuación 1 y 2, respectivamente (King, 2002).

Donde: D- diámetro (m), Q- caudal volumétrico (m3/h). En el caso de la velocidad, se tuvo en cuenta el flujo máximo de aire comprimido que atraviesa cada sección de tuberías, y que es igual a la suma de los consumos individuales de todos los equipos en cada proceso productivo (tabla 1). Se trabajó con los flujos normalizados de cada consumidor, los cuales se toman por catálogos del fabricante, excepto para los casos de los talleres de recuperado y mantenimiento.

Se determina el número de Reynolds para cada sección de tuberías y los diferentes diámetros según (King, 2002):

Siendo: ρ- densidad (kg/m3), µ- viscosidad dinámica (Pa s).

Se midieron con una cinta métrica las longitudes de tuberías desde los compresores hasta los diferentes puntos de consumo, incluyendo todos los cambios de sección de diámetros de tuberías y se determinó el valor total (ecuación 4), y se determinó la rugosidad relativa (ecuación 5), respectivamente (King, 2002).

Donde: Li- Longitud de todas las tuberías de diámetro “i” (m), n- Cantidad de tuberías instalados de diferentes diámetros (adimensional), e- Rugosidad absoluta (mm) (Perry et al., 1997).

Posteriormente, se determinaron las pérdidas hidráulicas por tramos de tuberías rectas y por resistencias locales (ecuación 6 y 7, respectivamente) (Nakayama y Boucher, 2000).

Siendo: f- Factor de fricción (adimensional), g-Gravedad (m/s2), fturb- Factor de fricción turbulento en régimen turbulento (adimensional), Ki- Coeficiente de resistencias locales del accesorio “i” (adimensional), n- Cantidad de accesorios instalados (adimensional).

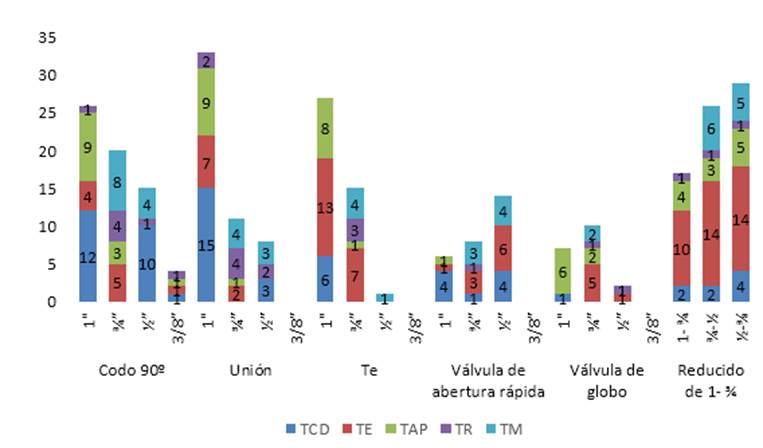

Para esta última, se contabilizaron todos los accesorios que se encuentran entre los compresores y los equipos consumidores, que incluyen los codos de 90º, uniones universales, válvulas de globo y de tiro rápido y Te, y se determina el coeficiente de resistencias locales Ki, como la suma de los coeficientes individuales de cada accesorio. Por último, se calcularon las pérdidas totales según la ecuación 8.

2.3. Evaluación de las necesidades de aire comprimido en los procesos consumidores

Para la evaluación del consumo de aire comprimido de los diferentes procesos productivos y talleres de mantenimiento y recuperado, se partió de los consumos establecidos en datos del fabricante. Los consumidores de aire comprimido son equipos de tecnología moderna y de pocos años de explotación. En las condiciones reales de operación se hacía muy difícil evaluar con rigurosidad el consumo de aire. Por tanto, se estimaron a partir de los valores de diseño de cada uno de ellos, especificados por el fabricante. Para el estudio, se asumió la condición de máximo consumo de aire de todos los equipos tomando en consideración que todos los procesos estuvieran trabajando al mismo tiempo, como condición de máximo consumo de aire. La tabla 1 muestra estos valores.

Tabla 1 Consumos de aire de los equipos en los procesos productivos y talleres establecidos. Fuente: catálogos de los fabricantes

| Cepillo dental | 4 | 3440 | 206,40 |

| Encerdado | 10 | 1185 | 71,10 |

| Artículos plásticos | 10 | 330,24 | 20,64 |

| Recuperado | - | 160 | 10 |

| Mantenimiento | - | 800 | 5 |

Para determinar el comportamiento de la presión de llegada del aire a los consumidores en función de la presión de salida del compresor, se resta a diferentes valores de esta presión de salida que estén por encima de las restricciones operacionales de los equipos (10, 9, 8, 7 y 6 atm) los valores de pérdidas de presión obtenidos en cada proceso productivo y talleres. De esta forma, se obtienen los modelos que caracterizan este comportamiento.

Según los datos del fabricante reportados en esta tabla, el principal consumidor de aire comprimido en la fábrica es el proceso de producción de cepillos dentales. Esto se debe a que los equipos involucrados utilizan el aire para todo el mecanismo de accionamiento de las máquinas. En el caso del proceso productivo de artículos plásticos el consumo de aire es solamente para expulsar el producto final del molde, lo cual requiere un flujo de aire bajo, en comparación con los otros procesos. En las condiciones reales del trabajo, no se pudo corroborar el flujo real que se recibe en cada uno de los consumidores.

3. RESULTADOS Y DISCUSIÓN

3.1. Pérdidas de presión por distribución

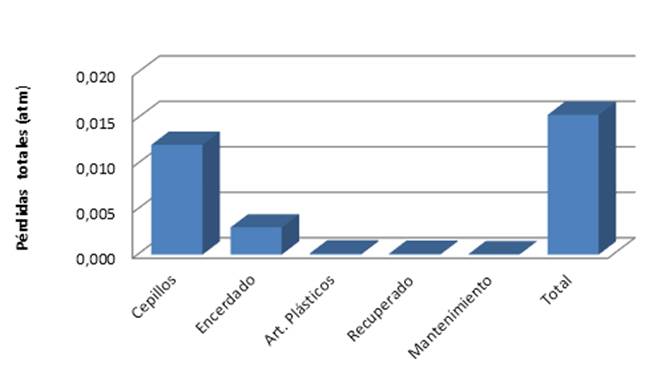

Las figuras 2 y 3 muestran los accesorios en cada tramo de tuberías así como las longitudes de las tuberías de cada diámetro para los diferentes procesos productivos y talleres, respectivamente. Los mayores tramos de tuberías para todos los procesos y talleres son de 1” de diámetro nominal siendo los menos distancias para las tubería de ⅜”. Esto se debe a que las tuberías de este diámetro se utilizan para la entrada del aire comprimido a cada uno de los equipos. Las distancias mayores se presentan para el proceso productivo de cepillos plásticos y el taller de encerdado. Este resultado corrobora que estos son los procesos productivos que más influencia tienen en la caída de presión (ver figura 4).

Figura 3 Longitudes de las tuberías por procesos productivos o de servicios en función de los diámetros

La figura 4 muestra que las mayores caídas de presión se presentan en el proceso de fabricación de cepillos dentales y en la planta de encerdado, siendo menores para el proceso productivo de artículos plásticos y los talleres de recuperado y de mantenimiento. Esto se debe a que en el proceso de producción de artículos plásticos solamente se consume una pequeña cantidad de aire para el desprendimiento del artículo del molde, mientras que en taller de recuperado y mantenimiento se utiliza esporádicamente. Por tanto, los procesos de producción de cepillos dentales y encerdado, son los que más influyen en la caída de presión. Este resultado es importante ya que estas máquinas son las que más necesitan de la estabilidad del aire debido a que su accionamiento es neumático y se demuestra que la presión que llega está muy por encima de los requerimientos de presión que indica el fabricante.

Cuando hay una estación de compresores que suministra aire a varios sectores, la caída de presión en la tubería principal que suministre a cada sector debe estar diseñada para responder al consumo máximo y presentarse pérdidas menores de 0,034 atm (Kaeser Compresores, 2003). En todos los tramos de tuberías principal en la fábrica se cumple esta condición (encerdado 0,015 atm, artículos plásticos 0,005 atm, el taller de recuperado 3,900e-6 atm, mantenimiento 0,002 atm), excepto en el taller de producción de cepillos (0,213 atm).

Por otra parte, se plantea que las pérdidas totales en el sistema deben ser menores de 0,980 atm. Con esta condición cumplen los talleres de encerdado (0,310 atm, artículos plásticos (0,010 atm), recuperado (0,010 atm) y mantenimiento (0,004 atm), estando fuera de la norma el taller de fabricación de cepillos dentales con 1,224 atm.

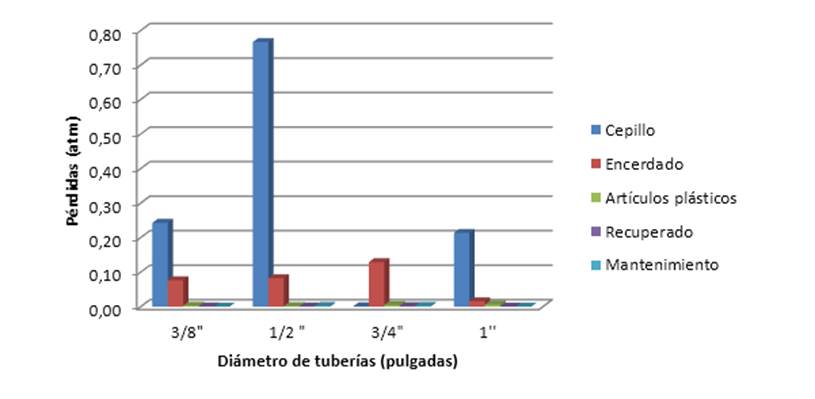

3.2. Pérdidas en los diferentes diámetros de tuberías

La figura 5 muestra los valores de las pérdidas de presión para los diferentes diámetros de tuberías determinados por la ecuación 8. En esta se aprecia que las mayores pérdidas de presión en tuberías están asociadas al taller de cepillos dentales, siendo mayores para el diámetro de tuberías de ½”, seguidos de las tuberías de ⅜” y las de 1”. Le siguen las tuberías del proceso de encerdado donde son mayores en las tuberías de –”. En el caso de los otros talleres, prácticamente no se aprecian caídas de presión considerables en comparación con estos. En el caso de los talleres de recuperado y mantenimiento no está definida una presión de trabajo mínima de los mismos, debido a que en los mismos el aire se utiliza como un complemento de limpieza y para la detección de salideros, tanto neumáticos como hidráulicos de los equipos y moldes que se están reparando.

3.3. Disponibilidad de presión a la entrada de los puntos de consumo

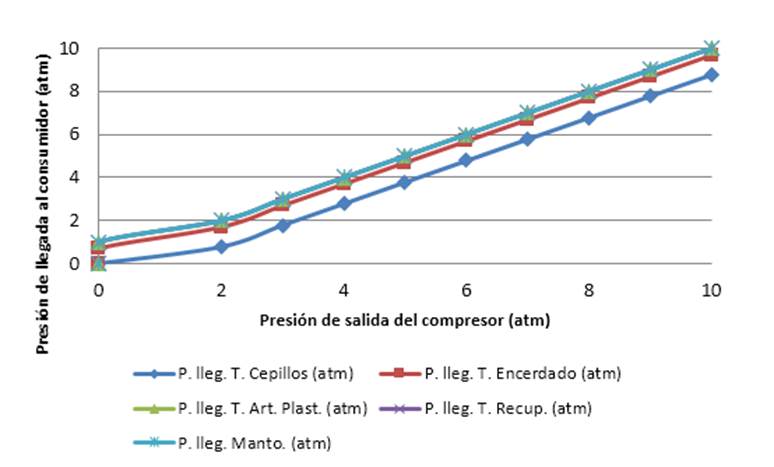

La figura 6 muestra los valores de presión que llega a cada uno de los procesos de producción y los talleres de mantenimiento y recuperado, en función de la presión de salida del compresor. De esta forma, se cumple con los requerimientos de presión de aire que demandan los equipos. Este aspecto no se pudo corroborar en la práctica debido a no contarse con manómetros a la entrada de los equipos. Por tanto, teniendo en cuenta la presión de salida del aire de los compresores y la restricción de presión mínima que el proceso permite, se determinan los valores de presión mínima que debe salir de los compresores para que no provoque la paralización de los equipos. Para el caso de las máquinas de producción de cepillos, la presión mínima debe ser de 7 atm, y de 6 atm para los procesos de encerdado y artículos plásticos, ya que para estos valores, los niveles de presión que llegan a los equipos serían de 5,776, 5,697 y 5,985 atm de presión, respectivamente.

En el caso de los talleres de recuperado y mantenimiento no está definida una presión de trabajo mínima de los mismos, debido a que en los mismos el aire se utiliza como un complemento de limpieza y para la detección de salideros, tanto neumáticos como hidráulicos de los equipos y moldes que se están reparando. Bajo estas condiciones y resultados, y considerando que el compresor trabaja a su máxima capacidad, la presión de salida se mantiene en 10 atm. Por tanto, la presión de llegada del aire en estas condiciones es de 8,697 atm para los equipos del proceso de producción de cepillos dentales, 9,701 atm para el de artículos plásticos y 9,995 atm para el proceso de encerdado. Para los talleres de recuperado y mantenimiento es de 8,992 y 9,993 atm, respectivamente.

Figura 6 Relación entre la presión de salida del compresor y la presión de llegada a los procesos productivos y talleres

Los modelos matemáticos que rigen este comportamiento permiten a la empresa estimar los valores de presión recomendables a trabajar con los compresores para lograr que todos los equipos trabajen a su máxima capacidad y que no salgan de funcionamiento por caída de presión en el sistema (Tabla 2).

Tabla 2 Modelos que caracterizan la presión de llegada del aire a los diferentes procesos productivos y talleres en función de la presión de salida del compresor

|

|

|||

|---|---|---|---|

| Cepillos plásticos |

|

1 | (9) |

| Encerdado |

|

1 | (10) |

| Artículos plásticos |

|

1 | (11) |

| 1 | (12) | ||

| Recuperado |

|

1 | (13) |

| Mantenimiento |

|

1 | (14) |

4. CONCLUSIONES

El sistema de generación de aire comprimido satisface la demanda de los procesos productivos de encerdado, cepillos plásticos y artículos plásticos así como de los talleres de mantenimiento y recuperado, ya que los consumidores reciben la presión de aire por encima a las establecidas por el fabricante, garantizando los estándares de calidad de los productos finales.

Los niveles de caídas de presión más altos se presentan en los procesos de fabricación de cepillos dentales y en la planta de encerdado. No obstante, la presión de salida del compresor puede descender hasta 7 y 6 atmósferas, respectivamente, que los equipos continuarán trabajando correctamente.