I. INTRODUCCIÓN

La crisis económica ha llevado a los administradores a la necesidad de reducir los costos de las organizaciones para mantenerlas rentables y funcionales, más aún, incluso sin la crisis económica, la optimización de los procesos y la reducción de los costos siempre deben estar en las agendas de los administradores [1,2,3,4]. En los últimos años se han incrementado los residuos y desechos generados como son:

productos devueltos, ociosos,

el cambio de equipos por tecnologías más novedosas en la industria

incorporación cada vez más productos, partes o materiales recuperados de vuelta a los procesos productivos y mercados, por lo que cada vez más se necesita de empresas y cadenas que desempeñen esta labor eficientemente [5].

Por tal razón es relevante integrar una supervisión precisa con las actividades asociadas al manejo de alimentos, ya que permitirá conservar por mayor tiempo los alimentos considerando: la cosecha, las condiciones del o de los vehículos de traslado con destino al almacén, posterior a ello, analizar las condiciones de los camiones para llevar los alimentos al destino final. Para Pérez Mantilla F. A. y Torres Delgado, F. J. (2014) los productos perecederos en la Cadena de Suministro Agroalimentario (CSA) comienzan a deteriorarse desde su producción. Parte de su pérdida se debe: al paso del tiempo (principalmente en cosecharse), a los cambios frecuentes de temperatura y al inadecuado mantenimiento de la calidad a lo largo de la cadena [7] [6] citado en [8].

Para lograr lo anterior, existen diferentes enfoques cuando se enfrentan reducciones de costos, incluyendo la reducción de personal, la subcontratación de ciertas actividades, el apostar por la optimización de los procesos, entre otros [9].

En los enfoques clásicos de la Cadena de Suministro (CdS) el eslabón principal es la empresa productiva (o transformadora), en un nuevo enfoque el estabón principal es el sector servicios, el cual en diversas partes del mundo, tales como en España, constituyen buena parte de su PIB. Si bien la mayoría de la literatura relacionada con la CdS se enfoca en las empresas productivas existen diversos trabajos en los cuales se detalla la importancia de la optimización del sector servicios, como en los trabajos de De-Luca J. (2011), y Torres, C. y Sanhueza, R. (2014) [10,11,12]. En el primero de ellos se diseñó un modelo para la gestión de la calidad enfocado en las empresas dedicadas al transporte urbano, mientras que en el segundo se aplicó la simulación gerencial en la enseñanza universitaria.

De acuerdo a la CdS integra las funciones principales del negocio hasta el usuario final, a través de los proveedores quienes ofrecen productos, servicios e información que agregan valor para los clientes y otros interesados, completando los procesos de negocio, de los involucrados [13] citado por [14]. Esto permite la transformación de materias primas en productos y servicios terminados y en proceso, y la entrega de los mismos.

Son pocos los esfuerzos en los que la administración basada en la CdS (o algunos de sus eslabones) se apliquen al sector restaurantero; pero se pueden encontrar el trabajo de Accorsi, R., et. Al, (2014)donde se valora un sistema basado en la reutilización de contenedores de plástico en una cadena restaurantera[15].

El trabajo de Accorsi, R., et. Al (2014), se asemejan con este, sobre todo en el sentido que aplica algunos conceptos e ideas propias de la CdS en la búsqueda de optimizar parte de la operación de una empresa del sector restaurantero. Guarda profundas diferencias ya que dicho trabajo se enfoca en un aspecto específico de la organización, el uso de productos plásticos, y el cual, si bien resulta de gran importancia debido al impacto ambiental que significa, difícilmente tenga una repercusión tan clara en la gestión de la empresa, como lo es el tema medular de este artículo: el aprovisionamiento. Se hace referencia a la reducción de la merma en el proceso de elaboración de alimentos. En este sentido mientras más merma se tenga, es más amplio el rango de pérdidas y las utilidades disminuyen. Por tal razón, la importancia de la detección de los cuellos de botella, con el objeto del diseño y aplicación de mejoras para que éstas sean sustentadas, buscando el beneficio de la restauración.

En este sentido, podrían ser más próximos a lo aquí expuesto los trabajos de Taylor (2008) y Chongping (2014)donde se muestran, de manera correspondiente, un nuevo modelo HACCP (Análisis de Peligros y Puntos Críticos de Control, por sus siglas en inglés) para el sector restauración y el desarrollo de un sistema de gestión para tal industria. El HACCP es un sistema preventivo que identifica, evalúa y controla los peligros a los que se encuentran expuestos los alimentos [18]. Para la FAO (Organización de las Naciones Unidas para la Alimentación y la Agricultura por sus siglas en inglés) menciona que la responsabilidad de hacer unos alimentos sanos (inocuos y nutritivos) es de todos los interesados (los que consumen y los que van a comercializar) ya que ante un deterioro se afecta la cadena de suministro de los alimentos [19] citado [18].

Para Chase, R., y Aquilano, N. (1994),Brush, T., y Karnani, A. (1996) y Hammer, M. (1990)y las decisiones de operaciones o categorías de decisión se clasifican de la siguiente manera[22], citado por [24]:

capacidad (cantidad, tipo)

instalaciones (tamaño, localización)

tecnología (nivel de automatización

compatibilidad, sistema de producción, riesgo), integración vertical (alcance, riesgo),

fuerza de trabajo (habilidades, paga, motivación, especialización), calidad (prevención, diseño, gestión, control, trazabilidad),

organización (estructura, informes, políticas, líneas de autoridad, estilo administrativo)

control y planificación de los materiales y de la producción (programación, reglas de decisión, centralización, gestión de materiales, tamaño de los inventarios, control de inventarios, uso de normas técnicas).

Aunque estos autores no se enfocan en el área central del presente trabajo, sí se centran en temas importantes para las empresas pequeñas y medianas. Estas empresas con el cumplimiento de normas y estándares en el manejo de los alimentos, establecen procedimientos que reducen costos dentro del proceso, dichos procedimientos que van dirigidos al esfuerzo implementado para el presente estudio en las empresas de restauración en Yucatán. Sin embargo, el objeto principal del presente trabajo fue el establecimiento de un procedimiento para la mejora del abastecimiento de materias primas en el sector restaurantero.

II. MÉTODOS

El procedimiento desarrollado fue concebido mediante el análisis de los requerimientos y las problemáticas manifestadas por diversas empresas del sector restaurantero de la región sur-sureste de México, particularmente en la Península de Yucatán. Para conseguir la información se aplicaron los siguientes instrumentos: la entrevista estructurada, entrevista abierta mecanismo que complementa la información recabada mediante la entrevista estructurada y la observación. La entrevista estructurada (integrando 30 interrogantes) que permitían conocer a profundidad las tareas y actividades que desempeñan las personas en el puesto. Entrevista abierta mecanismo que complementa la información recabada mediante la entrevista estructurada.la observación fue aplicada al inicio, en el proceso intermedio y al final del estudio realizado para las empresas, esta consistió en mirar la forma en la cual se desarrollan cada una de las actividades de los restaurantes, la vinculación de un puesto con respecto a otro, así como el resultado de cada proceso.

La población del caso de estudio es de 15 sucursales, considerando que las condiciones son las mismas para todas las sucursales y dada la gran cantidad de información con la que se cuenta, por conveniencia se determinó que el tamaño de la muestra fuera igual a cinco, lo que resulta suficiente ya que representa poco más del 30 % de la población.

Se utilizó para determinar las sucursales de la muestra la función random de un programa informático para manejar hojas de cálculo, que genera un número de manera aleatoria entre un rango dado. Se le impuso la única restricción de que dentro de la muestra no podía estar la sucursal número 15 ya que ella no cuenta con suficiente información histórica debido a su reciente apertura.

Se consultó literatura especializada para a partir de ésta proponer las herramientas incluidas en cada uno de los pasos a seguir de acuerdo con el procedimiento propuesto [24,25,26,27,28]. Esta información podrá facilitar la aplicación en diversas organizaciones, incluyendo Pymes, lo cual se observa en la figura 1.

III.RESULTADOS

Con base a la Figura 1, se puede mencionar que algunas de las etapas o herramientas mencionadas en el procedimiento propuesto podrían no ser aplicables a ciertas características de trabajo o bien podrían requerir de ciertos ajustes para su aplicación. A pesar de esto, los pasos detallados en la pasada figura han mostrado cuán útiles pueden resultar para guiar el accionar de los responsables de proyectos de optimización, relacionados con el abastecimiento del sector.

Validación

La validación del procedimiento se llevó a cabo en una cadena restaurantera que cuenta con 15 sucursales (sin incluir las de carácter temporal) repartida en tres estados (Campeche, Tabasco y Yucatán) de la República Mexicana, los cuales en conjunto albergan una población que supera los cinco millones de habitantes.

Esta cadena restaurantera, una de las de mayor tradición del sector restauración en la región, detectó una importante área de mejora en sus políticas de abastecimiento por lo que, trabajando en conjunto, aplicó el procedimiento antes mencionado, lo cual se detallarán en las secciones subsecuentes- con resultados satisfactorios.

a) Planificación y análisis de la situación actual

La cadena restaurantera de estudio tiene un Centro de Distribución (CEDIS) en el estado de Yucatán, México encargado de distribuir únicamente abarrotes y carnes a los restaurantes, éste se encuentra dividido en dos áreas físicas (CEDIS carnes y CEDIS abarrotes). Debido a las dimensiones de las instalaciones y la capacidad de producto a almacenar, estos se encuentran a una distancia aproximadamente de 1.5 km. El área física del CEDIS de carnes es el principal, ya que desde ahí se coordina toda la logística y operaciones del proceso de distribución. Sin embargo, se le atribuye la palabra CEDIS a ambos, como si fueran uno solo.

Cada una de las sucursales a las que se abastece, realiza un levantamiento de pedido dos veces por semana según el inventario físico que se tiene en la sucursal, la experiencia del encargado y los valores mínimo y máximo que debe tener de stock. Seguidamente, este pedido se envía al CEDIS para ser surtido el día programado. Actualmente, el CEDIS cuenta con un programa de abastecimiento para las diferentes sucursales.

A pesar del programa establecido y calendarizado, el CEDIS realiza más visitas a las sucursales debido a:

Pedidos adicionales. Se refiere a que en el día que está programado el surtido de la sucursal, se hace un viaje adicional por producto que se solicita de manera posterior.

Pedidos fuera de ruta. Son los viajes realizados a las sucursales en días que no están programados ni calendarizados.

A la suma de los pedidos adicionales y los fuera de ruta, se le conocen como incidencias. En el CEDIS cada una de las incidencias representa un re-trabajo para la empresa. Realizar más visitas a las sucursales implica mayor consumo de gasolina, tiempo invertido, menor rendimiento de los vehículos y desgaste innecesario del personal, que a su vez se ve reflejado en mayores gastos que impactan directamente en las utilidades.

Por otro lado, el tiempo necesario para cubrir estas incidencias ocasiona cambios en el programa de las operaciones, y afectan directamente la eficiencia del proceso y el rendimiento del personal.

i. Diagrama de flujo del proceso

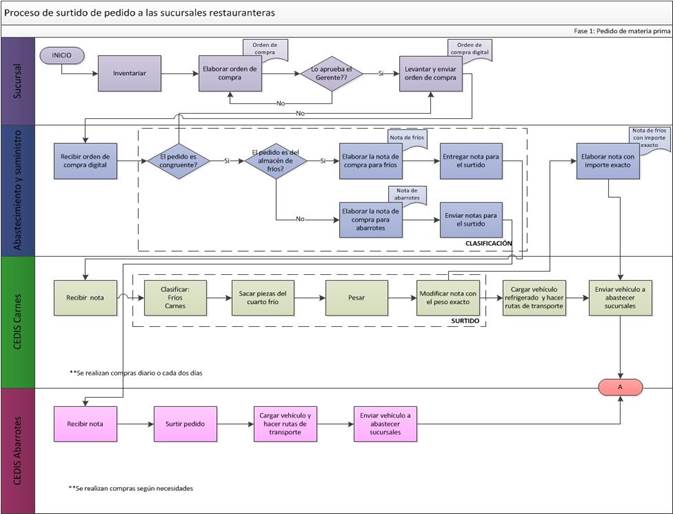

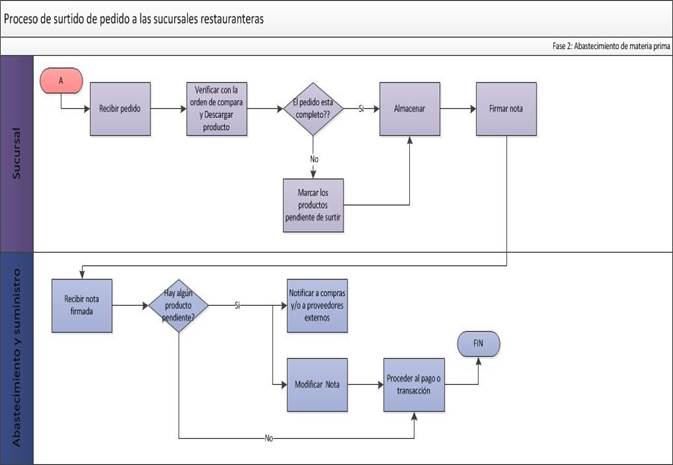

El proceso de suministro y abastecimiento de materia prima en las sucursales restauranteras se describe en la Figura 2, la cual representa la primera fase del proceso: el levantamiento del pedido y en la Figura 3 la cual detalla el proceso de abastecimiento de material. Como se observa en las figuras, para el proceso de suministro y abastecimiento de materia prima se requiere de la interacción de cuatro departamentos diferentes: Sucursal, Abastecimiento y suministro (oficinas), CEDIS abarrotes y CEDIS carnes

La fase 1 presentada en la figura 3 es el pedido de materia prima y describe el proceso desde que se realiza el inventario en la sucursal para levantar la orden de compra hasta que se surte y se transporta a las sucursales.

La fase 2 presentada en la figura 3 es el abastecimiento de materia prima y describe el proceso desde que llegan los vehículos a las sucursales con la materia prima y se realiza la descarga hasta que se realiza la transacción o el pago.

i. Modelo de inventario actual

El modelo de inventarios actual está basado totalmente en la experiencia del personal de planta involucrado, en particular, el jefe de cocina quien es el encargado de realizar el inventario y la “estimación” de venta para los próximos días. Sin embargo, lo anterior no permite la mejora de los procesos en las empresas.

Realizando un análisis de los cinco procedimientos que se efectúan actualmente para las órdenes de compra se tiene:

-Inventario físico: es realizado diariamente al final del día por los jefes de cocina y un ayudante, esto implica dedicarle entre dos y tres horas a esta actividad. Para el personal, resulta cansado, tedioso y en ocasiones una pérdida de tiempo, realizar este proceso.

Registro en la bitácora y cálculo de consumo diario: el registro de la bitácora es manual al igual que el cálculo del consumo diario, lo que hace un poco más tardada la actividad. Esta actividad resulta crucial para el modelo de inventario actual y de gran ayuda son los formatos ya existentes y estandarizados de inventarios para la elaboración de la bitácora e incluso el control.

Estimación de consumo y elaboración de orden de compra: actividad con la cual se determina cuánto pedir, que es el propósito básico del inventario. Sin embargo, la estimación se realiza de manera totalmente subjetiva en donde lo que más pesa, es la experiencia del empleado y las ventas de los últimos días. En este caso, si el jefe de cocina está inseguro en su pronóstico pide de más para tener almacenado de seguridad y en caso contrario pide muy justo, lo que posteriormente causa una orden de compra adicional (incidencia).

Solicitud de aprobación del gerente: es necesario que el gerente de la sucursal esté de acuerdo con lo que se pedirá, por lo que la orden de compra pasa por este filtro para ser enviada. Al igual que la estimación de consumo, el gerente, de manera subjetiva decide si la orden es correcta o hay que realizarle modificaciones, lo que hace que el proceso sea nada objetivo, poco práctico y que no sea normalizado para todas las sucursales.

Levantamiento de orden de compra: actividad con la que se concluye el procedimiento, y donde se obtiene el resultado final, la orden de compra con la lista de productos que serán surtidos en dos días.

b) Detección de áreas de oportunidad

Con base al análisis de la situación actual se identificaron las siguientes áreas de oportunidad:

La subjetividad de la operación “levantamiento de pedido”.

El tiempo empleado para revisión de materiales a pedir cada fin de jornada que resulta tardado y cansado para el personal que lo realiza, lo que en ocasiones resulta que se tomen a la ligera.

Ausencia de registros históricos del comportamiento de la demanda de los productos que ofrecen.

Ausencia de aplicación de un procedimiento estandarizado y tecnificado de inventarios apropiados que se adapten al comportamiento de su demanda, sobre todo porque gran variedad de materiales que maneja son altamente perecederos.

Se busca que el desarrollo y validación del procedimiento establecido basado en el historial de la demanda, determine de manera objetiva qué cantidad solicitar de materia prima; con esto incluso, se puede modificar el calendario de visitas logrando recibir producto únicamente una vez a la semana. Por tal razón se vuelve necesario un procedimiento estandarizado de inventario que se aplique a todas las sucursales, considerando particularmente las ventas en cada una de ellas, y que con ayuda de un sistema de cómputo estime y genere una cantidad a pedir de cada uno de los productos, tomando en consideración la rotación de los mismos, para no exceder las cantidades en almacén.

c) Definición de productos prioritarios

Para definir las acciones a implementar, se realizó un registro de datos acerca del comportamiento de la demanda de productos y análisis estadístico de los mismos, que permitiera definir el nivel de importancia de cada uno de ellos.

i. Histórico de incidencias y clasificación ABC

Se realizó un análisis a detalle de las incidencias presentadas durante el año de estudio (2012), lo anterior con la finalidad de encontrar la clasificación (carne, abarrotes, desechables, limpieza, etc.) qué ocasiona las incidencias. Posteriormente, se realizó una clasificación ABC con información del surtido mensual del CEDIS a las sucursales, con la finalidad de identificar los productos que más se consumen. Finalmente, los resultados obtenidos con los dos diferentes análisis deberían ser los mismos, para comprobar que efectivamente existe un producto (o varios) “estrella” que aporta más a la empresa, y al ser el que ocasiona más incidencias, sí se controla con un modelo de inventarios real basado en información estadística se lograría reducir en un 30 % mínimo, el número de visitas no calendarizadas.

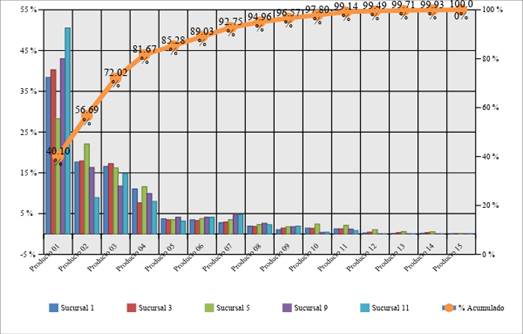

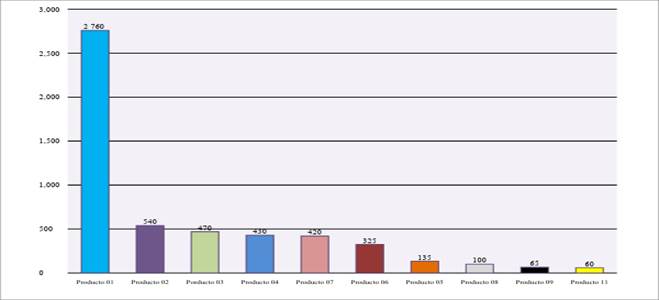

Con la información de las incidencias se realizó un diagrama de Pareto para identificar la clasificación que representa el 80 % de las causas, el resultado fue: carnes, varios, abarrotes y uniformes, de dónde carnes representa el mayor porcentaje con un 31.63 %. De esta manera se determinó Carnes como el principal motivo de incidencia, sin embargo, es importante saber qué tipo de carne ocasiona estas incidencias y para eso, se realizaron gráficas únicamente con respecto a las incidencias ocasionadas por carnes. Con la ayuda de histogramas se pudo ver la frecuencia con la que cada producto ocasiona una incidencia al igual que cuál es la cantidad en kilogramos que se solicita, como muestra la figura 4. Lo anterior, para hallar el producto que está ocasionando principalmente las incidencias; éste fue el producto 01.

Fig. 4 Cantidad solicitada en Kilogramos de los productos correspondientes a “Carnes” en las incidencias

Como resultado del análisis de las incidencias se tiene: el producto 01 de la clasificación de carnes es el que ocasiona el mayor porcentaje de incidencias de la categoría y por lo tanto es el que debería ser controlado adecuadamente.

Una vez analizadas las incidencias, se prosiguió a realizar la clasificación ABC de las ventas, en ella se verificó de manera contundente, que la clasificación de Carnes corresponde a la de mayor valor al ser la tipo A del modelo en todas las sucursales. Con lo anterior se pudo identificar que la clasificación de Carnes es la que necesita mayor control ya que es la que tiene más movimiento en el inventario.

Se realizó una clasificación ABC con los productos que pertenecen a Carnes para poder identificar el o los productos que tienen mayor valor para el inventario y la organización. Con base a eso y a la información recabada con los históricos de incidencia se puede determinar que producto o productos controlará el modelo de inventarios que se propondrá. La clasificación ABC de Carnes identificó cuatro productos como los de tipo A: el producto 01, 02, 03 y 04, que coincide con el resultado obtenido de las incidencias. Esto es, el producto más vendido es el producto 01, al mismo tiempo de que es el que ocasiona más incidencias debido a carente medida de control. Esto se observa en la figura 5.

Al identificar los productos estrella de la clasificación Carnes, se puede desarrollar y validar el procedimiento para abastecer carne que los controle, para reducir así el número de incidencias, pero sin poner en riesgo la disponibilidad del producto al cliente.

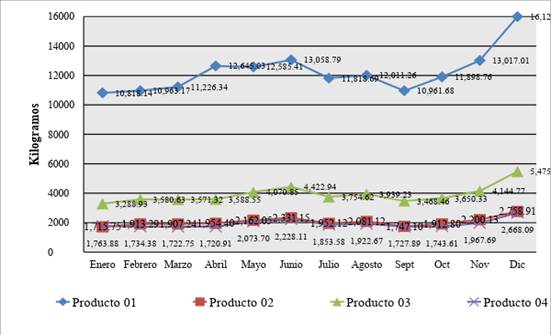

i. Análisis de la demanda

El análisis de la demanda de los productos tipo A proporciona información sobre el comportamiento del producto a lo largo del tiempo, lo que ayuda en la selección del modelo de inventarios adecuado para cada uno de ellos. En la figura 6, se representa la demanda total por mes de los cuatro productos identificados en la clasificación ABC.

i. Mejora y normalización del abastecimiento

Como se puede apreciar en el resultado de clasificación ABC y análisis de la demanda de los productos prioritarios, se puede concluir que el producto 01 además de ser el más vendido con una diferencia considerable en comparación con los otros tres. Presenta un comportamiento estacional, ya que se observa mucha variabilidad entre un mes y otro, lo que indica que el modelo de inventario que se utilice para su control debe ajustarse a la demanda mes a mes. Por otro lado, los tres productos restantes, tienen un comportamiento similar entre ellos; además de que se observa casi lineal, por lo que el modelo de inventarios puede ser el mismo para los tres productos, y la cantidad a pedir puede ser la misma para todos los meses.

Con el análisis de la demanda se identifica la necesidad de controlar de diferente manera al producto 01 y a los productos 02, 03 y 04. El producto 01 requiere un modelo de inventario que varíe según la sucursal y el mes ya que es estacional, además de tener inventario de seguridad para garantizar el producto. Sin embargo, para el caso de los productos 02, 03 y 04 se requiere de un modelo de inventarios que varíe según la sucursal, constante mes a mes y con inventario de seguridad.

IV. DISCUSIÓN

Los modelos de inventarios según [28] son métodos que ayudan a reducir o minimizar los niveles de inventario requeridos en la producción ya que ayudan a determinar cuántas unidades es necesario pedir y cuántas unidades adicionales se deben manejar para reducir el riesgo de faltantes. En el presente artículo, se genera un procedimiento que permita el abastecimiento y el control de los productos que resultan más vendidos y que al mismo tiempo son los causantes de un mayor número de incidencias. Lo anterior con el propósito de reducir el número de visitas no calendarizadas a las sucursales, al mismo tiempo de garantizar el producto al cliente.

1. Características de los modelos de inventario existentes en la bibliografía:

EOP (Orden de Periodo Fijo). Para demanda independiente. Ventajas: Siempre se solicita diferente cantidad. Se solicita a periodos iguales de tiempo. Revisión periódica. Se necesita la información sobre: valores promedios de demanda y plazo de entrega y de revisión. Se puede incluir inventario de seguridad. Se pueden manejar órdenes de urgencia.

-EOQ (Cantidad Económica de Pedido). Para demanda independiente. Ventajas: Revisión constante. Se necesita la información sobre: valores promedios de demanda y plazo de entrega. Se puede incluir inventario de seguridad. Se pueden manejar órdenes de urgencia. Desventajas: Siempre se solicita la misma cantidad. Se solicita cuando las existencias llegan al punto de reorden”

2. Selección del procedimiento de inventarios

Para seleccionar el procedimiento de inventarios que mejor se adapte a las necesidades de la empresa y del producto 01 en particular hay que tomar en cuenta lo siguiente:

El producto tiene comportamiento estacional.

Se necesita garantizar el producto, por lo que tendrá inventario de seguridad.

El director general quisiera que fuera una visita a la semana.

Políticas de refrigeración y almacenamiento.

Debe ser un modelo que se pueda implementar en las sucursales.

El procedimiento de inventarios que mejor se adapta a las necesidades particulares de la empresa es el EOP, ya que:

El periodo fijo sería de una semana, como el director general propuso.

Se basará en la información histórica

Se llevará a cabo una revisión periódica, lo que ayudará al personal a optimizar tiempo y a no sentir la actividad cansada y tediosa.

Se cuenta con la información que se requiere para el cálculo.

Se puede incluir inventario de seguridad.

No se necesita de un programa en particular para su implementación, puede realizarse en una hoja de cálculo.

Se parece al modelo que utilizan actualmente lo que traería ventajas a la hora de la implementación

3. Actividades de cierre

Los resultados que se obtuvieron fueron entregados al Director General de la Cadena restaurantera y decidió programar la implementación de las siguientes acciones:

Capacitar al personal en temas de pronósticos e inventarios.

Implementar el Modelo sugeridos de inventarios de Período Fijo por un año.

Continuar con el registro de datos para definir técnicas de pronósticos de los productos que maneja en las diversas sucursales de la Cadena.

De acuerdo con la literatura especializada, son pocos los esfuerzos enfocados en optimizar los eslabones de la cadena de suministro de las empresas del sector servicios si se comparan con centrados en entornos productivos. Lo anterior resulta particularmente cierto en lo que respecta a las empresas dedicadas al giro restaurantero, constituyendo esto parte importante de la motivación subyacente para la elaboración de este trabajo.

Con base en las ideas previamente expuestas, se planteó la realización de este artículo en el cual se propuso un procedimiento para la optimización de la operación de abastecimiento de las empresas restauranteras. Para analizar la validez, o no, de dicho procedimiento es que ésta fue implantada en uno de los grupos restauranteros más importantes del sur de México, alcanzando resultados alentadores, en términos económicos y de esfuerzo corporal invertido por el personal en la empresa.

V. CONCLUSIONES

Se puede mencionar que el proponer el uso de diagramas de flujo para describir la operación, resulta benéfico para que el personal se sienta parte importante del proceso, además de clarificar las actividades y secuencia que conforman el suministro y abastecimiento de materia prima.

Al mismo tiempo, se detectó que la administración junto con la alta dirección permite e incluso promueve el desarrollo del potencial de los trabajadores, lo que refleja que la capacitación del personal en una nueva manera de trabajar no es una limitante para la propuesta. Se evidenció que existe un margen de error muy amplio entre lo pronosticado, lo solicitado y lo recibido, lo que conlleva a diversos re-trabajos en el área de almacén de las empresas. Se identificó al producto 01 del grupo “Carnes”, como la causa principal de la generación de incidencias, lo que refleja el inadecuado control que se tiene actualmente sobre dicho producto.

El análisis de las incidencias y de la clasificación ABC de las órdenes de compra enfatizó la necesidad de un modelo de inventarios que controle los productos estrella. Con base en las diversas problemáticas y en las casuísticas de trabajo de la empresa, se definió el modelo de inventarios EOP (Orden de Periodo Fijo) como el que mejor se adapta a las necesidades de la organización. Finalmente, durante las actividades de cierre y en coordinación con la alta dirección, se propuso la implementación de algunos indicadores de gestión logística, entre los que destacan: El fillrate, el costo por kilómetro recorrido y las incidencias por sucursal, esto para administrar mejor los inventarios, así como poder medir y controlar datos significativos.

Los resultados preliminares obtenidos por el desarrollo de este trabajo fueron: reducción de tiempos en levantamiento de pedidos en un 16 %, reducción de incidencias en un 8 % y mejor clima laboral entre las personas encargadas de estas actividades. Se espera que con la capacitación e implementación al 100 % del proceso, los resultados sean de mayor impacto y el beneficio sea más sustancial para la empresa.