My SciELO

Services on Demand

Article

Indicators

-

Cited by SciELO

Cited by SciELO

Related links

-

Similars in

SciELO

Similars in

SciELO

Share

Centro Azúcar

On-line version ISSN 2223-4861

cen. az. vol.44 no.4 Santa Clara Oct.-Dec. 2017

ARTICULO

Desarrollo de una mezcla autofraguante para machos de fundición con sulfato de sodio y melaza

Development of a self-forge mixture for foundry core with sodium sulfate and molasses

Jesús E. Hernández-Ruiz1*, Lázaro Pino-Rivero 2 y Eduardo Valencia-Morales 1

1Departamento de Física, Universidad Central "Marta Abreu" de Las Villas, Carretera a Camajuaní Km 5 ½, Santa Clara, Villa Clara, Cuba.

2 Miami Dade College. Chemistry, Physic and Earth Sciences Department. 300 N.E. 2nd Avenue, Miami, Florida 33132-2204. Estados Unidos.

*Autor para la correspondencia: Jesús E. Hernández, Email: jesusehr@uclv.edu.cu

RESUMEN

Se estudia una mezcla autofraguante para machos de fundición que emplea sulfato de sodio como endurecedor sólido y melaza de caña de azúcar en calidad de desarenante. Con este propósito se diseñó un experimento factorial completo con relaciones de componentes (32). Las variables de respuestas usadas fueron la resistencia a la compresión a las 24 horas y la desmoldeabilidad. Para cada una de las zonas de relación entre los contenidos de sulfato de sodio y silicato de sodio se seleccionó una composición (mezcla) de buenas propiedades. Los estudios de la cinética de sorción-desorción de humedad ambiental por estas mezclas cuando se sitúan en intemperies entre 60 y 90 % de humedad relativa (HR) se efectuó usando técnicas gravimétricas y la teoría clásica de la difusión. Finalmente, se seleccionó la mezcla que ofrece las mejores propiedades y se ofrecen recomendaciones tecnológicas para el uso de esta mezcla.

Palabras clave: Diseño de experimentos, mezclas de moldeo, absorción de humedad y difusión de humedad.

ABSTRACT

A self-setting mixture for foundry core with sodium silicate as hardener and sugar cane molasses as breakdown agents is studied. In order to achieve this, a full factorial experiment that uses relations of components (32) was designed. The responses variables used were the compression resistance after 24 hours and the demolding. It was selected a mixture of good properties for each of the different zones of relationship between the sodium sulfate and sodium silicate content. The study of the moisture sorption-desorption kinetics of these mixtures when they are located in environments between 60 and 90 % RH was carried out by using gravimetric techniques and the classical diffusion theory. Finally, the mixture that offers the best properties was selected and some technological recommendations for its use were offered.

Key words: Experiments design, molding mixtures, moisture absorption and moisture diffusion.

INTRODUCCIÓN

Aunque se vive en una época de sofisticadas técnicas industriales, la mayoría de las producciones todavía requieren de los procesos tradicionales. Este es el caso de la fundición, donde aún se emplea ampliamente para la producción de machos el proceso silicato de sodio (vidrio líquido)-CO2. Sin embargo, estos procesos tradicionales deben coexistir con las estrictas regulaciones medioambientales de estos tiempos (LaFay, 2012).

Al mismo tiempo, la principal desventaja de las mezclas que emplean como aglutinante el silicato de sodio es que no poseen buena desmoldeabilidad (Ireland y col., 2002). Sin embargo, su desmoldeabilidad puede mejorarse significativamente empleando aditivos desarenantes, particularmente del tipo azucarados (Salcines, 1985a; Hernández-Ruiz y col., 2001a, Hernández-Ruiz y col., 2001b).

Por otra parte, desde los años 60 y 70 del pasado siglo se reporta (Levitan, 1968; Kubota, 1970) el empleo de mezclas que utilizan sales de ácidos fuertes con diferentes propósitos. Kubota (1970) propone a los sulfatos de sodio y de magnesio para provocar el autoendurecimiento de las mezclas con silicato de sodio.

En Cuba, el sulfato de sodio se obtiene como subproducto de la fabricación del ácido clorhídrico. Es un producto de muy poca demanda y sus excedentes deben ser depositados en lugares autorizados para ello. Pero, constituye un contaminante ambiental, al tratarse de una sal soluble en agua y con relativamente alto contenido de sulfúrico libre.

El uso del sulfato de sodio como endurecedor del vidrio líquido en mezclas de fraguado en frío (autofraguantes) para machos de fundición, le daría empleo a un subproducto de la industria química y mejoraría sustancialmente su impacto medioambiental pues, producto de la reacción entre el silicato y el sulfato de sodio se forma el gel de ácido silícico con una estructura más estable y no soluble en agua. Al mismo tiempo, se reduciría el uso de gas carbónico (CO2) usado tradicionalmente para provocar el endurecimiento de estas mezclas, el cual es un producto de alto costo, de alta demanda y también contaminante del medio ambiente.

El presente artículo tiene el propósito de describir el proceso de búsqueda de una variante de mezcla autofraguante para machos de fundición que emplea silicato de sodio como aglutinante, sulfato de sodio como endurecedor, en sustitución del clásico soplado con CO2; y melaza de caña de azúcar en calidad de aditivo desarenante.

MATERIALES Y MÉTODOS

2.1. Diseño factorial con relaciones de componentes 32

A pesar del empleo de novedosas técnicas de inteligencia artificial (Parappagoudar y col., 2008) para predecir las propiedades de las mezclas en función de sus componentes, continúan usándose eficientemente las técnicas tradicionales de diseño de experimentos para la búsqueda de las composiciones (mezcla) que de un tipo determinado ofrecen buenas propiedades (Hernández-Ruiz y col., 2005 a; Pino y col., 2009; Venkata, 2014).

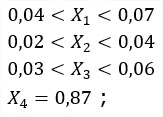

Al analizar una mezcla autofraguante con silicato y sulfato de sodio, que emplea como desarenante a la melaza de caña de azúcar, se observó que la desmoldeabilidad de las diferentes composiciones (mezclas) no manifestaba una relación directa con la variación de la cantidad absoluta de alguno de estos componentes. Entonces, se diseñó un experimento factorial completo con relaciones de componentes 32, en el que la mezcla a estudiar queda definida por las restricciones siguientes (Imagen 1):

Donde![]() es el contenido de aglutinante (silicato de sodio),

es el contenido de aglutinante (silicato de sodio), ![]() es el contenido de desarenante (melaza),

es el contenido de desarenante (melaza), ![]() es el contenido de endurecedor (sulfato de sodio) y

es el contenido de endurecedor (sulfato de sodio) y ![]() es el contenido de relleno (arena de sílice), el cual no se varía. Pasando a las variables (Ecuación 1):

es el contenido de relleno (arena de sílice), el cual no se varía. Pasando a las variables (Ecuación 1):

en la que ;valor este que se obtiene de aplicar la condición de normalización a las variables

;valor este que se obtiene de aplicar la condición de normalización a las variables![]() antesdefinidas y operar. Definiendo las relaciones entre componentes (Ecuación 2):

antesdefinidas y operar. Definiendo las relaciones entre componentes (Ecuación 2):

Las relaciones ![]() y

y ![]() anteriores expresan las razones de contenido de endurecedor con relación a los contenidos de aglutinante y desarenante respectivamente; y como se ha indicado antes, para un contenido de relleno constante.

anteriores expresan las razones de contenido de endurecedor con relación a los contenidos de aglutinante y desarenante respectivamente; y como se ha indicado antes, para un contenido de relleno constante.

Tomando los valores extremos (máximo y mínimo) y medio de las variables ![]() y

y ![]() antes definidas, y exigiendo nuevamente el cumplimiento de la condición de normalización se obtiene la matriz del experimento que se presenta en la Tabla 1, en la cual las dos últimas columnas corresponden a las variables de respuesta del experimento, la resistencia mecánica a la compresión a las 24 horas (

antes definidas, y exigiendo nuevamente el cumplimiento de la condición de normalización se obtiene la matriz del experimento que se presenta en la Tabla 1, en la cual las dos últimas columnas corresponden a las variables de respuesta del experimento, la resistencia mecánica a la compresión a las 24 horas (![]() ) y la desmoldeabilidad (

) y la desmoldeabilidad (![]() ). Además, N es el número del experimento y define a cada una de las mezclas M1, M2,..., M9, de modo que cuando se mencionan las mezclas M2, M5 y M7 se trata de las mezclas correspondientes a las filas con N = 2, 5 y 7 respectivamente.

). Además, N es el número del experimento y define a cada una de las mezclas M1, M2,..., M9, de modo que cuando se mencionan las mezclas M2, M5 y M7 se trata de las mezclas correspondientes a las filas con N = 2, 5 y 7 respectivamente.

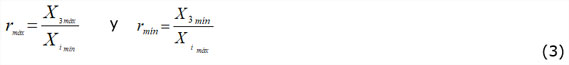

Los valores máximo y mínimo de ![]() y

y ![]() se determinaron mediante las expresiones (Ecuación 3):

se determinaron mediante las expresiones (Ecuación 3):

entanto el valor medio viene dado por (Ecuación 4):

2.2. Características y propiedades fundamentales de los materiales utilizados

En la elaboración de la mezclas se empleó como material base arena sílice del tipo 1k 016 A, procedente del yacimiento Casilda en las proximidades de Trinidad. Sus características, composición química y otras propiedades han sido reportadas con anterioridad (Hernández-Ruiz y col., 2012 a).

Como aglutinante se utilizó silicato de sodio de módulo 2,17 y densidad a 25 ºC de 1,49 g/cm3 y como endurecedor sulfato de sodio, sólido cristalino de color blanco y olor característico, el cual se caracteriza por una pureza entre 93 y 95 % y acidez libre expresada como ácido sulfúrico al 1,5 % con un contenido de cloruro de sodio de 2,5 % y un 0,8 % de sustancias insolubles.

La melaza empleada como desarenante es un subproducto de la industria azucarera y se ajusta a las especificaciones para su uso en la fundición según la norma cubana NC-715 (2009). Posee una densidad de 1,45 g/cm3, un contenido de sustancias sólidas entre 50 y 70 % y un contenido de cenizas del 10 %. Además, cumple con las reglamentaciones para su almacenamiento y conservación con posterioridad a la entrega de acuerdo con la norma cubana NC-713 (2009).

2.3. Elaboración de las mezclas y probetas

Las mezclas se confeccionaron en base a 2 kg de masa total para cada composición. Después de pesados cada uno de los materiales en una balanza de exactitud 0,1 g, se mezclaron los constituyentes sólidos durante 2 minutos, luego se añadió el silicato de sodio y la melaza premezclados, y después se mezclaron durante 2 minutos más los componentes sólidos y la emulsión líquida añadida. Se empleó una mezcladora de laboratorio de rodillos, tipo LM-1 de fabricación polaca (WADAD), cuyas ruedas y paletas giran a 40 rpm. Los componentes líquidos se mezclaron en un lixiviador del tipo LSZ-1 que gira a 2800 rpm, hasta lograr una solución de aspecto homogéneo.

Finalmente, se fabricaron las probetas normalizadas (50 x 50 mm) compactadas a tres golpes. Para ello se emplearon vasos cilíndricos seccionados, los cuales se llenaron con la mezcla correspondiente, que se compacta con un martinete del tipo LUM-C de fabricación polaca (WADAP), el cual emplea una masa de 6,667 ± 0,001 kg, que realiza un recorrido libre de 50,0 ± 0,2 cm.

2.4. Ensayos de resistencia a las 24 horas y desmoldeabilidad

La resistencia mecánica de las probetas a las 24 horas de confeccionadas, se determinó en una prensa universal de fabricación polaca (WADAP) del tipo LRu-TS. El error instrumental en la determinación de la resistencia es de 0,2 MPa.

Las probetas finales para los ensayos de desmoldeabilidad se prepararon, a partir de las probetas normalizadas (50 x 50 mm) compactadas a tres golpes, en la fundición del Taller Román Roca en Santa Clara, según la descripción que realiza Salcines (1985 b) de este procedimiento. El trabajo de desmoldeo (desmoldeabilidad) se determinóempleando el martinete tipo LUM-C de fabricación polaca, al que se le acopló el percutor para desmoldear las probetas.

2.5. Ensayo de humectación

A partir de probetas normalizadas (50 x 50) mm, compactadas a tres golpes y elaboradas con las mezclas que en cada una de las zonas fue seleccionada como la de mejores propiedades (M2, M5 y M7) se confeccionaron pastillas finitas de espesor l y diámetro d (d << l). Excepto por la cara superior que se expone al ambiente, las pastillas se sellaron con sustancias impermeables y se colocan en cápsulas de porcelana. Hasta el momento previo al ensayo de humectación, las probetas permanecen en una desecadora con ácido sulfúrico al 98 % con el fin de evitar su humectación.

Finalmente, las probetas son sometidas al ensayo de humectación en una cámara climatizada diseñada para estos fines (Valencia-Morales, 1992; Hernández-Ruiz, 2008), a humedades relativas (HR) y temperaturas constantes. Los incrementos (decrementos) relativos en masa húmeda de las probetas se determinaron en una balanza digital de exactitud 0,1 mg.

Las ganancias (pérdidas) relativas de masa húmeda en el tiempo para cada mezcla y humedad relativa del medio exterior se determinaron por la expresión (Ecuación 5):

Donde m(t) es la masa húmeda de la muestra en el tiempo t de exposición a la atmósfera dada expresada en gramos, la que se mide a intervalos de tiempos preferiblemente fijos; y m(t) es la masa de la muestra en el instante inicial del ensayo (masa de la muestra "seca"). El ensayo se concluye cuando los incrementos o decrementos de m(t) están en el orden de exactitud de la balanza (0,1 mg).

RESULTADOS Y DISCUSIÓN

En las dos últimas columnas de la Tabla 1 se reportan los valores experimentales medios de la resistencia mecánica a la compresión a las 24 horas (![]() ) y la desmoldeabilidad (

) y la desmoldeabilidad (![]() ) para cada una de las composiciones estudiadas (mezclas), los cuales fueron obtenidos con grupos de diez probetas en cada uno de los casos. Los valores de desmoldeabilidad obtenidos son relativamente altos comparados con los de otras mezclas similares que emplean silicato de sodio y proceso CO2 (Hernández-Ruiz y col., 2005 b; Hernández-Ruiz, 2008; Pino y col., 2009; Hernández-Ruiz, 2012a).

) para cada una de las composiciones estudiadas (mezclas), los cuales fueron obtenidos con grupos de diez probetas en cada uno de los casos. Los valores de desmoldeabilidad obtenidos son relativamente altos comparados con los de otras mezclas similares que emplean silicato de sodio y proceso CO2 (Hernández-Ruiz y col., 2005 b; Hernández-Ruiz, 2008; Pino y col., 2009; Hernández-Ruiz, 2012a).

El análisis del comportamiento de las variables ![]() y

y ![]() se efectuó empleando polinomios de segundo grado (Ecuaciones 6 y 7):

se efectuó empleando polinomios de segundo grado (Ecuaciones 6 y 7):

Durante la estimación de los coeficientes y sus errores por mínimos cuadrados con un nivel de confianza del 99 %, se verificó que para la desmoldeabilidad (![]() ) los coeficientes más significativos son los relacionados con la relación

) los coeficientes más significativos son los relacionados con la relación ![]() luego, la desmoldeabilidad de la mezcla está directamente asociada con la relación sulfato de sodio/silicato de sodio.

luego, la desmoldeabilidad de la mezcla está directamente asociada con la relación sulfato de sodio/silicato de sodio.

Al mismo tiempo, en la matriz de los experimentos se puede apreciar que existen tres zonas con tendencias bien definidas para esta relación. La primera de estas zonas corresponde a valores de ![]() , donde existe un predomino en peso del silicato de sodio; en tanto la segunda zona existe equilibrio en peso de ambos componentes (

, donde existe un predomino en peso del silicato de sodio; en tanto la segunda zona existe equilibrio en peso de ambos componentes (![]() ) y por último, la tercera zona para

) y por último, la tercera zona para ![]() , donde se tiene un predominio en peso del sulfato de sodio. En la búsqueda de la mezcla que en cada una de estas zonas presenta las mejores propiedades se exige seleccionar mezclas con buenas propiedades de resistencia y desmoldeabilidad en la zona correspondiente. En la primera zona se destaca la mezcla M2, en la segunda, a pesar de su alta desmoldeabilidad, cumple con la condición antes señalada la mezcla M5 y finalmente, en la tercera zona se seleccionó la mezcla M7. Aunque es destacable que en la primera zona donde

, donde se tiene un predominio en peso del sulfato de sodio. En la búsqueda de la mezcla que en cada una de estas zonas presenta las mejores propiedades se exige seleccionar mezclas con buenas propiedades de resistencia y desmoldeabilidad en la zona correspondiente. En la primera zona se destaca la mezcla M2, en la segunda, a pesar de su alta desmoldeabilidad, cumple con la condición antes señalada la mezcla M5 y finalmente, en la tercera zona se seleccionó la mezcla M7. Aunque es destacable que en la primera zona donde ![]() , se encuentra la mezcla M1 de mejores propiedades generales que las mezclas M5 y M7 correspondientes a las zonas de

, se encuentra la mezcla M1 de mejores propiedades generales que las mezclas M5 y M7 correspondientes a las zonas de ![]() y

y![]() respectivamente. De todas estas mezclas es M2 la de mejores resultados, la cual además presenta una permeabilidad a los gases de 155 unidades, resistencia superficial de 1 %, humedad de 3,1 % y vida de banco superior a los 30 minutos.

respectivamente. De todas estas mezclas es M2 la de mejores resultados, la cual además presenta una permeabilidad a los gases de 155 unidades, resistencia superficial de 1 %, humedad de 3,1 % y vida de banco superior a los 30 minutos.

En general, la mezcla autofraguante con silicato de sodio y la sal de un ácido fuerte estudiada no presentan buena desmoldeabilidad. Sin embargo, esta es susceptible de ser mejorada disminuyendo la relación sulfato de sodio/silicato de sodio (![]() ) y aumentando el contenido del desarenante melaza.

) y aumentando el contenido del desarenante melaza.

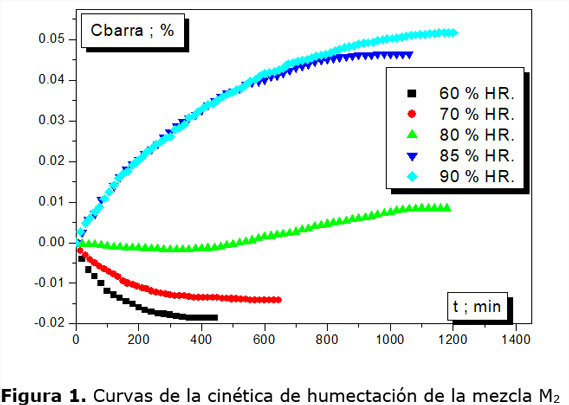

En la figura 1 aparece el gráfico del incremento (decremento) porcentual en masa húmeda en función del tiempo (![]() . Para la mezcla M2.En ella se aprecian las curvas experimentales de absorción y desorción del vapor de agua, en rangos de humedades ambientales típicas del clima tropical húmedo (60 – 90 % HR). De acuerdo con lo demostrado por Hernández-Ruiz y col. (2005 a) tanto la absorción como desorción del vapor de agua a HR superiores o inferiores al 80 %, constituyen procesos gobernados por la difusión física de la humedad, pues excepto para del 80 % HR, las curvas obtenidas manifiestan una única concavidad hacia el eje temporal, sin la existencia de puntos de inflexión en los tiempos ensayados, y además, se cumple que cuando

. Para la mezcla M2.En ella se aprecian las curvas experimentales de absorción y desorción del vapor de agua, en rangos de humedades ambientales típicas del clima tropical húmedo (60 – 90 % HR). De acuerdo con lo demostrado por Hernández-Ruiz y col. (2005 a) tanto la absorción como desorción del vapor de agua a HR superiores o inferiores al 80 %, constituyen procesos gobernados por la difusión física de la humedad, pues excepto para del 80 % HR, las curvas obtenidas manifiestan una única concavidad hacia el eje temporal, sin la existencia de puntos de inflexión en los tiempos ensayados, y además, se cumple que cuando![]() las pendientes de las curvas

las pendientes de las curvas ![]() .

.

El comportamiento que se aprecia para el 80 % de HR se identifica por la presencia de un punto de inflexión en la curva correspondiente de ![]() . El proceso se inicia con un decremento de la humedad porcentual en la mezcla, con la particularidad de que cuando

. El proceso se inicia con un decremento de la humedad porcentual en la mezcla, con la particularidad de que cuando ![]()

![]() , por lo que en sus inicios la deshidratación es gobernada por la difusión física del agua desde la mezcla hacia el medio. Después se produce un cambio en la concavidad de la curva y un incremento posterior de la humedad de la mezcla tiene lugar. Este cambio en la concavidad es indicativo de una reacción de nucleación y crecimiento (Valencia-Morales, 1992; Hernández-Ruiz y col., 2005 a), en este caso, la formación del gel de ácido silícico que ocurre a cuenta de la reacción entre el silicato y el sulfato de sodio. El aumento posterior del poder higroscópico de la mezcla se debe a que la misma se torna altamente absorbente debido a la formación de la estructura de gel, la cual de acuerdo a lo reportado por Rabbii (2001) es altamente porosa y capilar con una elevada superficie específica. Las gráficas de

, por lo que en sus inicios la deshidratación es gobernada por la difusión física del agua desde la mezcla hacia el medio. Después se produce un cambio en la concavidad de la curva y un incremento posterior de la humedad de la mezcla tiene lugar. Este cambio en la concavidad es indicativo de una reacción de nucleación y crecimiento (Valencia-Morales, 1992; Hernández-Ruiz y col., 2005 a), en este caso, la formación del gel de ácido silícico que ocurre a cuenta de la reacción entre el silicato y el sulfato de sodio. El aumento posterior del poder higroscópico de la mezcla se debe a que la misma se torna altamente absorbente debido a la formación de la estructura de gel, la cual de acuerdo a lo reportado por Rabbii (2001) es altamente porosa y capilar con una elevada superficie específica. Las gráficas de ![]() para las mezclas M5 y M7 presentan comportamientos cualitativos análogos a los descritos para la mezcla M2, particularmente para HR del 80 %.

para las mezclas M5 y M7 presentan comportamientos cualitativos análogos a los descritos para la mezcla M2, particularmente para HR del 80 %.

El resumen cuantitativo del proceso de humectación de estas mezclas aparece en las tablas 2 y 3. De acuerdo con lo reportado por Valencia-Morales y col. (2001) el incremento porcentual en masa húmeda de equilibrio (![]() ) es una constante para cada material y constituye una medida de la capacidad higroscópica del material. Luego, para materiales de similar naturaleza y constitución,

) es una constante para cada material y constituye una medida de la capacidad higroscópica del material. Luego, para materiales de similar naturaleza y constitución, ![]() es un buen criterio para la comparación de sus propiedades higroscópicas.

es un buen criterio para la comparación de sus propiedades higroscópicas.

Los altos valores de ![]() para las mezclas M2, M5 y M7 (Tabla 2) comparados con los obtenidos para otras similares (Hernández-Ruiz y col., 2002), pero que emplean el CO2 como endurecedor, constituyen la evidencia directa de la alta higroscopicidad de estas mezclas. Esto está condicionado por la conocida alta higroscopicidad de la melaza pero, resulta particularmente significativo en estas mezclas la presencia del sulfato de sodio, el cual al combinarse con el aditivo azucarado acentúa la higroscopicidad de las mezclas. Además, al comparar los valores de

para las mezclas M2, M5 y M7 (Tabla 2) comparados con los obtenidos para otras similares (Hernández-Ruiz y col., 2002), pero que emplean el CO2 como endurecedor, constituyen la evidencia directa de la alta higroscopicidad de estas mezclas. Esto está condicionado por la conocida alta higroscopicidad de la melaza pero, resulta particularmente significativo en estas mezclas la presencia del sulfato de sodio, el cual al combinarse con el aditivo azucarado acentúa la higroscopicidad de las mezclas. Además, al comparar los valores de ![]() para diferente HR de las mezclas M2, M5 y M7, se observa que la capacidad higroscópica de la mezcla M7 es superior al de la mezcla M5 y la de ésta, a su vez, es superior al de la mezcla M2. Luego, de estas tres mezclas manifiesta las mejores propiedades higroscópicas la mezcla M2.Obsérvese también, que los valores de

para diferente HR de las mezclas M2, M5 y M7, se observa que la capacidad higroscópica de la mezcla M7 es superior al de la mezcla M5 y la de ésta, a su vez, es superior al de la mezcla M2. Luego, de estas tres mezclas manifiesta las mejores propiedades higroscópicas la mezcla M2.Obsérvese también, que los valores de ![]() están en correspondencia directa con la relación entre los contenidos de melaza y sulfato de sodio para cada una de las mezclas.

están en correspondencia directa con la relación entre los contenidos de melaza y sulfato de sodio para cada una de las mezclas.

Los coeficientes efectivos de difusión (![]() ) de la humedad ambiental (Tabla 3) en la mezcla se calcularon a partir de la expresión (Valencia-Morales, 1992) (Ecuación 8):

) de la humedad ambiental (Tabla 3) en la mezcla se calcularon a partir de la expresión (Valencia-Morales, 1992) (Ecuación 8):

en la que l es el espesor de la probeta y ![]() es el tiempo para el cual

es el tiempo para el cual ![]()

Como puede apreciarse en la Tabla 3 aunque la dependencia de ![]() con

con ![]() es suave, pues para el rango de concentraciones ensayadas todos se encuentran en un mismo orden (10-4mm2/s), su tendencia general es al decrecimiento al aumentar la concentración máxima de vapor de agua, expresada en términos de HR.

es suave, pues para el rango de concentraciones ensayadas todos se encuentran en un mismo orden (10-4mm2/s), su tendencia general es al decrecimiento al aumentar la concentración máxima de vapor de agua, expresada en términos de HR.

Dado por el alto poder higroscópico de la mezcla, es aconsejable emplearla en la fabricación de machos de pequeñas dimensiones y para ser usados en tiempos no prolongados después de su fabricación, pues en la medida en que crecen los contenidos de humedad en las probetas, los coeficientes efectivos de difusión de la humedad en la mezcla decrecen. Esto dificulta la permeabilidad de la mezcla, por lo que aumenta la probabilidad de aparición de defectos en las piezas fundidas por concepto de generación gaseosa (Jamgekar y Gaikwad, 2013; Rajkolhe y Khan, 2014), una vez que se vierta el metal fundido a altas temperaturas en los moldes.

CONCLUSIONES

1. El empleo de una mezcla de moldeo para macho de fundición con vidrio líquido, en la que el proceso de aglutinación se realice usando el sulfato de sodio, sin emplear el clásico soplado con CO2, contribuye a reducir los niveles de contaminación ambiental asociados con el depósito del sulfato de sodio en el suelo y con el CO2 que se escapa a la atmósfera.

2. El diseño factorial completo con relaciones de componentes 32, usando la resistencia mecánica a la compresión a las 24 horas y la desmoldeabilidad como variables de respuesta, permitió determinar que las mezclas de mejores propiedades en cada una de las zonas de la relación entre los contenido de sulfato de sodio y silicato de sodio (![]() ) son las mezclas M2, M5 y M7 correspondientemente. De ellas las mejores propiedades las posee la mezcla M2, con resistencia a la compresión de 0,800 MPa y desmoldeabilidad de 134 J.

) son las mezclas M2, M5 y M7 correspondientemente. De ellas las mejores propiedades las posee la mezcla M2, con resistencia a la compresión de 0,800 MPa y desmoldeabilidad de 134 J.

3. La cinética de ganancia o pérdida relativa de humedad, excepto en el entorno del 80 % de HR, es gobernada por la difusión física del agua hacia o desde la mezcla. Las mezclas estudiadas poseen un alto poder higroscópico. Las mejores propiedades higroscópicas las ofrece la mezcla M2 con incrementos porcentuales en masa húmeda de 0,784; 4,826 y 6,214 % para humedades relativas de 80, 85 y 90 % respectivamente. Los coeficientes efectivos de difusión de la humedad ambiental en las mezclas M2, M5 y M7en intemperies entre 60 y 90 % HR se encuentran en el orden de 10-4mm2/s y muestran una ligera dependencia con la concentración de humedad, al disminuir cuando crecen los contenidos de agua en las mezclas.

REFERENCIAS

NC 715 2009., Miel final (Melaza) – Especificaciones, CubaIndustria. UEB Tecnología de la información-DISAIC. NC Online. (http://www.nconline.cubaindustria.cu/entrada.asp): pp. 1-5 (Visitado 10/2017).

NC 713 2009., Miel final - Requisitos para el almacenamiento, CubaIndustria. UEB Tecnología de la información-DISAIC. NC Online. (http://www.nconline.cubaindustria.cu/entrada.asp): pp. 1-5 (Visitado 10/2017).

Jamgekar, R.S. y Gaikwad, M.U., Seasonal effect on CO2 cores and its remedial measures., Int. J. Engineering and Science (IJES), Vol. 2, No. 10, 2013, pp. 16-19.

Hernández-Ruiz, J.E., Determinación de la vida límite de machos de fundición fabricados con mezclas autofraguantes con vidrio líquido aplicando la teoría clásica de la difusión., Tesis en opción al grado científico de Doctor en Ciencias Técnicas, Universidad Central "Marta Abreu" de Las Villas, Santa Clara, Cuba, 2008.

Hernández-Ruiz, J.E., Valencia Morales, E. y Alejandro Alfonso, C., Cinética de humectación de una mezcla de moldeo para machos de fundición con azúcar., Centro Azúcar, Vol. 28, No. 3, 2001 a, pp. 38-41.

Hernández-Ruiz, J.E., Valencia Morales, E., Alejandro Alfonso, C. y Vega Leiva, J., Permanencia límite de machos de fundición previo a la colada., Geología y Minería, Vol. 18, No. 2, 2001 b, pp. 47-53.

Hernández-Ruiz, J.E., Valencia Morales, E., Villar Cociña, E. y Vega Leiva, J., Difusión de humedad en mezclas de moldeo para machos de fundición., Bol. Soc. Esp. Cerámica y Vidrio, Vol.41, No. 2, 2002, pp. 41-46.

Hernández-Ruiz, J.E., Valencia Morales, E., Villar Cociña, E., Vega Leiva, J., y Antiqueras Muñoz, J., Optimización de mezclas con vidrio líquido y proceso CO2., Rev. Fac. Ing. Universidad Tarapacá, Vol. 13, No. 2, 2005 a, pp. 51-57.

Hernández-Ruiz, J.E., Valencia Morales, E., Villar Cociña, E., Curvas de sorción - desorción de humedad en materiales porosos., Sophia. Rev. Inv. U.G.C., Vol.1, No.1, 2005b, pp. 53-61.

Hernández-Ruiz, J.E., Pino Rivero, L., Ordóñez Hernández, U., Simón de la Rosa, A., Villar Cociña, E. y Valencia Morales, E., Mezclas autofraguantes con silicato sódico y proceso CO2: Relación de la permeabilidad y la durabilidad con la difusión de humedad (Parte I)., FundiPress, Madrid (España), No. 40 (Abril/Jun. 2012), 2012 a, pp. 41-46.

Hernández-Ruiz, J.E., Pino Rivero, L., Ordóñez Hernández, U., Simón de la Rosa, A., Villar Cociña, E. y Valencia Morales, E., Mezclas autofraguantes con silicato sódico y proceso CO2: Relación de la permeabilidad y la durabilidad con la difusión de humedad (Parte II)., FundiPress, Madrid (España), No. 41 (Jul. /Sep. 2012), 2012 b, pp. 51-56.

Ireland, E., Chang, J. y Kroker, K., New Horizon in No-Bake Binder Technology, AFS Transaction, 02-025, Copyright 2002 American Foundry Society, 2002, pp. 1-7.

Kubota Heikko, H.K., Material de autosolidificación para moldes de fundición. Certificado de Patente. Comité de Patente. Consejo de Ministros URSS. Número de Registro 45-88I72, 1970.

LaFay, V., Application of no-bake sodium silicate binder systems, Int. J. of Metalcasting, Silver Anniversary Paper,Copyright © 2012 AFS, Vol. 126, No. Summer 2012, 2012, pp. 19-26.

Levitan, B.L., Mezclas para moldes y machos de fundición, Certificado de Patente. Comité de Patentes. Consejo de Ministros URSS. Número de Registro 1281410/22-2, 1968.

Parappagoudar, M.B., Pratihar, D.K., y Datta, G.L., Neural Network-Based Approaches for Forward and Reverse Mappings of Sodium Silicate-Bonded, Carbon Dioxide Gas Hardened Moulding Sand System, Materials and Manufacturing Processes, Vol. 23, No.1, 2009, pp. 59-67.

Pino Rivero, L., Hernández-Ruiz, J.E., Valencia Morales, E., Villar Cociña, E. y López Velázquez, A.,Desarrollo de una nueva mezcla autofraguante para machos de fundición., Bol. Soc. Esp. Cerámica y Vidrio, Vol.48, No. 2, 2009, pp. 81-90.

Rajkolhe, R., and Khan, J.G., Defects, Causes and Their Remedies in Casting Process: A Review., Int. J. of Research in Advent Technology, Vol. 2, No. 3, 2014, pp. 375-383.

Rabbii, A., Sodium silicate glass as an inorganic binder in foundry industry, Iranian Polymer Journal, Vol. 10, No. 4, 2001, pp. 229-235.

Salcines Merino, C.M., Desmoldeabilidad de las mezclas con vidrio líquido., Tecnología de fundición., Tomo I, Editorial Pueblo y Educación, Primera Edición, Ciudad de la Habana, Cuba, 1985 a, pp. 406-407.

Salcines Merino, C.M., Propiedades de las mezclas y arenas de moldeo., Tecnología de fundición., Tomo I, Editorial Pueblo y Educación, Primera Edición, Ciudad de la Habana, Cuba, 1985 b, pp. 52-136.

Valencia-Morales, E., Higroscopicidad en los revestimientos de los electrodos básicos y mezclas de moldeo para la fundición cubana., Tesis en opción al grado de doctor en Ciencias Físicas, Universidad Central "Marta Abreu" de Las Villas, Santa Clara, Cuba, 1992.

Valencia-Morales, E., Villar Cociña, E., Hernández-Ruiz, J.E. y Vega Leiva, J., Moisture diffusion in some sand-molasses mixtures for iron foundry cores., Foundry Management and Technology, Vol. 109, No. 9, 2001, pp. 58-62.

Venkata, R.M., Optimization of process parameters of CO2 moulding process for better Knockout property., Int. J. of Advanced Technology in Engineering and Science, Vol. 2, No. 12, 2014, pp. 597-603.

Recibido: Junio 16, 2016

Revisado: Octubre 26, 2017

Aceptado: Abril 12, 2017