My SciELO

Services on Demand

Article

Indicators

-

Cited by SciELO

Cited by SciELO

Related links

-

Similars in

SciELO

Similars in

SciELO

Share

Tecnología Química

On-line version ISSN 2224-6185

RTQ vol.32 no.2 Santiago de Cuba Maio-Aug. 2012

ARTICULO ORIGINAL

Evaluación del sistema de evaporación del proceso de fabricación de azúcar en la empresa Antonio Sánchez

System Assessment Evaporation of Sugar Manufacturing Process in the Company Antonio Sanchez

Dra. Meilyn González-Cortés, M.Sc. Yailet Albernas-Carvajal, Dr. Sc. Erenio González-Suárez, M.Sc. Victor González-Morales, PT. Rubén Espinosa-Pedraja

Centro de Análisis de Procesos, Facultad de Química Farmacia, Universidad Central Marta Abreu de Las Villas, Cuba. mgonzalez@uclv.edu.cu

Resumen

Se aplican herramientas de integración al proceso de fabricación de azúcar, identificando las pérdidas de energía térmica. Se realiza la integración energética de la estación de evaporadores y tachos. Se obtiene que en este proceso existe un uso ineficiente de la energía, así como no hay un aprovechamiento adecuado de corrientes con calidad térmica . Se propone un esquema energético balanceado y con un requerimiento de utilidades mínimo. Se analizan los esquemas de dos y tres masas cocidas teniéndose una reducción del 16 % de consumo de energía cuando se emplea el sistema de dos masas. En el caso estudiado el uso del método de análisis Pinch contribuyó a obtener un sistema con bajos consumos de vapor de escape, por lo que significa una herramienta muy útil y de uso necesario, porque brinda la posibilidad de visualizar dónde están los mayores potenciales de energía dentro del proceso y así poder obtener una red de recuperación de calor con mínimos consumos de utilidades.

Palabras clave: integración energética, red de intercambio de calor, recuperación de energía.

Abstract

Integration tools are applied to the process of sugar production, identifying the losses of thermal energy. Energy integration is carried out of the evaporators system and pans. It is obtained that in this process there are an inefficient use of the energy, as well as there is not an appropriate use of currents with thermal quality. Energy balanced scheme and with a minimum requirement of utilities was proposed. The scheme of two and three cooked masses are analyzed being had a reduction of 16 % of energy consumption when the system of two masses is used. In the studied case the use of the analysis Pinch contributed to obtain a system with lo w consumptions of exhausted steam, fo r what means a very useful tool and of necessary use, because it offers the possibility to visualize where they are the biggest energy potentials inside the process and this way to be able to obtain a net of recovery of heat with minimum consumptions of utilities.

Keywords: energetic integration, heat exchange network, energy recovery.

INTRODUCCION

El concepto de integración de procesos es muy utilizado en los últimos años, como una alternativa a la sostenibilidad de los procesos químicos industriales. En el contexto actual, la integración de procesos es definida como un concepto mucho más amplio que el de la recuperación de calor puro.

La colocación apropiada es la integración de operaciones, de tal forma, que hay una reducción en los requerimientos de ambas utilidades (fría y caliente).Un ejemplo clásico es la del evaporador a simple efecto, donde existen dos cargas de calor: una de vaporización y otra de condensación. Si se supone que estas cargas son iguales y que están del mismo lado del Pinch, ellas no están sujetas a ningún desbalance entre las entalpías de las corrientes frías y calientes en ese lado. Por tanto a través de la integración, el evaporador puede ser operado sin costo de utilidades, lo que constituye un ejemplo de colocación apropiada. En caso contrario donde las cargas de vaporización y condensación no estén en el mismo lado del Pinch, ambos balances de entalpía en el proceso son afectados y no se gana ningún beneficio en la integración del evaporador, por lo que está inadecuadamente colocado.

La tecnología Pinch permite de una forma simple deducir el arreglo óptimo de forma muy clara y actualmente se aplica co n mucha frecuencia para la detección de errores en los diseños. Cada violación de las reglas del pinch causará al proceso un mayor gasto de energía y requerirá más área de intercambio de calor a instalar. Es importante por lo tanto en un nuevo diseño evitar estas violaciones y en una planta existente, las mismas deben ser identificadas, antes de que pueda ser desarrollado cualquier proyecto de retroajuste, para eliminar los errores. En este trabajo se exponen los resultados alcanzados en el estudio de la integración energética de la estación de evaporadores y tachos en la empresa Antonio Sánchez, proponiendo un esquema tecnológico que elimina las violaciones existentes en la de la tecnología Pinch, resultando en un sistema con consumo mínimo de utilidades calientes y una correcta utilización de los vapores producidos en el proceso.

FUNDAMENTACION TEORICA

La integración de procesos para minimizar el consumo de masa y energía ha sido muy desarrollada y aplicada en la industria de procesos químicos. La aplicación de las mismas ha traído como resultado considerables mejoras en la eficiencia de los procesos tanto en lo tecnológico, como en lo económico y lo ambiental.

Estas herramientas responden a la tendencia actual de buscar soluciones que garanticen la obtención de una tecnología más limpia donde se aprovechen corrientes intermedias de los procesos dentro del propio proceso, en el caso de la integración material con vistas a minimizar el flujo residual a tratar al final del proceso y en el caso de la integración energética para disminuir el consumo de utilidades en el proceso. [1-3].

En general, la integración de procesos en la industria azucarera hasta el momento se ha estudiado con vista a obtener ciclos termodinámicos más eficientes que los aplicados, disminuir los consumos de vapor a través de la transferencia de calor entre corrientes frías y calientes.

Con la aplicación de la Tecnología Pinch en la industria azucarera, se obtienen buenos resultados en los procesos de calentamiento y enfriamiento, no así cuando se intenta hacer lo mismo en evaporadores y cristalizadores, debido a que el jugo de caña al ser sometido a evaporación aumenta su Brix disminuyendo su temperatura en algunos casos, además de la existencia de un cambio de fase.

Hasta el momento se han mostrado las ventajas de la aplicación de la integración de procesos una vez que se aplica a las instalaciones, pero la experiencia adquirida en la utilización de estas herramientas ha logrado identificar también las principales barreras y obstáculos que se pueden encontrar. Entre los factores que impiden la implementación y aceptación de la integración de procesos se destacan:

1. La afectación en la producción por problemas de escasez de materias primas o corrientes intermedias intercambiadas.

2. Incertidumbre en las plantas químicas por problemas operacionales o de mantenimiento.

Las variaciones en las materias primas de entrada al proceso, específicamente la caña de azúcar es uno de los factores que afecta la integración de procesos, cuando entra un flujo de caña menor que el de diseño se tienen cómo es lógico menores generaciones de vapor vegetal, y se deben suplir las necesidades tecnológicas con vapor generado en las calderas lo que trae como consecuencia aumento en el consumo de bagazo y de agua fresca y por tanto también se producen variaciones en la obtención del producto final y por ende en su eficiencia.

Como ya se ha hecho referencia, son varias las aplicaciones de las técnicas de integración de procesos industriales actuales, [3-7]. Específicamente en la industria azucarera y en particular, trabajos relacionados con fábricas remolacheras, [8-10].

Una de las compañías que con mayor intensidad ha estudiado y aplicado la técnica de análisis Pinch en los procesos azucareros es la BRITISH SUGAR, en la cual los propósitos fundamentales han estado encaminados a la reducción de los costos de energía y la búsqueda de nuevas alternativas para mejorar la eficiencia energética, [1-9].

MATERIALES Y METODOS

Se ha tomado como restricciones fundamentales aquellas que caracterizan las posibilidades de suministro de biomasa combustible: todo el bagazo producido por el central en condiciones estables de zafra y parte disponible de residuos agrícolas cañeros en los centros de acopio y de limpieza más cercanos al central. No se han considerado restricciones condicionales o excluyentes debidas al monto de la inversión o características del financiamiento.

Se ha considerado una zafra de 150 días de duración (equivalente a 3 600 h) con una capacidad de molienda de 153 t/h.

En el área de generación de vapor existen dos calderas, que producen vapor a una presión de 250 psig y una temperatura de 310 oC. Existen dos turbogeneradores de 2,5 y 4 kW de capacidad, con un consumo especifico de 25lbs/h-kW y entregan vapor de escape a 15 psig. Los vapores de escape del turbogenerador, van a la línea general de escape para su uso en el proceso tecnológico.

El esquema tecnológico cuenta con un juego de seis calentadores, trabajando regularmente solo cinco de ellos. Tres calentadores trabajan con vapor de escape y dos efectúan el calentamiento con vapor de extracción del segundo vaso del múltiple efecto.

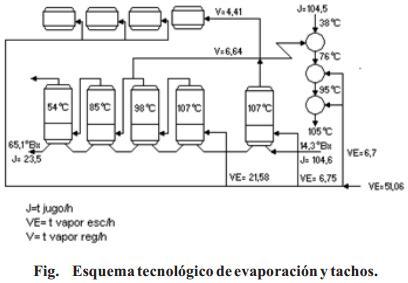

El área de cristalización cuenta con cuatro tachos discontinuos al vacío tipo Low Head, tres de ellos son alimentados con vapor de escape y el restante con vapor del pre-evaporador (figura).

RESULTADOS Y DISCUSION

Balance de calor en condiciones actuales

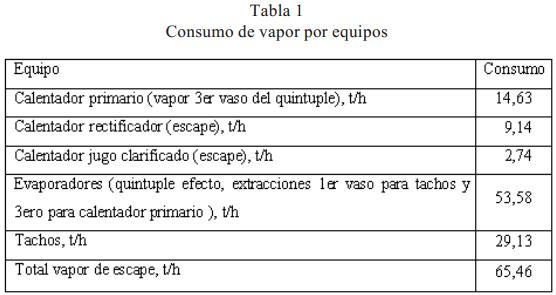

Del balance de energía realizado se obtiene que el esquema del proceso es ineficiente, ya que su consumo de vapor de escape es alto, o sea, tiene un consumo de 65,46 t/h, haciendo un pobre uso de los vapores vegetales producidos. El consumo por equipos se muestra en la tabla 1.

Se aplicó el método de análisis Pinch, basándose en el balance de materiales y energía realizado. En la revisión bibliográfica se pudo notar, que a nivel mundial varias fábricas de azúcar han resuelto sus problemas energéticos por medio de la aplicación de la tecnología Pinch. En la industria azucarera cubana, el uso de este método no se percibe y sólo recientemente es que se han comenzado los primeros estudios.

Es preciso destacar que en la ejecución de este estudio se logró poder representar los procesos que ocurren en las etapas de evaporación cocción en las curvas de composición. En la representación de tales operaciones sólo fue posible convertir las corrientes de vapor vegetal en dos corrientes separadas: una primera corriente, que representa la evaporación del agua contenida en los jugos y mieles como una corriente fría, que recibe calor del vapor suministrado a la calandria del vaso, y una segunda corriente, que representa ese mismo vapor producido, que cede calor a otras corrientes frías del proceso como una corriente caliente.

Para la realización del estudio se utilizó el software ASPEN PINCH. Se obtuvieron las curvas de composición, las curvas de composición grande, a partir de las cuales se puede determinar el Pinch del proceso y, además, el consumo de utilidades en las etapas y en el proceso en general.

Los datos necesarios para el programa son los siguientes:

- Flujo máximo de cada corriente.

- Capacidades caloríficas.

- Entalpía.

- Temperatura de entrada y salida de cada corriente.

En este estudio se incluyó la relación de corrientes de proceso a partir de la cual se obtuvo la tabla problema correspondiente con un ΔTmin= 6,9 oC. Este valor de ΔTmin corresponde al que brindó los menores consumos de utilidades dentro de los rangos del área instalada, en la literatura consultada se halló que este valor fluctúa entre 3 y 8 oC para procesos azucareros remolacheros.

Del análisis realizado se obtuvo lo siguiente: los intercambios de calor entre las corrientes del proceso no se producen de forma vertical, lo que implica que no se está utilizando adecuadamente el potencial energético instalado, consecuencia fundamental de los altos consumos de vapor de escape del mismo.

En este sistema existe un Pinch en el intervalo de la temperatura igual a 52,9 oC y está integrado por las siguientes corrientes del proceso:

1. Calentamiento primario

2. Vapor de masa cocida A

3. Enfriamiento de vapor de masa cocida A

4. Vapor de masa cocida B

5. Enfriamiento de vapor masa cocida B

6. Vapor de masa cocida C

7. Enfriamiento de vapor de masa cocida C

El consumo mínimo de utilidad caliente que requiere este proceso es de 27 965 kW, para que el vapor de escape a 1,67 kg/cm2, considerando las pérdidas, significa 55,38 t/h. Si este valor se compara con el consumo obtenido del balance energético realizado al esquema actual que es de 65,46 t/h, notamos que existe un consumo de utilidad caliente superior al mínimo requerido.

Esto está dado porque existe una violación de una de las reglas básicas de la tecnología Pinch que se refiere a la no transferencia de calor a través de Pinch. Del análisis de las curvas se obtuvo que el calentamiento primario del jugo atraviesa el Pinch, es decir, una porción queda por encima del Pinch y otra por debajo.

Por otro lado, el vapor producido en los tachos, luego de condensarse, se enfría con agua, parte del enfriamiento ocurre por encima del Pinch, violando otras reglas básicas de la tecnología Pinch que se refiere a la no utilización de utilidades frías por encima del mismo.

Estas violaciones son las causas fundamentales de los sobre consumos de este esquema. Por tanto, hay una distribución indebida de corrientes calientes y frías en el proceso, es decir, que el arreglo de corrientes lejos de ahorrar energía está aumentando los consumos que realmente se necesitan.

También se aplicó el método de análisis Pinch a la etapa de evaporación, por ser el máximo consumidor de energía.

En este caso del análisis realizado se obtuvo: no existe transferencia de calor de forma vertical entre las curvas de composición frías y calientes, lo que quiere decir que no se está usando adecuadamente el potencial de área de transferencia de calor instalado, o sea, con la actual área instalada podría lograrse una mejor distribución del calor en todo el proceso.

Análisis de cambios en el proceso y propuesta del nuevo esquema tecnológico

Los resultados anteriores conducen a la necesidad de estudiar y proponer cambios en el proceso para la disminución de los consumos actuales de vapor de

escape. Para ello se propuso lo siguiente:

1. Retroajuste de temperaturas dentro del sistema de área de evaporación.

2. Incluir una etapa de calentamiento de jugo clarificado.

3. Aplicación de la integración a sistema de 2 masas cocidas.

Teniendo en cuenta esto se analiza la nueva relación de corrientes de proceso y se simula nuevamente la etapa en estudio empleando el ASPEN PINCH.

De la tabla problema y las representaciones gráficas, se obtiene que en el intervalo de temperatura de 52,5 oC, existe un seudopinch. Se observa además, que ahora el pinch se encuentra en el intervalo de temperatura igual a 106,6 oC, esto favorece un uso más intensivo de los vapores vegetales producidos en el área de vaporización.

Por tanto, en este momento se pueden ajustar los vapores producidos a las diferentes corrientes del proceso.

Se aprecia en estas curvas cuáles son los posibles macheos a ejecutar, donde las primeras etapas de calentamiento se pueden utilizar en todos los tachos y en la tercera etapa de calentamiento. El múltiple, el pre y la etapa de calentamiento de jugo clarificado se alimentan con vapor de escape. El consumo mínimo de utilidad caliente para este caso es de 53,10 t/h. El resultado del balance térmico aplicado al esquema propuesto exige un consumo de vapor de escape igual a 55,38 t/h.

Como se ve, los valores son muy semejantes, pudiéndose concluir que el esquema propuesto no presenta violaciones de las reglas de la tecnología pinch y que se obtiene un consumo mínimo de utilidad caliente. Por tanto, en el esquema propuesto se hace un uso adecuado de los calores disponibles, demostrando así que no se necesitan esquemas exhaustivamente optimizados, con sólo garantizar que no se violen las reglas de la tecnología pinch, se aseguran consumos cercanos a los consumos mínimos requeridos.

Para la aplicación de la integración al sistema de dos masas cocidas se realiza un balance de masa y energía en estas nuevas condiciones, donde como se muestra en la tabla 2 hay una reducción del consumo de vapor en un 16 %.

CONCLUSIONES

1. En el esquema tecnológico del proceso de producción de azúcar en la empresa Antonio Sánchez se violan las reglas fundamentales de la tecnología Pinch, provocando un uso de vapor de escape adicional al mínimo requerido lo que significa un área de transferencia de calor mayor.

2. El esquema tecnológico propuesto elimina las anteriores violaciones de las reglas del Pinch resultando en un sistema con consumo mínimo de utilidades calientes y una correcta utilización de los vapores producidos en el proceso. Se observa una distribución adecuada de los calores en todo el proceso.

3. El empleo del sistema de dos masas significa una reducción en un 16 % del consumo de vapor, lo que ofrece mayores potencialidades para la redistribución adecuada de los flujos térmicos.

4. El uso del método de análisis Pinch para el estudio de esquemas energéticos de los centrales azucareros, contribuye a obtener sistemas con bajos consumos de vapor de escape, así como que es una herramienta muy útil y de uso necesario, porque brinda la posibilidad de visualizar dónde están los mayores potenciales de energía dentro del proceso y poder obtener una red de recuperación de calor con mínimos consumos de utilidades.

BIBLIOGRAFIA

1. DUNN, R; BUSH, G. E. "Using process integration technology for cleaner production". 2000. Págs. 1-23.

2. EL-HALWAGI, M. M; SPRIGGS, H. D. "Solve design puzzles with mass integration". 1998. Págs. 25-42.

3. ENSINAS AV, NEBRA SA. Design of Evaporation Systems and Heaters Networks in Sugar Cane Factories Using a Thermoeconomic Optimization Procedure. 2007. Págs. 10, 3, 97-105.

4. LOZANO MA, SERRA, LM. Optimization of thermal energy consumption in sugar cane factories. 2006. Págs. 12-14, 569-76.

5. LOZANO MA, SERRA, LM. Analysis of process steam demand reduction and electricity generation in sugar and ethanol production from sugarcane. 2007. Págs. 48.

6. ESPINOSA, P. y col. Análisis de la integración energética en los procesos tecnológicos de la industria azucarera. Editorial Fijóo. 2001.

7. ESPINOSA, P. y col. La tecnología Pinch en el marco de la industria Química. Editorial Fijóo. 2001.

8. HALLALE, N. A. New Graphical Targeting Method for Water Minimisation. Advances in Walter A, Llagostera J. Feasibility analysis of co-fired combined cycles using biomass-derived gas and natural gas. 2002.

9. RAM JR, BENERJEE R. Energy and cogeneration targeting for a sugar factory. 2003.

10. REIN P. Cane sugar engineering. Germany. 2007.

Recibido: Abril 2012

Aprobado: Agosto 2012

Dra. Meilyn González-Cortés. Centro de Análisis de Procesos, Facultad de Química Farmacia, Universidad Central Marta Abreu de Las Villas, Cuba. mgonzalez@uclv.edu.cu